不同粉煤灰掺量的混凝土碳化试验及研究分析

2022-06-27成诗君

成诗君

(娄底职业技术学院,湖南 娄底 417000)

0 引言

混凝土因其施工方便、性能优越等特点,广泛应用于工程建设当中,已成为当今用量最大的建筑材料。混凝土构件的耐久性方面如果出现问题,将会影响建筑物的安全以及使用寿命,而钢筋混凝土的碳化将会直接影响其耐久性[1]。1998年吴中伟院士提出了绿色高性能混凝土的概念,绿色高性能混凝土是指在原有的混凝土中通过添加一些材料的方式,以提升混凝土各方面的性能[2]。从试验以及实践的情况来看,通过在混凝土中添加适量的粉煤灰,可以在一定程度上提高混凝土的耐久性与抗裂性[3]。因此,本文通过不同粉煤灰掺量的混凝土碳化试验,研究并分析了不同掺量的粉煤灰对混凝土碳化的影响程度及其原因。

1 混凝土碳化的机理

硅酸盐水泥在水化反应过程中会生成碱性产物氢氧化钙,这些碱性产物溶于水中产生氢氧化钙溶液,其碱性很强,pH值能够达到12~13。这些碱性物质会附着在钢筋表面,在钢筋表面生成难溶的Fe2O3和Fe3O4的钝化膜,对钢筋起到很好的防腐蚀保护作用。钢筋混凝土在浇筑完成之后,随着时间的推移,其毛细孔内的部分液体会自然蒸发,随之空气中的二氧化碳变会渗入这些毛细孔,与孔隙中的可碳化物质相互作用,形成酸性产物,破坏掉原本的碱性环境,将使混凝土内部的钢筋面临着被腐蚀的风险,从而严重影响钢筋混凝土的耐久性[4]。

2 影响混凝土碳化的因素

钢筋混凝土结构具有较好的耐久性特点。按照目前的相关规范和标准要求来看,一般建筑的合理使用年限为五十年,能否正常使用五十年,和钢筋混凝土结构的耐久性有很大关系。钢筋混凝土的碳化是影响其耐久性的关键因素之一,而材料、环境和施工条件则是影响钢筋混凝土碳化的三个主要因素。

2.1 材料因素

材料对于钢筋混凝土的碳化程度将会起到直接的影响,并与水泥掺量和矿物掺合料的比例有直接的关联。一些学者研究发现,水灰比越高,钢筋混凝土的碳化速度越快,碳化反应越明显,即随着钢筋混凝土中水灰比的增大,其碳化问题会越来越严重。究其原因,主要是由于混凝土内部的水分越多,在养护时蒸发掉后,使混凝土内部出现更多的孔隙,如此就极大地削弱了混凝土自身的密实度,进而为更多的二氧化碳的渗入创造了条件。而矿物掺合料的掺入,会一定程度上增加钢筋混凝土的酸度。但部分研究人员认为,如粉煤灰、硅灰等掺合料与混凝土内碱性物质发生一系列反应的产物,可以很好地填充孔隙,有效阻止二氧化碳进入,使钢筋免受其侵蚀。此外,目前市面上多见的外加剂有引气剂和减水剂,前者能够有效阻碍钢筋混凝土孔隙的贯通与扩张,而后者则能够提升钢筋混凝土内部的密实度。

2.2 环境因素

就环境因素而言,主要是二氧化碳浓度、外界温度、湿度等对钢筋混凝土碳化所产生的影响。如果环境中水分较多,湿度较大,那么钢筋混凝土里的孔隙会受到水分的作用而饱和,由于水填充了孔隙,就可以很好的抑制二氧化碳气体的渗入,使碳化反应几乎不能发生。而在湿度较低的环境中,二氧化碳气体也较难溶解于水中,所以钢筋混凝土的碳化也很难发生。但当外部气温过高,空气中的物质与气体活动会更加频繁,便为二氧化碳气体的渗入创造了极为有利的环境,会加剧钢筋混凝土碳化反应的进程。当二氧化碳浓度变大,就会向混凝土内孔隙扩散,碳化作用便随着气体的渗入而发生。

2.3 施工因素

施工因素也是钢筋混凝土碳化的重要因素之一。浇筑混凝土时,如果振捣力度不足或是不均匀,将使钢筋混凝土的密实度得不到足够的保障,从而导致混凝土内部的孔隙会大大增加,进而给后期二氧化碳的渗入创造了有利条件。此外,钢筋混凝土浇筑后,良好的养护也会促使水泥水化反应充分,可很好地提高混凝土的密实度,进而降低后期碳化的概率。

3 不同掺量的粉煤灰对混凝土碳化影响的试验

3.1 试验方法

一般可以通过CEN测定法、渗透法和快速碳化法等方法进行碳化试验。其中第一种方法具有耗能高、时间久等缺点,不仅如此,还不能保证最终测试结果的精准性,因而该方法在工程试验中应用十分有限。而第二种方法则具有要求严格、技术水准要求高的特点,因而也在工程试验中很少见。

相比之下,快速碳化法在很多工程试验当中十分常用,该方法主要是利用100mm×l00mm×400mm的棱柱体来进行试验,且环境与常温相差不大,湿度要求也不高,在70%±5%的湿度环境下就可以进行试验,另外二氧化碳的含量在20%±3%即可。在快速碳化法正式测试前,一定要对混凝土展开封蜡操作,并把试验对象的三个侧面和两个底面同步密封,只需留有一个侧面不作处理,直接暴露于外界。另外要把试验的试件进行画线分段,画出四条分界线,用来做3d、7d、14d以及28d的龄期试验,在每一次操作完成后都需要重新封蜡密封,在测试面应等距离测量。快速碳化法应用比较普遍,与其可操作性高、可信度好、周期短、环境要求不高等有直接关系,因而本次试验就选用该试验方法。

3.2 试验步骤

此次试验釆用上海雷韵试验仪器制造有限公司生产的BBC-70型混凝土碳化试验箱。试验选用不同粉煤灰掺量下(0、10%、20%、30%、35%)的混凝土,具体配合比如表1 所示。试件的尺寸为100mm×l00mm×400mm,脱模在24h后进行,并在标准养护条件下养护28d。

表1 不同粉煤灰掺量混凝土试件的配合比

此次试验完全按照《普通混凝土长期性能和耐久性能试验方法标准》(GB∕T 50082-2009)中规定的步骤和要求完成[5]。

(1)将养护到龄期的试件取出,将其放置在烘干箱中进行烘干,一般情况下需要对其进行48h的烘干操作,温度控制在60°C。

(2)在上一步骤结束后,需要把棱柱体混凝土试件予以封蜡,具体操作为除留下一个侧面不作密封处理外,其他所有的面都要进行封蜡;并且需要在未处理的表面上每隔1cm,用铅笔画一条直线,此举是为了能够更好地明确碳化位置和深度。

(3)接下来需要按照编号对所有的棱柱体进行排序并放置,等所有试件全部放进去之后,关闭碳化箱并密封,再开启二氧化碳气阀,且将其浓度控制于20%±3%范围内并持续输入,最终将内部温度和湿度调整为试验标准所规定的数值。

3.3 试验结果及分析

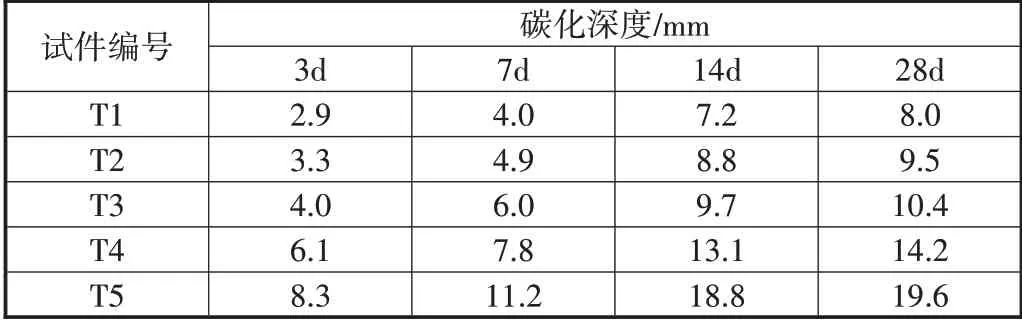

不同粉煤灰掺量的混凝土试件各龄期碳化试验结果如表2所示,表中混凝土碳化深度值为试件在各试验龄期时的平均碳化深度值,精确到0.1mm。

表2 不同粉煤灰掺量混凝土试件各龄期碳化试验结果

从表2可看出,此次试验中,随着粉煤灰掺量的增加和碳化时间的增长,试件的碳化深度值是不断在增加。当粉煤灰掺量超过30%(T5试件)时,混凝土试件的碳化深度值(28d)从8.3mm急剧增加到19.6mm,抗碳化能力显著下降。当粉灰煤的掺加量控制在10%和20%的时候,混凝土碳化深度(28d)分别增长了18.75%和30%,增长速率较缓。

粉煤灰属于矿物掺合料,粉煤灰的加入,直接取代了部分水泥用量,使得配合比中水泥用量减少。粉煤灰中含有较多活性的SiO2和Al2O3,会和水泥水化作用的碱性产物Ca(OH)2发生反应生成C-S-H产物。一方面,随着水泥用量的减少,水化作用产生的碱性产物也会减少,并且由于粉煤灰的加入,还会消耗部分碱性产物,从而导致混凝土内部碱度降低,加快了碳化速率,导致了抗碳化性能下降[6]。但另一方面,生成的C-S-H能够较好地改善混凝土内部微观组织结构,填充在微小孔隙中,进而增加混凝土结构的密实性,阻碍二氧化碳的渗透,达到增强混凝土抗碳化能力的目的。因此,当粉煤灰掺量在20%以下时,其对混凝土密实度提高的作用占主导,故其抗碳化的能力下降得较慢;而当粉煤灰掺量在30%以上时,混凝土的碳化明显加快,碳化深度显著增加,抗碳化性能大大降低,主要原因是:随着水泥用量减少和粉煤灰用量增加,此时混凝土内碱性物质含量减少过快,其碱度降低的速度已经远高于混凝土内部密实度增强的速度[7]。

4 结束语

综上所述,本文阐述了混凝土碳化的机理,从材料、环境、施工等三个方面分析了影响混凝土碳化的因素,并根据《普通混凝土长期性能和耐久性能试验方法标准》(GB∕T 50082-2009),对不同粉煤灰掺量混凝土试件各龄期碳化情况进行了试验,试验结果表明,当粉煤灰掺量在20%以下时,混凝土试件抗碳化的能力下降较慢,主要得益于混凝土密实度的提高占主导;而当粉煤灰掺量在30%以上时,混凝土的碳化明显加快,碳化深度显著增加,抗碳化性能大大降低,究其原因,主要是随着水泥用量减少和粉煤灰用量增加,混凝土内碱性物质含量减少过快,其碱度降低的速度已经远高于混凝土内部密实度增强的速度。