淬透性在热处理实践中的应用

2022-06-27王陆军查建军朱建新杨晶晶

王陆军,查建军,朱建新,杨晶晶

(坤泰车辆系统(常州)有限公司,江苏 常州 213011)

1 淬透性基本概念

材料淬透性在很多材料热处理文献中的定义大同小异却不太清晰,在实际工作中理解也可能各不相同。国家标准《GB/T 7232—2012金属热处理工艺术语》中5.淬火类5.40条款中定义如下:淬透性(Hardenability)以在规定条件下钢试样淬硬深度和硬度分布表征的材料特性。结合该标准中与淬透性相关的5.39至5.49条款其它10条术语定义,可以完整准确地理解淬透性的概念。

淬透性是材料的内在特性,只取决于材料自身内在因素的特性而不取决于外部因素,表示钢淬透的难易程度,通常利用淬火深度来比较[1]。淬火深度既取决于内在因素:奥氏体的组成、奥氏体的晶粒度和固溶于或不溶于奥氏体中的碳化物颗粒的数量、性质和分布等;淬火深度也取决于外部因素:试样的形状尺寸、表面状况、淬火介质的冷却能力和其他因素。淬透性是材料的一个潜在特质,要将其呈现成出来还需要一些“规定条件”,如端淬试验中规定的全部条件,首先要奥氏体化,然后在规定条件下进行冷却[8]。淬透性是材料内部的特性,钢材在轧制、锻造、机加工、正火和淬火等不同加工状态下表现出来的性能大不相同,只有在淬火而且是规定条件下即端淬试验规定的淬火前的热处理状态、端淬试验的试样大小要求和端淬工艺条件要求满足时,钢试样淬火表现出来的淬硬深度和硬度分布才是淬透性的量化表征。《淬透性测定方法与应用》介绍了针对不同淬透性钢的18种试验方法,分别有不同的试样制作方法、介质要求和判据方法。淬透性表示方法除淬透性图表(淬透性曲线或淬透性带)外,也可用5种淬透性指数中的任一种表示。

2 淬透性的本质

淬透性是钢材的一种淬火能力,量化表征是用淬透性带来表示,带宽是由于材料化学成分波动和晶粒度的差异影响造成的。根据化学成分中的含碳量及合金元素的含量和晶粒度级别,理论上可以计算出材料淬透性。淬透性的测量根据钢种类的不同采用不同的方法,淬火硬度与棒料直径U曲线和端淬试验是渗碳钢适用性最普遍的测量方法。图1是42CrMo钢的淬透性带,图中竖线对应上半部分数字表示不同棒料直径在不同淬火条件时,与横坐标表示端淬试验距水冷端相应位置的冷却速度相等,能够得到相同比例的淬火马氏体组织,因而得到相同的淬火硬度值,硬度值的范围介于图1淬透性曲线上下限2个交点之间。例如,J9位置可以直接读出:1)棒料直径74 mm距离水淬中心3R/4处的硬度;2)棒料直径41 mm距离水淬中心的硬度;3)棒料直径64 mm距离油淬表面的硬度;4)棒料直径41 mm距离油淬中心3R/4处的硬度;5)棒料直径25 mm距离油淬中心的硬度;6)至水冷端距离9 mm处的硬度,硬度范围均为51~59 HRC。如J5位置硬度数据用内插法在J3和J6之间的靠近J6的1/3处进行估算。

图1 42CrMo钢的淬透性带Fig.1 Hardenability band of 42CrMo steel

钢的淬透性是含碳量、其他合金元素以及奥氏体晶粒度的一个函数,各种合金元素的相对重要性和影响是通过确定钢的碳当量来计算的,表1和图2清楚地表示了这种影响关系[2]。格罗斯曼淬透性系数在很长一段时间内都作为实际操作的标准,随后Kirkaldy消除了格罗斯曼模型的几个缺点,并且到目前这止,仍作为淬透性模型进行比较的基准。 Li、Malikizadi Just,Siebert,Sarmiento,Brooks和Dobranski分别运用有限元分析(FEA)技术、多元回归分析、计算机技术、数据采集系统和神经网络模拟等方法作出了不同的优化改进来预测淬透性。卡特彼勒淬透性计算器(1E0024)是一款个人计算机程序,可以根据钢的化学成分自动计算末端淬透性曲线。

表1 钢的基本临界直径和淬透性系数Table 1 The basic critical diameter and hardenability coefficient of steel

图2 钢的淬透性系数Fig.2 The hardenability coefficient of steel

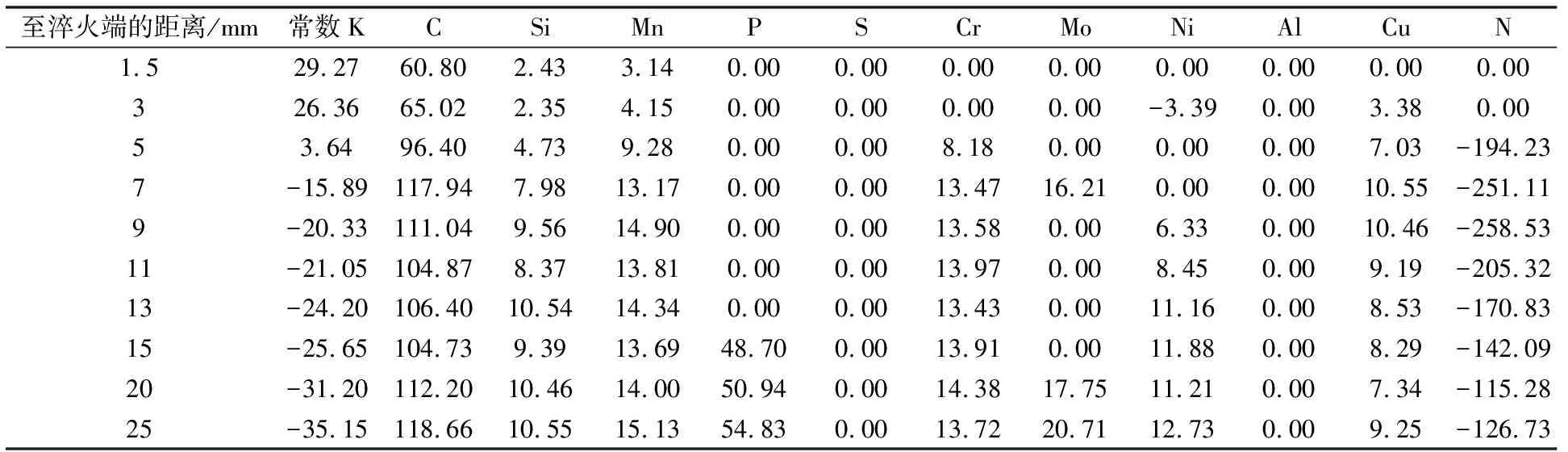

1986年在德国钢铁联合会钢铁研究所建立了一个由四家德国厂商组成的工作小组,研究基于化学成分计算淬透性的方法,采用由末端淬火试验(按照ISO642)的硬度测量值(HRC)和炉号的化学成分数据库的大量数据进行多元线性回归而得出SEP 1664 table3计算方程公式:

Jd=函数(化学成分)=常数K+a1×ω(C%)+

a2×ω(Si%)+a3×ω(Mn%)……

式中:常数K和a1,a2,a3……见SEP 1664 table3。

表2 SEP 1664 table3 端淬值计算方程常数和各合金元素在不同位置的系数Table 2 End quenching values calculate equation constants and coefficients of each alloy element at different positions in SEP 1664 table3

3 临界直径

格罗斯曼于1942年发表了根据钢的化学成分和晶粒度来计算钢的淬透性方法,迄今为止没有一种预测方法可适用于所有类型的钢,也就是说不同的预测方法适用于相应的合金系统,适用不同范围含碳量和淬透性水平。另外通常需要根据钢铁冶金残留物、熔融金属过程等对预测值进行微调。

理想临界直径的计算公式:

DI=DIbase×fMn×fSi×fCr×fMo×fV×fCu

(1)

图3为钢晶粒度对应的基本临界直径。从图3中可以看出:相同化学成分时,晶粒度6级以上的临界直径差别不大,也可以说晶粒度6级以上时,提高晶粒度对临界直径的影响很小。

图3 钢晶粒度对应的基本临界直径Fig.3 Basic critical diameter corresponding to the grain size of steel

钢材的质量大小(重量)对热处理结果也有很大的影响,这种热处理效果由质量大小(重量)而按比例变化的现象就是质量效应。淬透深度由钢本身的性质决定时属于淬透性,淬透深度由工件的大小尺寸决定时属于质量效应。在实际中求质量效应时,早期是将不同直径的圆棒淬火后,取横向截面,实测其截面硬度,作出硬度与直径的U形曲线,因过于费时费力,不太适用。现在只需了解钢的端淬曲线,如图4结合圆棒横截面上各处冷却速度对应于至试样水冷端距离的关系,就能求出钢材任意直径圆棒的横截面上的硬度分布(硬度与直径U曲线)。

图4 临界直径冷却速度与末端淬火位置的对应关系Fig.4 The correspondence between the critical diameter cooling velocity and the terminal quenching position

4 淬火

热处理整体淬火、感应淬火要求零件内外的淬透性一致,由于内外冷却速度存在差异,从而表现出淬硬性不同[4]。淬透性值量化求法有:1)格罗斯曼理想临界直径计算公式; 2)根据端淬曲线;3)淬火特性曲线;4)临界直径和冷却强度H;5)马氏体量。图5表明指定位置的淬火硬度取决于材料的淬透性和外部条件的共同作用,也就是指定位置的实际冷却速度与材料理论临界冷却速度的比较。当实际冷却速度接近或者大于材料理论临界冷却速度时,几乎可以得到95%以上淬火马氏体组织而淬硬;而实际冷却速度小于材料理论临界冷却速度时,得到马氏体淬火组织含量减少,而得不到该淬透性材料的应有硬度。如果实际冷却速度与材料理论临界冷却速度不匹配,需要从提高实际冷却速度方面考虑,比如更换冷却速度更快的淬火介质、提高搅拌速度和减少装炉量等;如果实际冷却速度已经接近或者大于材料理论临界冷却速度,而仍达不到应有的硬度,应从提高材料的淬透性方面入手。

图5 钢的淬透性与指定位置淬火硬度的关联性Fig.5 Correlation of the hardenability of steel and the quenching hardness at specified position

包头职业技术学院王书田教授认为淬透性是材料本身的固有属性,而实际工作中端淬试验值表征淬透性值的量化数据是淬透性的一个近似结果。这种观点有利于从学术上澄清人们的模糊认识。实际上淬透性是一种淬火能力,有不同的表达方式,没有量纲单位,比如端淬试验值J3=39 HRC简化表示只能写成39 HRC/3 mm,不能写成J=39 HRC/3 mm或13 HRC/mm,这是用数学语言来认识淬透性基本概念与端淬试验值的区别。基于这种认识,用抽象的数学语言来表示一种化学成分确定的钢存在着一个明确的开区间值域(a,b),当a>b,约束变量X只能够在这个范围取值,其中a是淬透性,约束变量X是实际淬透层深度或淬硬值。当某种钢的值域已经不能够满足要求,必须更换能够满足值域要求的钢种,而不是改变约束变量X值。这种观点具有理论自洽性,因为在实际工作中相同位置的淬火硬度X1可能高于端淬试验时的硬度值(或淬透性计算值)X0,即X1>X0。并不是因为硬度测量误差的原因,而是实际淬火时这个位置的冷却速度可能高于端淬试验时的冷却速度,也就是说端淬试验时这个位置并没有把淬透性充分释放出来,而在实际淬火中却释放得更充分,实际淬火比端淬时更完全。而把淬透性计算值(或端淬值)X0看成淬透性真值a,就不能解释X1>X0 =a的情况,所以X0≠a。换言之,X1

淬透性的定义是在规定条件下钢试样淬硬深度和硬度分布表征的材料特性,用淬透性曲线表示时,材料的淬透性是一条有不同带宽的曲线带而不是仅仅是一个点。工业实践应用中,把各种计算方程公式计算的数值结果和用端淬试验得出的一个数值结果作为淬透性,这是不太严谨的说法。

5 渗碳淬火

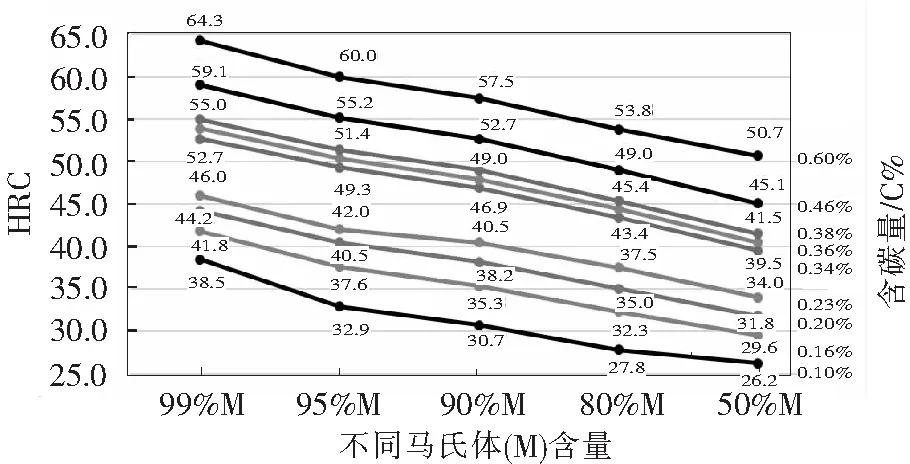

渗碳钢高碳区域的淬透性对于控制渗碳和淬火工艺很重要,硬化层淬透性的测量是把一根标准的末端淬火试棒和对比试棒在925 ℃(1700 °F )温度下同时渗碳,对比试棒作连续渗层剥层化学成分分析,绘制渗碳层曲线后便可确定端淬试棒上各种含碳量的深度。淬火试棒以常规方式端淬,在端淬试棒上各种化学成分(1.1% C,1.0% C,0.9% C,0.8% C…….)对应的深度位置测量硬度,可以直接把含碳量和硬度值联系起来。在同一张图表中横坐标表示端淬距离,双纵坐标分别表示含碳量和硬度值,可以绘制出硬度梯度曲线和含碳量梯度曲线,两种曲线形状在理想淬火条件(淬冷烈度无限大∞)时是基本相似的,实际淬火条件下硬度梯度曲线是含碳量梯度曲线和质量效应的综合表现[5]。从图6中不同碳含量钢的端淬曲线可以看出:随至淬火端的距离增大,淬火硬度降低;随含碳量升高,淬火硬度升高,有些钢种在含碳量至1.0%左右会出现拐点。图7 表示渗碳淬火件表层与心部冷却曲线,表层冷却快和含碳量高使得表面硬度高,而中心位置含碳量低和冷却速度慢使得心部硬度低。图8表示奥氏体中含碳量和马氏体转变含量对淬火钢硬度的影响,说明硬度高是由于马氏体组织的高密度位错和柯垂尔气团或弘律气团[7]。

图6 端淬曲线Fig.6 The end quenched curve

图7 渗碳淬火件表层冷却曲线(Vs)与心部冷却曲线(Vc)Fig.7 The surface cooling curve(Vs) and core cooling curve(Vc) of carburizing and quenching parts

6 具体应用

以传动零件为例来说明热处理工业生产实践中齿轮和齿轮轴预测齿根芯部硬度的方法[3]。为了实现这样的预测,必须知道零件材料的精确末端淬火淬透性曲线,热处理循环完成后,确认负载内特定部位的零件齿根芯部硬度值步骤如下:

图8 奥氏体中含碳量和马氏体含量对淬火钢硬度的影响Fig.8 Effect of Austenite carbon content and and Martenite content on the hardness of quenched steel

1)端淬试验是一个标准化的测试,根据DIN EN ISO642端淬曲线确定硬度分布,也可以根据化学成分计算出淬透性。

2)通过确定负载内局部末端淬火值来预测相应位置齿根芯部硬度,位置可以根据齿轮几何图形计算,也可以实际测量。当芯部位置与端淬试验固定点位置不吻合时可以从端淬试验相邻的两点取值后用内插法进行计。

3)在给定类型的淬火室、零件几何形状、负载结构和重量、过程参数(冷却介质、搅拌速度、气压、气体流速等)的情况下,预测不同钢种齿根芯部硬度,关键要能预测出零件的实际冷却速度[6]。根据端淬对应位置的淬透性数值和比较零件该位置实际冷却速度与端淬对应位置冷却速度的匹配关系,大致可以预测出该位置淬火硬度值。这正是热处理模拟软件能够模拟计算的理论基础。

4)所有牌号钢种化学成分都有一个范围,相应地淬透性也有一个分布带宽。因而芯部硬度也是具有上限和下限的,有一定的分布范围的区间。

5)渗碳钢淬火以后高碳表层不可能得到100%马氏体组织,必然会有一定量的残留奥氏体,回火后组织发生转变,硬度也相应地发生变化[9]。芯部组织淬火马氏体低温回火转变成回火马氏体,硬度有影响但变化不大。

分析芯部硬度试验值稳定在一定范围内波动,根据芯部硬度值与淬透性带曲线的关联性,适度调整材料淬透性带范围,使芯部硬度值在淬透性带全域范围内能够满足技术要求,或者需要调整芯部硬度技术要求。有效硬化层深度处的硬度(550 HV)渗碳后的含碳量大约为0.35%,3倍以上或者5倍以上有效硬化层深度处通常未渗碳,保持材料原始含碳量。端淬试验本质上末端淬火值,描述的只是末端淬火探头内部的局部冷却曲线,实际生产中的每个零件都有一条特定的冷却曲线可用相应的末端淬火值来描述。可以认为端淬曲线不同位置点的实际冷却速度不同,造成淬火组织中马氏体转变含量不同,渗碳件由外层至内部不同深度位置的含碳量也不相同。所以渗碳淬火件内外差别有含碳量不同和冷却速度不同双重因素的综合作用,造成表层更硬而心部韧性好,达到渗碳淬火件想要追求的表层高强高硬,心部强韧的整体效果,这正是大多数采用渗碳淬火零件需要满足的性能。