时效工艺对6008铝合金型材组织与性能影响

2022-06-27韩启强董军贺付学丹

韩启强,董军贺,何 强,王 爽,付学丹

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

6000系铝合金具有良好的比强度及加工特性,还有良好的热塑性、优良的耐蚀性及理想的综合力学性能,而且很易氧化着色,因此在汽车、建筑等行业得到了广泛的应用[1-3]。据研究表明,以铝合金来代替钢板至少可以减轻汽车重量的47%[4],汽车重量每降低10%就可以减少5.5%的燃油消耗,当今对低碳节能环保越来越重视,减重是汽车行业至关重要的发展方向[5-6]。但是在轻量化的同时,如何确保材料力学性能满足汽车行业的要求,对铝合金而言,热处理强化是有效手段之一。

6008铝合金具有良好的挤压加工性能,对于结构复杂、薄壁且中空的各种型材都有良好的挤压成形性能[7-8],因此被欧洲铝业协会确定为“车体型材合金”。目前,对6008铝合金的研究报道较少,对其挤压型材热处理工艺的研究报道则更少。一般认为,合金在时效的过程中,时效温度与时效时间会影响析出的脱溶产物,6000系列铝合金达到最佳的强化效果时析出大量的β″相;但是,随着温度升高和保温时间的延长,β″相会向β′相转变,合金的强度缓慢增加后呈下降趋势[9-10]。本文研究不同时效工艺对6008汽车用铝合金挤压型材组织和力学性能的影响。

1 试验材料与方法

试验材料为壁厚3 mm的小断面6008铝合金型材,其化学成分见表1。采用挤压及在线水冷淬火工艺制备,工艺参数见表2。采用175 ℃和200 ℃两种时效温度进行时效,试验方案为:型材挤压完成后,在175 ℃下分别保温1、3、5、6、7、9、10、11、13、15、18、21和24 h;200 ℃下分别保温0.5、1、1.5、2、3、4、5、7、9、11和13 h。

对不同时效状态的铝合金型材沿挤压方向截取标准拉伸试样,采用AG-X100 KN电子万能试验机进行拉伸试验,拉伸速率为18 N/(mm2·s);采用蔡司AX10型光学显微镜对试样进行显微组织观察;采用SSX-550扫描电镜对析出相进行观察。

表1 6008铝合金化学成分(质量分数,%)Table 1 Chemical composition of 6008 aluminum alloy(mass fraction,%)

表2 6008铝合金挤压工艺参数Table 2 Extrusion process parameters of 6008 aluminum alloy

2 试验结果与分析

2.1 力学性能

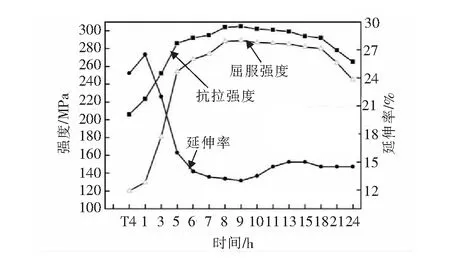

图1为175 ℃时效温度下6008铝合金型材力学性能随时效时间的变化趋势图。可以看出,随着时效时间的延长,型材的屈服强度和抗拉强度均先迅速增加后缓慢降低,断后伸长率先迅速降低后趋于平稳。当时效时间为8 h时,抗拉强度和屈服强度达到最大值,断后伸长率降至最低值,Rm=304 MPa,RP0.2=288 MPa,A=13%;当时效时间延长至10 h时,型材的抗拉强度和屈服强度几乎不变,断后伸长率稍有上升;随着时效时间继续增加,型材屈服强度和抗拉强度开始下降,断后伸长率基本保持不变。

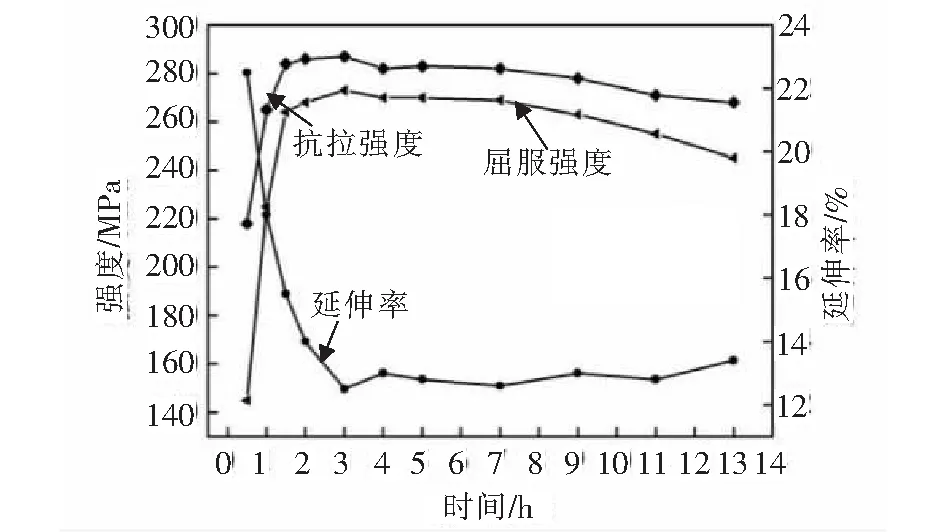

图2为200 ℃时效温度下6008铝合金型材力学性能随时效时间的变化趋势图。可以看出,随着时效时间的延长,型材的抗拉强度和屈服强度先迅速增加后缓慢降低,断后伸长率先迅速降低后趋于平稳。与175 ℃时效温度相比,型材的抗拉强度与屈服强度最大值相对较低,Rm=287 MPa,RP0.2=273 MPa。

图1 175 ℃时效保温不同时间后型材力学性能Fig.1 Mechanical properties of profiles with different aging time at 175 ℃

图2 200 ℃时效保温不同时间后型材力学性能Fig.2 Mechanical properties of profiles with different aging time at 200 ℃

一般认为含有少量Cu或者过剩Si的铝合金,其主要析出序列为:SSSS(过饱和固溶体)→偏聚原子团/GP区→亚稳的β″相→亚稳的β'+U1+U2→平衡β+Q相[11-12],其中团簇和GP区都是球形的,并在时效的过程中作为β″相的形核位置[13]。在时效初期,由于偏聚原子团和GP区的形成,使合金强度迅速增加;随着时效时间的延长,β″相以GP区作为形核位置,形成大量的β″相,强度达到最大值;继续延长时效时间,在一段时间内强度处于平稳状态,这是由于尽管亚稳β′相正在析出,但亚稳β″相仍处于主导地位[14];但随着时效时间的继续延长,β′相从基体中大量析出占据主导地位,使合金强度下降。因此强度呈现先快速升高后缓慢降低的趋势。

2.2 低倍组织

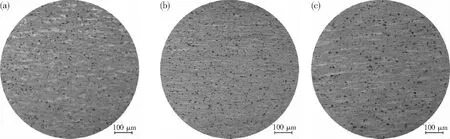

图3为不同时效工艺下型材的低倍组织。可以看出,时效后析出的强化相均匀分布在基体中,时效时间从4 h延长到8 h时析出相逐渐增多,时效时间为12 h时析出相的增加逐渐放缓,并且有聚集长大的趋势。这是由于时效初期的析出相主要以GP区为主,GP区的大量析出使强度迅速提升;随着时效时间延长,析出相逐渐向β″相转变,β″相是合金强化的主要相,因而强度达到最大值;时效时间继续延长会发生过时效,过时效过程中析出相发生粗化,析出相之间的距离和析出相尺寸逐渐增大[15],使强度降低,这与图1、图2的力学性能变化趋势相符。

(a) 175 ℃×4 h;(b) 175 ℃×8 h;(c) 175 ℃×16 h图3 不同时效工艺下型材的低倍组织Fig.3 Macrostructure of profile under different aging processes

2.3 显微组织

图4为不同时效工艺下型材的显微组织。由图4(a)可知,组织中析出相分布较为均匀,在晶界上未完全析出,析出相析出没有达到稳定状态;图4(b)中析出相大多在晶界上,晶界内部析出较少,晶界上的析出相能有效阻止拉伸过程中裂纹源的产生;图4(c)中析出相聚集长大,粗大的析出相在拉伸过程中易成为裂纹源,导致力学性能下降。

(a) 175 ℃×4 h;(b) 175 ℃×8 h;(c) 175 ℃×16 h图4 不同时效工艺下型材的显微组织Fig.4 Microstructure of profile under different aging processes

3 结论

1)在相同的时效温度下,随着时效时间的延长,型材的强度先快速增加后缓慢降低,在175 ℃×8 h和200 ℃×3 h时效制度下强度达到最大值时,屈服强度分别为288 MPa和273 MPa,抗拉强度分别为304 MPa和287 MPa。

2)随着时效时间的延长,时效析出相先快速增多,后增速减缓。时效初期的析出相主要以GP区为主,型材强度增加;随时效时间的延长,析出相逐渐向β″相转变,此时析出相呈现包晶状态,型材强度达到最大值;继续延长时效时间,发生过时效,析出相发生粗化,析出相之间的距离和析出相的尺寸逐渐增大,型材强度下降。