山地履带自走式辣椒收获机底盘动力学仿真与试验*

2022-06-27吉旭唐勇林蜀云张德俊张太华徐卫平

吉旭,唐勇,林蜀云,张德俊,张太华,徐卫平

(1. 贵州师范大学机械与电气工程学院,贵阳市,550025;2. 贵州省山地农业机械研究所,贵阳市,550000)

0 引言

近年来,辣椒作为贵州省“十四五”规划中十二个特色优势扶贫产业之一,种植面积居全国第一[1-2]。辣椒采摘期短,刺激皮肤,人工收获效率低、成本高,机械化收获是实现贵州省辣椒全程机械化的关键[3]。目前制约贵州山地辣椒机械化收获的原因主要有:一是喀斯特地形阻碍了农业机械化发展;二是辣椒种植分散、杂乱,规模小;三是现有辣椒收获设备和技术不适用于贵州山地和土壤[4]。

国内外广泛使用的辣椒收获机不能完全符合贵州山地地形和土壤类型。美国十方和Pik-Rite两个公司生产的辣椒收获机功能齐全,收获的辣椒品质高、含杂少、破损率低,但体型庞大,不适用于山地丘陵作业[5-6]。国内辣椒收获机发展相对滞后,以4JZ-3600A自走式辣椒收获机和雷神4JZ-2300型辣椒收获机为代表,机器结构紧凑、配置合理,可一次性完成辣椒的采摘、输送和收集[7-9]。陈长林等[10]设计的刷辊式辣椒收获机、黄晓鹏等[11]设计的滚筒弹齿式辣椒收获机以及张祥军等[12]设计的梳指式辣椒收获机均采用轮式底盘。轮式辣椒收获机虽在新疆、河北和河南等平地取得良好的推广应用,但轮式底盘与地面为线接触,接触面积较小,在丘陵山地这种非结构化的黏土地面上行走时存在稳定性差、容易发生倾翻等问题[13]。

履带底盘具有接地面积大、接地比压小、附着性能好、爬坡能力强、转弯半径小等特点,在农业机械上得到广泛应用,而基于履带底盘的动力学分析也受到越来越多的关注。欧阳益斌[14]针对丘陵山地果林深松作业效率低、通过性差等问题,分析了深松机具及其履带底盘的受力情况,并基于RecurDyn软件进行了动力学仿真试验。王峰[15]利用RecurDyn对履带底盘进行动力学仿真分析,进一步论证了履带底盘在丘陵山地果园中的良好应用效果。基于贵州山地地形的复杂性及土质的特殊性,本文以山地履带自走式辣椒收获机为研究对象,利用RecurDyn对收获机底盘在横坡行驶、纵坡行驶、翻越垂直壁和跨越壕沟过程进行仿真,并通过田间试验来验证仿真分析结果,以期为山地辣椒实现机械化收获提供理论和实践基础。

1 整机结构

根据贵州辣椒种植农艺、地形和土壤等实际情况,确定收获机行走装置为具有更高稳定性和通过性的倒梯形履带底盘。整机由采摘装置、输送装置、清选装置、收集装置和行走装置组成,可一次性完成辣椒的采摘、输送、清选和收集,收获机尺寸为5 570 mm×1 852 mm×3 372 mm,结构如图1所示。收获机作业时,发动机动力传送到行走系统,驱动底盘行驶,液压缸调整采摘装置位置,液压马达驱动采摘滚筒转动, 滚筒上的弹齿拉动辣椒并克服辣椒与茎干间的连接力,使辣椒从茎干上脱离[16]。采摘后的辣椒通过滚筒转动被抛送至输送带,经过清选后输送到料箱,完成采摘。当辣椒收装至集料箱体积三分之二时,液压缸举升集料箱进行卸料,完成收获全过程。

图1 收获机结构示意图

收获机履带底盘主要由支架、驱动轮、导向轮、拖带轮、支重轮、游离三角和张紧装置等部件组成,整体尺寸为1 800 mm×350 mm×580 mm,结构如图2所示,结构参数如表1所示。

图2 履带底盘结构示意图

表1 履带底盘结构参数

辣椒收获机底盘运动时,驱动轮将液压马达的能量转化为底盘行驶的动能,拖带轮起到支撑履带的作用,导向轮和张紧装置保证了履带的卷绕方向并承受行驶时履带受到的冲击力。支重轮通过游离三角与车架铰接,其位置可根据地形的变化进行调节,避免了支重轮悬空时对底盘产生的载荷分布不均,从而提高了底盘的稳定性[17]。

2 底盘稳定性及通过性分析

山地履带自走式辣椒收获机底盘需要具有良好的通过性和行驶平顺性[18-19]。为简化分析,将机体受到的作用力分解在沿横向和纵向两个方向,即从横坡和纵坡两个方向分别讨论其不同工况下的行驶稳定性[20],从翻越垂直壁和跨越壕沟两个方面分别讨论其通过性。

2.1 稳定性分析

收获机在横坡上行驶时受自身的重力、坡面的支撑力和地面的摩擦力,受力分析如图3所示。

图3 辣椒收获机横坡行驶受力简图

注:O为质心;G为重力;α为横向坡度;S为轨距;e为质心偏移量;h为质心高度;N1,N2为地面对左右支重轮沿横向方向的支撑力;f1,f2为地面对履带的摩擦力。

在横坡上匀速行驶,当坡度超过极限时,底盘侧向附着力会小于重力的下滑分量,收获机将发生侧滑或侧翻[21]。由经验公式得最大滑移坡度临界值an需要满足关系式

φGcosαn=Gsinαn

(1)

式中:φ——附着系数;

an——最大坡度。

当收获机在横坡上稳定行驶时,车体受力平衡,对A点取力矩可得

N2S-Gcosα(0.5S+e)+Ghsinα=0

(2)

式(2)化简后得

(3)

可知车体发生侧翻的临界条件是N2=0,即稳定行驶条件为Gcosα(0.5S+e)-Ghsinα>0,设αmax为车体在横坡上稳定行驶的极限坡度,且e=0,则分析可得

(4)

收获机纵向上坡和下坡时受自身的重力、坡面的支撑力和地面的摩擦力,受力分析如图4所示。

(a) 上坡

注:β为纵向坡度;m为支重轮C与支持力N3间的距离;L为前后支重轮间距;a,b为支重轮与质心位置的横向距离;N3,N4为地面对履带底盘的支持力;F为地面对履带的摩擦力。

收获机在纵坡上稳定上坡时,整车受力平衡,对支重轮C列力矩方程可得

N3m-Gacosβ+Ghsinβ=0

(5)

由于整车受力平衡,因此在垂直于斜坡方向上的合力为零,即N3=Gcosβ,代入式(5)得

(6)

当坡度β超过一定的限度时,车体将发生倾翻,因此车体发生倾翻的临界条件是m=0,即

acosβ-hsinβ=0

(7)

则纵向上坡最大坡度角

βmax上=arctan(a/h)=28°

(8)

同理,纵向下坡最大坡度角

βmax下=arctan(b/h)=21.5°

(9)

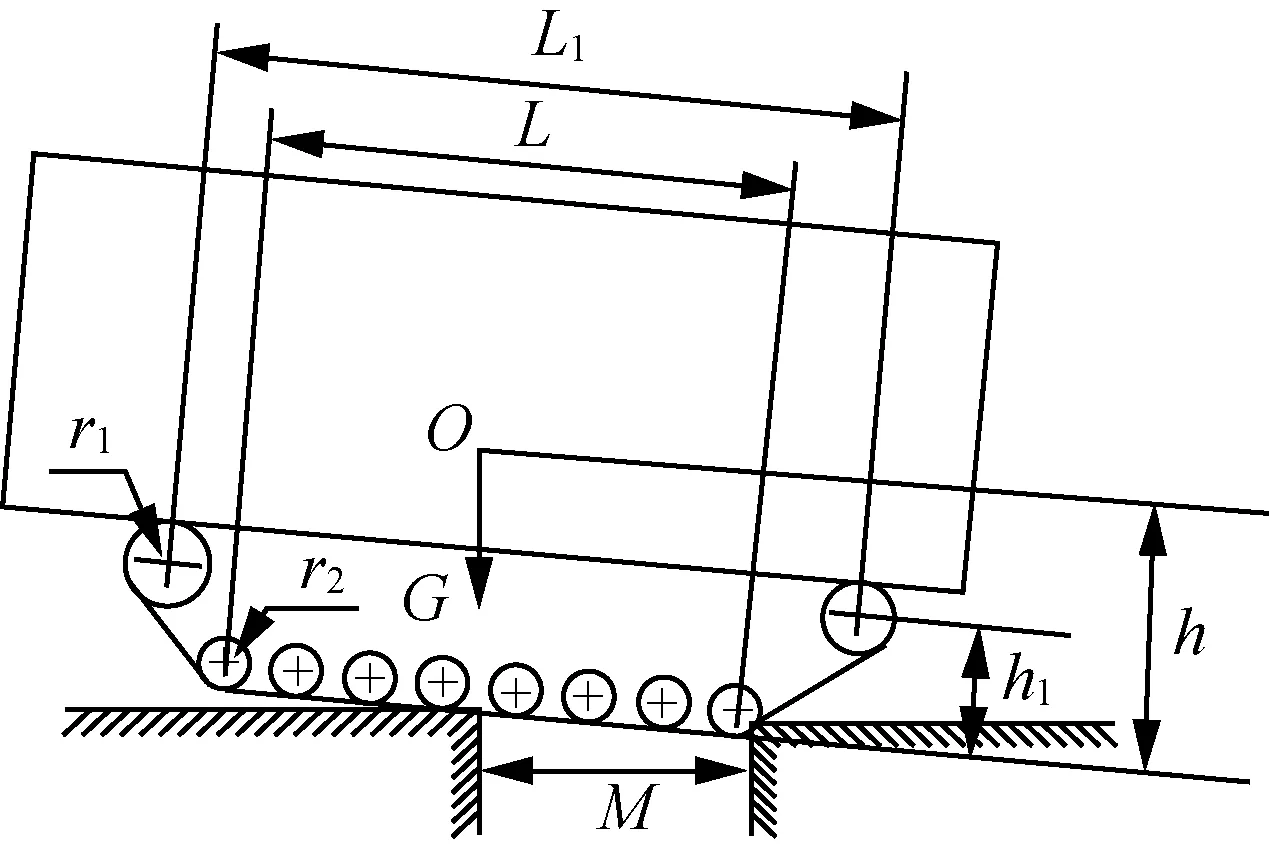

2.2 翻越垂直壁通过性分析

底盘在翻越垂直障碍物时,翻越过程包括底盘前端越障、支持段履带越障和机体质心越过障碍物[22]。底盘前端越障是指底盘导向轮与障碍物边缘接触时,履带在牵引力的作用下转动,底盘持续行驶到底盘前支重轮爬上障碍物的过程。支持段履带越障阶段是指前进过程中底盘与地面的夹角逐渐增大,机体质心不断上升且缓慢前移,质心与障碍物的垂直面重合时的过程。机体质心越过障碍物阶段是指底盘落到障碍物的水平表面到越障完成过程。质心与障碍物垂直面重合时的临界状态如图5所示。

图5 底盘翻越垂直壁临界状态

注:θ1为底盘极限偏转角度;H为底盘极限越障高度;r1为驱动轮半径,r2为支重轮半径,h1为导向轮高度;L1为驱动轮到导向轮的距离;N5为障碍物对底盘的支撑力。

底盘翻越最大高度的临界状态时,整车受力平衡,对支重轮E列力矩方程

(10)

底盘达最大临界越障高度的临界条件为N4=0,则

(11)

其中,履带极限偏转角度

(12)

越障高度表达式

(13)

θ=30°时,实际越障高度

H实=min(h1,h(θ)max)=530 mm

(14)

0<θ<θ1,最大高度不得超过底盘前轮中心离地高度。

2.3 跨越壕沟通过性分析

底盘跨越壕沟宽度与其质心位置、支持段履带长度、支重轮大小和行驶速度有关[23]。机体水平跨越壕沟,当其质心与壕沟近侧边界线垂直面重合时,履带发生偏转,底盘前支重轮与壕沟的远侧边界线接触,此时壕沟宽度为机体跨越壕沟临界宽度,如图6所示。

图6 底盘跨越壕沟临界状态

机体质心越过壕沟远侧边界线后,底盘落在壕沟远侧的水平路面上,跨沟完成。

收获机履带底盘跨越壕沟最大宽度

(15)

3 底盘动力学模型的建立

底盘动力学建模时,由于本身的零件和自由度数量过多,使用传统的动力学方程无法对其进行推导。目前常见的动力学建模研究方法分别有牛顿—欧拉(Newton-Euler)法、拉格朗日(Lagrange)法、凯恩(Kane)法以及罗伯逊—维登伯格(Roberson-Wittenberg)法等,其中前两种方法最为常用。利用牛顿—欧拉法建立动力学方程时推导过程较为简单,但需要隔离机体中的每一个刚体,且每个刚体相互间都存在着约束力,建立的方程较多。利用拉格朗日法建立动力学方程时,基于系统能量的概念,以简单的形式表达系统的动力学状态,方程较少,但推导过程较为复杂。综合,选用拉格朗日法来建立底盘动力学方程,并利用RecurDyn中的Track(LM)模块对整机进行参数化建模并完成装配。

3.1 约束力的设置

将收获机三维模型从SolidWorks中简化后导入RecurDyn,得到收获机动力学仿真模型。定义各部件之间的约束,底盘和车体各部件间的约束关系如表2所示。

表2 各部件间约束关系

3.2 驱动函数的设置

在RecurDyn中建立三维模型和设置路面环境后,根据收获机实际行驶的不同档位速度对履带两侧的驱动轮添加驱动函数[24]。Ⅰ挡速度为1.8 km/h,设置的驱动函数为STEP(TIME,0,0D,0,-400D);Ⅱ挡速度为3.9 km/h,设置的驱动函数为STEP(TIME,0,0D,0,-867D);Ⅲ挡的速度为5.3 km/h,设置的驱动函数为STEP(TIME,0,0D,0,-1 178D)。

3.3 路面模型的建立

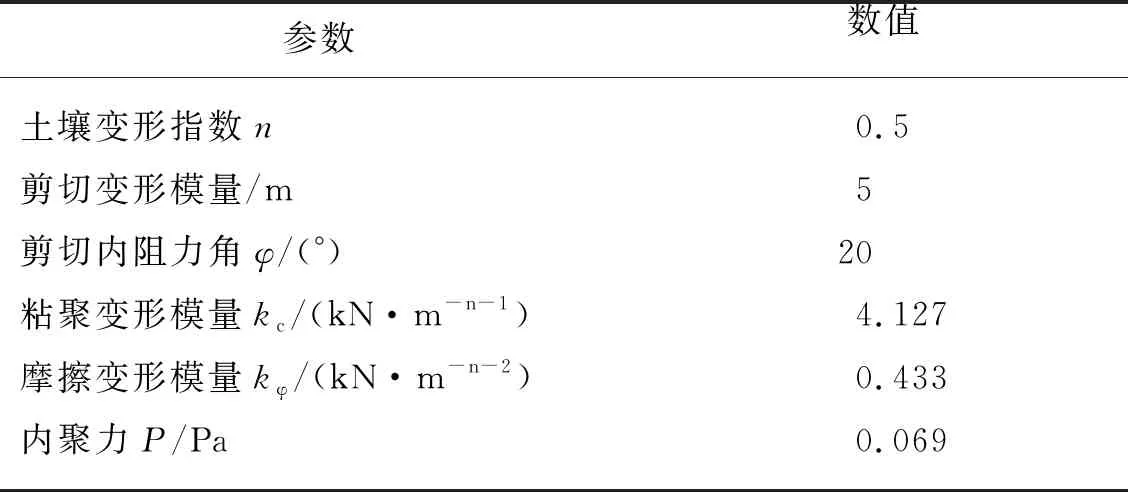

根据经典土壤力学理论[25]得到黏土路面物理性能参数如表3。土壤的承压和剪切力学特性参数直接影响履带底盘的通过性和牵引性,为了给收获机提供更准确的地面力学模型,采用M.G.Bekker压力—沉陷关系模型进行模拟[26-27],即

表3 黏土路面物理性能参数

(16)

式中:P——接地比压,kPa;

Z——土壤沉陷量,m;

n——土壤变形指数;

B——承载面的短边,m;

kc——粘聚变形模量,kN/(mn+1);

kφ——摩擦变形模量,kN/(mn+2)。

4 动力学仿真分析

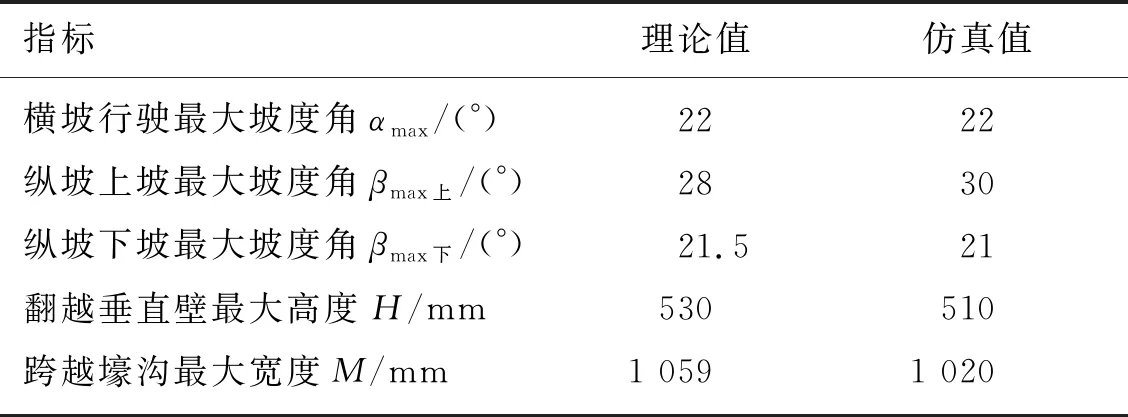

底盘的稳定性体现在横坡和纵坡的行驶状况,通过性体现在跨越壕沟和翻越垂直障碍物的能力[28-29]。通过理论分析计算和整机满载动力学仿真试验,得出不同路况下的理论计算结果和仿真结果如表4所示。分析仿真中收获机侧向偏移量、俯仰角和质心垂向速度的变化,得出机体在不同路况下的行驶状况。

表4 不同路况理论及仿真结果

4.1 横坡行驶

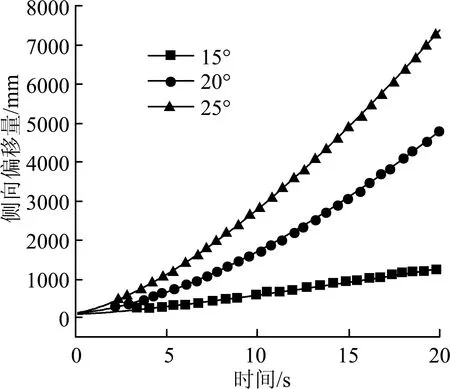

收获机在长度为100 m,坡度为15°、20°和25°的黏土横坡上仿真时的机体侧向偏移量如图7所示。

图7 不同坡度下车体侧向偏移量

根据GB/T 15370.4—2012,收获机偏移量不得超过6%。分析图8可知,收获机在15°和20°横坡上行驶时,滑移量分别为1.27%和4.84%;收获机在25°横坡上行驶时,行驶一段时间后出现急剧滑移并发生侧向倾翻,滑移量高达7.38%。试验结果表明,收获机在坡度为25°的横坡上行驶时存在横向附着力较小,容易发生倾翻等问题,出于安全性能考虑,收获机应在小于20°的横坡上行驶。

4.2 纵坡行驶

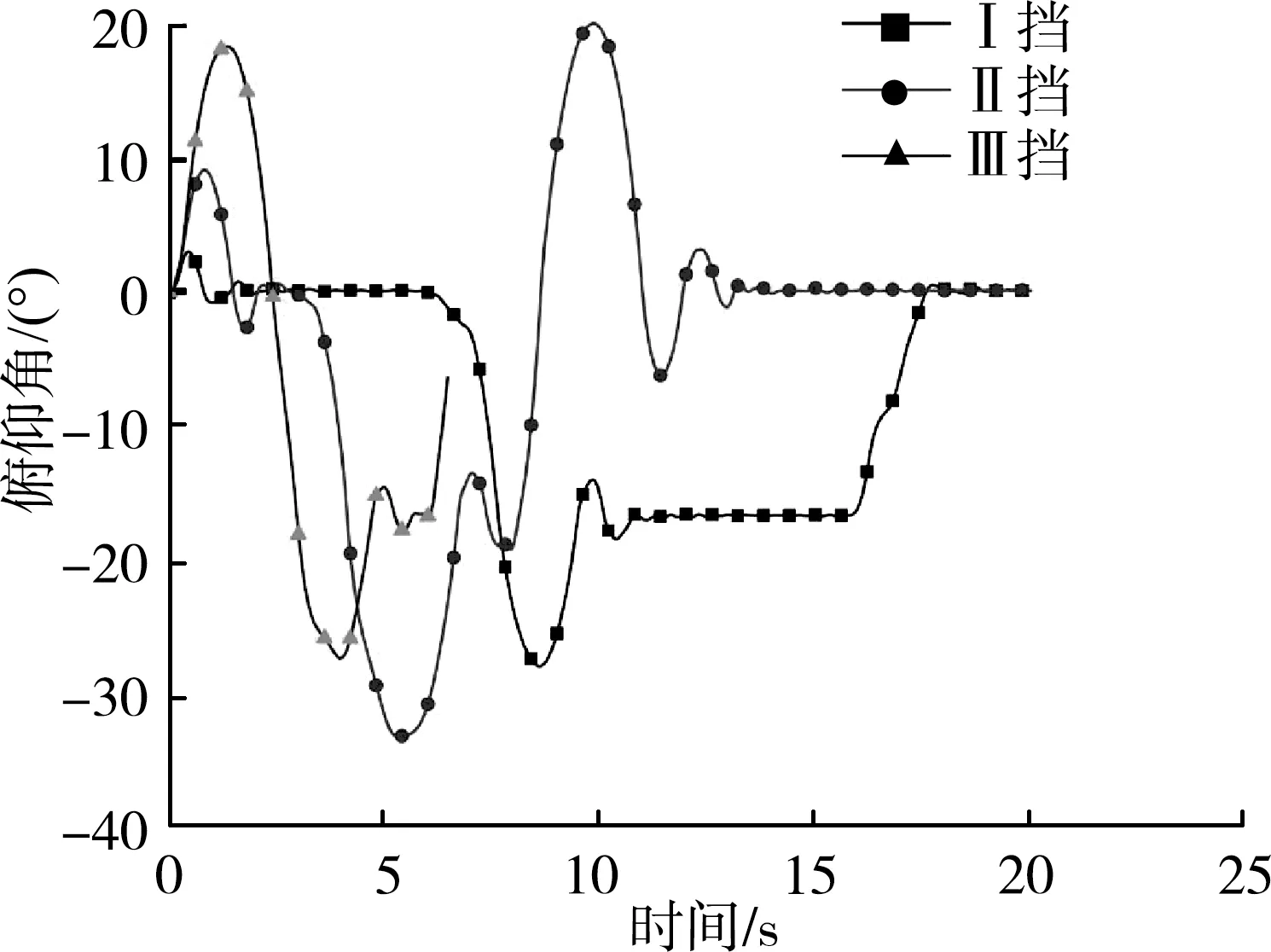

在20°的黏土纵坡上,对机体不同档位下的纵向上坡过程进行仿真,仿真时长为25 s,步长为1 000步,得到不同档位下俯仰角和质心垂向速度的变化如图8所示。

分析图8(a)可知,机体以Ⅰ挡上坡时,0~6 s内在平地上加速启动,俯仰角在0°上下波动;6~18 s机体处于上坡阶段,先从平地过渡到斜坡,俯仰角随之上升到22°,爬上斜坡后,俯仰角在20°左右;18~25 s机体上坡完成并在高处水平面上行驶,俯仰角回到0°附近。由图8(b)可知,机体在行驶过程中发生抖动导致质心垂向速度出现了正负值变化,当机体以Ⅰ挡上坡时,速度最大值为749.4 mm/s;以Ⅱ挡上坡时,速度最大值为1 381.4 mm/s;以Ⅲ挡上坡时,机体发生倾翻。由此可见,上坡时速度越大则时间越短,但速度越大质心垂向速度波动也越大,底盘稳定性越差,机体极易发生倾翻。因此,机体纵向上坡时应以低速挡行驶。

(a) 俯仰角变化

在15°的黏土纵坡上,对机体不同档位的下坡过程进行仿真,仿真时长为20 s,步长为1 000步,得到不同档位下俯仰角和质心垂向速度的变化如图9所示。

(a) 俯仰角变化

分析图9可知,机体以Ⅰ挡下坡时,0~6 s内在平地上加速启动,此时俯仰角在0°上下波动;6~10 s从平地过渡到斜坡,俯仰角最小值达-28°;10~16 s在斜坡上匀速下坡,俯仰角在-16°左右;16~20 s完成下坡动作,随后过渡到低处水平面上继续行驶,俯仰角为0°,质心垂向速度最大值为260 mm/s,最小值为-1 536 mm/s。机体以Ⅱ挡下坡时,俯仰角波动较大,最大值达到20.2°,最小值为33.3°,质心垂向速度最大值为1 237.7 mm/s,最小值为-2 696.4 mm/s。机体以Ⅲ挡下坡时发生倾翻。由仿真得,机体纵向下坡时速度越大时间越短,质心垂向速度波动也越大,底盘稳定性越差,机体极易发生倾翻。因此,机体纵向下坡时应以低速挡行驶。

4.3 翻越垂直壁

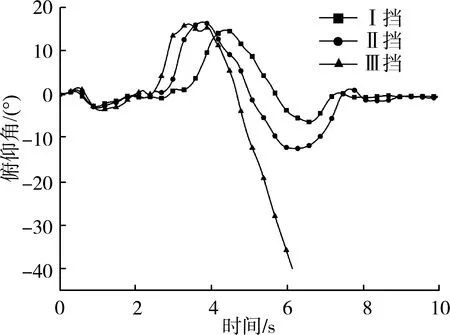

在450 mm高的垂直壁黏土路面上,机体以不同档位进行翻越垂直壁仿真,仿真时长为10 s,步长为1 000 步,得到不同档位下俯仰角和质心垂向速度的变化如图10所示。

(a) 俯仰角变化

收获机在翻越垂直壁时,要保证翻过垂直壁后机体还能恢复到在平地上行驶。分析图10(a)可知,机体以Ⅰ挡翻越垂直壁时最大俯仰角为14.8°,以Ⅱ挡翻越时的最大俯仰角16.6°,可见机体在Ⅰ、Ⅱ挡位下能够顺利通过450 mm的垂直壁障碍并且恢复平地行驶状态。机体在Ⅲ挡下越障时由于俯仰角超过了底盘的纵向倾翻角,机体发生倾翻。分析图10(b)可知,机体以Ⅰ挡越障时质心垂向速度最大值为947.9 mm/s,最小值为-305.4 mm/s;以Ⅱ挡越障时质心垂向速度最大值为815.6 mm/s,最小值为-481 mm/s,可见机体以Ⅰ挡越障时更为平缓,低速挡越障更为安全。

4.4 跨越壕沟

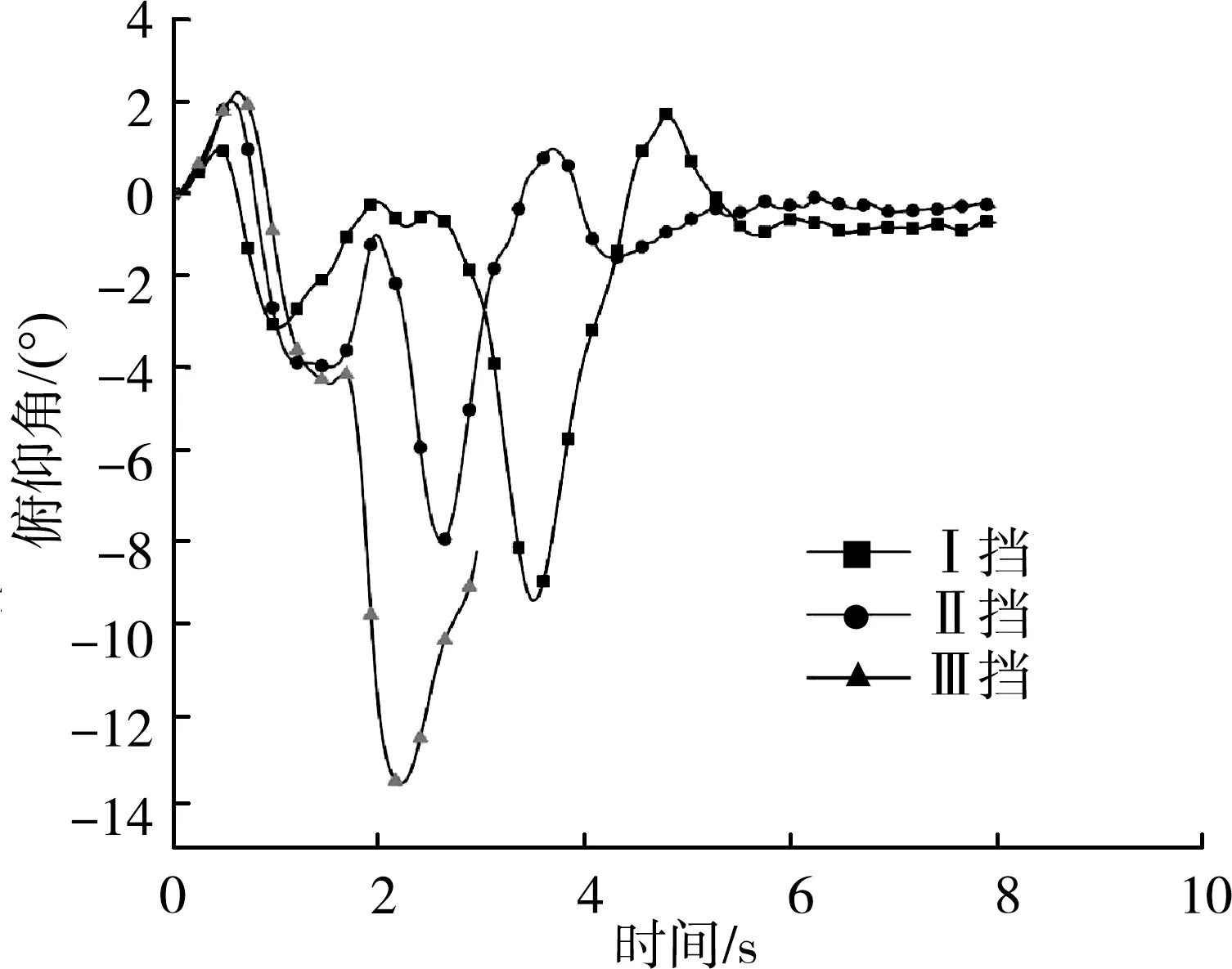

机体以不同档位速度通过700 mm宽的壕沟时,仿真结果如图11所示,仿真时长为10 s,步长为1 000步。

(a) 俯仰角变化

收获机在跨越壕沟时,要保证跨过壕沟后还能恢复到在平地上行驶。分析图11(a)可知,机体以Ⅰ挡跨越壕沟时最大俯仰角为-9.37°,以Ⅱ挡跨越壕沟时最大俯仰角为-7.99°,机体以Ⅰ、Ⅱ挡位能够顺利跨越700 mm宽的壕沟。当以Ⅲ挡跨越壕沟时,由于速度过大,机体前支重轮在垂直方向上的位移远大于水平方向,在惯性力的作用下,机体前部落入壕沟,跨沟失败。分析图11(b)可知,机体以Ⅰ挡跨越壕沟时质心垂向速度最大值为532.8 mm/s,最小值为-421.5 mm/s;以Ⅱ挡跨越壕沟时质心垂向速度最大值为591.2 mm/s,最小值为-662 mm/s。机体在以Ⅱ挡跨越壕沟时的质心垂向速度波动比Ⅰ挡时大,表明在机体低速挡下跨越壕沟更为平缓,应控制跨越壕沟速度在Ⅰ到Ⅱ挡之间。

5 田间试验

试验目的:对贵州山地履带自走式辣椒收获机在纵向上坡、翻越垂直壁和跨越壕沟等方面的性能进行试验,验证其结构设计和技术参数的合理性,分析收获机在行驶稳定性和通过性方面存在的问题和不足,并比较与理论计算和仿真试验间的差异。

试验条件:2021年4月20日于遵义市播州区辣椒种植基地对收获机进行纵向上坡、翻越垂直壁和跨越壕沟试验。试验基地土质为黏土,测得土壤含水率约24%,土壤硬度值约48 N/cm3。

5.1 纵向爬坡试验

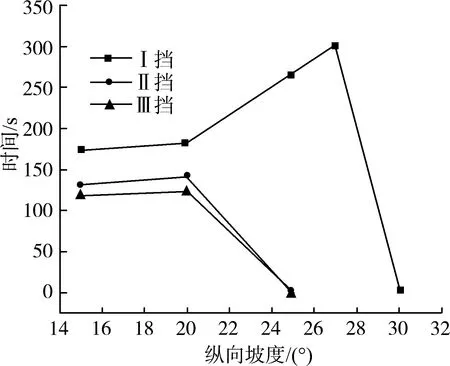

本试验对收获机的纵向上坡通过性进行测试,在试验场地选择不同坡度的纵坡,收获机以不同档位通过斜坡,记录上坡过程消耗的时间,上坡试验结果如图12所示。

图12 上坡时间与坡度角关系

分析图12可知,收获机以Ⅰ挡进行上坡时,在20°以内随着坡度的缓慢增大上坡时间无明显变化,坡度在20°之后上坡时间明显增大,上坡度增加到27°时达到最大上坡角度。以Ⅱ挡和Ⅲ挡进行上坡时,机体本身牵引力较小,在上坡度为20°以后就不能再上坡成功。试验得出的极限上坡度与前文理论计算得到的极限上坡度28°相比误差为3.57%,与前文仿真得出的极限上坡度30°相比误差为10%,误差产生的原因是理论计算和仿真时得到的极限上坡度是在理想环境下得出的,而实际的田间土壤湿度大、黏度重,在进行上坡时路面湿滑导致履带的地面附着力较小。

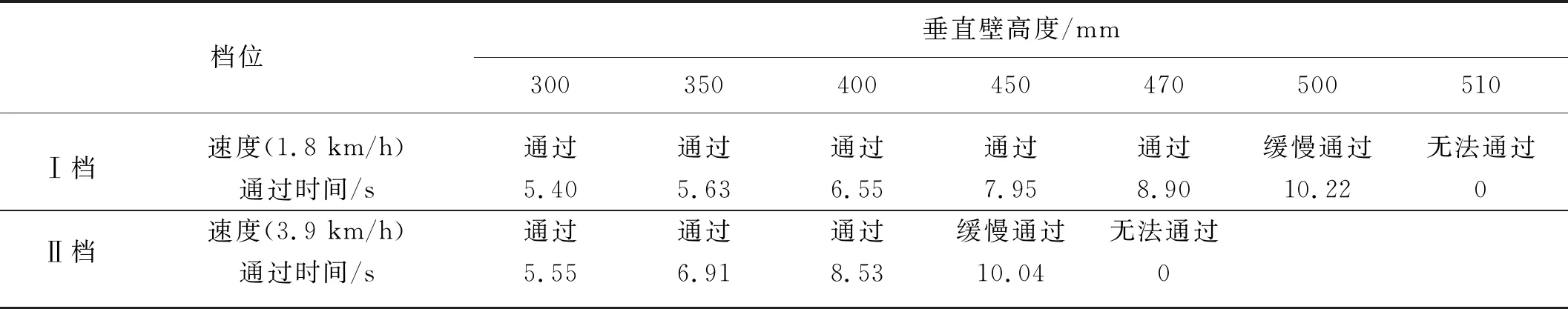

5.2 翻越垂直壁试验

本试验对收获机翻越不同高度垂直壁进行试验,以收获机底盘前端接触垂直壁到底盘后端离开垂直壁的时间作为评价指标,试验结果如表5所示。翻越垂直壁田间试验中,当以Ⅲ挡越障时速度过快会导致对底盘的冲击力过大,在越障过程中容易发生倾翻。因此选择Ⅰ挡和Ⅱ挡进行试验。

表5 不同档位翻越垂直壁结果

分析表5可知,当通过时间超过10 s为缓慢翻越垂直壁。收获机以Ⅰ挡翻越高度为500 mm垂直壁时机体越障困难,当以Ⅱ挡翻越垂直壁时,垂直壁高度为450 mm时机体越障困难。翻越垂直壁田间试验实测值500 mm与理论值530 mm相比误差为5.66%,与仿真值510 mm相比误差为1.96%。误差产生的原因是在田间试验中履带的地面附着力较小,当达到一定越障高度后,越障过程中机体的前端履带会被垂直壁的棱顶回,此时履带出现打滑现象,导致越障失败。

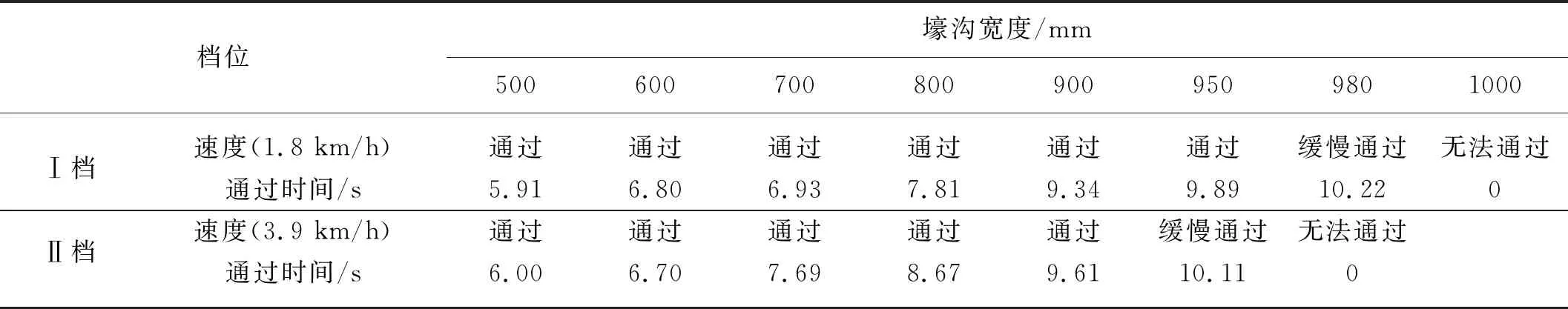

5.3 跨越壕沟试验

对收获机进行跨越壕沟田间试验时,以收获机底盘前端接触壕沟近侧到底盘后端离开壕沟远侧的时间作为评价指标,试验结果如表6所示。使用Ⅲ挡跨越壕沟时速度过快会使机体受到猛烈撞击,悬挂压力猛增,造成悬挂变形,而且Ⅲ挡的牵引力有限,会导致机体有陷入壕沟的危险。因此选择Ⅰ挡和Ⅱ挡进行试验。

表6 不同档位跨越壕沟结果

分析表6可知,当通过时间超过10 s为缓慢跨越壕沟。当不断加大壕沟宽度至接近理论值时,收获机以Ⅰ挡跨越宽度为980 mm的壕沟时机体跨沟困难,收获机以Ⅱ挡跨越宽度为950 mm的壕沟时机体跨沟困难。跨越壕沟田间试验实测值980 mm与理论值 1 059 mm 相比,误差为7.46%,与仿真值1 020 mm相比,误差为3.92%。误差原因是收获机实际跨越壕沟过程中后支重轮掉入壕沟内时前轮摩擦推力不足导致跨沟失败。

6 结论

本文利用RecurDyn对山地履带自走式辣椒收获机的横坡行驶、纵坡上坡、纵坡下坡、翻越垂直壁和跨越壕沟等进行动力学仿真,并对收获机进行田间试验,得出以下结论。

1) 对辣椒收获机行驶稳定性及通过性进行理论分析,得到横坡行驶最大坡度角为22°,纵坡上坡最大坡度角为28°,下坡最大坡度角为21.5°,翻越垂直壁最大高度为530 mm,跨越壕沟最大宽度为1 059 mm。

2) 对辣椒收获机进行动力学仿真,得到横坡行驶最大坡度角为22°,纵坡上坡最大坡度角为30°,下坡最大坡度角为21°,翻越垂直壁最大高度为510 mm,跨越壕沟最大宽度为1 020 mm。辣椒收获机驱动速度从Ⅰ挡(1.8 km/h)上升到Ⅱ挡(3.9 km/h)时,在纵向上坡、下坡、翻越垂直壁和跨越壕沟时的质心垂向加速度的最大值分别增大了632 mm/s、977.7 mm/s、132.3 mm/s和58.4 mm/s。

3) 对辣椒收获机进行田间试验,得到收获机在实际作业过程中纵向上坡极限坡度角为27°,翻越垂直壁最大高度为500 mm,跨越壕沟最大宽度为980 mm。试验结果与理论计算及仿真分析结果相吻合,能够满足贵州丘陵山地的辣椒收获的要求。