S32101双相不锈钢焊接接头的综合性能研究

2022-06-27朱一多

朱一多,刘 兰

(1.招商局金陵鼎衡船舶(扬州)有限公司,江苏 扬州 225217;2.江苏华标检测研究院有限公司,江苏 镇江 212000)

0 引言

化学品船主要用于运输液态化学品。由于化学品一般具有较高的腐蚀性,所以对化学品船的设计建造有严格的要求。由于双相不锈钢不仅具备铁素体不锈钢的耐点蚀及应力腐蚀的优点,又具备奥氏体不锈钢的韧性好、抗晶间腐蚀、力学性能优异的特点,因此采用双相不锈钢结构的化学品船具有更独特的优势,可以在各种恶劣的条件下使用。

焊接是双相不锈钢化学品船的难点之一。在双相不锈钢焊接过程中,母材、热影响区和焊缝会受到焊接热循环的影响。由于温度的急速升高和冷却,铁素体相向奥氏体相转变时会出现相转变不充分的现象,导致焊接接头微观组织中两相比例失去平衡,影响焊接接头的组织和性能。

近年来,国内外学者对双相不锈钢的焊接工艺进行了大量的研究。王维东等研究了激光焊接工艺参数对双相不锈钢焊缝成形的影响,结果表明合理的焊接功率、焊接速度、离焦量,才能得到成形良好的焊缝。包晔峰等采用钨极氩弧焊打底、埋弧焊填充的焊接工艺,通过控制热输入和层间温度,对2205试板进行焊接,结果表明接头各项力学性能符合要求,焊接接头金相组织为奥氏体和铁素体双相组织。张帅谋等采用不同焊接方法对2205不锈钢进行焊接,结果表明钨极氩弧焊焊接接头中奥氏体的含量比焊条电弧焊焊接接头高,综合力学性能更优异。MUTHUPANDI等采用电子束焊接方法研究了不同的焊接方法对双相不锈钢焊接接头微观组织和力学性能的影响,但是对耐点腐蚀的性能研究较少。本文旨在研究适合S32101双相不锈钢的焊接方法和焊接工艺参数,然后采用不同的试验方法测试焊接接头的力学性能、显微组织、耐点腐蚀的性能,以验证该焊接方法及焊接工艺的可靠性。

1 焊接方法及焊接工艺参数

1.1 焊接填充材料的选择

S32101双相不锈钢在固溶状态下,显微组织中铁素体相和奥氏体相的体积分数约各占一半,具有奥氏体不锈钢和铁素体不锈钢的综合性能。

本文选用的S32101双相不锈钢板材厚度为15 mm。在焊接过程时,由于受到焊接热循环的作用,熔敷金属的铁素体量会急速增加,甚至可能出现纯铁素体组织,导致二次奥氏体和氮化物的析出,影响材料的韧性和耐腐蚀性能等。为抑制焊缝铁素体的过量增加,在选用焊接材料时,优先采用奥氏体占优势的焊接材料。镍(Ni)是强烈形成奥氏体的元素,通常焊接材料中的镍量比母材要略高,故本文选用的焊丝为TW-2209。

1.2 焊接方法的选用

选择焊接方法时,应遵循以下原则:

(1)选择适宜的焊接线能量。线能量过低,奥氏体相析出就会大量减少,工艺和使用性能就会降低;线能量过高,熔敷金属和热影响区的晶粒会粗大,导致韧性下降。

(2)以多层焊工艺为佳。采用多道焊,可以有效控制线能量和层间温度,保证奥氏体的析出和晶粒大小,从而提高焊接热影响区的性能。

因此,本文选用自动埋弧焊焊接方式。

1.3 焊接工艺的制定

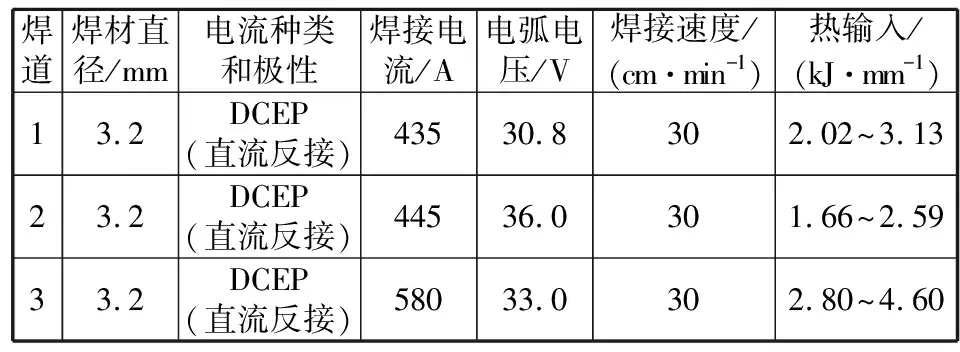

试板坡口形式为X型,见图1。然后打磨坡口及坡口两侧,并用丙酮清洗,除去氧化膜、油污。焊接试板时,焊接位置为平焊,焊道布置、焊接顺序见图2。焊接工艺参数见表1。

t—板厚。

1~3—焊道编号。

表1 焊接工艺参数

2 试样制备

焊接后的试板首先要进行外观检验和无损检验,确定焊接接头是否存在缺陷和缺陷位置。然后进行力学性能试验,拉伸、弯曲、金相/硬度试验按照中国船级社(CCS)《材料与焊接规范》(以下简称《规范》)要求进行取样,点腐蚀试样按照ASTM A1084-13标准方法C进行取样,取样位置见图3。取样时,要避开有缺陷的位置。

3 试验方法及结果

3.1 焊接接头外观检验和无损检验

对焊接后的试板进行外观检验。未发现裂纹、未熔合、夹渣、弧坑、气孔及超过0.5 mm的咬边等缺陷,符合《规范》要求。

对焊接后试板进行射线无损探伤,未发现缺陷,焊缝质量为Ⅰ级,符合《规范》要求。

IA、IB、IC、M、T1、T2、P1~P4—试样编号。

3.2 焊接接头力学性能检验

参照GB/T 2651—2008《焊接接头拉伸试验方法》要求进行焊接接头拉伸性能试验,拉伸速度参照GB/T 228.1—2008,通过抗拉强度来说明该材料在拉应力的作用下可抵抗破坏的能力。

试验结果显示:拉断位置均在母材上,断口为塑性断口,说明焊接接头的强度高于母材。计算得到试样T1的抗拉强度为708 MPa,试样T2的抗拉强度为705 MPa,均大于标准要求的704 MPa,2个试样的抗拉强度均符合标准要求。

通过弯曲试验可以测定焊接接头的塑性。参照GB/T 2653—2008《焊接接头弯曲试验方法》进行弯曲试验,检验焊缝与母材之间的结合强度。试验中弯曲角度为180°,弯曲压头直径为40 mm。试验后试样P1~P4均未见明显裂纹,符合标准要求。

冲击韧性测试的目的是通过焊接接头的冲击吸收功,来评定材料的断裂韧性。参照GB/T 2650—2008《焊接接头冲击试验方法》对双相不锈钢焊接接头相比V型缺口进行冲击试验。

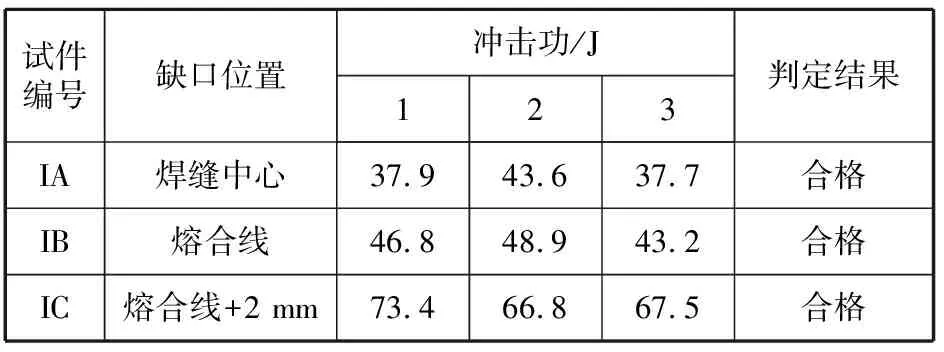

9个冲击试样的缺口所处位置分别为焊缝中心、熔合线、距熔合线2 mm的热影响区,每个位置3个试样,试验温度为-20 ℃,试样尺寸为10 mm×10 mm×55 mm,冲击试验结果见表2。按照《规范》要求,双相不锈钢焊接试件在-20 ℃时每组冲击能量不低于27 J。试验结果表明:3组冲击能量均大于27 J,说明这种焊接工艺方法获得的双相不锈钢焊接接头具有良好的冲击韧性,符合标准要求。

表2 冲击试验结果

参照GB/T 2654—2008《焊接接头硬度试验方法》对焊接接头的硬度进行测试分析。

试验中施加的力为98.07 N。在焊缝、熔合线、热影响区和母材的每个区域测3个点,试验结果见表3,符合硬度不超过HV420的要求。

表3 硬度试验结果

3.3 宏观及微观金相分析

采用线切割的方法,截取一块金相试样,使用金相试样磨抛机将试样研磨、抛光至镜面。采用擦拭腐蚀法腐蚀试样,腐蚀液为王水。腐蚀结束后,分别用水和酒精冲洗试样表面,用吹风机吹干试样表面的残余液体。S32101双相不锈钢焊接接头宏观组织形貌见图4,焊缝金属与母材完全熔合,焊缝截面未发现气孔、夹渣、裂纹等缺陷。

图4 焊接接头宏观组织形貌

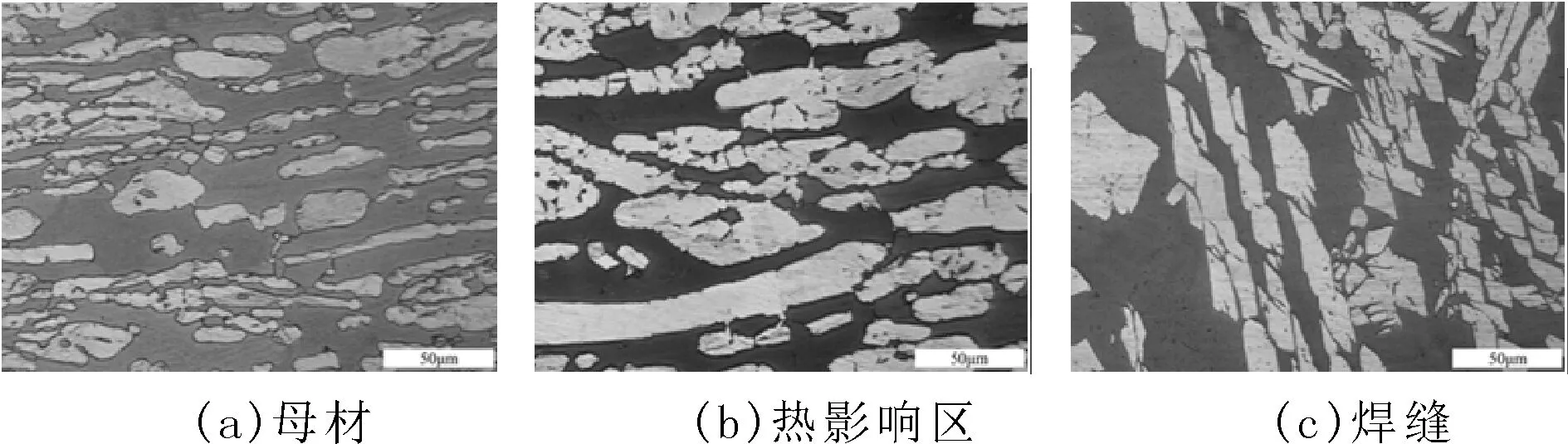

双相不锈钢焊接接头微观组织中的两相比例是衡量焊接质量好坏最主要的指标之一。用金相显微镜观察S32101焊接接头的母材、热影响区和焊缝的显微组织形貌,并测定铁素体含量,见图5。

图5 焊接接头显微组织

由图可见,母材、焊缝和热影响区的金相组织为奥氏体和铁素体,其中灰色部分是铁素体组织,灰白色部分是奥氏体组织,未发现晶间碳化物和金属间化合物的析出物。

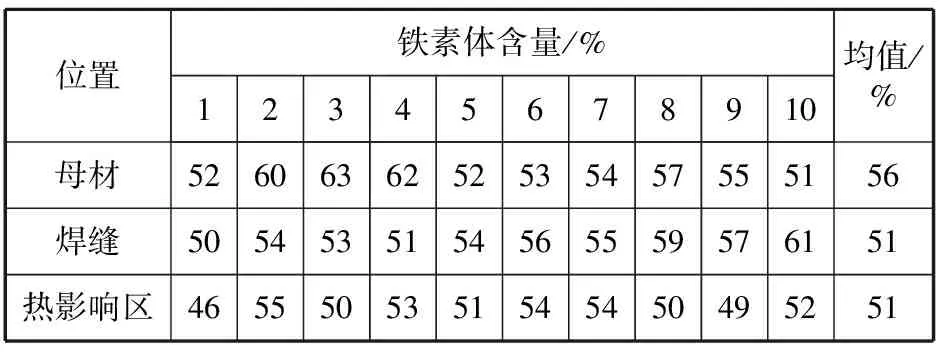

铁素体含量的测定结果见表4。经测定,母材、焊缝、热影响区的铁素体含量均值分别为56%、51%、51%,符合规范规定的热影响区和焊缝铁素体含量在30%~70%要求。结果表明:该焊接接头中,奥氏体/铁素体两相比例接近于理想的相平衡。由于近50%的奥氏体相的存在,可以提高碳、氮等元素在其中的溶解度,不易析出碳化物和氮化物,能抑制晶界脆化,从而使接头具有良好的冲击韧性,与冲击试验结果相吻合。

表4 铁素体含量的测定结果

3.4 焊接接头耐点腐蚀试验

(1)试验依据ASTM A1084-13标准方法C,称取55.1 g试剂级三氯化铁(FeCl.HO)、6.6 g试剂级硝酸钠(NaNO),溶于600 mL蒸馏水中(按重量计为5%FeCl和1%NaNO),配制成试验溶液。然后用玻璃棉或滤纸过滤掉不溶物。

(2)首先用线切割机切取点腐蚀试样,然后用丙酮擦洗去油。研磨抛光试样后用酒精冲洗吹干。

(3)试样晾干后,用数显卡尺测量试样尺寸,用电子天平秤量取试验前试样质量。

(4)将试验溶液倒入烧杯中。烧杯放在恒温水槽中,温度设置为(25±1) ℃。

(5)待试验溶液温度达到设定温度后,将试样试验溶液中,浸泡24 h。

(6)试验完成后,从溶液中取出样品,用水冲洗,在流水下用软毛刷擦洗以除去腐蚀产物;然后用酒精冲洗;最后在空气中干燥,用电子天平秤量取试验后试样质量。

(7)按以下公式计算腐蚀率:

=(-)(′)

式中:为腐蚀速率,mdd;为试验后试样质量,mg;为试验前试样质量,mg;为试样表面积,dm;′为腐蚀时间,d。

试验的试样尺寸为25.00 mm×50.02 mm×11.01 mm,为99 665.5 mg,为99 663.3 mg,计算得出腐蚀率为5.30 mdd,小于10 mdd。试验,试样各个表面均未发现明显腐蚀凹陷(麻点),符合标准要求。试验结果表明:这种方法获得的焊接接头具有优良的耐点腐蚀性能。

4 结论

(1)S32101双相不锈钢焊接接头的力学性能试验结果表明:焊接接头抗拉强度高于母材抗拉强度下限值,弯曲未出现裂纹,冲击符合标准要求。

(2)通过观察S32101双相不锈钢焊接接头的显微组织可知:焊接接头显微组织由铁素体和奥氏体组成,两相比例与母材接近,在50%左右,符合标准要求。

(3)S32101双相不锈钢焊接接头的点腐蚀试验结果表明:试样各个表面均未发现明显腐蚀麻点,腐蚀率为5.30 mdd,小于10 mdd,符合标准要求。 (4)通过本文焊接工艺获得的焊接接头为较理想的奥氏体/铁素体两相组织,具有良好的力学性能和耐腐蚀性能。