基于LS-DYNA的海上风机单桩防撞设施碰撞仿真分析

2022-06-27张曙光汤荣铿杨春晖

严 亮,万 敏,张曙光,汤荣铿,杨春晖

(1.中国人民解放军92228部队,北京 102488;2.南京长峰航天电子科技有限公司,江苏 南京 210000;3.南京市海洋装备及防务工程研究中心,江苏 南京 210000;4.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212000)

0 引言

在能源问题日益紧张的今天,海上风能作为一种优质的可再生能源而受到广泛关注。由于技术及环境等方面的约束,在建的海上风电场多位于近海,靠近繁忙的航道。随着海上风力发电机组数量的增多,海上风力发电机组与船舶碰撞的概率也随之提高。船舶与海上风力发电机组碰撞会导致海上风机的结构强度大幅度削弱,不仅影响海上风机的正常运行,还会增加运维成本,甚至可能造成人员伤亡事故。因此,为海上风力发电机组基础设计防护措施是十分必要的。

海上风力发电机的基础可分为固定式基础和漂浮式基础。固定式基础包括:重力式基础、吸力式基础、单桩钢管基础、三脚架式基础和导管架式基础等。单桩式基础是目前广泛使用的海上风力发电机基础形式。虽然单桩基础结构移动困难,且随水深的增加,其稳定性越差,不适用于深海,但相比于其他基础的结构,单桩式风电基础的结构形式简单,设计与安装较方便,目前在浅水和20~25 m水深的海域应用较多。国内许多学者对海上风机基础防撞进行了大量的研究。郝二通在海上风机基础碰撞仿真分析的基础上提出一种防撞装置优化设计方法。谢逸群设计了一种单桩式基础的防撞装置。刘宇航等分析了3种常用固定式基础在碰撞中的风机运动响应,发现单桩基础的风机运动响应更明显。本文针对单桩式海上风机基础防护设施,利用ANSYS/LS-DYNA软件模拟船舶与防护设施的碰撞过程,研究防护设施性能和防护效果,并对结构优化提出建议。

1 防护设施构造及尺寸设计

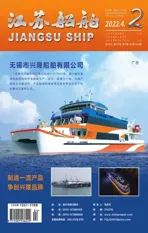

海上风机单桩基础防护设施旨在通过利用自身的结构和力学原理,消耗和吸收船舶的碰撞力与碰撞动能,达到保护海上风力发电机单桩基础的效果。本文选取的防护设施见图1(a)。防护设施是基于外径为6.4 m的海上风机单桩基础而设计的,整体为圆环式浮筒结构,其参数为:圆环内径6.4 m,外径10 m,浮筒高6 m,吃水4 m,水上留有2 m高的结构。浮筒由内外舱壁、3层甲板、3个圆形纵桁、4个横舱壁和36个“日”型横骨架组成,见图1(b)。

内外舱壁构成浮筒的主要结构。外舱壁与碰撞的船舶直接接触,内舱壁则通过一定的缓冲装置如橡胶、弹簧等材料与单桩基础相连。3个圆形纵桁分别固定于主甲板下方、二甲板下方和舱底上方,由T型材组成,圆形纵桁圆心与甲板板圆心重合,直径为8.2 m,即位于圆环甲板板的中间位置。4个横舱壁则每隔90°设置1个,不仅起到加固结构的作用,同时还将防护设施分割成4个舱室,便于安装与拆除。36个“日”型骨架分为4组,分布于4个舱室中,见图1(c)。9个骨架以圆环圆心为圆心,每隔9°设置1个,其横剖面见图1(d)。

图1 防护设施基本结构图(单位:mm)

2 碰撞数值模型

2.1 碰撞工况

由于单桩式海上风机在浅水和20~25 m水深的海域应用较多,因此本文选择4 000 t近海散货船为碰撞船舶模型,其船首形状为球鼻型船首。船舶主尺度如下:总长92 m,水线长85.71 m,垂线间长88.19 m,型宽13.8 m,型深7.1 m,吃水5.7 m。

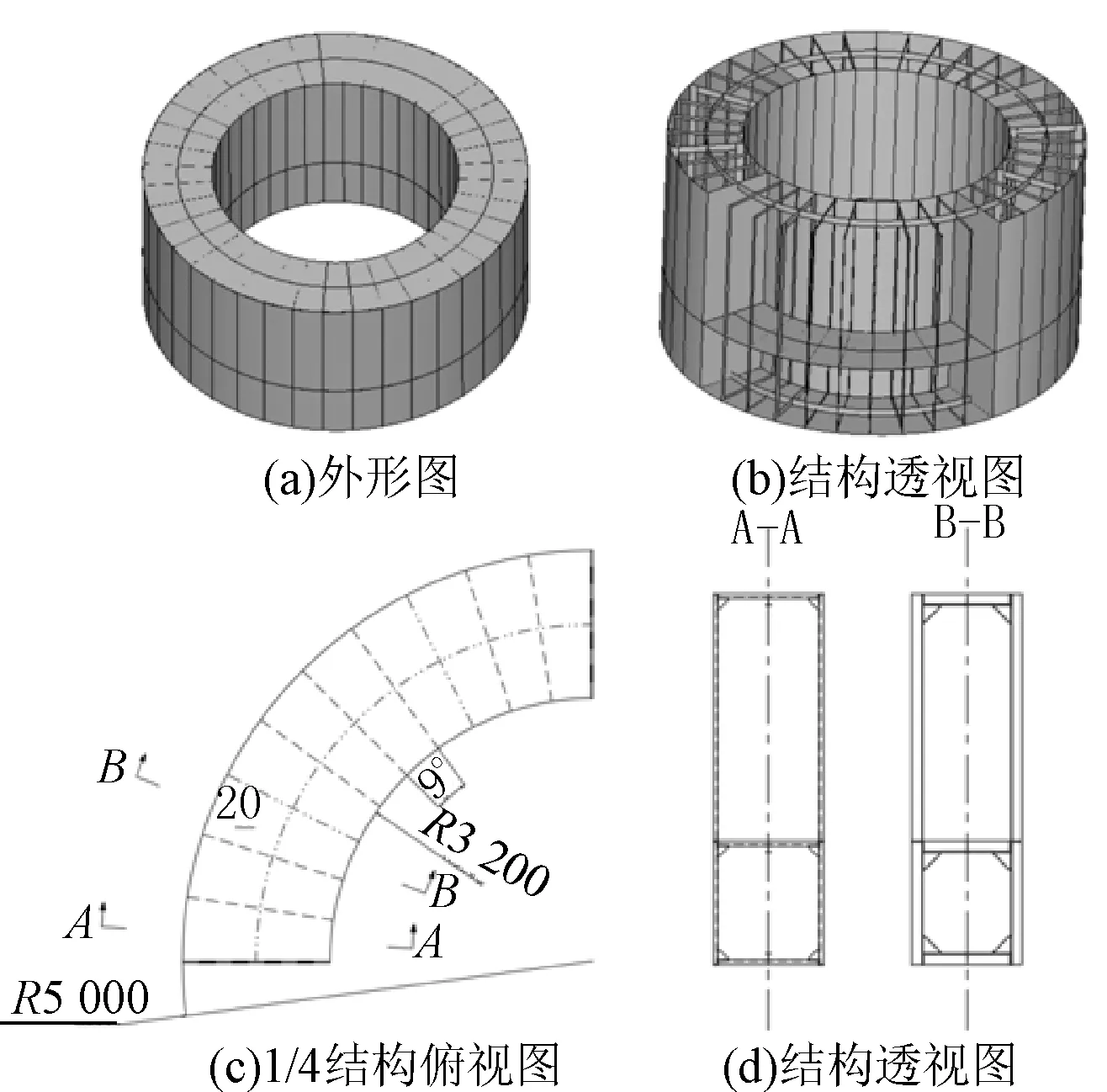

为了测试防护设施的防撞性能,船舶碰撞选取了2个不同的撞击角度(见图2):第1种是船首正向撞击防护设施横舱壁位置,此位置被认为是防护设施横向防撞强度最高的地方;第2种是船首正向撞击防护设施无骨架位置,此位置被认为是防护设施横向防撞强度最薄弱的地方。船舶的速度设定为0.5 m/s和1.0 m/s,分别模拟这2种速度下不同角度的撞击结果,因此共模拟了4种碰撞工况。

图2 船舶碰撞角度示意图

采用附连水质量法来模拟流体对碰撞系统的影响,附连水质量一般取0.02~0.07(为船舶的排水量)。本文所选取的工况都是船舶正向撞击防护设施,最终选择附连水质量为0.05,船舶的排水量为4 200 t。

2.2 碰撞有限元模型

船舶、风机单桩基础及其防护装置的材料均为低碳钢Q235。在发生碰撞时,船舶与防护装置的结构将产生瞬间变形,材料的应力-应变曲线呈现出更复杂的关系。为准确模拟碰撞过程,选取Cowper-Symonds关系式为基础的非线性塑性材料模型,表达式如下:

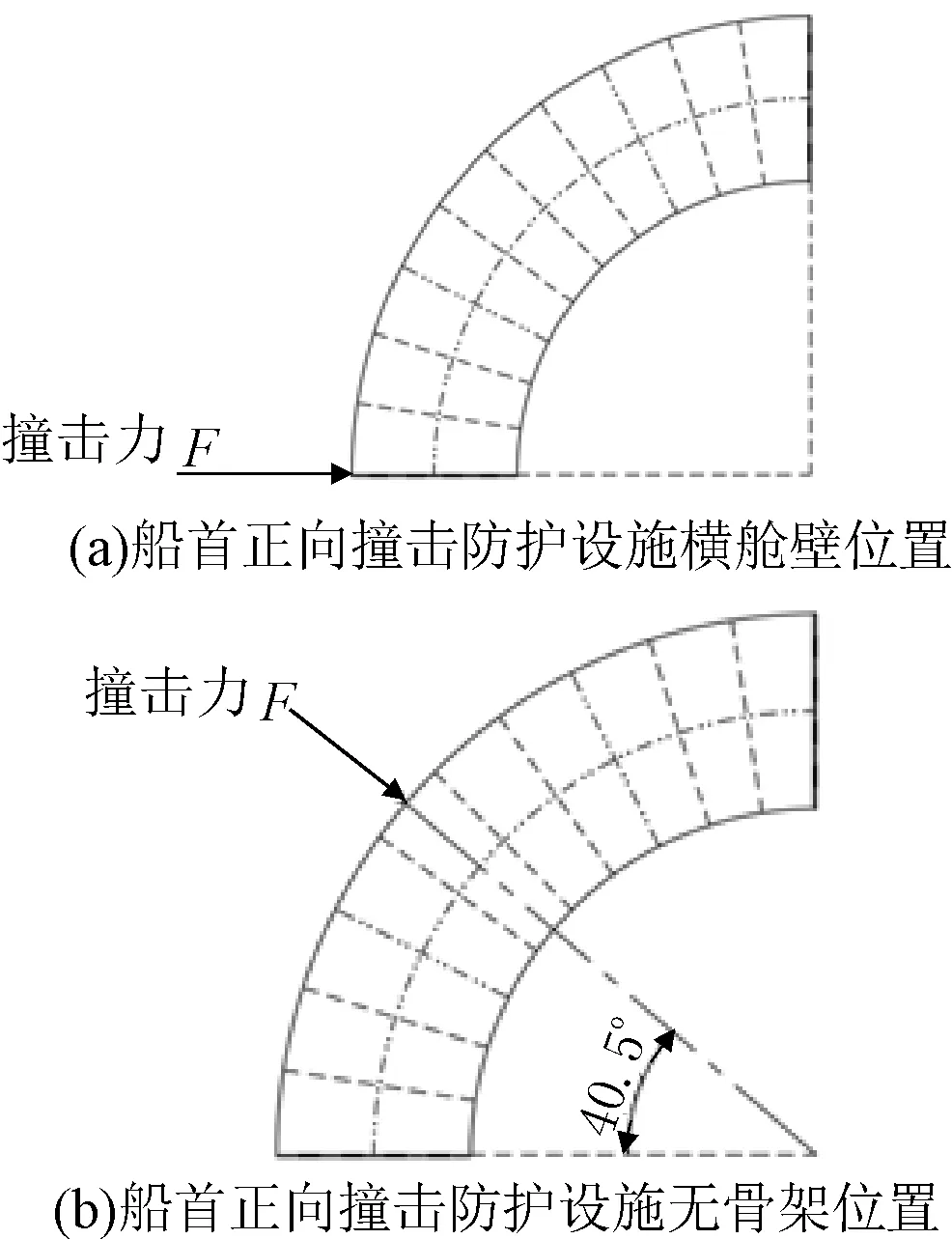

由于本文选取的防护设施由钢板组成,因此选用薄壳单元(SHELL163)作为防护设施的单元属性。定义板材的壳单元厚度为20 mm,型材的壳单元厚度为8 mm。面单元的网格形状选取四边形。网格划分后的防护设施有限元模型见图3。将防护设施的舱底进行固定约束,6个自由度完全固定。

图3 防护设施有限元模型

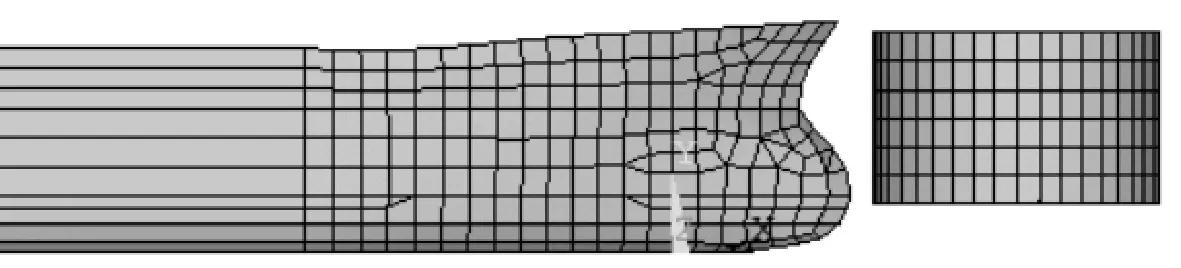

为了简化计算,船首使用非线性塑性材料Q235,船身采用刚性材料。船首部分面单元被赋予薄壳单元SHELLL163属性,以便更准确地模拟碰撞时船舶与防护设施的接触。船身部分则赋予实体单元SOLID164属性。艏部面单元网格形状选择四边形,单元尺寸为1 m,厚度为15 mm,船身体单元网格形状选取六面体。船舶的网格划分见图4。

图4 船舶有限元模型

船舶与防护设施的接触形式为艏部与防护设施接触选用自动面面接触,艏部与船身、防护设施与内部骨架的接触为自动单面接触。艏部与防护设施距离设置为0.8 m,其碰撞前的位置见图5。

图5 艏部与防护设施位置示意图

3 数值模拟结果分析

3.1 应力分析

由于防护设施骨架复杂,所以应力分析仅选择受碰撞的外舱壁和受碰撞位置附近的内部结构(如横舱壁、骨架)为研究对象,研究这些位置最大等效应力出现的时间、大小和位置。4种工况的等效应力情况如下:

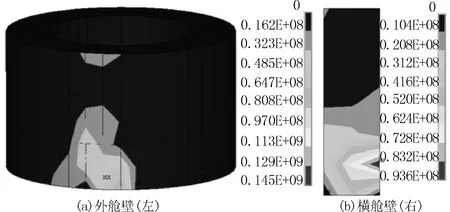

(1)船以0.5 m/s的船速正向撞击防护设施横舱壁位置的应力云图见图6。1.68 s时,外舱壁所受等效应力值达到最大,最大值为17.1 MPa,最大等效应力位置出现在受撞击的表面处。而此时的横舱壁所受最大等效应力为63 MPa,最大等效应力位置出现在受撞击的横舱壁位置。

图6 应力云图(单位:MPa)

(2)船以1.0 m/s的船速正向撞击防护设施横舱壁位置时的应力云图见图7。1.32 s时,外舱壁所受等效应力值达到最大,最大值为95.2 MPa,最大等效应力位置出现在受撞击的表面及稍偏左区域。此时,横舱壁所受最大等效应力为93.6 MPa,最大等效应力位置出现在受撞击的横舱壁位置。

图7 应力云图(单位:MPa)

(3)船以0.5 m/s的船速正向撞击防护设施无骨架位置时的应力云图见图8。1.74 s时,外舱壁所受等效应力值达到最大,最大值达到127 MPa。应力位置不是受撞击位置。撞击位置为左侧骨架与横舱壁、外舱壁的连接处。

图8 应力云图(单位:MPa)

(4)船以1.0 m/s的船速正向撞击防护设施无骨架位置时的应力云图见图9。1.32 s时,外舱壁所受等效应力值达到最大,最大值为171 MPa,应力位置为左侧骨架与横舱壁、外舱壁的连接处和右侧骨架的底端连接处。

图9 应力云图(单位:MPa)

3.2 位移分析

位移分析与应力分析相似,研究的对象仍是受碰撞的外舱壁和受碰撞位置附近的内部结构(如横舱壁、骨架),研究这些位置最大位移出现的时间、大小和位置。4种工况的位移情况如下:

(1)当船以0.5 m/s撞击横舱壁位置时,在1.68 s时,外舱壁位移达到最大,最大值为1.1 mm;横舱壁位移最大为1.1 mm。

(2)当船以1.0 m/s撞击横舱壁位置时,在1.38 s时,外舱壁有最大位移,最大位移为9.5 mm;横舱壁最大位移为1.4 mm。

(3)当船以0.5 m/s撞击无骨架位置时,在1.74 s时,外舱壁位移最大值为16.9 mm,受撞击位置两侧骨架最大位移也同时达到16.9 mm,出现位置与外舱壁最大位移位置一致。

(4)当船以1.0 m/s撞击无骨架位置时,在1.38 s时,外舱壁位移达到最大值,最大位移为32 mm;受撞击位置两侧骨架最大位移也同时达到32 mm。

3.3 碰撞力分析

分析4种工况的船舶与防护设施碰撞力曲线,可以得到以下结论:

(1)0.5 m/s的船速正向撞击防护设施横舱壁位置时,碰撞开始于1.6 s,然后在1.85 s时达到最大值,最大值为6 170 kN。该碰撞于2.050 s结束,碰撞持续0.450 s。

(2)1.0 m/s的船速正向撞击防护设施横舱壁位置时,碰撞开始于0.8 s,然后在0.948 s时达到最大值,最大值为7 900 kN。该碰撞于1.524 s结束,碰撞持续0.724 s。

(3)0.5 m/s的船速正向撞击防护设施无骨架位置时,碰撞开始于1.6 s,然后在1.72 s时达到最大值,最大值为7 360 kN。该碰撞于2.112 s结束,碰撞持续0.512 s。

(4)1.0 m/s的船速正向撞击防护设施无骨架位置时,碰撞开始于0.8 s,在0.903 s时达到最大,其值为8 240 kN。该碰撞于1.632 s结束,碰撞持续0.832 s。

3.4 能量分析

根据4种工况下船舶与防护设施碰撞后能量转化曲线可知:当船速为0.5 m/s时,碰撞系统总能量为526 kJ;当船速为1.0 m/s时,碰撞系统总能量为2 100 kJ。碰撞系统的总能量表现为船舶的动能,而当船舶与防护设施发生碰撞时,动能迅速减小,防护设施的内能迅速增加,并且沙漏能开始出现。当动能减少到一定值时,船舶的动能开始逐渐上升,防护设施的变形能开始减少,在这个阶段中,船舶被防护设施反弹回来,防护设施的变形开始恢复。最后整个系统会趋于稳定,船舶的动能和防护设施的变形能趋于定值。整个碰撞过程中的能量转化基本符合能量守恒定律。4个工况中的沙漏能均低于总能量的5%,因此本文中的模拟结果基本是准确的。

4 结论

(1)模拟结果显示:防护设施的外舱壁最大等效应力到达171 MPa,被撞击位置的内部结构最大等效应力达到230 MPa,均未发生材料失效问题,撞击后整体结构性能良好。

(2)碰撞力曲线均未出现明显的非线性波动;船速0.5 m/s和1.0 m/s的情况下,防护设施具有良好的防撞性能,可以对单桩基础进行保护。