市政高架预制盖梁无支架拼装的方案优化

2022-06-25丁大卫

丁大卫

[中交三航第一工程(上海)有限公司,上海市 201315]

1 工程概况

DASH 高架快速路CB3 标段位于马来西亚雪兰莪州Pataling Jaya 市Damansara Perdana 区,衔接CB2 和CB4 标段,主线全长1.9 km,桥面宽29.94 m,双向6 车道,见图1。其中包含一座60 m+60 m 双幅现浇连续梁大桥,斜挎污水处理厂,一条匝道RAMP 12/A 连接地面道路。高架主线95%以上建于既有地面道路,下穿高压电缆,横跨商业区、住宅楼。70%以上同周边建筑物相邻,最小距离仅8 m。考虑到实际施工作业空间的有限性及复杂性,结合地下管线探摸的结果,项目采用了大量针对性的变更,确保了项目的顺利实施。

图1 DAS H-CB3 航拍图

2 预制盖梁结构形式

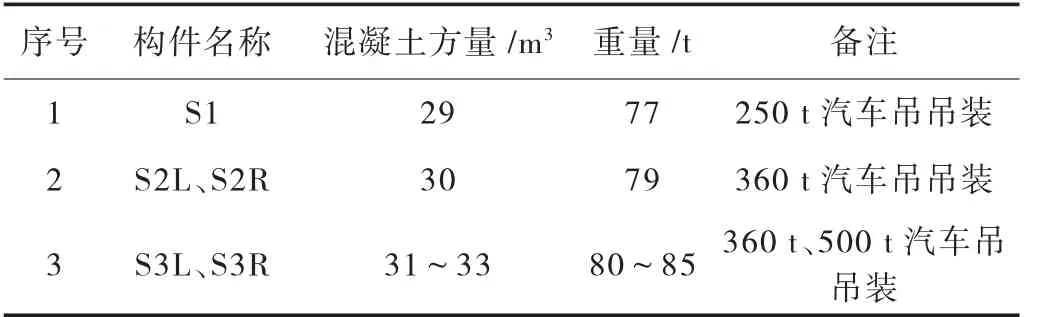

本项目共计46 榀预制盖梁,每榀由S1、S2L、S2R、S3L、S3R 五个块段预制拼装组成,内设预应力孔道,后期随上部结构施工后荷载的增加,分阶段逐级张拉预应力钢绞线。标准断面见图2,各块段重量见表1。

图2 预制盖梁标准断面图(单位:mm)

表1 各块段重量表

预制盖梁块段采用长线法在预制场整榀分块段浇筑,设计设置S1 号块墩身固接节点留孔、块段吊点预留孔、盖梁内落水管道、体外临时锚固预埋、张拉锚具及灌浆孔道、截面齿块、高空作业临边围护、预应力施工平台锚固预埋件、测量控制点、安装就位对准线。

3 施工工艺概述

S1 号块安装:场地处理(包括支架基础及通道地基),号块支撑施工,S1 起吊就位,对准落下,测量复合控制点,通过缆风调正位置角度,通过支撑调整标高,测量复合,吊车松钩;

S1 号块节点处理:盖梁与墩身连接处做补缝处理,留孔内钢筋绑扎,预应力波纹管安装,落水管道安装、临时锚固预埋、混凝土浇筑、节点混凝土强度达90%后可拆除体外支撑架;

S2L/R 号块安装:S2L 块段运输到场(临时锚固用预埋件已安装),落地后在块段截面涂抹环氧树脂,安装预应力孔道防漏胶圈,起吊就位对准,连接并张拉体外临时锚固精轧螺纹钢,吊车送钩,相同工艺安装S2R 号块。两端安装预应力施工平台,穿钢绞线张拉灌浆,拆除体外临时固结。

S3L/R 号块安装:同S2L/R 号块吊装。对穿预应力钢绞线,张拉悬拼索,拆除体外临时固结,待上部结构施工后,分阶段进行后张,最后灌浆、封锚。

4 施工方案的优化

本项目采用英国标准体系设计施工,即咨工只负责出施工图(Construction Drawing),承包商负责根据拟定的施工方案细化施工图并出具分体系的Shop Drawing,报咨工批复后方可施工,相关专业如预应力施工、支撑体系、临时锚固体系等还需配合认证工程师出具的计算书予以验证。项目部在细化施工方案的过程中,主要通过以下几个方面对施工图进行调整,从而达到了简化施工,加快工期、节约造价的目的。

(1)墩顶S1 号块节点开孔布置调整

原施工图节点留孔见图3,墩顶截面尺寸3.6 m×2.0 m,留孔下底尺寸3.6 m×2.0 m,且垂直设置留孔。桥面在转弯段横坡最大达6%,盖梁安装即需找坡,预制盖梁并非与墩身垂直,如按图垂直设置预留孔,一侧垂直预留的钢筋就会发生碰撞,无法正常安装,且下口无法同水平墩顶贴合。

优化方案:对S1 号块开孔重新设计,下底尺寸3.6 m×1.45 m,上底尺寸4.1 m×1.45 m,呈倒梯形,见图3。

图3 节点开孔优化图

(2)墩身预留筋的布置调整

墩顶和S1 号块留孔内预留的节点锚固钢筋较多,预留筋沿墩顶截面布置,只有混凝土保护层和一层箍筋的间距,如钢筋预留位置或垂直度稍有偏差,安装时就会发生碰撞,无法正常安装。

优化方案:调整墩顶预留节点钢筋的布置,重新在内圈预埋竖向预留钢筋。根据新的预留位置重新进行结构验算,调整预埋钢筋设置,见图4。

图4 墩身钢筋预埋布置优化图

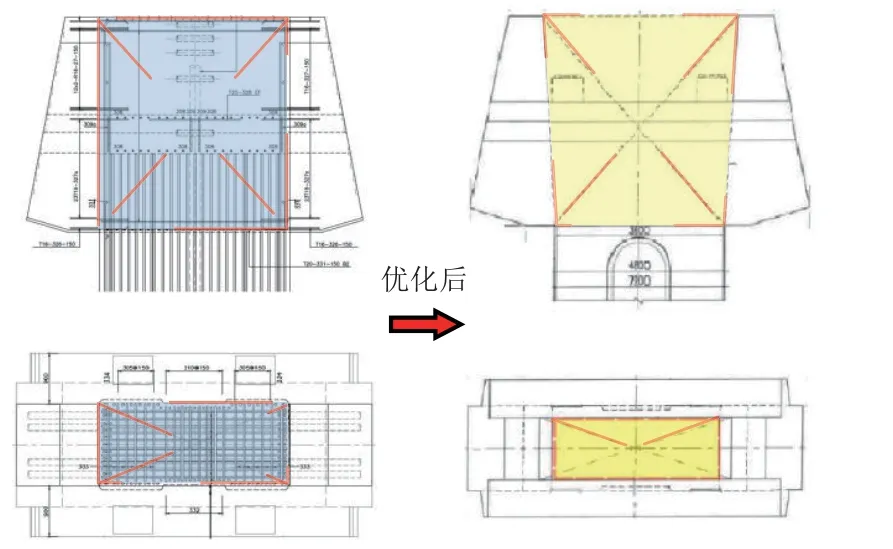

(3)以墩顶混凝土表面作为支撑,替代常规体外临时支撑支架;

原案S1 号块留孔尺寸同墩身截面尺寸,既S1号块同墩顶截面无接触,需要靠体外临时支撑。为了满足施工工期的需求,现场至少需要8 套支架流转施工,且46 榀预制盖梁,每榀都需进行支撑架基础处理,安装和拆除,并需配置8×4=32 个50 t 螺杆式千斤顶。

优化方案:在调整墩顶预留钢筋后,大大增加了预留筋到墩顶边的空间,再次调整留孔尺寸,减小留孔下底尺寸,使S1 号块同墩顶有足够的接触面积,并对墩顶接触面做找坡打磨处理,利用墩身自身支撑S1 号块,取消体外临时支撑,见图5。

图5 支架形式优化图

5 预制盖梁S1 号块的无支架验算

验算规范:

BD37/01- 高速公路桥梁荷载

MS 1553:2002-结构风荷载规范

WMO/TD-1555- 热带地区风载转换参考

BS 5975:2008-临时施工和支撑设计规范

荷载取值及计算算模型[1]:

计算模型见图6。

图6 计算模型

混凝土密度:25.0 kN/m3

施工荷载: 1.0 kN/m2

横向风载[2]:1.11 kN/m2

纵向风载: 1.42 kN/m2

竖向风载: 0.69 kN/m2

* 风载按30 m 高取值

验算过程:

(1)墩身抗压强度验算

S1 号块自重:29.3 m3×25=732.5 kN

施工荷载:1 kN/m3×7.2 m×3.25 m=23.4 kN

竖向风载[3]:0.69 kN/m2×7.2 m×3.25 m=16.146 kN

小计:772.05 kN

接触面积:(2000-1450)×(3600-1500)=1.155 m2

墩顶压强:772.05÷1.155÷1000=0.668 MPa

混凝土强度:0.4×40 MPa=16 MPa>0.668 MPa

【PASS!】

(2)稳定性验算

[横向倾覆验算]

风载[3]:1.11 kN/m2×8.215 m2=9.12 kN

倾覆弯矩:9.12×1.966×1.1×1.1=21.7 kNm

抵抗弯矩:732.50×1.8 m = 1318.5 kN/m >21.7 kN/m

【PASS!】

[纵向倾覆验算]

风载[3]:1.42 kN/m2×20 m2=28.40 kN

倾覆弯矩:28.40×1.589×1.1×1.1=54.6 kNm

抵抗弯矩:732.50 ×1.0 m = 732.5 kN/m >54.6 kN/m

【PASS!】

(3)倾覆产生的额外压强验算

横向:21.7÷3.6=6.0 kN

纵向:54.6÷2.0=27.3 kN

墩顶边角压强:(772.05+27.3)÷1.155÷1000=0.69 MPa <16 MPa

【PASS!】

(4)抗滑动验算(见图7)

图7 抗滑动验算模型

盖梁最大横坡:6% = 3.434°

垂直分力:732.5 cos 3.434°=731.2 kN

滑动分力:772.5 sin 3.434° =46.24 kN

[其他滑动分力组合]

风载:1.11 kN/m2×8.215 m2=9.12 kN

2.5%垂直荷载:2.5%×772 kN=19.30 kN

1%垂直荷载+Pt:1%×772 kN+9.12=16.84 kN

取上述3 项最大值组合:46.24+19.30=65.54 kN

摩擦力:731.2 kN×0.3(摩擦系数)=219.36 kN>65.54 kN

【PASS!】

验算全部通过,既取消体外临时支撑,靠墩顶接触面支撑盖梁S1 号块的优化方案成立。

6 实施过程中的控制点

6.1 预制盖梁的控制

(1)自建预制场预制,底胎膜按最长盖梁设置,S3 号块长度不等,侧模外包端模调节长度;

(2)长线法预制,整榀按块段划分分5 次浇筑,块段端面涂隔离剂作为相邻块段端模;

(3)场地内设各号块钢筋绑扎辅助架,成型后整体吊装入模;

(4)盖梁内一应各系统众多,需事先模拟各个系统的空间位置,合理调整,避免碰撞;

(5)各种预埋件数量繁多,位置方向各不相同,预制前做好台账,重点控制;

(6)严格控制预制构件外形尺寸,监控底胎膜沉降及钢模维护;

(7)做好关键点检查记录,验收合格后方可出运。

6.2 墩顶施工的控制

(1)墩顶部保护层厚度不能过大,避免受压后开裂或缺角;

(2)严格墩身预留筋位置和垂直度,避免安装S1号块下落时发生碰撞;

(3)做好接触面预处理,测量放线后,切割、打磨或砂浆找平。确保接触面平整,标高坡度符合,并在墩顶标记对准线,方便安装。

6.3 安装时的测量控制

(1)在保证预制尺寸精度的前提下,30 m 长的预制盖梁仅在S1 号块安装时有机会进行调整;

(2)在S1 号块牛腿角点出设置测量观测控制点,用于复核安装精度;

(3)虽然规范允许的偏差为5 mm,但由于S2 及S3 号块的不可调整性,如发生扭转偏差,S1 号块的安装偏差,到S3 会发大7~8 倍,故杜绝发生扭转偏差。

7 经济效益分析

无支架式支撑方案的优势在于,减少了临时体外支撑架搭拆的工序,取而代之用墩身墩顶同S1 号块的接触面作为支撑。该工序在墩身拆模后,外走道脚手架拆除前即可穿插实施,既节约了工期,又节约了造价,其效益对比见表2。

8 结 语

综上,本项目共计46 榀预制拼装盖梁,全部采用无支架式拼装方案,验收全部通过。该方案的优化,施工效果好,可大大简化施工流程、节约工期和成本,在市政高架工程范围内具有较好的推广价值,为类似工程提供借鉴。