刮板输送机变频驱动系统的应用研究

2022-06-25刘彩利

张 燕,刘彩利

(西安外事学院,陕西 西安 710077)

我国人口众多、工业发达,每年都会生产和消耗大量的煤炭资源,是名副其实的煤炭生产和消费大国[1]。煤炭资源在保障人们基本日常生活和促进社会经济发展方面发挥着举足轻重的作用。高效率的煤矿资源开采是保障人们生活质量和社会工业稳定运行的重要基石。刮板输送机是煤矿开采中非常关键和重要的机电设备,其运行稳定性会对煤矿开采效率产生非常重要的影响[2]。随着煤矿领域技术水平的不断提升,刮板输送机正朝着重型化、智能化方向发展[3]。以往的单个电机小功率刮板输送机已经无法满足实际需要,目前煤矿中使用的刮板输送机多由2台及以上电机进行驱动。多电机驱动可以显著提升设备的动力,同时带来了电机之间的功率不平衡问题,会在一定程度上制约设备运行的稳定性[4]。本文充分结合刮板输送机实际运行情况,对其变频驱动系统进行了设计与研究,可以实现多电机之间的功率平衡,在促进采煤效率提升方面具有重要的实践意义。

1 刮板输送机结构概述

1.1 主要结构

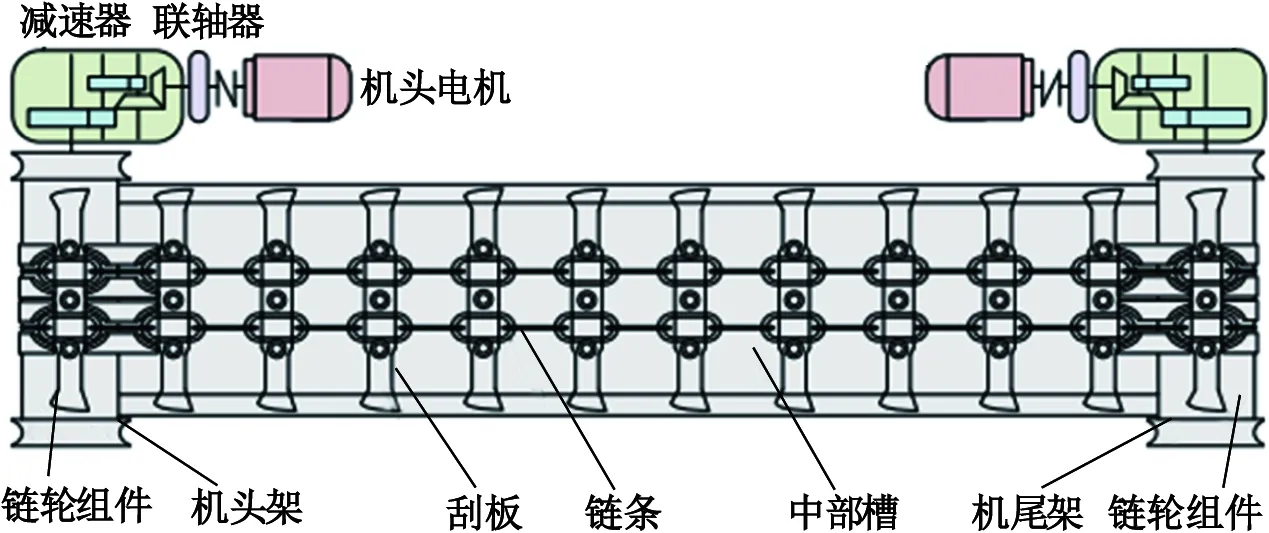

刮板输送机通常需要和液压支架、采煤机等其他采煤设备联合工作,且是在矿井工作面的最前端运行,刮板输送机的作用是将采煤机截割获得的煤矿物料进行收集并输送。本文以SGD730/320(B)型刮板输送机为对象进行研究,刮板输送机的主要结构如图1所示。整体上可以分为2大部分,分别为传动系统和刮板机机体。传动系统主要包括电机、连轴器和减速器,机头和机尾部位各有一套传动系统,工作时2部电机同时运行,分别在机头和机尾部位对刮板链进行驱动。机体部分主要包括刮板、链条、中部槽、链轮和机架等。电机输出的动力经联轴器和减速器可输入到链轮中,链轮通过链条驱动中部槽实现连续运动,最终实现煤矿物料的运输。

图1 刮板输送机主要结构示意Fig.1 Schematic diagram of main structure of scraper conveyor

1.2 存在的问题

刮板输送机驱动系统在实践中存在以下问题:①在启动阶段电流突然增大会对电网造成冲击,另外电机速度的突然增加会对设备造成一定程度的冲击,特别是在重载启动情况下对设备造成的冲击更加明显,增加了的设备的故障率[5];②机头和机尾部位的电机功率难以保持平衡,存在某个电机输出功率较大,另外一部电机输出功率相对较小的现象,同样不利于设备运行的稳定性和电机寿命的提升。针对上述存在的问题,有必要对刮板输送机的驱动系统进行提升改进,实现刮板输送机的软启动以及运行过程中多电机之间的功率平衡。

2 变频驱动系统整体方案及控制策略

2.1 整体方案设计

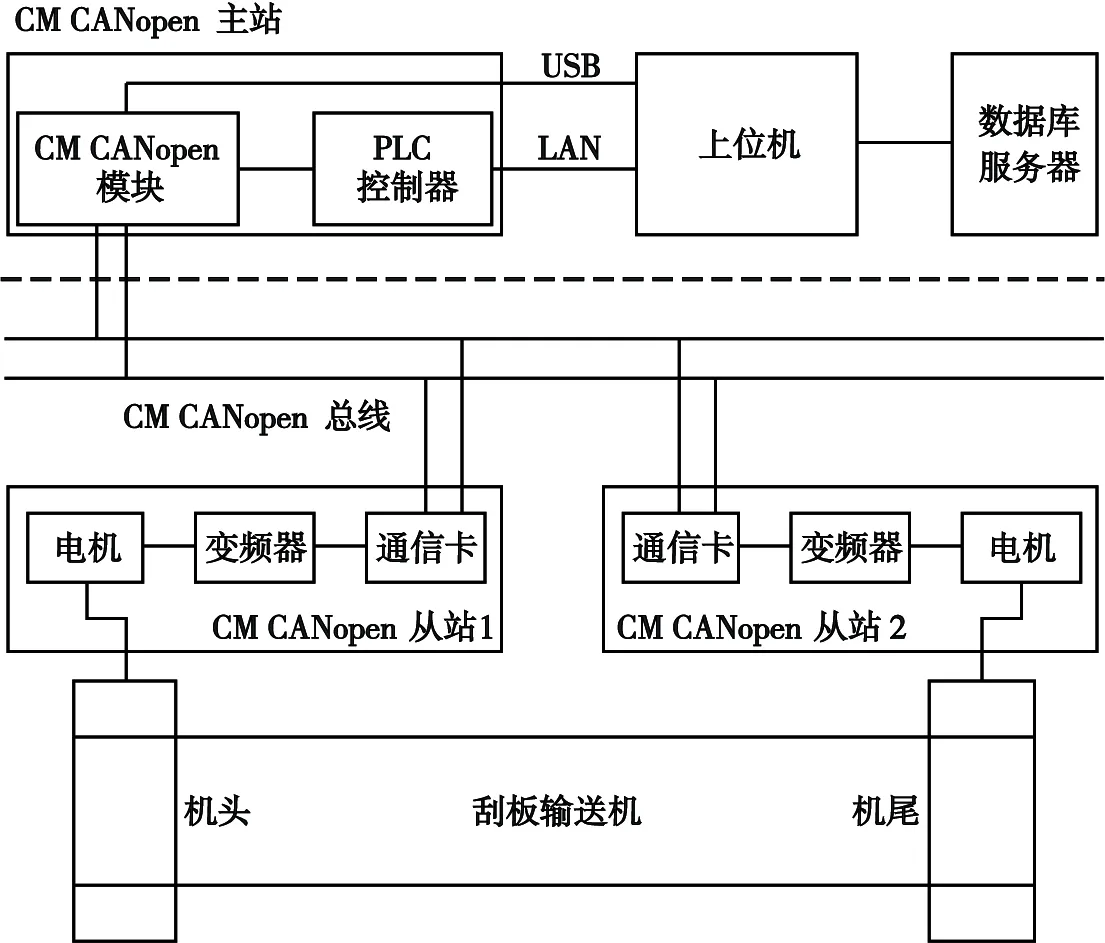

充分结合刮板输送机实际情况研究设计的变频驱动系统整体方案原理,如图2所示。由图2可知,驱动系统包含有2个CANopen从站,分别对刮板输送机的机头和机尾电机进行控制,包含1个CANopen主站、上位机和数据服务器,主站主要由S7-1200型PLC控制器和CANopen模块共同构成。从站中除驱动电机为,还包括变频器和通信卡,其中变频器的作用是对输出的电压频率进行调整控制,进而实现电机输出转速的控制,同时变频器还可对电机运行中的转矩值进行检测。通信卡的作用是在CANopen总线的作用下实现主站与从站之间的连接,主站下达的控制指令通过CANopen总线和通信卡可以到达变频器,变频器可以反向将采集到的数据输送到总站中进行分析与处理,从而判断设备的运行状态。CANopen总站与上位机之间基于USB和LAN实现连接,可对采集数据和分析结果信息进行实时显示,同时通过上位机将数据存储到数据库服务器中,以便后期对数据进行调取查询。

图2 变频驱动系统整体方原理Fig.2 Schematic diagram of the overall scheme of variable frequency drive system

2.2 多电机协调控制策略

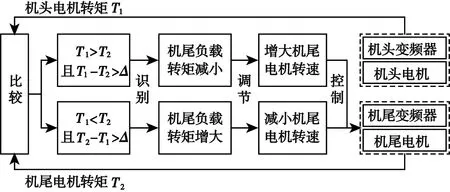

根据相关理论知识可知,电机工作时其功率P与扭矩T和转速ω之间存在紧密关系。对于机头与机尾电机存在关系[6]:P1=T1ω1和P2=T2ω2。其中,P1和P2分别为2个电机的功率;T1和T2分别为2个电机的转矩;ω1和ω2分别为2个电机的转速。正常工作时,2部电机的输出转速会强制保持同步,所以电机的转矩可以很好地反映其功率大小。多电机功率平衡协调控制原理如图3所示。由图3可知,变频驱动系统工作时会对2部电机的转距T1和T2进行检测,并对其大小进行比较。当差值超过系统设定的阈值条件Δ时,需要对机尾电机的输出功率进行调节。设置阈值条件Δ的目的在于提升系统运行的稳定性,因为当2部电机的输出转距差值较小时,对电机和设备的影响均相对较小,可以忽略不计。此时对电机功率进行调整,反而会影响设备运行的稳定性。

图3 多电机功率平衡协调控制原理Fig.3 Principle of multi-motor power balance coordinated control

当机头电机转距T1大于机尾电机转距T2,且差值超过阈值条件Δ时,意味着机头部位电机输出功率过大,此时需要下达控制指令增加机尾变频器的输出频率,从而提升机尾电机的输出功率。相反的,如果T1小于T2且两者之间的差值超过了阈值条件Δ时,意味着机尾电机功率过大,此时需要下达控制指令降低结尾变频器输出频率,从而降低其功率。基于上述思路,可以确保机头机尾电机功率始终保持平衡。

3 变频驱动系统的硬件选型

3.1 CANopen主站的硬件设计

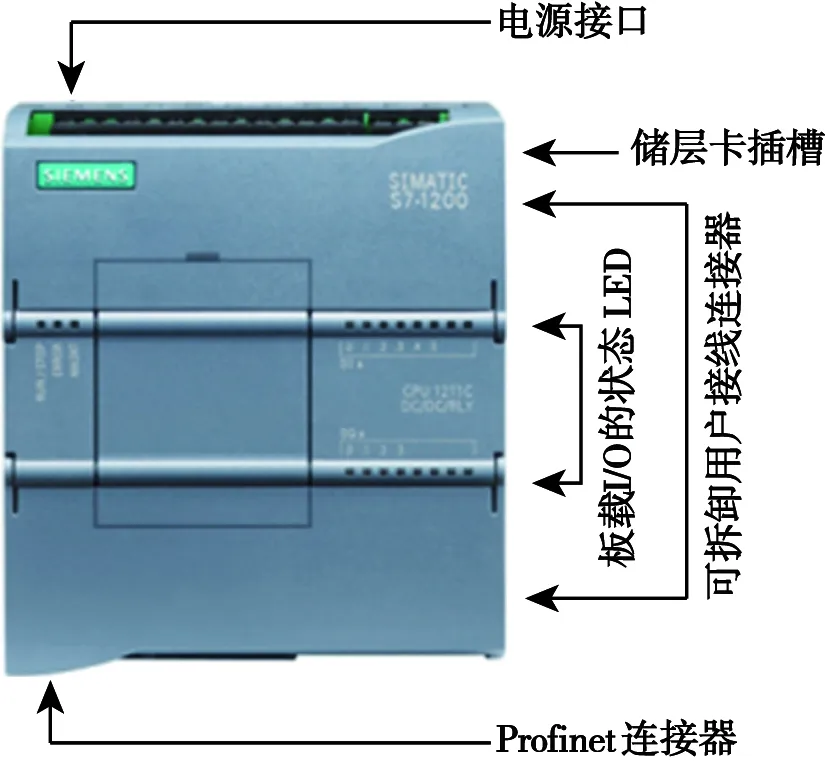

(1)主控制器。主控制器的性能会对变频驱动系统的运行性能产生决定性的影响。结合实际情况,选用S7-1200型PLC控制器,该控制器的CPU型号为1214C,具有良好的性能,完全能够满足该系统的运算需要[7]。CPU具备有多功能的Profinet端口,可以通过多种协议与其他硬件设施进行联通,极大地丰富了系统的可拓展性。根据实际情况,可以添加的信号模块和通信模块数量分别为8个和3个。整体规格尺寸为110 mm×100 mm×75 mm,工作存储器、装载存储器和保持性存储器大小依次为100 KB、4×1 024 KB和10 KB。拥有数字量I/O输入和输出接口数量分别为14、10个,模拟量I/O输入接口的数量为2个。自带有1个以太网接口,可以通过工业以太网实现与上位机之间的连接,并实现数据信息的交互。S7-1200型PLC控制器的实物如图4所示。

图4 S7-1200型PLC控制器Fig.4 S7-1200 PLC controller

(2)通信模块。该系统中使用的是CM CANopen模块实现数据通信,此模块属于即插式,使用时非常方便。可以实现与PLC控制器之间的无缝结合,确保数据传输的可靠性和稳定性[8]。S7-1200型PLC控制器中最多可以同时连接3个CM模块。每个模块上共包含有16个节点,模块中设置有多个LED显示模块,可以对网络连接状态以及I/O接口状态等信息进行指示,提升了使用过程的便捷性。需要说明的是,在建立S7-1200型PLC控制器和CANopen设备之间的连接时,需要利用Configuration Studio 2.0软件编写相关的程序。另外,CM模块还可通过USB实现与上位之间的连接,从而达到对通信配置进行设置的目的。防护等级达到了IP20级,完全能够满足矿井复杂的工作环境。

3.2 CANopen从站的硬件设计

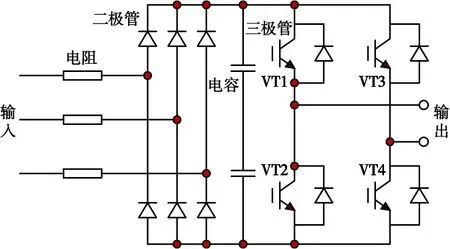

(1)变频器。CANopen从站主要由电机、变频器和通信卡等部分构成,以下主要对变频器进行详细介绍。变频器的作用是将恒定的电压频率转换成为可调节的电压频率,并将调节后的电压输入到电机中[9]。电机的输出转速与电压频率之间存在一定的关系,频率越高则电机转速越高,相反频率越低则电机转速越低。变频器接受PLC控制器的指令控制,从而输出不同的电压频率,进而实现对电机转速的有效控制。该系统中使用C2000系列变频器,具体型号为VFD015C43A,该变频器在工业领域应用比较广泛,可以对电动机的输出转速及功率大小进行准确的控制。变频器配备有LED操作面板,具体型号为KPC-CC01。一方面通过控制面板可以实时掌握变频器的运行状态,另一方面可以通过操作面板对变频器的参数进行设置。变频器中设置有通信卡,具体型号为EMC-COP01,利用该通信卡并基于DSP-402通信协议,可以实现与CANopen通信模块之间的数据交互。变频器的主要电路原理如图5所示。

图5 变频器的主要电路原理Fig.5 Main circuit schematic diagram of inverter

(2)传感器。该系统中需要基于扭矩传感器对电机运行过程中的扭矩大小进行检测,以判断电机功率的大小。所以扭矩传感器的检测精度对系统运行的可靠性有非常重要的影响。结合实际情况选用的是LONGLV-WTQ803型号,该扭矩传感器属于非接触式传感器,可以在不影响电机正常工作的情况下对其扭矩进行准确测量。可以在-20~70 ℃内正常工作,能满足矿井工作环境。传感器检测得到的是0~4 mA的模拟量信号,需要将其转换成为数字量信号后,才能输入到PLC控制器中进行分析与处理。

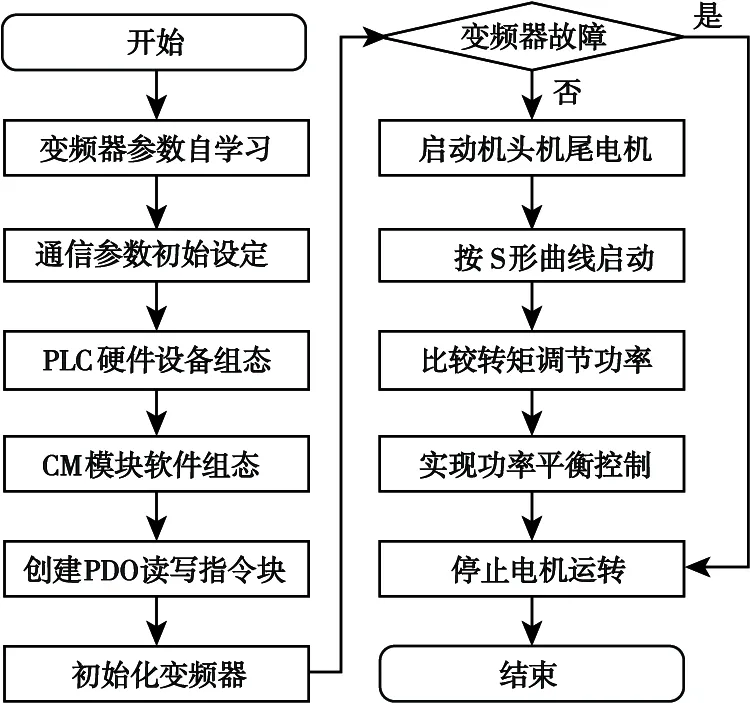

4 变频驱动系统的软件工作流程

硬件部分是确保变频驱动系统正常工作的基石,软件部分是实现硬件各项功能的重要驱动,软件程序运行的科学性会对变频驱动系统运行的稳定性产生非常重要的影响[10]。结合实际情况对变频驱动系统的软件工作流程进行了详细设计,结果如图6所示。由图6可知,变频驱动系统通电并开始运行以后,首先是变频器参数的自学习以及通信参数的初始化设定,继续进行PLC硬件设备以及CM模块软件的组态,再进行PDO读写指令块的创建。完成以上工作后开始对变频器进行初始化处理,对变频器的运行状态进行检测,确认是否存在故障问题。若存在问题立即停机,若不存在问题可以对机头和机尾部电机进行启动,且启动阶段按系统内置的S形曲线模式实现软启动,如图7所示。在启动阶段和稳定运行阶段系统会不断地对电机的转矩进行检测,并比较其大小,按上文所述的多电机功率平衡调节控制策略,对机头和机尾部位的电机功率进行调节,实现两者之间的平衡,直到设备停止运行。

图6 变频驱动系统的软件工作流程Fig.6 Software work flow chart of variablefrequency drive system

图7 启动阶段的S形曲线示意Fig.7 Schematic diagram of S curve in the start-up phase

5 应用效果分析

为了验证本文设计的变频驱动系统的有效性和可靠性,根据上述方案将其部署到SGD730/320(B)型刮板输送机中,并对其实践运行效果进行现场测试。结果发现,整个测试期间变频驱动系统可以对刮板输送机的运行过程进行良好的控制,未出现明显的故障问题,有效解决了传统驱动控制系统在实践中暴露的问题。产生的效果可以从下述几个方面阐述。

5.1 经济效益

(1)变频驱动系统可以按照设定的S形曲线方式进行软启动,避免了启动阶段电机电流和速度的突然变化,对电网系统和设备硬件等造成的冲击,提升了井下电力系统和刮板输送机设备运行过程的可靠性和稳定性。

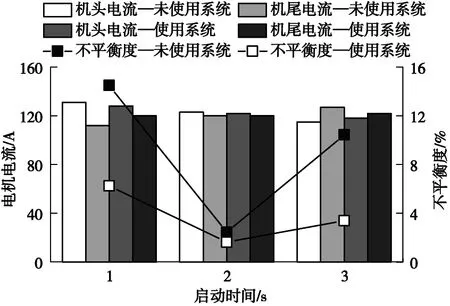

(2)刮板输送机不管在启动阶段还是在稳定运行阶段,均可以确保前后电机的功率平衡。分别统计了变频驱动系统应用前后刮板输送机在启动阶段和稳定运行阶段机头和结尾电机之间的不平衡现象。启动阶段电机之间的不平衡情况如图8所示,稳定运行阶段电机之间的不平衡情况图9所示。

图8 启动阶段电机之间的不平衡情况统计Fig.8 Statistics of unbalance betweenmotors during start-up phase

图9 稳定阶段电机之间的不平衡情况统计Fig.9 Statistics of unbalance between motors in stable phase

由图8可知,刮板输送机未使用变频驱动系统前,在启动阶段的第1、2、3 s,机头和机尾部位的电机不平衡度依次为14.50%、2.44%、10.43%。使用变频驱动系统以后,设备启动阶段的第1、2、3 s,对应的机头和机尾电机不平衡度依次为10.16%、1.64%、3.39%。对比2组数据可以明显看出,变频驱动系统的成功实践应用使得机头机尾电机之间的不平衡度得到了明显的改善。虽然在启动的前1 s不平衡度仍然达到了10%以上,但是系统可以快速介入将其控制在相对较低的水平。由图9可知,随着刮板输送机载荷的不断增加,机头和机尾电机的不平衡度随之明显增加。未使用变频驱动系统前,设备在空载、50%额定载荷、满载工况情况下对应的不平衡度依次为0.82%、19.30%和35.00%。可以看出,2个电机之间出现了明显的功率不平衡现象,会对电机造成不可挽回的损害。使用变频驱动系统后,上述3种工况条件对应的电机不平衡度依次为0.41%、3.45%和4.60%。

刮板输送机的软启动以及运行过程中机头机尾电机的功率平衡,都能显著提升设备运行过程的稳定性和可靠性。使得设备的运行故障率明显降低,初步统计刮板输送机的故障率可以降低20%以上,每年为煤矿企业节省的设备维护保养成本在20万元以上。同时,刮板输送机故障率降低,为采煤率的提升奠定了良好的基础,产生的经济效益是非常显著的。

5.2 安全效益

通过使用变频驱动系统,可以明显提升刮板输送机运行过程的可靠性,为设备的安全运行奠定了良好的基础,为煤矿企业创造了一定的安全效益。

6 结论

本文主要以煤矿中使用的刮板输送机和研究对象对其变频驱动系统进行了详细设计与研究,所得结论主要如下。

(1)设计的变频驱动系统共包含1个CANopen主站和2个CANopen从站。主站主要包括PLC控制器和CM CANopen模块,从站主要包括电机、变频器以及通信卡,从站和主站之间通过CANopen总线实现数据信息的交互。

(2)系统运行时会对机头和机尾的电机扭矩大小进行检测,当两者之间的差值超过阈值条件时,系统会下达控制指令对机尾电机的输出转速进行控制,进而实现2个电机之间的功率平衡。

(3)PLC控制器和变频器的型号依次为S7-1200和VFD015C43A,扭矩传感器的型号为LONGLV-WTQ803。对系统的软件程序流程进行了详细设计,其中启动时需按S形曲线方式实现软启动。

(4)将设计的变频驱动系统部署到矿用刮板输送机中,并对其运行效果进行了工程实践测试,发现其整体运行效果良好,未出现明显的故障问题,可以实现刮板输送机启动阶段的软启动,以及正常运行阶段两电机之间的功率平衡,为煤矿企业创造了良好的经济效益和安全效益。