矿用刮板输送机变频驱动优化设计与应用研究

2022-06-25盛松梅

盛松梅

(苏州高博软件技术职业学院,江苏 苏州 215163)

煤矿开采过程中刮板输送机是非常重要的输送装备,主要作用是将采煤机开采得到的煤矿物料进行收集并输送[1]。刮板输送机的性能好坏会对煤矿开采过程产生非常重要的影响,随着煤矿领域技术水平的不断发展,刮板输送机正朝着智能化、重型化等方向发展[2]。传统的驱动控制方式已然无法满足现代化生产需要,比如存在启动困难且对电网冲击较大、运行中损耗明显等缺陷问题,其中刮板输送机首尾电机输出功率不平衡的现象越来越严重[3]。刮板输送机运行中的这些问题是制约煤矿开采效率提升的瓶颈问题,是煤矿企业运营中急需解决的问题[4]。为应对高效率煤矿开采的实际需要,有必要对刮板输送机的驱动控制方式进行优化改进,以提升控制系统运行的可靠性与稳定性[5]。本文主要结合某煤矿中使用的刮板输送机运行实际,对其驱动控制方式进行了优化设计,通过工程实践应用发现取得了很好的效果,值得其他煤矿企业借鉴。

1 刮板输送机及其驱动方式概述

1.1 刮板输送机及驱动方式

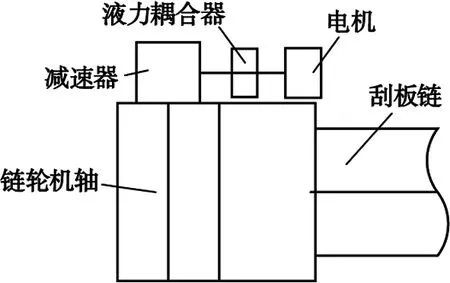

本文主要以煤矿中经常使用的SGB系列刮板输送机为研究对象,该设备的中部槽宽度为1 000 mm,同时由3台电机进行驱动,每台电机的功率为1 000 kW,每小时的输送量可以达到3 000 t,圆环链的规格为φ48 mm×152 mm。就机械结构层面而言,刮板输送机除机头和机尾外,中间部分还包括刮板链、中部槽、刮板以及销排等[6]。机头部位设置2台电机,机尾部位设置1台电机,还包括减速器、液力耦合器等,刮板输送机驱动装置结构如图1所示。工作过程中,机头和机尾部位的3台电机同时工作,输出的动力经过液力耦合器后传输到减速器中,减速器与链轮机轴连接,这样电机输出的动力经传动系统后输入到链轮机轴上,使其发生旋转运动,进而带动中部槽结构发生循环往复运动。

图1 刮板输送机驱动装置结构示意Fig.1 Schematic diagram of drive device of scraper conveyor

1.2 传统驱动系统存在的问题

经过长时间的工程实践,发现传统的刮板输送机驱动系统暴露的问题越来越明显,主要表现在以下几个方面[7]。

(1)设备启动阶段存在很大的冲击,特别是重载启动时冲击更加明显,导致机械零部件容易出现故障问题,缩短零部件的使用寿命,影响设备运行过程的稳定性。同时,启动阶段还会对电网造成一定的冲击。

(2)设备同时由3台电机驱动,多台电机之间存在功率不平衡的现象,会在一定程度上对电机造成损伤,缩短电机的使用寿命。以上问题的存在会在一定程度上影响刮板输送机运行过程的可靠性,从而制约整个采煤效率的提升。基于此,有必要对刮板输送机的变频驱动过程进行优化设计,以提升设备运行的稳定性。

2 变频驱动方案的优化设计

2.1 系统整体方案的设计

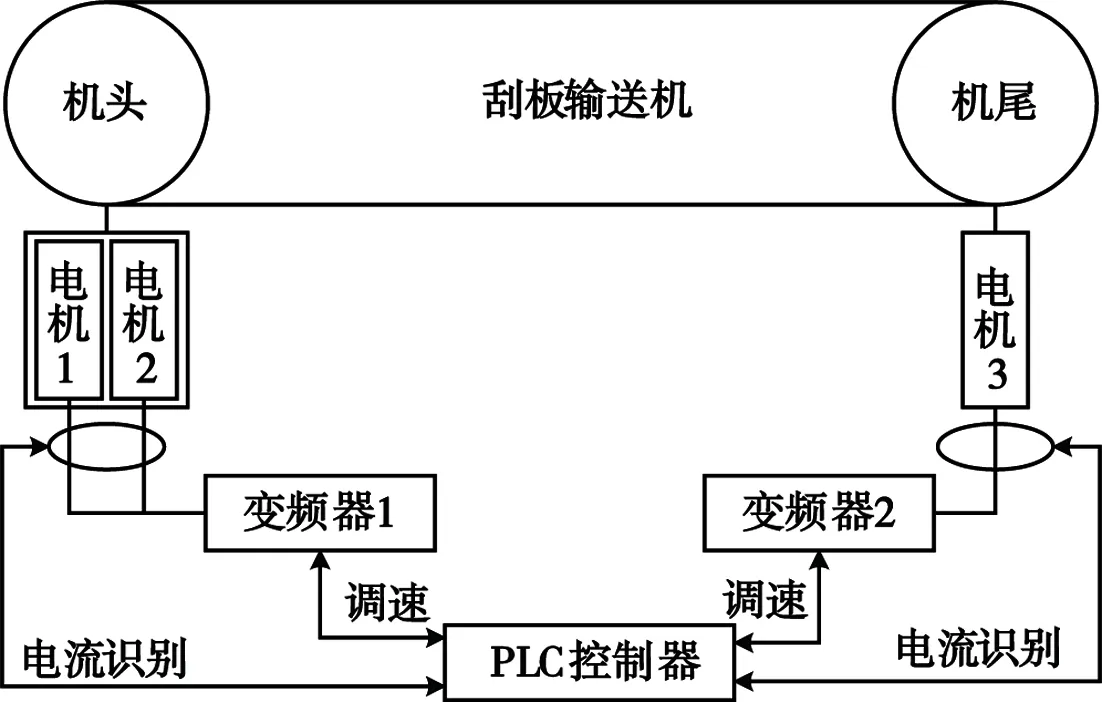

本研究主要利用变频调控技术对刮板输送机的驱动系统进行优化设计,基于变频技术可以实现设备的软启动,降低启动过程尤其是重载启动过程对设备零部件造成的冲击,以及对整个电网造成的冲击[8]。刮板输送机变频驱动控制系统的整体方案如图2所示。考虑到3台电机具有完全相同的技术参数,可以将机头部位的2台电机进行等效,视为1台电机。然后分别在机头和机尾部位设置1台变频器。2台变频器同时与PLC控制器进行连接,接收控制器的指令。变频器可以根据实际需要输出不同频率的电压,从而对电机速度进行调整,实现刮板输送机运行速度的调整。另外,2台变频器同时接收PLC控制器的控制指令,能够实现3台电机之间的功率平衡。

图2 基于变频技术的驱动控制方案示意Fig.2 Schematic diagram of drive control scheme based on frequency conversion technology

2.2 多电机功率平衡的原理

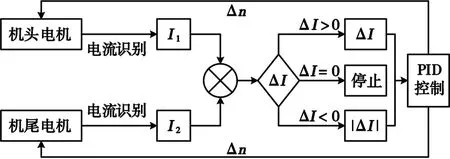

考虑到电机运行时的功率大小与其输出电流之间存在紧密联系,可以对电机的输出电流进行检测,进而对其功率平衡问题进行控制。利用霍尔传感器对机头和机尾部位电机工作时的电流进行实时检测,假设机头和机尾部位电机的电流分别为I1和I2。如果机头和机尾电机达到了功率平衡,则I1/I2约等于1。若I1/I2不等于1,说明机头和机尾电机的功率存在不平衡现象,需要对电机的输出功率进行调整。考虑到频繁调整电机输出转速会对系统运行稳定性造成影响,本系统中只在电流差值超过5%时才进行调整,电流差值在5%以内时认为功率是平衡的。

多电机功率平衡控制原理如图3所示。令ΔI=I1-I2,如果ΔI>0,说明机头部位电机电流过大,出现了过载现象,需要提升机尾部位电机的输出转速,让机尾部位电机承担更多的功率;反之,如果ΔI<0,说明机尾部位电机电流过大,出现了过载现象,需要提升机头部位电机的输出转速,让其承担更多功率。

图3 多电机功率平衡控制原理Fig.3 Schematic diagram of multi-motor power balance control

3 变频驱动控制电路设计

3.1 控制电路

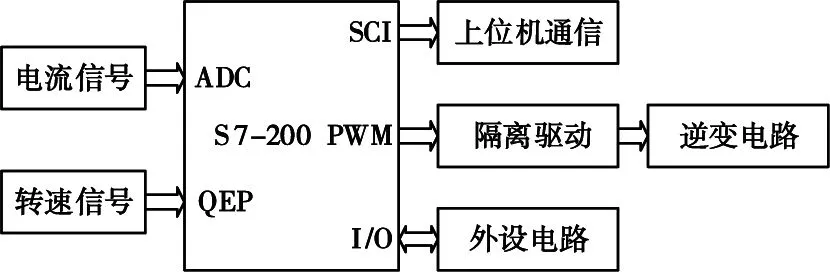

本案例中设计的控制电路主要以S7-200型PLC控制器为核心,此型号芯片由西门子公司研制生产,目前在工业领域得到了非常广泛的应用,稳定性很好[9]。芯片的CPU属于32位处理器,正常运行时频率可以达到40 kHz,具有强大的运算能力。稳定工作时的电压为3.3 V,对能耗相对较低。

基于PLC控制器的变频驱动控制原理如图4所示。从图4中可以看出,基于传感器检测得到的数据都需要传入到PLC控制器中进行分析与处理。

图4 S7-200型PLC控制器的控制原理Fig.4 Control schematic diagram of S7-200 PLC controller

另外,PLC控制器还要与上位机以及各种外设电路进行连接实现数据通信。最重要的是通过隔离驱电路实现与变频器的连接,对变频器进行控制,最终实现对电机输出电流、转速的控制。目前针对电机输出转速的控制方法主要有2种,分别为直接转矩控制和矢量控制,研究中利用前者进行控制。

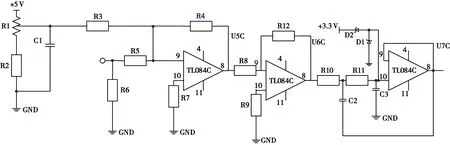

3.2 电流信号检测电路

本文所述的刮板输送机变频驱动控制系统中,对电机运行电流进行检测是最为关键的环节和内容,是系统下达控制指令的重要依据。因此,必须确保电流信号检测电路的运行稳定性和可靠性。电流传感器检测得到的数据信号属于模拟信号,需要利用转换器将其转换成数字信号以后才可以被PLC控制器识别。所以,电流信号直接与PLC控制系统的ADC接口进行连接。考虑到在三相系统中三相电路的电流之和为0,只需对其中两相电路电流进行检测,即可得到第三相电流大小。本案例中利用LT208-S7型电流霍尔传感器对电机运行时的电流值进行实时检测,该传感器属于本质安全型装置,可以胜任煤矿井下复杂的工作环境。电流霍尔传感器的检测电路原理如图5所示。

图5 电流霍尔传感器的检测电路原理Fig.5 Schematic diagram of detection circuit of current Hall sensor

图5中,I3即利用电流霍尔传感器检测得到的相电流大小,此电流利用TL084C电路进行多次转换后可以得到电压信号,该电压信号的幅值相对较小,但电压信号仍然属于交流信号,再次利用滤波电路对其进行处理后能提升其电平,最终将其转换成为PLC控制器能够接受的正信号,输出的信号范围为0~3.3 V。

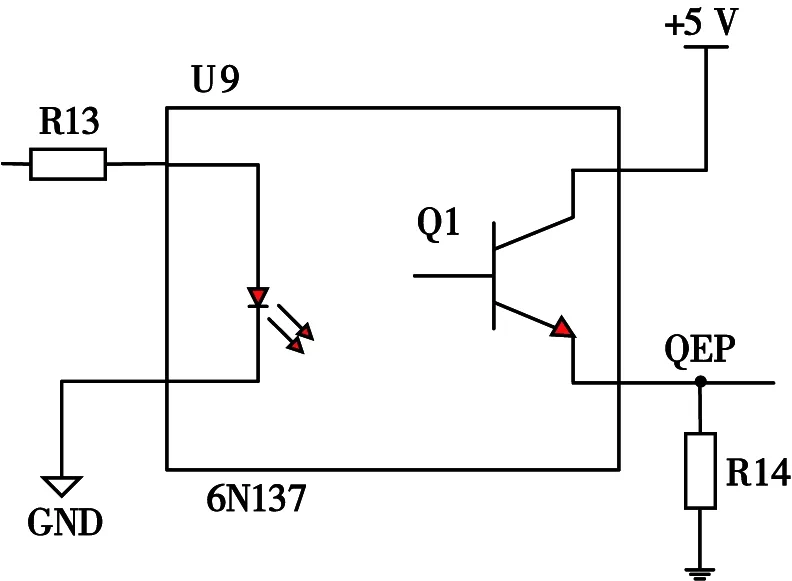

3.3 速度信号的检测

利用变频驱动控制系统对刮板输送机的启动过程进行控制时,需要确保电机的输出转速按照S形曲线方式增长,因此需要对电机运行过程中的转速进行实时检测。电机速度检测的效果和质量会直接影响设备的启动过程。速度检测方法有很多种,目前使用较多的为M/T法,这种方法的基本原理为:利用光电编码器作为检测装置,将其设置在电机的输出轴上,然后在输出轴附近设置一固定磁铁,电机旋转过程中会带动光电编码器运动,每经过磁铁时会产生一个脉冲信号,只需记录单位时间内脉冲信号的数量,即可基于理论方法计算得到电机的输出转速。光电编码器的接口电路原理如图6所示,光电编码器输出的信号需要通过光偶6N137进行隔离后,才能够将其输入到PLC控制器中,主要通过QEP接口实现与PLC控制器的连接。

图6 光电编码器的接口电路原理Fig.6 Schematic diagram of interface circuit of photoelectric encoder

4 变频驱动系统软件部分的实现

4.1 启动阶段的软件部分设计

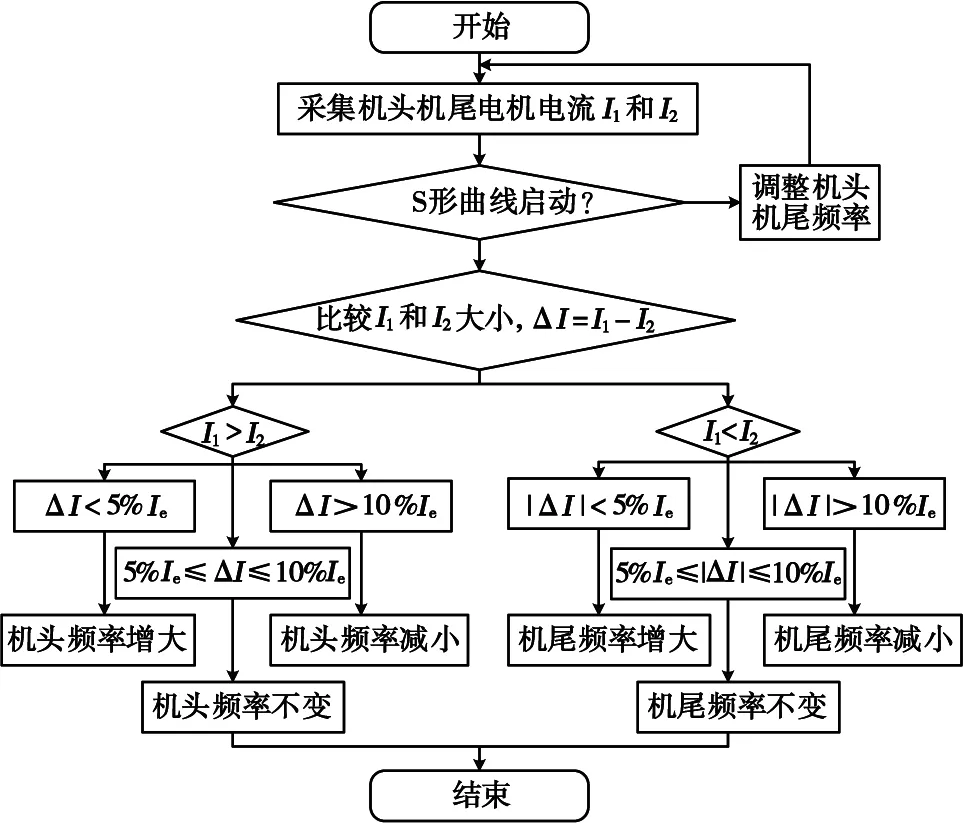

刮板输送机在启动阶段时变频驱动控制系统的运行软件流程如图7所示。由图7可知,系统启动运行后开始对机头和机尾部位的电机电流I1和I2进行实时检测,并将检测结果与系统内置的S形曲线程序进行对比。S形曲线启动时速度与时间的关系如图8所示[10]。若发现未按S形曲线启动,则需要对机头机尾电机的工作频率进行调整,确保按S形曲线方式启动。另外,还要比较I1和I2的大小并计算其差值ΔI。若I1>I2,则根据ΔI的大小不同采取不同的调整措施。如果电流差值ΔI小于额定电流Ie的5%,需要适当增加机头部位电机的频率;如果电流差值ΔI超过额定电流Ie的10%,需要降低机头电机的频率;如果电流差值ΔI为额定电流Ie的5%~10%时,无需对机头频率进行调整。如果机尾部位电机的电流I2更大,则按同样的思路对机尾部位的电机频率进行调整。整个启动阶段不断重复上述过程,对电流的检测每10 ms进行一次。

图7 启动阶段系统运行的软件流程Fig.7 Software flow chart of system operation during startup

图8 S形曲线启动时速度与时间的关系Fig.8 Relationship between speed and timewhen the S curve starts

4.2 稳态工作时软件的实现

刮板输送机稳态工作时,变频驱动方案的流程可以分为3大块,分别为主程序流程、初始化程序流程以及直接转矩控制流程。以下对这3个软件流程进行简要的介绍。

(1)主程序流程。为了降低软件程序编写时的便捷性和后期维护的方便性,稳态工作时的软件程序采用模块化设计,包含有一个主程序和多个子程序。其中主程序内部包含有3个重要的子程序,分别为初始化程序、定时器下溢中断子程序、中断服务程序。定时器下溢中断程序的主要作用是对电流的采集间隔进行计时。本案例中电流采集间隔为10 ms。

(2)初始化程序。作用是对整个变频驱动控制系统中的各种硬件设施进行初始化设置,并检查硬件的运行状态,确保各硬件都能够正常运行。完成初始化工作确保驱动系统能稳定运行后,即可进入下一个程序。考虑到通信参数配置会对系统运行过程产生影响,将波特率设置为250 Kb/s,以确保系统通信能力达到实际使用需要。

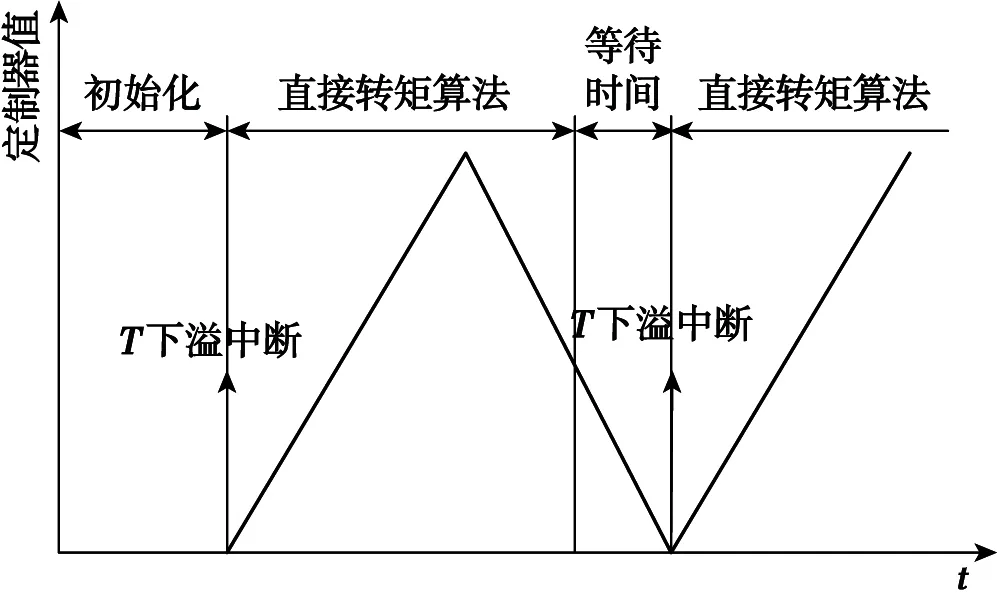

(3)直接转矩控制程序流程。该程序是中断服务程序的重要构成部分,完成初始化工作后即进入中断服务状态,等待驱动系统下达中断信号指令。中断信号指令主要由PLC控制器中的定时器进行触发,一旦定时器时间到达设定值以后,会下达指令,从而触发中断响应,然后开始运行系统中设置的直接转矩控制算法程序。驱动系统中的软件控制时序如图9所示。

图9 驱动系统中的软件控制时序Fig.9 Software control sequence diagram in drive system

5 应用效果

将本文设计的基于变频调控技术的驱动控制系统应用到煤矿刮板输送机中,并对其各项性能进行调试后发现整体运行良好。目前该系统在工程实践中运行时间超过1年,未出现明显的故障问题。应用效果可从以下2个方面进行阐述。

5.1 显著改善设备运行稳定性

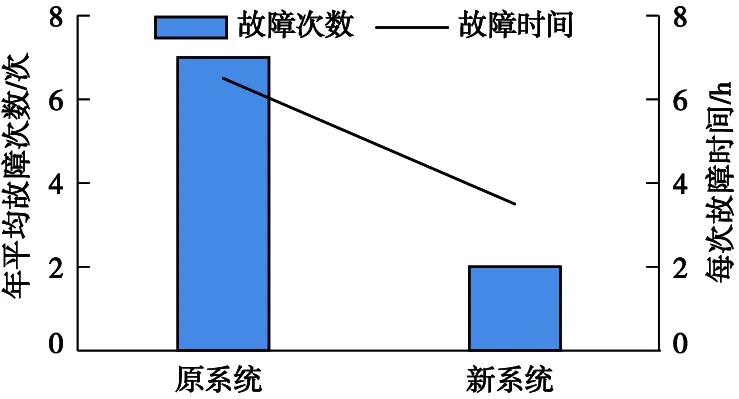

刮板输送机应用变频驱动控制系统后能够按照系统设置的S形曲线实现软启动,启动过程对设备整体的冲击现象得到了很好的改善,使得设备启动阶段的稳定性明显提升。由于设备运行的稳定性提高,所以整体的故障率明显降低。变频驱动控制系统应用前后刮板输送机年平均故障次数及每次故障的时间统计情况如图10所示。由图10可知,应用系统前刮板输送机每年的平均故障次数为7次,每次故障时间持续6.5 h左右。而应用此系统后,刮板输送机的年平均故障次数降低到了2次,每次故障时间持续3.5 h左右。对比2组数据可以看出,通过变频驱动控制系统的应用,使得刮板输送机运行故障率明显降低,稳定性得到了改善,为整个采煤过程的顺利进行奠定了坚实的基础。

图10 原系统和新系统年平均故障次数及故障时间对比Fig.10 Comparison of annual average number of failures and failure time between originalsystem and new system

5.2 提升经济效益

经济效益主要从2个方面进行分析:①刮板输送机运行故障率降低,为煤矿企业节省了大量的设备维护及保养成本。经过初步统计分析,煤矿企业每年可以节省的维护保养成本至少100万元以上。②设备的连续稳定运行为整个煤矿开采过程的连续进行奠定了良好的基础,采煤效率的提高为煤矿企业带来的经济效益更加显著。1年来的统计数据表明,在其他条件相同的情况下,通过变频驱动控制系统的应用,使得煤矿企业每年多开采的煤矿物料质量高达30万t。

综上,通过在刮板输送机中应用变频驱动控制系统,使得设备的运行稳定性和可靠性显著提升,为煤矿企业创造了较好的经济效益。该系统获得了煤矿企业技术人员的一致认可,值得其他煤矿企业借鉴。

6 结论

本文主要以矿用刮板输送机驱动系统为研究对象,结合实际情况对其驱动控制系统进行了优化设计研究,所得结论主要如下。

(1)传统驱动系统在启动,特别是重载启动时会对设备造成很大冲击,影响设备的使用寿命。多电机驱动无法保持电机之间的功率平衡,会在一定程度上缩短电机的使用寿命。

(2)基于变频技术对驱动系统进行控制,将机头的2部电机等效成1部电机。系统中内置启动程序确保刮板输送机按S形曲线方式启动,整个运行过程中对机头和机尾部位的电机电流进行检测,确保前后电机电流保持平衡,进而实现功率的平衡。

(3)将设计的变频驱动系统应用到矿用刮板输送机中,经调试发现各项性能良好,目前已在实践中运行1年时间以上。通过实践数据对比发现,系统的成功应用显著提升了设备运行的稳定性,为煤矿企业创造了良好的经济效益。