高硫化氢环境下液压支架油缸镀层适应性研究

2022-06-25程相榜张自强赵新亚张丽苹解恒阳

程相榜,张自强,赵新亚,张丽苹,解恒阳

(1.郑煤机智鼎液压有限公司,河南 郑州 450016; 2.郑州煤矿机械集团股份有限公司,河南 郑州 450016)

主流的表面处理工艺有电镀、激光熔覆等技术[6],从生产成本和经济的角度考虑,镀铜锡合金和镀硬铬的铜铬镀层以及电镀乳白铬和硬铬的双铬镀层作为目前最常用的2种防腐手段[7-8]。然而,不同介质的井下环境对镀层的影响也千差万别,经过查阅大量的文献资料,有关矿井下腐蚀性环境对镀层影响的报道相对较多[9-12],但对含有H2S气体的酸性环境对金属结构的腐蚀性研究大多主要集中在石油开采的油气井方面[13],关于煤矿井下的H2S气体环境对油缸镀层的腐蚀研究相对较少,也没有一个系统性的针对不同种类镀层耐腐蚀性能的研究对比。

本文针对陕西黄陵某矿井下含有H2S气体的高腐蚀性环境,通过盐雾试验、井下挂块、SEM和能谱表征等试验方法,对全铜、铜铬及双铬镀层的耐腐蚀性能进行研究,重点探讨全铜和铜铬镀层在高腐蚀性环境中的腐蚀机理。

1 实验方法

1.1 试样制备

制备铜铬、双铬、全铜3种电镀试样用于井下挂块和实验室模拟腐蚀试验。实验室模拟腐蚀试验环境单一,不做腐蚀分析,但其结果可为腐蚀机理讨论提供依据;煤矿井下挂块试验,工作面复杂多样的恶劣环境对其影响较大,通过对腐蚀后的试验结果进行分析探讨其腐蚀机理。

1.1.1 模拟环境试样

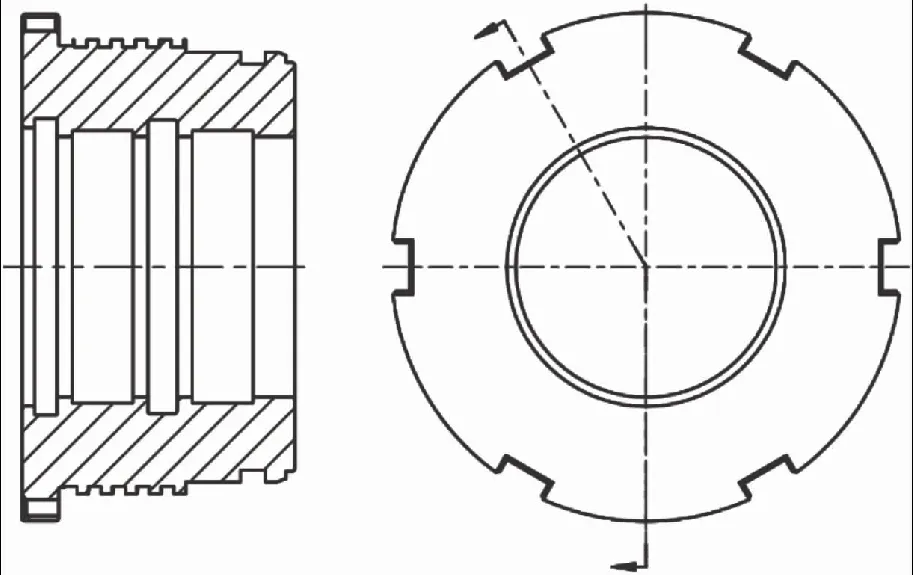

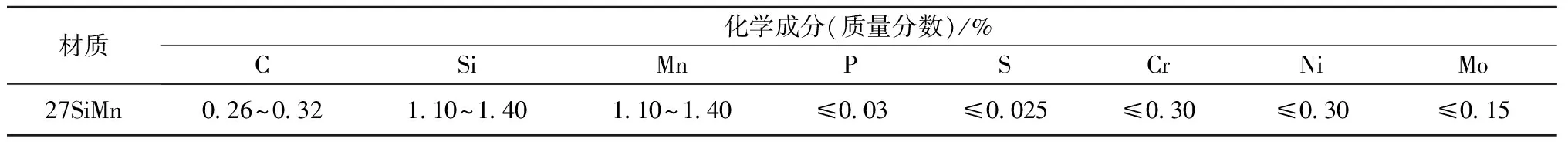

采用煤矿液压支架上油缸内的零部件导向套作为研究试样,导向套材质为27SiMn,化学成分见表1,结构如图1所示。导向套内径为100 mm,外径为125 mm,采用电镀铜锡合金工艺。导向套试样工艺流程:下料→粗车→调质→精车→钳→电镀铜锡合金→抛光,镀层厚30~50 μm,编码为a1,a2,…。导向套成品图片如图2所示。

图1 导向套结构Fig.1 Structure of guide sleeve

图2 导向套成品外观Fig.2 Finished product of guide sleeve

表1 导向套基体化学成分Tab.1 Chemical composition of guide sleeve substrate

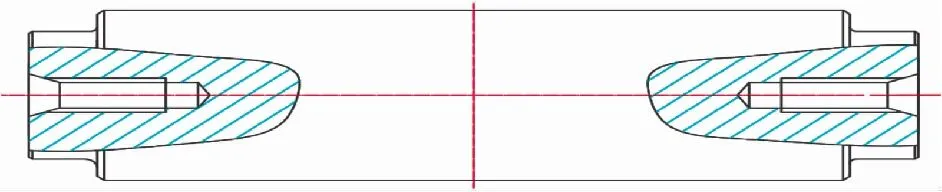

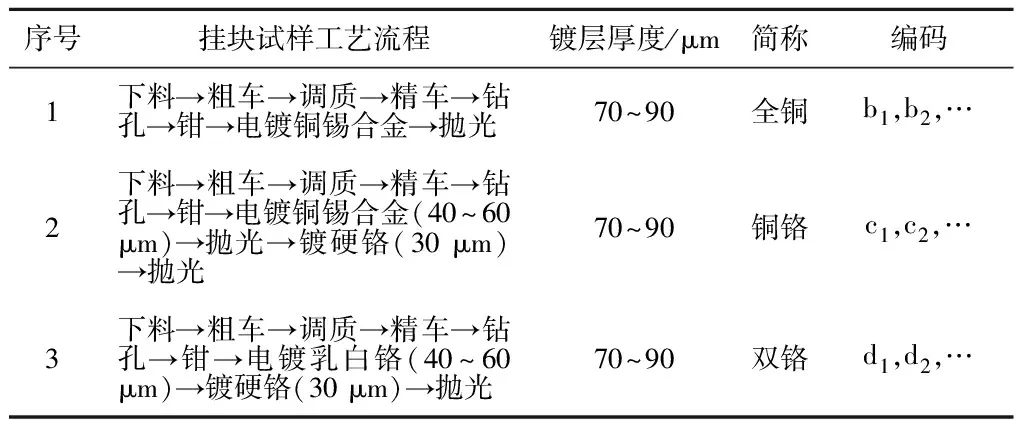

1.1.2 井下挂块试样图纸、外形尺寸

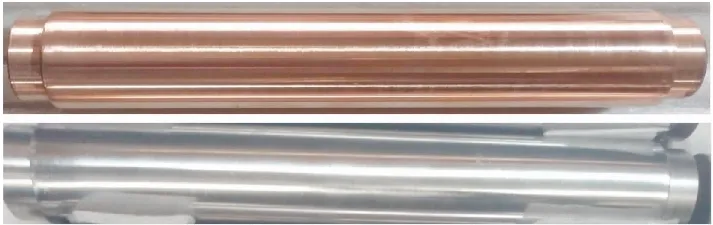

煤矿井下挂块试样采用实心棒料,材质为27SiMn,化学成分同表1,直径为45 mm,长度为300 mm,外形尺寸如图3所示。采用电镀铜锡合金、电镀铜锡合金+硬铬、电镀乳白铬+硬铬工艺。挂块试样成品如图4所示,工艺流程见表2。

图3 挂块试样结构Fig.3 Structure diagram of hanging sample

图4 挂块试样外形Fig.4 Finished product of hanging sample

表2 挂块试样工艺流程Tab.2 Process flow of hanging sample

1.2 电镀工艺流程

(1)电镀铜锡合金工艺流程。上工装→阳极除油→水洗→酸洗→水洗→电活化镀铜锡合金→水洗→下工装→抛光。

(2)电镀铜锡合金+硬铬工艺流程。上工装→阳极除油→水洗→酸洗→水洗→电活化→镀铜锡合金→水洗→下工装→抛光→上工装→水洗→镀硬铬→下工装→抛光。

(3)电镀乳白铬+硬铬工艺流程。上工装→阳极除油→水洗→酸洗→水洗→电活化→镀乳白铬→镀硬铬→下工装→抛光。

1.3 盐雾试验

根据ISO 9277和GB/T 10125—1997《人造气氛腐蚀试验—盐雾试验》标准,研究不同电镀工艺在实验室模拟腐蚀环境中的防腐性能。本文采用酸性盐雾腐蚀试验(ASS)。

煤矿井下工作面用水标准MT 76—2011《液压支架用乳化油、浓缩液及其高含水液压液》要求,Cl-含量为200 mg/L。上述酸性盐雾试验中的Cl-含量为30.5 g/L,是煤矿井下用水中Cl-含量的150倍。单就Cl-的腐蚀环境衡量,盐雾试验1 d大约和煤矿井下150 d的腐蚀程度相当。

ASS酸性盐雾试验条件:①溶剂。采用蒸馏水或去离子水。②溶质。氯化钠含量为(50±5) g/L。③pH值。用0.5 ml/L的冰乙酸调整溶液pH值为3.1~3.3。④过滤。为避免堵塞喷嘴,溶液在使用之前必须过滤。⑤温度。盐雾箱内温度为(35±2) ℃。⑥沉降速度为每80 cm2面积1~2 mL/h。

1.4 H2S模拟腐蚀环境试验

为研究H2S对不同表面处理工艺的影响,同时减少试验周期,根据标准QB/T 3831—1999《轻工产品金属镀层和化学处理层的抗变色腐蚀试验方法 硫化氢试验法》采用实验室模拟H2S环境测试不同表面处理工艺的耐腐蚀性能。

H2S腐蚀环境试验条件:①溶剂采用蒸馏水或去离子水;②H2S浓度0.5%±0.1%;③温度为42 ℃;④相对湿度90%±5%。

1.5 煤矿井下环境试验

1.5.1 井下环境

实验室模拟腐蚀试验环境单一,例如酸性盐雾腐蚀试验,其腐蚀介质主要为Cl-和H+,结果可作为腐蚀机理讨论的依据。但煤矿井下工作面环境复杂多样,挂块试验结果受多种腐蚀介质、多种环境的影响,需对失效后的挂块试样进行测试分析才能探讨其腐蚀机理。

1.5.2 挂块过程

煤矿井下工作面长200多m,选择工作面中间部位的支架上,将试块挂在2个立柱之间的防护网上面。工作面中间支架上容易观察,在采煤过程中,工作面进风口将煤灰、粉尘等带到试块表面,环境恶劣;顶板喷淋水喷洒在试块镀层上;采煤时煤层中的有害气体逸出后,直接接触镀层。工作面中间支架立柱附近能够客观反映煤矿井下恶劣的腐蚀环境。井下试样挂块周期为13个月,约390 d后将试样取出进行检测分析。井下挂块实物如图5所示。

图5 煤矿井下挂块现场Fig.5 Scene pictures of hanging samples in coal mine

1.5.3 腐蚀产物分析方法

(1)金相及表面形貌。将腐蚀严重的挂块试样锯开,将其线切割成更小的试块,在超声波清洗机中,用丙酮除油清洗后,进行镶嵌、打磨、抛光,吹干置于干燥器中备用。采用DMI8-C 莱卡金相显微镜观察镀层横截面腐蚀形貌,对横截面表面形貌进行表征。

(2)SEM分析及能谱表征。采用JSM-6510LV 型扫描电子显微镜观察镀层表面的腐蚀形貌和状态,采用INCAx-act 型能谱仪分析镀层表面腐蚀产物。

2 结果讨论

2.1 盐雾腐蚀试验研究

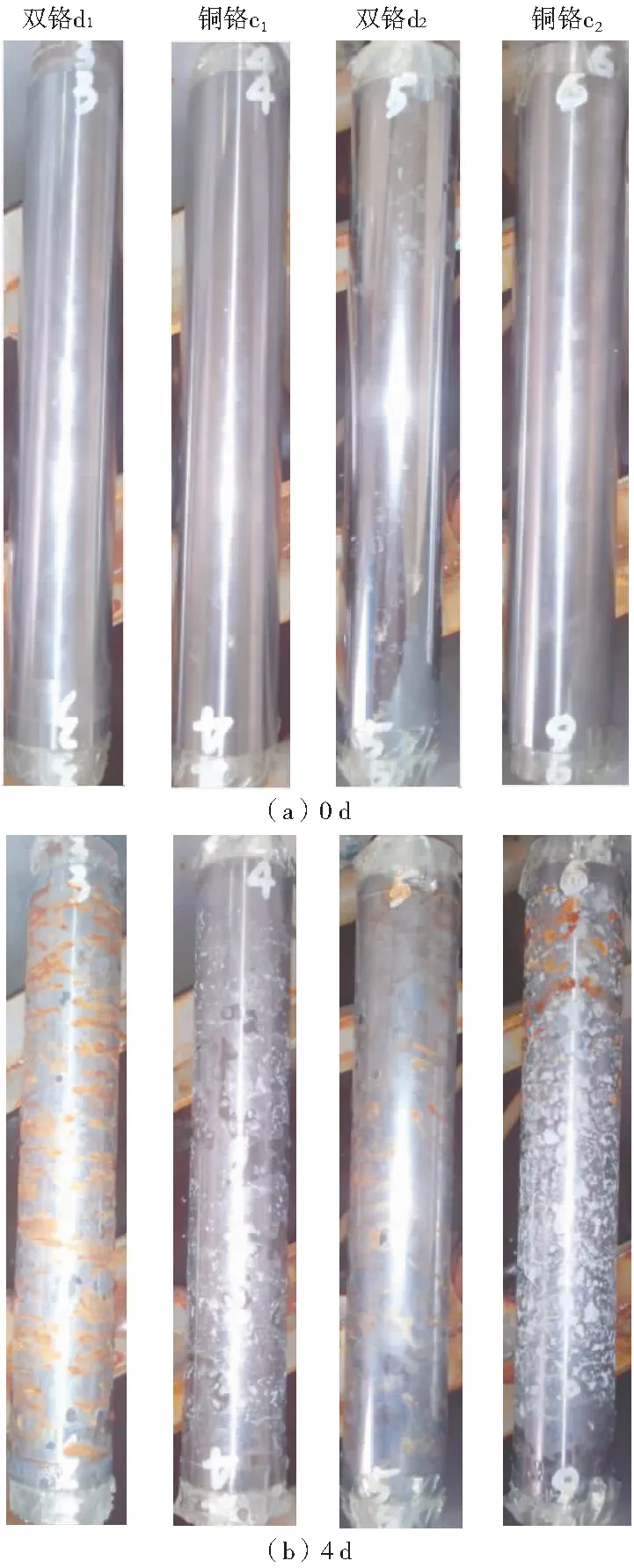

井下挂块试样的酸性盐雾腐蚀试验(ASS)如图6所示。图6中,c1、c2为铜铬试样,d1、d2为双铬试样,全铜试样在盐雾试验中容易生成铜绿,表面腐蚀点观察、分辨困难,未进行盐雾试验。由图6可看出,双铬试样d1、d2酸性盐雾试验4 d后表面出现了大范围的红色锈蚀,表明腐蚀已经深入铁基体;c1铜铬试样表面无红色锈蚀,c2铜铬试样表面只有少量的红色锈蚀。酸性盐雾试验环境中的腐蚀介质主要为Cl-和H+,试验结果表明铜铬镀层在单一Cl-和H+环境下的耐蚀性优于双铬镀层。

图6 挂块试样酸性盐雾试验Fig.6 Acid-salt spray testing of hanging samples

2.2 H2S模拟环境腐蚀试验

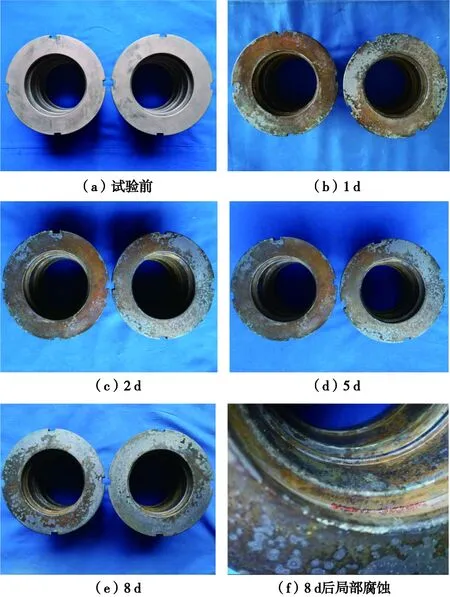

由于实验室模拟H2S环境的试验箱为特制产品,且尺寸受限,b1试样较长,故制作a1、a2铜锡合金试样用于实验室模拟H2S环境试验,a1、a2和b1电镀工艺完全相同。铜锡合金试样a1、a2在实验室模拟H2S环境中的照片如图7所示,共进行8 d试验。由图7可以看出,1 d后试样表面即出现严重变色,轻微发黑现象;5 d后试样表面出现严重变色及发黑现象,但未出现基体锈蚀;8 d后试样表面出现严重变色及发黑现象,边缘出现红色铁锈。随着试验周期的延长,腐蚀逐渐加重。从8 d后局部腐蚀图片可看出,一些部位铜锡合金镀层已经腐蚀变色,严重腐蚀部位出现了红色的铁锈,说明腐蚀已经深入镀层内部,铁基体受到破坏。试验结果表明,铜锡合金镀层在硫化氢环境中会出现腐蚀。

图7 试样a1、a2在实验室模拟H2S环境中的照片Fig.7 Pictures of a1 and a2 in the simulated H2S laboratory environment

2.3 挂块试验分析

2.3.1 挂块试样截面形貌分析

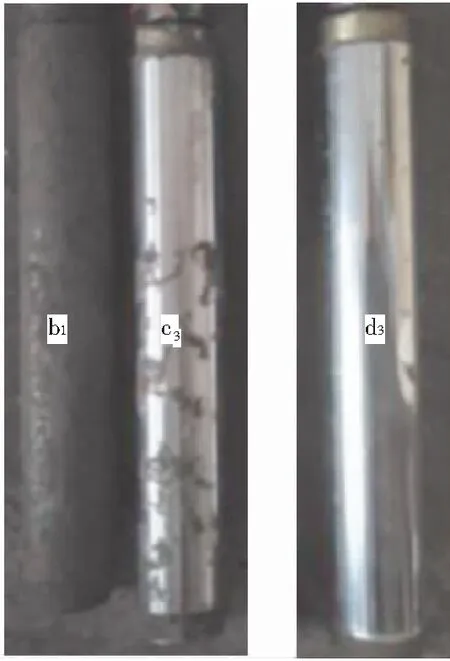

黄陵某矿井下挂块试验前的照片如图4所示,13个月后井下挂块的外观腐蚀形貌如图8所示。由图8可看出,挂块试样中铜锡合金试样b1和铜铬试样c3都出现了严重的腐蚀,尤其是b1试样,表面没有完好的铜层,被腐蚀产物和煤灰覆盖;试样c3表面镀层像被“吃掉”一样,腐蚀直至基体,腐蚀严重的部位铜层完全脱落,只剩铬层和铁锈,用手轻轻一揭,就能将铬层撕下来,试样下半部基本都被腐蚀,只有上半部剩余的1/4区域,外观看起来比较完好;但是试样d3双铬镀层没有出现锈蚀,表面镀层完好。

图8中的d3为双铬试样,镀层表面完好,未发现腐蚀现象;试样表面腐蚀形貌图及取样位置如图9所示,挂块试样截面如图10所示。由图10(a)、图10(b)可知,厚度均匀的铜层被腐蚀得残缺不全,和基体已经分离;图10(c)为完好的铜铬层,镀层厚度均匀,和基体结合较好;图10(d)为铜层被腐蚀破坏后,有害离子和介质腐蚀铁基体后的腐蚀产物将镀层顶出,镀层弯曲变形,最终导致镀层和基体分离;图10(e)、图10(f)为完好的镀层受到严重腐蚀后只剩一截镀层,其余镀层从基体脱落、断裂、丢失,且镀层变形后和基体的结合力变差,对基体起不到保护作用。由图10(f)可看出,其中一截铜铬镀层断裂,但是断裂后两层镀层仍连接在一起,表明试样中铜层先被腐蚀后,和铬层一起从基体剥离、断裂、脱落。

图8 黄陵某矿井下挂块形貌Fig.8 Surface pictures of hanging samples in a certain coal mine of Huangling

图9 黄陵某矿挂块试样表面腐蚀形貌图及取样位置Fig.9 Pictures of corrosion morphology and sampling site of hanging sample surface in a certain coal mine of Huangling

图10 挂块试样截面Fig.10 Sectional pictures of hanging samples

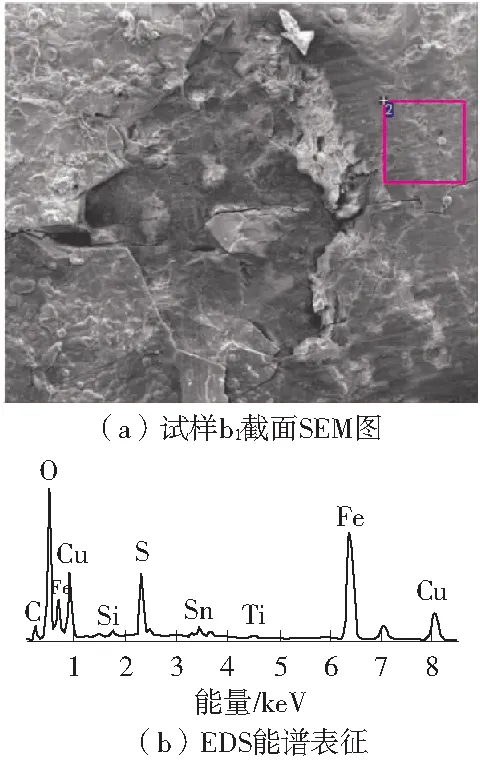

2.3.2 挂块试样EDS能谱分析

图9中b1试样圆圈位置处的镀层截面SEM图如图11所示。图11中方形区域内腐蚀产物能谱表征见表3。由图11可看出,铜锡合金试块b1镀层表面腐蚀产物中化学成分主要为Fe、O、S、Cu、Sn等。C为煤灰的主要成分;Fe和O是铁锈四氧化三铁的主要成分,表明腐蚀已导致镀层破坏且延伸至铁基体;Cu、Sn是铜锡合金镀层中的元素;S元素含量很高,质量百分比达到5.35%,试块分析前采用超声波设备在丙酮溶液中清洗过,但仍有黑色腐蚀产物黏附在表面,煤灰中S含量<1%且不容易与铜发生反应,表明S是从井下气体H2S中附着到镀层表面与铜发生反应。

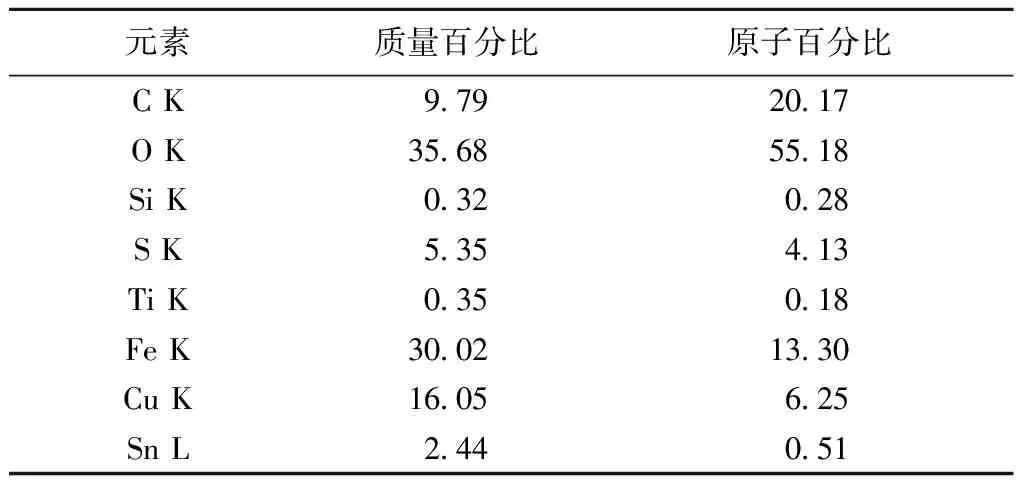

表3 试样b1化学成分Tab.3 Chemical composition of sample b1 %

图11 试样b1截面SEM图及EDS能谱表征Fig.11 Sectional SEM image and EDS spectrum of hanging sample b1

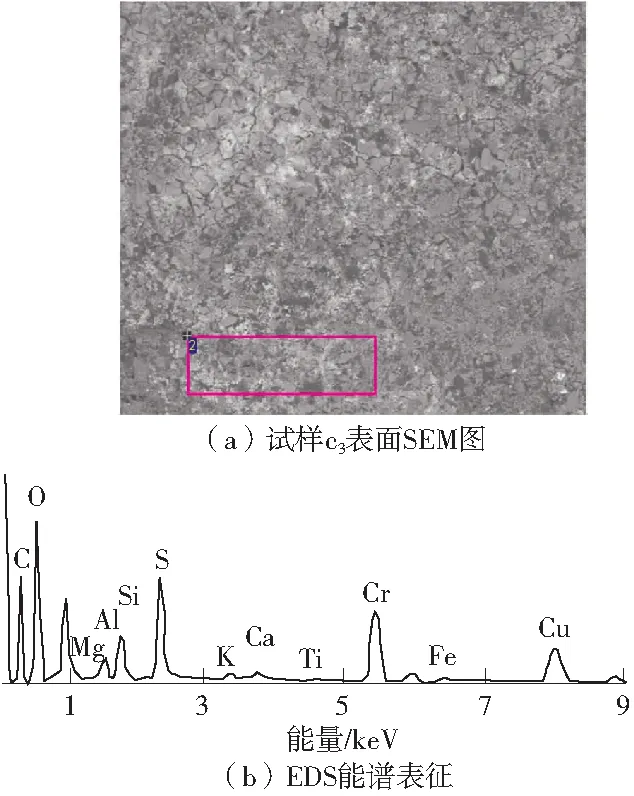

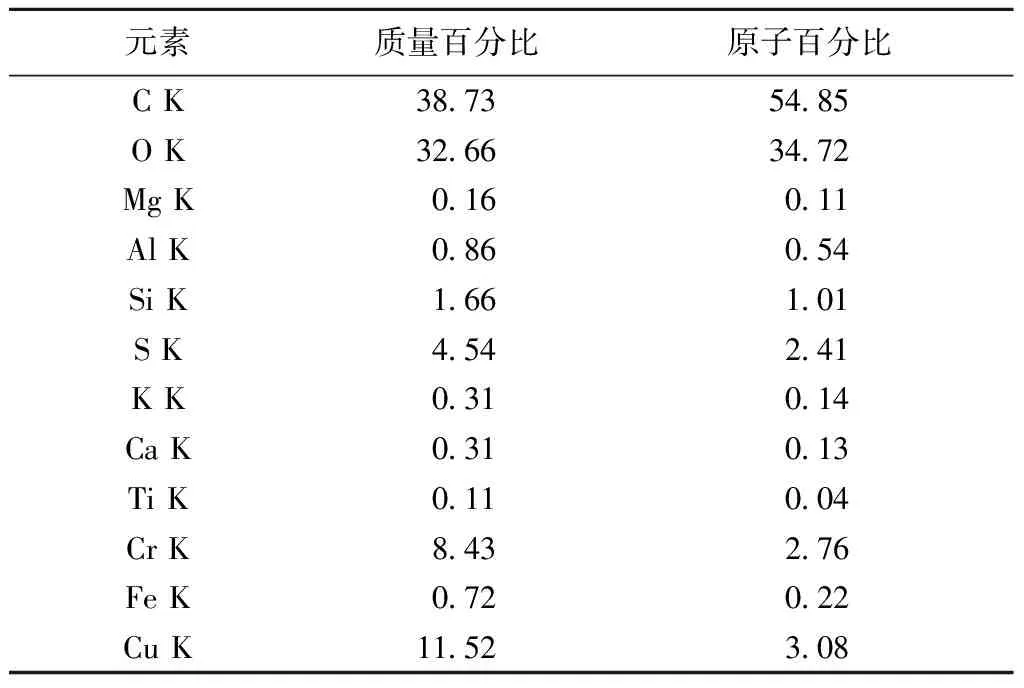

图9中c3试样圆圈位置处的截面镀层SEM图如图12所示。图12中方形区域内腐蚀产物的能谱表征见表4。可看出,铜铬试样c3镀层表面腐蚀产物中化学成分主要为C、O、S、Cr、Cu等。C、O为试块表面黏附少量煤灰的主要组成元素;S元素质量占比为4.54%;Cr、Cu为铜铬镀层主要成分;只测出少量Fe元素,表面腐蚀已破坏铜铬镀层,铁基体露出,之后腐蚀会更严重。

图12 试样c3表面SEM图及EDS能谱表征Fig.12 Sectional SEM image and EDS spectrum of sample c3

表4 试样c3化学成分Tab.4 Chemical composition of sample c3 %

2.4 镀铜层在井下H2S环境中腐蚀机理分析

煤中硫的赋存形态分为无机硫和有机硫2大类。煤中有机硫为与有机质结合的硫,它的组成结构复杂,有机硫中能溶于酚的组分叫树脂质硫,不溶于酚的叫腐植质硫。无机硫是煤的矿物质中硫化物硫和硫酸盐硫的总称。硫化物硫指煤中以各种金属硫化物形态存在的硫。其中绝大部分是以黄铁矿硫(FeS2)形式存在,少数为白铁矿硫(FeS2),一般不会对铜锡合金镀层产生腐蚀。且煤中硫含量很低,一般为0.5%~1.0%,FeS2和铜镀层在井下潮湿环境不会发生反应。

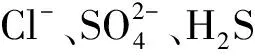

矿井中硫化氢的主要来源:坑木等有机物腐烂;含硫矿物遇水分解;从老空区和旧巷积水中放出;爆破工作中产生;采煤过程中的伴生气体。硫化氢比空气重(相对密度为1.17),且极易溶于水而形成氢硫酸。氢硫酸为酸性溶液,对铜、铬、铁等材料都有很强的腐蚀作用。黄陵某矿井下采煤过程中,有H2S气体逸出,严重时会刺激人的眼睛,无法睁开眼睛,且伴有臭鸡蛋味。可见,煤层伴生气体是黄陵二号矿井工作面中H2S的主要来源。

在煤矿井下H2S存在的环境中,工作面除尘需要使用大量的水,由于吸附—凝聚的作用,无论铜镀层还是铜铬镀层表面都会形成一层薄液膜。即使有铬层保护,H2S气体也能够从铬层表面微小的孔隙进入内部与铜接触,H2S溶于水并发生逐步电离而使液膜具有酸性,增加了阴极的去极化作用,同时铜层表面发生电化学反应,此时在铜表面生成CuS等腐蚀产物。其主要的化学反应过程如下:

生成的CuS是一种疏松的黑色腐蚀产物,无法在铜层表面形成致密的保护膜,同时该腐蚀产物沉积在铜材表面起吸附水分的载体作用,促进腐蚀加剧。H2S浓度的高低直接影响铜的腐蚀速率。随着H2S含量的增加,铜电极的腐蚀电位负移,反应活性增大,铜腐蚀的电化学反应阻力减小,铜的腐蚀速率增加。在煤矿井下工作面上,相比检修班,采煤过程中H2S的释放浓度更高,对铜镀层的腐蚀更剧烈。检修班时,井下不采煤,通风良好,H2S的浓度降低,铜镀层的腐蚀相会降低。

相对湿度也是影响铜在H2S环境中腐蚀的一个因素。铜在H2S环境中短期暴露,主要腐蚀产物为CuS,这种硫化作用对环境的相对湿度很敏感。在相对低的湿度下,铜的氧化物能够抑制铜在H2S中发生腐蚀,随着相对湿度的增加,这层氧化物的保护作用减小。根据文献记载[14-15],长期暴露在H2S环境中的腐蚀产物生长经过3个阶段,初期生成铜的氧化物,6个月后,形成铜的硫化物,同时铜的氧化物生长速率增加,9个月后,铜的氧化物转化为铜的硫化物。

相对于钢铁基体,铜锡合金为阴极保护层,靠镀层的致密性保护铁基体不受腐蚀,一旦镀层被H2S气体腐蚀导致表面出现破损,煤矿井下工作面中水质、煤灰等有害介质进入铜层内部,铜、铁组成腐蚀原电池,会加速铁基体的腐蚀。

综上,煤矿井下油缸表面铜镀层在H2S环境中的主要腐蚀过程如下:H2S从煤层中溢出→遇水生成氢硫酸→从镀层孔隙入侵至铜镀层→黏附在镀层表面→与铜反应生成CuS等黑色物质→体积膨胀、破坏铜层和铬层→更多H2S、H+和Cl-遇水进入→腐蚀进一步恶化。

3 结论

(1)酸性盐雾腐蚀试验(ASS)结果表明,铜铬镀层在仅有Cl-和H+的腐蚀环境下耐蚀性优于双铬镀层。

(2)在实验室模拟H2S腐蚀环境下,铜锡合金镀层表面变色变暗,出现黑色腐蚀。8 d后出现严重腐蚀,局部腐蚀至铁基体出现红锈。

(3)在含有H2S气体的煤矿环境下进行挂块,试验大约13个月后,双铬试样镀层完好,表面未发现腐蚀;全铜和铜铬试样镀层都出现了严重腐蚀,腐蚀产物呈现黑色黏附在试样表面,腐蚀产物中主要含有Fe、O、S、Cu、Sn、S等元素。

(4)H+和Cl-等腐蚀离子不是铜锡合金镀层失效的主要原因,H2S气体遇水附着在镀层表面,增加阴极去极化作用,生成CuS的腐蚀产物,破坏镀层后其他有害离子进入内部,导致铁基体更严重的腐蚀。

(5)在含有H2S气体的煤矿环境下,铜锡合金镀层的腐蚀现象最严重,甚至出现铜层完全脱落的情况;双铬镀层的耐腐蚀性能较优,镀层较为完好,能够起到对基体的防护。