涪陵页岩气田井场规划技术研究

2022-06-25熊青山

石 芳,熊青山,李 微,王 柯,刘 恒

(长江大学 石油工程学院,湖北 武汉 430100)

井工厂施工流程主要影响因素为钻机拆迁装及移动时间、各次中完作业时间和完井作业时间。当钻机拆迁装及移动时间少于各次中完作业时间或完井作业时间时,相同开次作为一个批量化作业流程。从式井常规钻井模式井场面积大,钻机搬迁安装次数多,中完井作业时间长,还存在完井油基钻井液性能恶化和含油钻屑污染问题[1]。钻机任意方向、纵向和横向移动,不同钻机移动时间不同,调查钻机移动时间,为批量化作业流程设计提供依据。通过钻机搬迁安装、开钻准备、中完作业及完井作业时间降低率评价,优选工厂化作业流程。国内页岩气通常位于地貌复杂地区,布井受限,井场面积及形状变化大,为减少丛式井平均单井占地面积、提高平台井数和减少非钻进作业时间,开展井位及井组布置、井口及井组间距优化技术研究[2]。

1 井位布局技术研究

1.1 布井方向研究

复杂山地井场形状复杂,为提高丛式井井数,开展复杂山地布井方向与自动化钻机移动方向匹配性研究。布井方式线是指丛式井井口中心连线方向,应与钻机移动方向相同。自动化钻机横向移动方向线与大门坡方向线垂直,纵向移动方向线与大门坡方向线平行[3]。

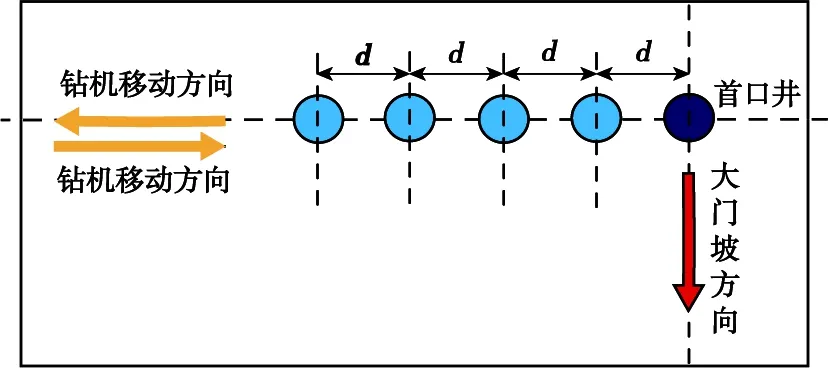

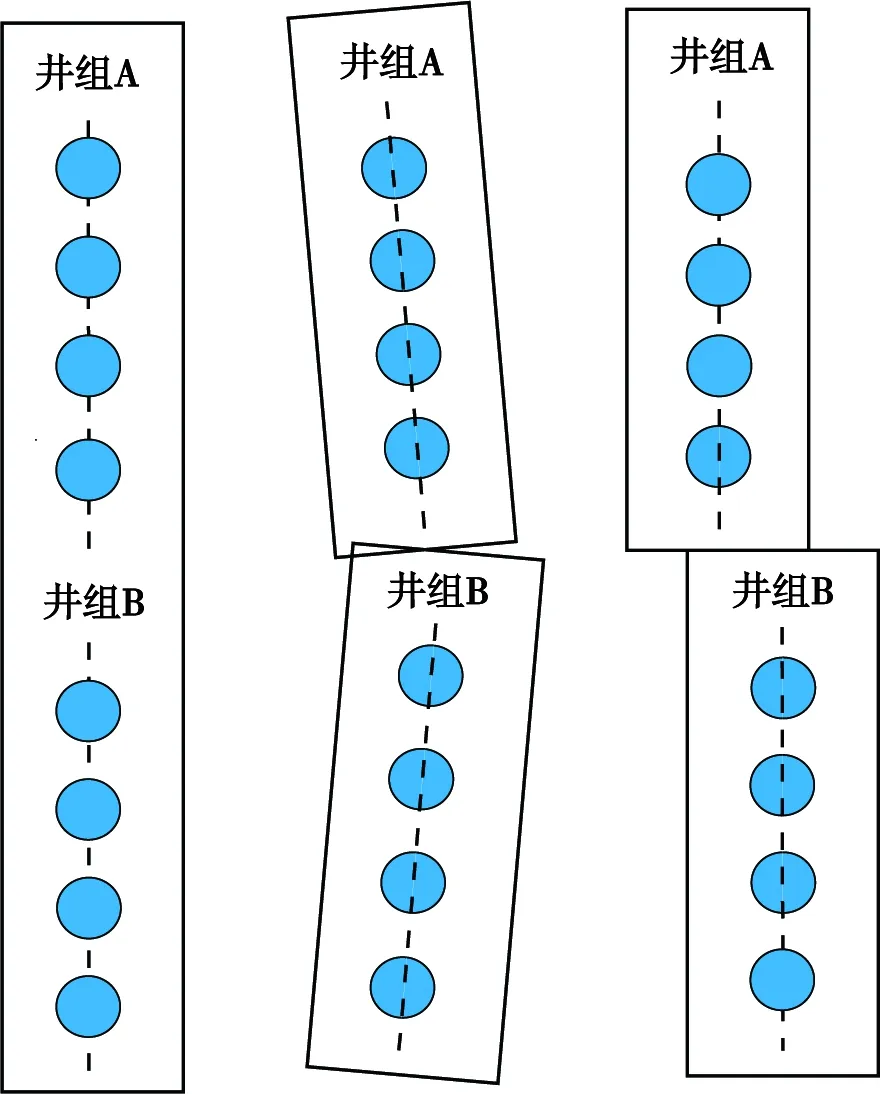

(1)横向布井方案。井口中心连线与大门坡方向线垂直,井口间距相同,适用于井场宽度大、长度小的井场,自动化钻机横向移动进行工厂化作业。单井组横向布井如图1所示。

图1 单井组横向布井方案Fig.1 Horizontal well layout scheme for a single well group

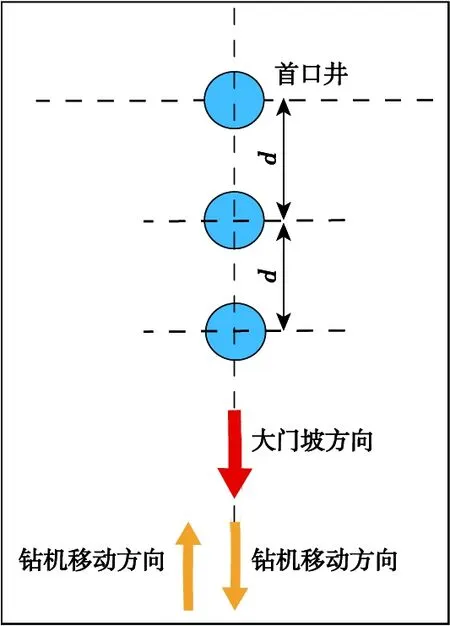

(2)纵向布井方案。井口中心连线与大门坡方向线平行,井口间距相同,适用于井场长度大、宽度相对小的井场,自动化钻机纵向移动进行工厂化作业。单井组纵向布井如图2所示。

图2 单井组纵向布井方案Fig.2 Single well group longitudinal well arrangement scheme

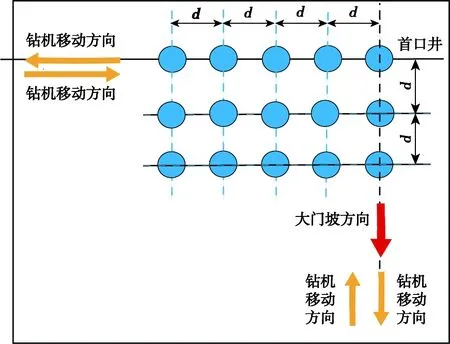

(3)任意方向布井方案。井口中心连线与大门坡方向线平行或垂直,井口间距相同,适用于长度和宽度相近的正方形井场,自动化钻机横向和纵向交叉进行工厂化作业。单井组任意方向布置如图3所示。

图3 单井组任意方向布置方案Fig.3 Layout plan of single well group in arbitrary direction

1.2 井组布置方式研究

双钻机或多钻机同时进行工厂化作业,面临钻机位置优选及间距优化问题,为减少井场面积,开展丛式井井组间距优化研究[4]。

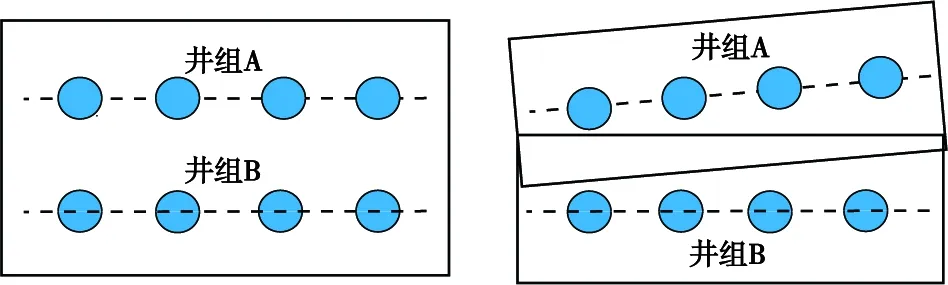

(1)双井组平行线型布置方案。平行线型布井是指井口中心连线互相平行或接近互相平行,适用于近正方形井场,如图4所示。

图4 双井组平行线型布置方案Fig.4 Parallel linear layout of double well groups

(2)双井组直线型布置方案。直线型布井是指井口连线成一条直线或折线,适用于长条形井场,如图5所示。

图5 双井组直线型布置方案Fig.5 Straight-line layout scheme of double well group

2 井场设施布置技术研究

井场设施包括钻机及辅助设施(包括清水池和污水池)[5]。

2.1 井场设施分类方法

井工厂钻机快速移动应尽量减少移动部分,钻机及装置可分为3个部分:移动部分、不移动部分和拆装部分。

(1)移动部分。井架及底座,包括钻台上的钻具、井口工具、钻台偏房、顶驱装置及控制房、防喷器组、Z字型电缆槽等。

(2)不移动部分。节流压井管汇、液气分离器、泥浆泵、循环罐(含固控设备)、泥浆储备罐、配电房、网电房、井场住房、材料房等。

(3)拆装部分。拆装部分是指与钻台连接的油、气、水、电、泥浆、通信数据、井控、人行走道、逃生装置等线路或装置。主要包括:防喷管线、远程控制台液控管线、节流控制箱液控管线、司控台气管束、节流控制箱气管束、电源线、地面高压管线、反循环压井管线、高架槽、录井数据线、H2S及可燃气体监测仪数据线、摄像头数据线、顶驱数据线、大门坡、管架台、钻台梯子、逃生装置、逃生滑道等。

2.2 井场设施布置方案

(1)井组横向布井井场布置方案。①井位布置方案:井工厂首口井布置在井场右侧,布井方向由右至左。②不移动部分布置方案:循环罐、储备罐、泥浆泵、发电机组或网电设备(高压房、补偿房)、电液气控制集成模块、泥浆材料、固井灰罐、油料罐、材料房及井场值班房、节流压井管汇、液气分离器等,按行业标准规定摆放,不影响钻机移动。③移动部分布置方案:SCR控制房、电缆折叠架、管排架、大门坡、跑道、上钻台梯子以及井口防喷器组,钻机移动前拆除或搬迁。

(2)井组纵向布置井场布置方案。①井位布置方案:井工厂首口井布置在井场后侧,布井方向由后至前。②不移动部分布置方案:循环罐、储备罐、泥浆泵、发电机组或网电设备(高压房、补偿房)、电液气控制集成模块、泥浆材料、固井灰罐、油料罐、材料房及井场值班房、节流压井管汇、液气分离器等,按行业标准规定摆放,不影响钻机移动。③移动部分布置方案:SCR控制房、电缆折叠架、管排架、大门坡、跑道、上钻台梯子以及井口防喷器组,钻机移动前拆除或搬迁。

(3)井组任意方向布置井场布置方案。①井位布置方案:井工厂首口井布置在井场右侧后方,先横向后纵向布井,横向井口中心连线垂直距离应满足钻机安全移动。②不移动部分布置方案:循环罐、储备罐、泥浆泵、发电机组或网电设备(高压房、补偿房)、电液气控制集成模块、泥浆材料、固井灰罐、油料罐、材料房及井场值班房、节流压井管汇、液气分离器等,按行业标准规定摆放,不影响钻机移动。③移动部分布置方案:SCR控制房、电缆折叠架、管排架、大门坡、跑道、钻台梯子及井口防喷器组,钻机移动前拆除或搬迁。

2.3 井场设施布置方案评价

优化工厂化井场布置方案,减少钻机移动前后拆装工作量及移动设施数量,以缩短钻机移动时间。

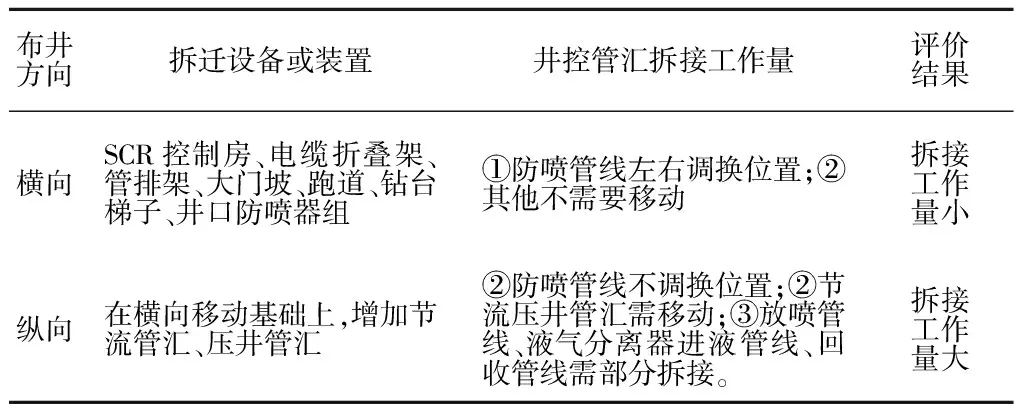

(1)拆装工作量评价。钻机移动拆装工作量见表1。由表1可知,井组纵向布井节流压井管汇需要移动,拆装工作量大。

表1 钻机移动拆装工作量Tab.1 Drilling rig mobile disassembly and assembly workload

(2)钻机移动时间调查。钻机任意方向、纵向和横向移动,不同钻机移动时间不同,调查钻机移动时间,为批量化作业流程设计提供依据。钻机移动时间见表2。由表2可知,井工厂模式增加钻机移动时间;步进式、轮轨式、电动滑轨式、机械/半电动滑轨式钻机移动时间依次增加。

表2 钻机移动时间Tab.2 Drilling rig moving time

(3)移动速度评价。①横向。井间移动时间<4 h,移动较快。②纵向。井间移动时间36 h,井组纵向布井节流压井管汇需移动,移动速度慢。

3 最小井口间距研究

井口间距是指丛式井(井组)相邻井井口中心的距离。最小井口间距应确保相邻井井眼不发生垮塌贯通、不发生漏失压力窜通、现有优快钻井技术条件下直井段不发生碰井眼以及满足井口装置安全安装要求。

3.1 防漏防窜最小井口间距研究

3.1.1 相邻井井眼不贯通最小间距

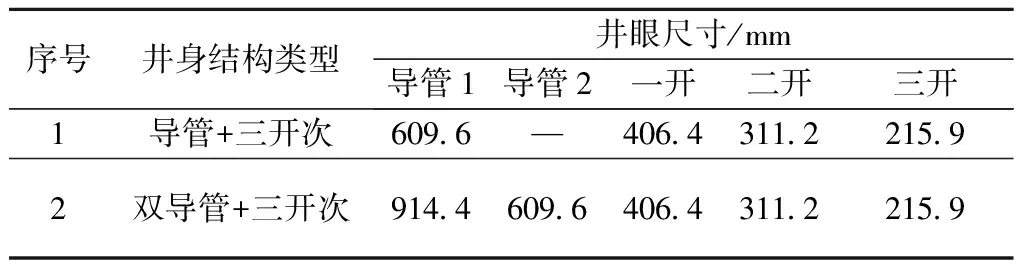

根据涪陵页岩气田不同区块的地质特点,配套有“导管+三开次”与“双导管+三开次”2种井身结构[6],井身结构各开次井眼尺寸见表3。

表3 涪陵页岩气田井眼尺寸Tab.3 Wellbore size of Fuling shale gas field

涪陵页岩气井的定向点一般在二开,导管、一开、二开上部均为直井段。

(1)导管1井。φ914.4 mm的井眼一般段长30 m,地层岩性主要是地表的浮土层,一般扩径率在9%~15%。

(2)导管2井。φ609.6 mm的井眼,地层为自流井、须家河、雷口坡组,地层胶结差,易垮塌,一般扩径率11%~25%,部分雷口坡地层角砾岩发育,井径扩大率可达90%。

(3)一开。φ406.4 mm的井眼,地层为嘉陵江、飞仙关组,岩性主要以灰岩为主,地层坚硬、稳定,一般扩径率在3%~5%。

(4)二开。φ311 mm的井眼,地层为飞仙关、长兴、龙潭、茅口、栖霞、黄龙组,岩性也主要以灰岩为主,地层坚硬、除龙潭组煤层外,其他相对较稳定,一般扩径率在5%~12%。

根据涪陵气田页岩气井的井眼直径及井径扩径率的分析,当井眼中心距大于最大井眼最大扩径值,且附加一定安全距离的条件下,可保证井眼不沟通。

L≥Dmax+ΔL

式中,L为两井眼间的安全中心距;Dmax为最大井眼的最大扩径值;ΔL为井眼间安全夹皮墙厚度,一般1 m以上。

计算可知,从井眼尺寸及井径扩大率的角度,涪陵工区“井工厂”化作业,井眼不穿通的最小井口间距2.16 m。

3.1.2 相邻井间压力不窜通最小间距

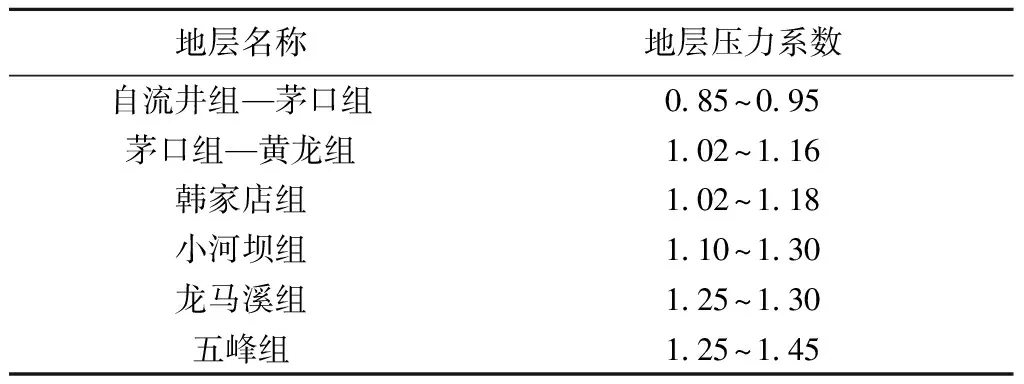

(1)地层压力系数。涪陵工区地层名称与地层压力系数见表4[7]。

表4 涪陵工区地层名称与地层压力系数Tab.4 Formation name and formation pressure coefficient in Fuling work area

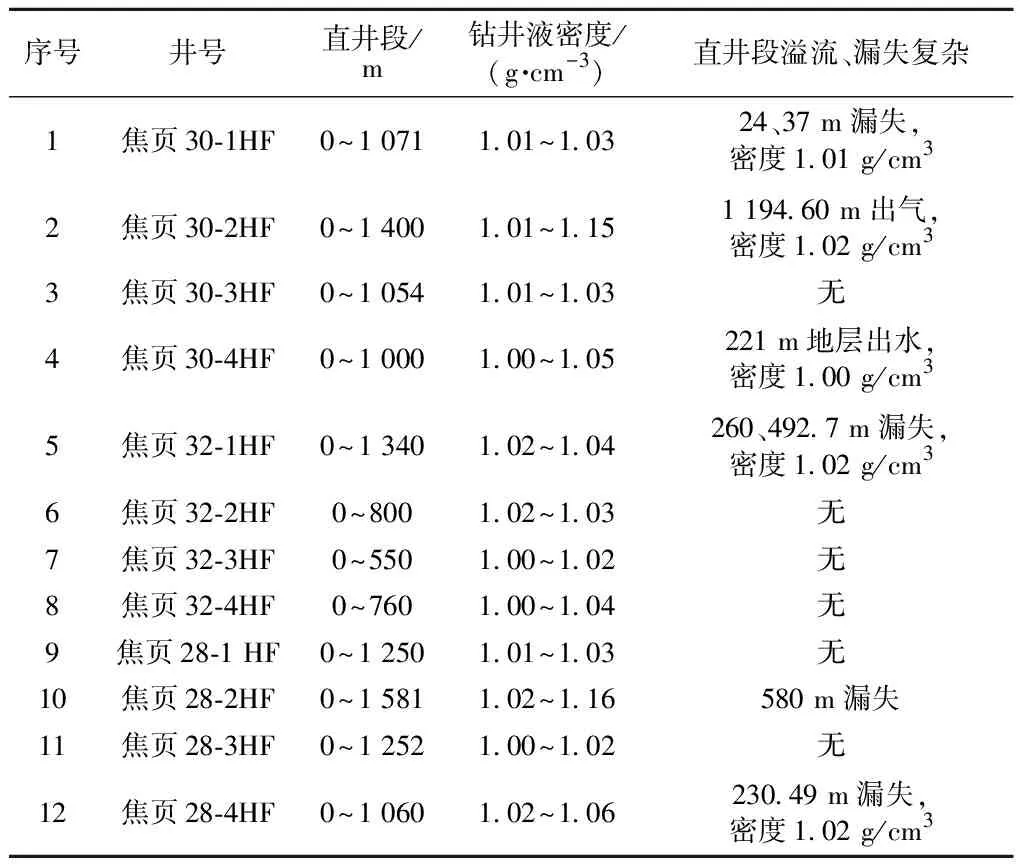

(2)直井段钻井液密度。对涪陵工区焦页30、焦页32、焦页28平台3个井组,共12口井直井段的钻井液密度及溢流漏、复杂进行了统计分析,直井段钻井液密度一般在1.16 g/cm3以下,远低于上部地层的破裂压力;同平台井,井眼间距10 m,相邻两井眼间溢、漏复杂发生无直接的联系,见表5。由表5可知,井眼口间距在10 m以上,能保证钻进、压井不发生井间压力窜通。

表5 直井段漏失密度统计Tab.5 Statistics of lost circulation density in vertical interval

3.2 防碰最小井口间距研究

涪陵焦石坝区块相邻平台多采用交叉布井模式,不仅考虑相邻平台交叉井的大斜度井段防碰,更重要是要考虑同平台井上部井段防碰[8]。井口间距、井场方向、钻探顺序、造斜点深度等是上部井段防碰的关键因素。井间距选择研究的因素为防碰和防斜。

(1)直井段防斜防斜技术调研。出现井眼相碰风险时,轨迹绕障纠偏的成本低,钻井速度快。涪陵页岩气井一开φ406.4 mm井眼纠偏、绕障,工具成本高、纠偏效果差,钻井速度慢,而二开φ311.2 mm井眼的轨迹控制工具、仪器成熟,钻井速度快,因此涪陵工区井间距选择应优先考虑一开直井段的井眼安全,不在φ406.4mm井眼进行防碰绕障,可较大程度降低钻井成本、提高钻井速度。

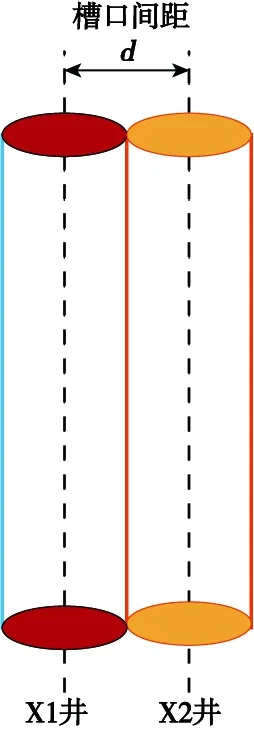

严格控制涪陵页岩气井井间距,保证“井工厂”作业时,每口井的一开直井段闭合距都不超过井口间距的一半距离[9],也就是如图6 所示的安全圆柱内,就能保证整个平台的直井段安全钻进。

图6 直井段槽口间距Fig.6 Vertical interval well spacing

(2)直井段闭合距统计分析。“井工厂”模式下相邻井直井段轨迹可控,不发生相互侵扰、碰撞。涪陵地区目前PDC钻头+螺杆复合钻井技术,通过对涪陵工区多平台多口井的统计(表6),该区块一开φ406.4 mm井眼深度多在500~700 m,且直井段不宜斜,一般中完井深闭合距在5 m以内。

表6 直井段闭合距统计Tab.6 Statistics of closed interval in vertical interval

根据数据统计分,井口间距选择10 m,多数井能保证一开中完闭合距在安全圆柱体之内。

3.3 井口装置最小安装间距研究

涪陵页岩气井的井口,按页岩气工程建设的阶段可分为,钻井、压裂、采气3个不同阶段,不同阶段井口组合及配套不同。

(1)钻井井口装置安装尺寸。套管头(一级套管头+二级套管头)+封井器组合;一级套管头(含闸门)长为1 860 mm,主体外径为850 mm,高为520 mm;二级套管头(含闸门)长为2 270 mm,主体外径为850 mm,高为1 060 mm。

(2)压裂井口装置安装尺寸。套管头(一、二级套管头)+油管头+1号闸门+2号闸门+压裂配套装置;一级套管头(含闸门)长为1 860 mm,主体外径为850 mm,高为520 mm;二级套管头(含闸门)长为2 270 mm,主体外径为850 mm,高为1 060 mm;油管头(含闸门)长为2 950 mm,主体外径为850 mm,高为765 mm。

(3)采气井口装置安装尺寸。套管头(一、二级套管头)+油管头+采气树;一级套管头(含闸门)长1 860 mm,主体外径850 mm,高520 mm;二级套管头(含闸门)长2270mm,主体外径850mm,高1 060 mm;油管头(含闸门)长2 950 mm,主体外径850 mm,高765 mm;油管头长2 040 mm,宽730 mm,高1 793 mm。

(4)钻机移动安全井口间距。通过下沉套管头部分(套管头顶面低于地面),横移井工厂作业,横向井间距满足套管头横向长度>2.8 m,可保证井口不相互干扰;纵移井工厂作业,纵向间距满足套管头直径0.85 m与2.0 m以上安装距离,即2.8 m,可保证井口不相互干扰。

压裂阶段,井口装置满足钻井井口装置的间距要求的同时需满足压裂工程作业的需要。根据连续油管作业、泵送桥塞等施工的需要,需以井口为中心,搭建不小于4.8 m × 3.0 m的作业平台,要确保压裂过程实现工厂化作业,且不相互干扰,井间距不得小于4.8 mm。

采气阶段,采气井口除配套有采气树外,还需配套至少3条输气管线,其中油管头上1条、采气树上2条,根据采气井口标准,输气管线需从采气树、油管头侧翼闸门接出总长为1.4 m的闸门、管线,安装距离2 m以上,相邻2个采气树井口横向所需的最小距离为5.53 m。

根据钻井、压裂、采气阶段井口装置的安装及井控安全需要,井口装置最小安装间距不得小于5.53 m。结合工区的地质特点、井身结构等,从满足井眼防漏、防碰、优快钻井、井口设备装置配套安装需要[10],确定涪陵页岩气“井工厂”作业,井口间距为10 m较合适。

4 最小井组间距研究

井组间距是指相邻井组井口中心线之间的垂直距离。井组布置方式有直线型、平行线型或折线型;布置方式不同,井组间距不同,钻机安全距离不同。

4.1 钻机井场面积与尺寸调研

(1)钻机井场面积调研。国内井工厂主要为40、50、70电动钻机、半电动钻机和机械钻机。按照行业标准SY/T 5466规定,各钻机井场面积见表7[11]。

表7 行业标准对井场尺寸与面积规定Tab.7 Regulations of industry standards on the size and area of the well site

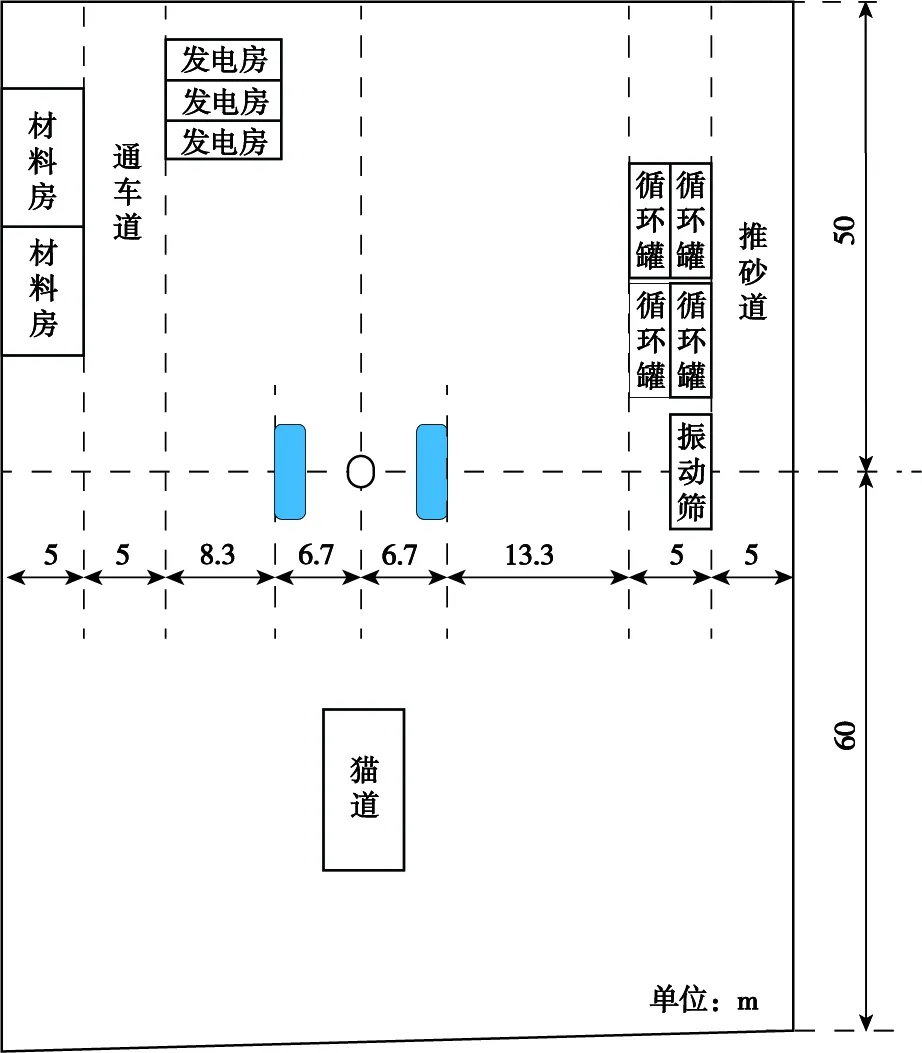

(2)钻机井场尺寸。①井场左侧。材料房L1=5 m,车道L2=5 m,机房距离井口中心L3=15 m,井口间距J1=10 m,J2=12 m,钻机左侧边缘距井口中心L4=15 m。②井场右侧。循环罐与井口中心距离R1=20 m,推砂道与井口中心距离R2=5 m。③井场后场。车道H1=5 m,井场边缘与井口中心距离H2=50 m。④井场前场。猫道与井口中心距离Q1=35 m,车道与井口中心距离Q2=5 m,井架安装天车与井口中心距离Q3=60 m。

钻机井场尺寸调研如图7所示。实际井场尺寸小于行业标准规定的尺寸。

图7 50/70钻机井场尺寸调研Fig.7 50/70 Survey drawing of drilling rig site size

4.2 平行线型双井组钻机最小安全间距研究

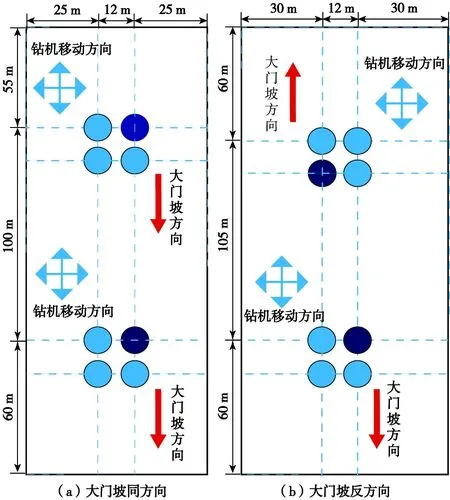

(1)纵向移动钻机最小安全间距。纵向移动平行线型布置井场尺寸如图8所示。大门坡同方向井组最小间距D=40 m;大门坡反方向井组最小间距D=45 m。

(2)横向移动钻机最小安全间距。横向移动平行线型布置井场尺寸如图9所示。大门坡同方向井组最小间距D=70 m;大门坡反方向井组最小间距D=45 m。

图9 横向移动平行线型布置井场尺寸Fig.9 Well site size map of horizontal moving parallel linear layout

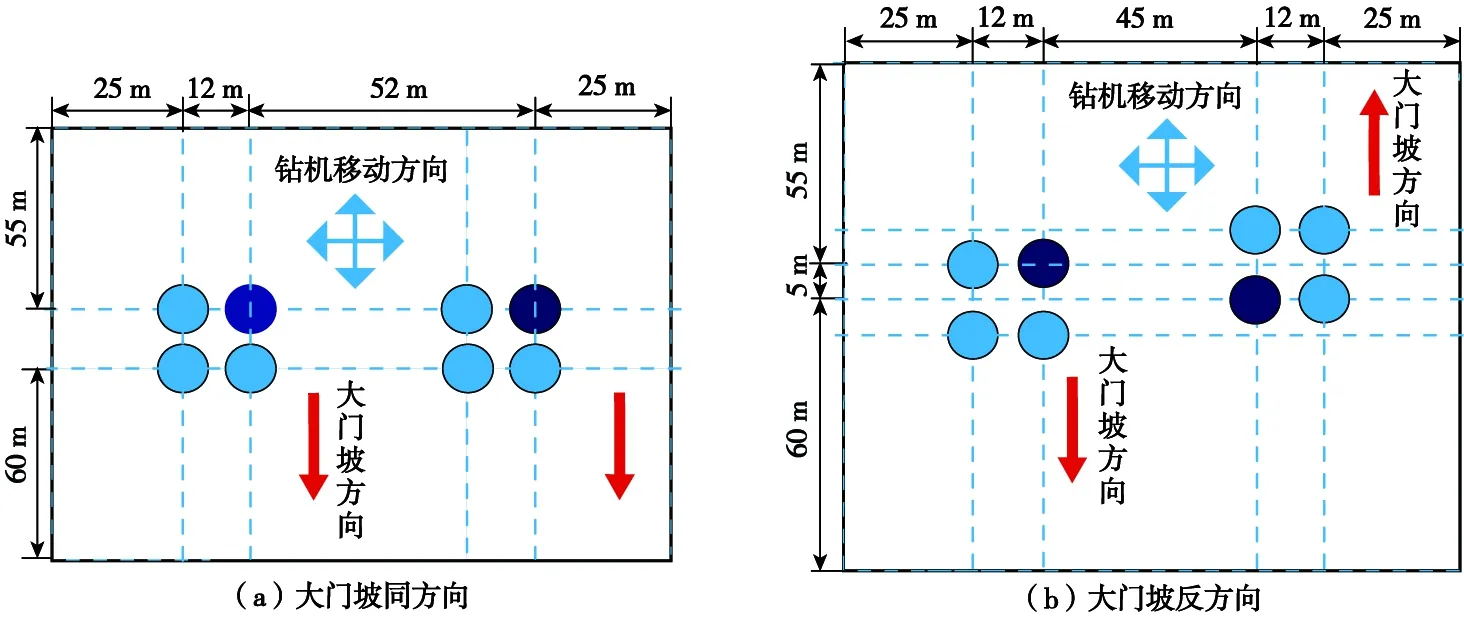

(3)任意方向移动钻机最小安全间距。任意方向移动平行线型布置井场尺寸如图10所示。大门坡同方向井组最小间距D=52 m;大门坡反方向井组最小间距D=45 m。

图10 任意方向移动平行线型布置井场尺寸Fig.10 Dimension diagram of parallel line layout in any direction

根据最小井组间距和井场尺寸要求,确定双钻机井场面积。平行线型双井组,钻机纵向移动,大门坡同方向时井组间距最小,钻机纵横向移动,大门坡同方向时井组间距最大。

4.3 直线型双井组钻机最小安全间距研究

(1)纵向移动钻机最小安全间距[11]。纵向移动直线型双井组井场尺寸如图11所示。大门坡同方向井组最小间距D=120 m;大门坡反方向井组最小间距D=135 m。

图11 纵向移动直线型双井组井场尺寸Fig.11 Dimension drawing of the wellsite of the longitudinally moving linear double-well group

(2)横向移动钻机最小安全间距。横向移动直线型双井组井场尺寸如图12所示。大门坡同方向井组最小间距D=110 m;大门坡反方向井组最小间距D=100 m。

图12 横向移动直线型双井组井场尺寸Fig.12 Dimension drawing of the well site of the horizontally moving linear double-well group

(3)任意方向移动钻机最小安全间距。任意方向移动直线型双井组井场尺寸如图13所示。大门坡同方向井组最小间距D=110 m;大门坡反方向井组最小间距D=105 m。

图13 任意方向移动直线型双井组井场尺寸示意Fig.13 Schematic diagram of the wellsite size of the linear double-well group moving in any direction

根据最小井组间距和井场尺寸要求,确定双钻机井场面积。直线型双井组,任意方向移动钻机,大门坡反方向时,井组间距最小;纵向移动钻机,大门坡反方向时,井组间距最大。

5 井位布局现场应用

5.1 焦页15平台(南)井位布局

2019年10月—2020年5月,焦页15平台(南)井工厂钻井4口。

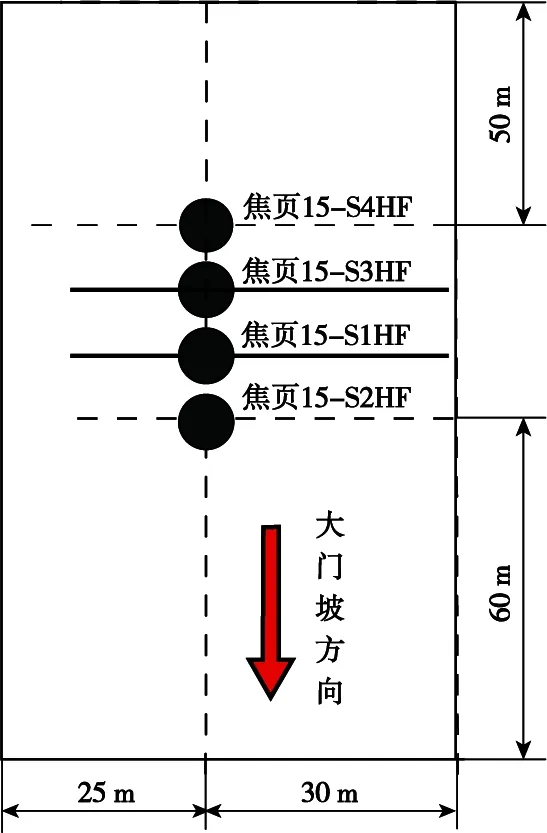

(1)井场规划。纵向布井,井口间距10 m,井场宽度55 m、长度140 m(图14),井场面积为7 700 m2。钻井顺序:焦页15-S4HF→焦页15-S3HF→焦页15-S1HF→焦页15-S2HF。

图14 焦页15平台(南)井工厂井位布置Fig.14 Well factory layout of the well location of the focal page 15 platform(south)

(2)应用效果评价。2014年1—10月,焦页15平台常规模式完井3口,井场面积统计见表8。

表8 焦页15平台常规及井工厂模式井场面积统计Tab.8 Well site area statistics of conventional mode and well factory mode of the focal page 15 platform

四井式井工厂平均单井占地面积减少32.69%。

5.2 焦页10(北)平台井位布局

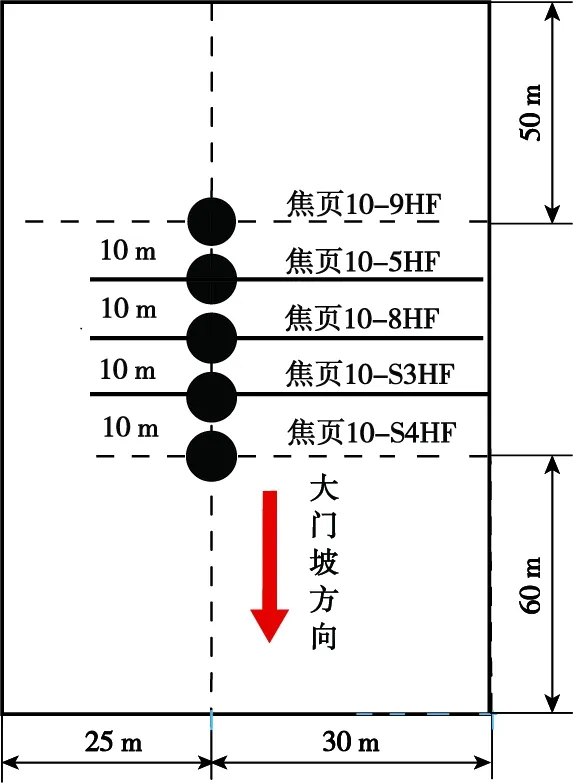

2019年—2020年焦页10平台(北)井工厂钻井5口井。

(1)井场规划。纵向布井,井口间距10 m,井场宽55 m、长150 m(图15),面积8 250 m2。钻井顺序:焦页10-S9HF→焦页10-5HF→焦页10-8HF→焦页10-S3HF→焦页10-S4HF。

图15 焦页10平台(北)井工厂井位布置Fig.15 Well factory layout of the well location of the the focal page 10 platform(north)

(2)应用效果评价。常规井与井工厂的单井面积对比见表9。“五井式”井工厂平均单井占地面积减少32.95%。

表9 焦页10平台常规及井工厂模式井场面积统计Tab.9 Statistics of wellsite area of the focal page 10 platform in conventional mode and well factory mode

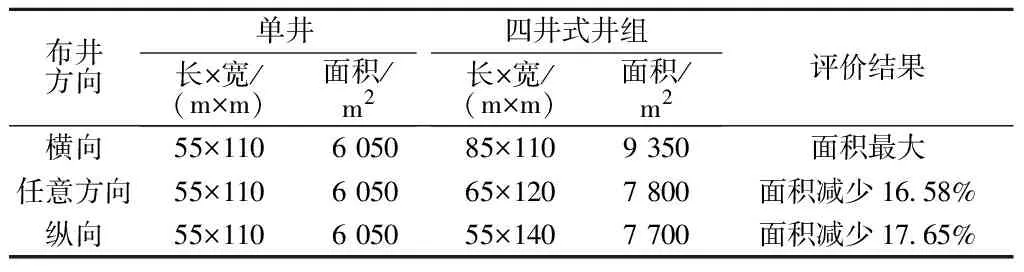

6 应用效果评价

(1)单井组井场面积评价。以四井式井组为例,横向、纵向及任意方向布井井场面积评价见表10。由表10可以看出,单井组横向、任意方向及纵向布井,井场占地面积依次减少。

表10 横向、纵向及任意方向布井井场面积评价Tab.10 Evaluation of wellsite area for well layout in horizontal,vertical and arbitrary directions

(2)平行线型双井组井场规划技术评价。根据最小井组间距和井场尺寸要求,确定双钻机最小井组间距及井场面积见表11。由表11可以看出,双井组平行线型布置,钻机纵向移动且大门坡方向相同时井场面积最小,钻机横向移动且大门坡方向相反时井场面积最大。

(3)直线型双井组井场占地面积评价。根据最小井组间距和井场尺寸要求,确定双钻机井场面积见表12。由表12可以看出,直线型双井组,钻机任意方向移动,大门坡方向相同时,井场面积最小;钻机横向移动,大门坡方向相同时,井场面积最大。

表12 直线型“四井式”双井组最小井组间距及井场面积Tab.12 Minimum well group spacing and well site area of linear "four-well type" double well group

综上所述,涪陵地区最小井口间距10 m,最小井组间距40 m;单井组井工厂井位纵向布置时井场面积最小,井位任意方向布置井场面积次之,井位横向布置时井场面积最大;双井组及多井组井工厂,井位纵向布置且钻机大门坡方向相同时井场面积最小。双井组及多井组井工厂,井位横向布置且钻机大门坡方向相反时井场面积最大。

7 结论

涪陵地区自动化钻机井工厂优选四轮次作业流程,分别为一开及以上井段、二开、三开及完井作业;井位横向布置井位纵向布置相比,前者有利于缩短建井周期,后者有利于减少井场占地面积。

研究出井位、井组布置方案及井口间距、井组间距优化方法,地面管汇及电液气控制管线快速拆装配套集成方案,施工流程影响因素及评价指标,形成了复杂山地井工厂井场规划、钻机快速移动和施工流程优化技术。纵向布井及井组平行(钻机大门坡方向相同)井场面积最小;钻机拆迁、移动及安装时间不超过4 h。