物化联合预处理工艺处理高浓度中成药浓缩废水效能研究

2022-06-25刘晓微韩延波

刘晓微,韩延波

(1.北京国环清华环境工程设计研究院有限公司,北京100084;2. 北京蓝源恒基环保科技有限公司,北京100011)

0 引 言

某中成药厂生产采用间歇投料、成批流转的方式,制药过程中废水来源主要包括设备清洗水、下脚料废液清洗水、提取工段废水、辅助工段清洗水等。下脚料清洗废液具有高浓缩性、水量低,有机物浓度高,成分复杂、可生化性差等特点,是最难处理的废水之一。

目前,处理此类高浓度有机废水最为经济且高效的技术仍为生物法,但生物法往往难以承受高浓度有机废水直接排入而产生的冲击负荷。因此,对高浓度中成药浓缩废水进行预处理,以满足生化处理要求是非常必要的[1]。对于此类高浓度废水主要采用的预处理技术包括铁碳微电解技术[2-4]、芬顿(Fenton)氧化技术[3]、臭氧催化氧化技术[5]。其中,铁碳微电解技术由于具有运行成本低、操作简单、处理效果好等优点,常被用于作为高浓度有机废水的预处理工艺,但处理效率低成为制约其应用的瓶颈问题。铁碳微电解反应后会产生Fe2+和Fe3+,向其中加入H2O2可发生芬顿(Fenton)氧化反应,能够进一步去除废水中有机污染物,但单独使用存在产泥量大的问题。因此,针对高浓度中成药浓缩废水,采用“铁碳微电解+Fenton氧化”联合技术是一种高效且经济的预处理工艺[6-7]。同时,充分利用芬顿(Fenton)氧化反应产物Fe3+,生成Fe(OH)3,协同PAM絮凝剂生成的絮状物形成沉淀,使废水CODCr得到进一步去除。

因此,本研究通过采用“铁碳微电解+芬顿(Fenton)氧化+混凝沉淀”预处理工艺对某制中药厂高浓度中成药浓缩废水进行处理,考察铁碳微电解反应初始pH及反应时间,芬顿(Fenton)氧化反应H2O2投加量及反应时间等因素对工艺的影响,验证该预处理工艺的可行性,为后续此类制药废水的预处理设计提供技术参考。

1 材料与方法

1.1 试验用水

试验用水为某制中药厂下脚料废液清洗水,废水具有高粘稠度,高色度,强烈刺激性气味的特点。经测定,CODCr高达2.46×106mg/L,BOD5为2.95×105mg/L,B/C为0.12,pH为3~4,色度(稀释倍数)为900。

1.2 试验材料

硫酸(98%)、H2O2(30%)、氢氧化钠(浓度10%溶液)、聚丙烯酰胺(阴离子PAM,浓度1.0%溶液),均为分析纯;铁碳填料为工业级。

1.3 试验方法

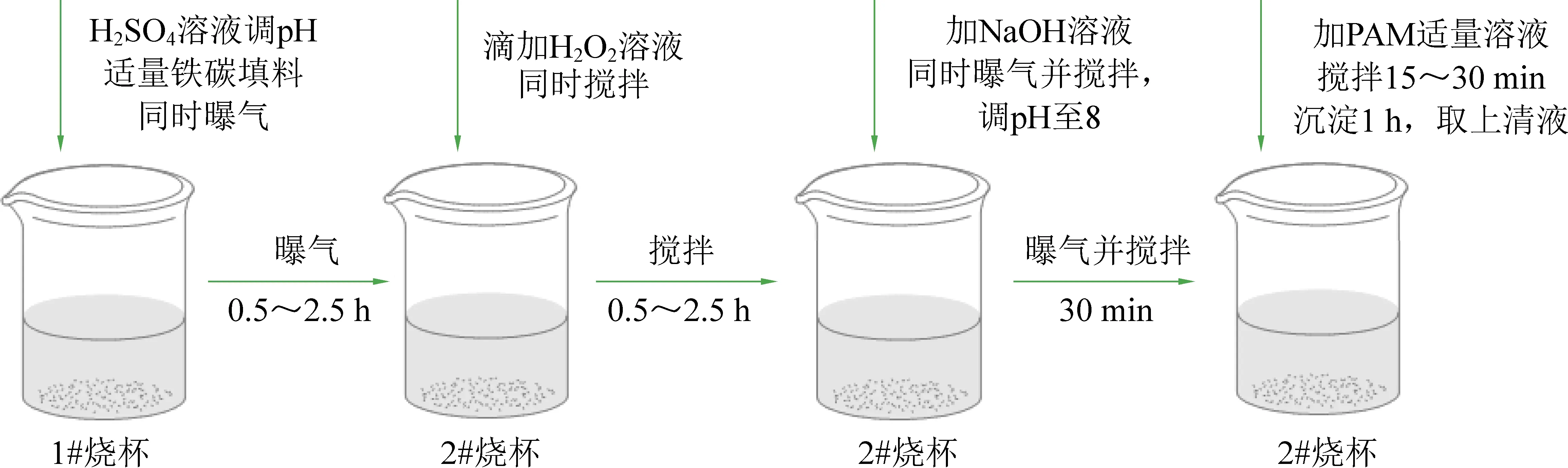

试验过程如图1所示。取废水样5 mL,按照1∶100比例进行稀释,将稀释后的500 mL水样转入1#烧杯(容量1 000 mL);向1#烧杯中投加硫酸并搅拌,将pH调节为酸性后,向其中投加一定量的铁碳填料,并进行曝气,此过程为铁碳微电解反应,考察不同pH、反应时间对CODCr的去除效果。将反应后的水样倒入2#烧杯(容量1 000 mL),逐滴加入H2O2,同时对水样进行搅拌,此过程为芬顿(Fenton)氧化反应,考察不同pH、反应时间对CODCr的去除效果。向2#烧杯中继续加入适量NaOH溶液,同时曝气并搅拌30 min,将溶液pH调整至8后,向2#烧杯中加入适量PAM溶液,搅拌并反应15~30 min,直至出现明显絮体后停止搅拌,将其静止沉淀1 h,取上层清液测定其CODCr浓度,此过程为混凝沉淀反应。

图1 试验过程示意图Fig.1 Schematic diagram of the test process

1.4 分析方法

CODCr浓度采用重铬酸钾法测定(HJ 828—2017),BOD采用五日生化需氧量(BOD5)的测定 稀释与接种法(HJ 505—2009),pH测定采用PHS-3CA型酸度计。

2 结果与讨论

2.1 铁碳微电解反应对CODCr去除率的影响

2.1.1 初始pH对CODCr去除率的影响

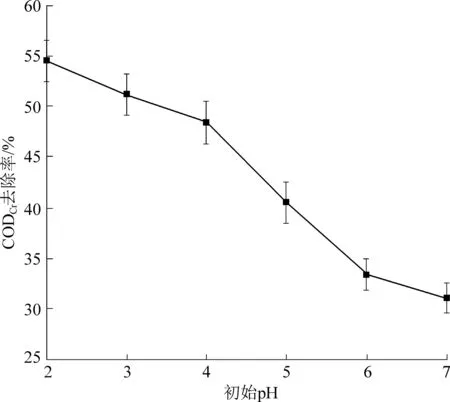

pH是铁碳微电解比较关键的因素,直接影响废水的处理效果。较低的pH有利于反应快速进行,但pH的降低会改变产物的存在形式,如破坏反应后生成的絮体,而产生有色的Fe2+会使处理效果变差。故需考察不同pH对CODCr去除率的影响。该部分设置反应pH为2~7,该条件下,搅拌反应2 h,试验结果如图2所示。

图2 初始pH对CODCr去除率的影响Fig.2 Effect of initial pH on CODCr removal rate

由图2可知,随着反应初始pH值升高,CODCr去除率逐渐降低。当pH小于4时,下降速率较小,大于4时,下降速率较大。在pH为2时,CODCr去除率达到最大,为54.5%,而pH为中性条件时,去除率低于30%,主要原因在于反应初始pH值越低,铁与碳之间形成的原电池电位差越大,形成的高活性[H]越多,越利于发生氧化还原反应,从而能够有效降解或彻底氧化去除难降解有机污染物[8]。为保证反应具有较高的CODCr去除率,选择铁碳微电解反应初始pH为2作为最佳反应条件。

铁碳微电解的反应原理如下:

(1)当废水与铁碳接触后发生电化学反应:

(2)当有氧存在时,阴极发生反应如下:

2.1.2 反应时间对CODcr去除率的影响

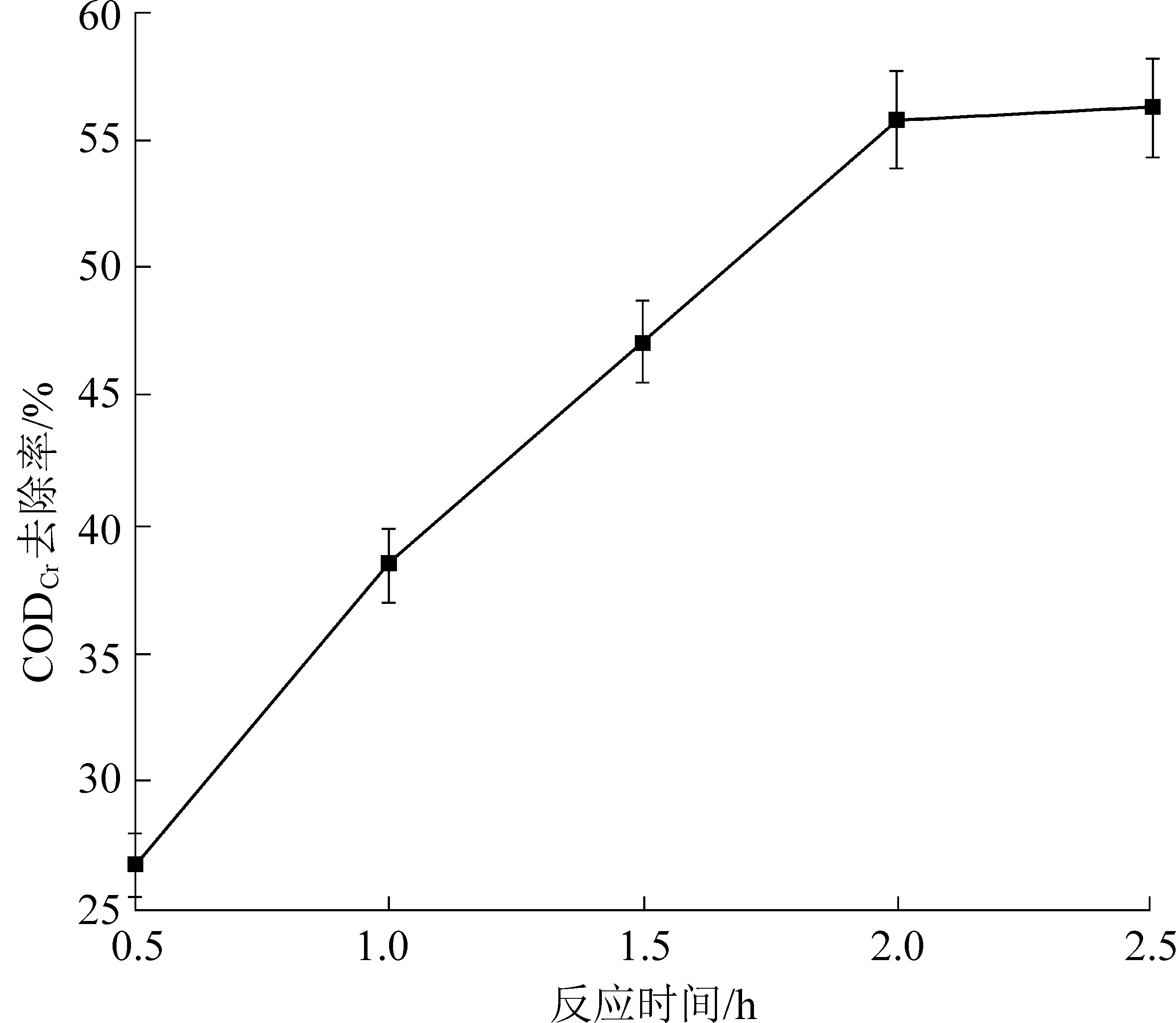

控制反应初始pH为2的条件下,分别在0.5、1、1.5、2、2.5 h反应时间下反应,考察反应时间对CODCr去除率的影响。试验结果如图3所示。

图3 铁碳微电解反应时间对CODCr去除率的影响Fig.3 Effect of iron-carbon micro-electrolysis reaction time on CODCr removal rate

由图3可知,随着反应时间延长,CODCr的去除率逐渐升高,但当反应时间超过2 h后,CODCr去除率变化不大,说明整个反应已达到平衡状态。继续增加反应时间对CODCr去除率的影响很小。相反,反应时间延长,铁碳微电解填料会在有氧环境中发生钝化反应,阻碍铁碳微电解反应的继续进行,从而导致CODCr去除率略有下降[9]。因此,确定铁碳微电解最佳反应时间为2 h。

2.2 Fenton氧化反应对CODCr去除率的影响

2.2.1 H2O2投加量对CODCr去除率的影响

铁碳微电解过程会产生大量的Fe2+和Fe3+,在铁碳微电解反应后的上清液中加入H2O2,会发生Fenton氧化反应,可以进一步氧化水中有机污染物,提高废水的处理效果。在初始pH为2,反应时间为2 h条件下发生铁碳微电解反应后,考察H2O2投加量(与废水体积比)分别为0.1%、0.25%、0.5%、0.75%、1.0 %及1.25%条件下反应2 h,考察Fenton氧化反应H2O2投加量对CODCr去除率的影响。试验结果如图4所示。

图4 Fenton氧化反应H2O2投加量对CODCr去除率的影响Fig.4 Effect of H2O2 dosage on CODCr removal rate in Fenton oxidation reaction

由图4可知,CODCr去除率随H2O2投加量增加而逐渐升高,在投加量为1.0%时,达到最大去除率为55.8%。投加量大于1.0%时,呈下降趋势。主要原因为投加量较小时,增加H2O2投加量会产生较多的·OH,加快了有机物氧化反应速度,有较好的处理效果。当反应达到平衡时,继续增加H2O2投加量,将与废水中的有机物污染物竞争·OH,从而对有机污染物的去除产生影响[10-11]。同时,加入过多的H2O2也会使运行成本大幅提高。因此,确定H2O2的最佳投加量为1.0%。

Fenton氧化反应机理如下:

H2O2在Fe2+催化下生成的·OH 自由基,具有很高的电负性或亲电性其电子亲和能力,其氧化能力仅次于氟。因此,Fenton试剂能有效去除难降解有机废水中的污染物质,将大分子有机物降解为小分子有机物,最终降解为CO2和H2O等无机物。

2.2.2 氧化反应时间对CODCr去除率的影响

在初始pH为2、反应时间为2 h条件下发生铁碳微电解反应后,控制H2O2投加量为1.0%,分别在0.5、1、1.5、2、2.5 h反应时间下反应,考察Fenton氧化反应时间对CODCr去除率的影响。试验结果如图5所示。

图5 Fenton氧化反应时间对CODCr去除率的影响Fig.5 Effect of Fenton oxidation time on CODCr removal rate

由图5可见,随着反应时间延长,CODCr去除率逐渐提高,但当反应时间超过2 h后,CODCr的去除率基本不变。主要原因在于反应初期,溶液中Fe2+和·OH浓度较高,随着反应时间的延长,Fe2+和·OH不断消耗,且溶液中pH值不断增加,抑制了反应的进行,使反应趋于平衡,即CODCr去除率趋于平稳。此时,继续延长反应时间,对CODCr去除率的影响不是很大,但对反应设备或构筑物投资的影响却很大。因此,确定Fenton氧化反应最佳反应时间为2 h,此时CODCr去除率为55.8%。

2.3 联合预处理过程对CODCr去除研究

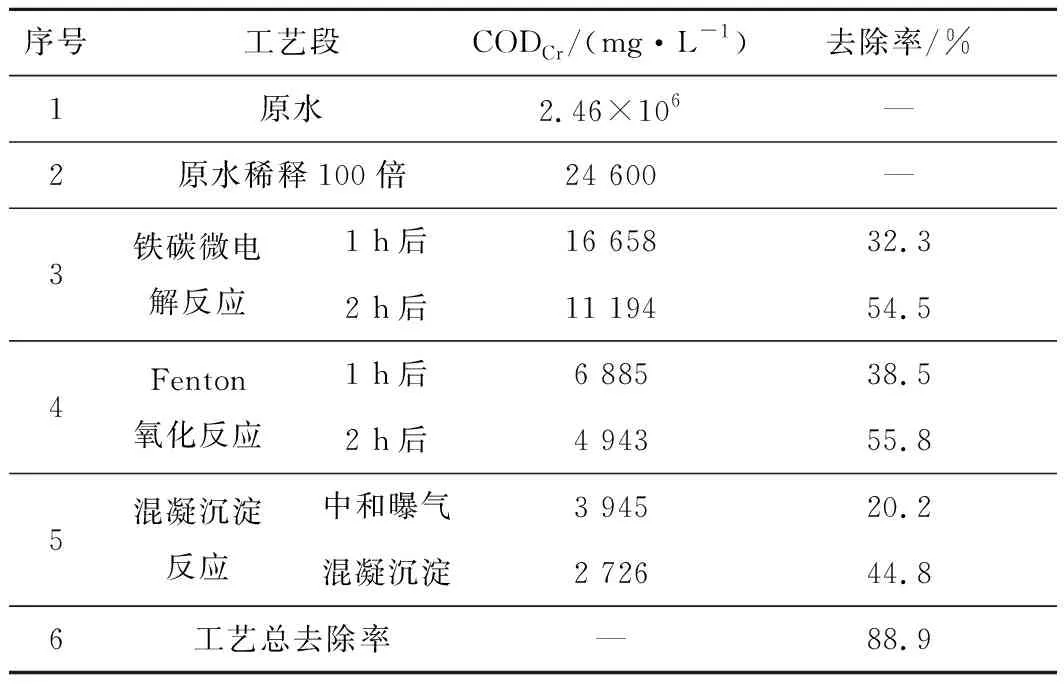

在上述确定的最佳反应条件下,对各工艺反应后废水的CODCr去除率进行测定。在pH为2条件下进行铁碳微电解反应2 h,然后投加1.0% H2O2溶液进行Fenton氧化反应2 h,最后投加NaOH溶液,同时曝气并搅拌30 min,将pH调至8后,投加PAM溶液后进行搅拌15~30 min,进行混凝沉淀反应,直至混合液出现明显絮体后,静置沉淀1 h。各工艺CODCr去除率测定结果如表1所示。

表1 各工艺去除率测定表

铁碳微电解反应1 h后CODCr去除率为32.3%,继续反应1 h后提升至54.5%。Fenton氧化反应1 h后CODCr去除率为38.5%,继续反应1 h后提升至55.8%。混凝沉淀反应中和曝气对CODCr去除率为20.2%,发生混凝沉淀反应后去除率达到44.8%。联合预处理总去除率为88.9%。

铁碳微电解反应和Fenton氧化反应在1 h和2 h的CODCr去除率相差较大,说明随着反应时间延长CODCr去除率逐渐提高,反应时间对CODCr去除率影响较大。铁碳微电解反应产生的Fe2+和Fe3+可作为Fenton氧化反应的反应物参与反应,反应后通过中和曝气和混凝沉淀使废水中的絮状物形成沉淀,使废水进一步得到净化。

2.4 联合预处理工艺对废水可生化性的提升效果

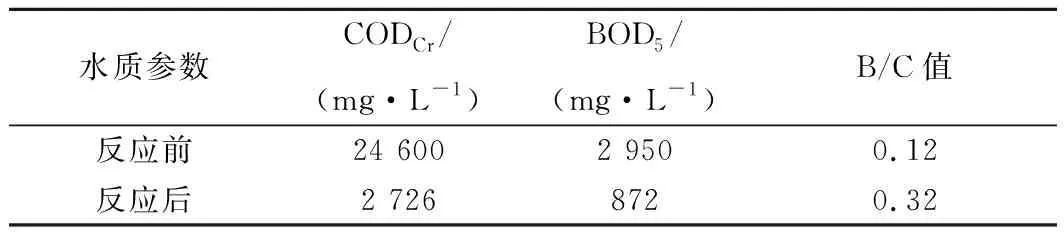

在最佳反应条件下反应后,对出水CODCr测定的同时测量BOD5。联合预处理工艺反应前后废水B/C详见表2。

表2 联合预处理工艺反应前后废水水质表

由表2可见,联合预处理工艺反应前后废水的B/C值由0.12提高至0.32。主要原因在于预处理工艺中铁碳微电解反应和Fenton氧化反应均能将废水中的大分子物质降解为小分子物质,从而提高了废水的可生化性。

2.5 预处理工艺吨水处理直接成本

预处理工艺处理直接成本主要包括电费、药剂费等。电费为4.82元/m3(按1.2元/kWh计),药剂费为2.85元/m3,总计7.67元/m3(不含人工费)。

2.6 预处理工艺对比

吴兵[12]将光催化氧化法用于制药废水的预处理,可以使废水中的CODCr降低的同时提高废水的可生化性。该工艺运行费用较高,同时在实际工程中应用较少。

何延青等[13]研究混凝法对高浓度制药废水预处理,最佳条件下CODCr由10 350 mg/L降至4 000 mg/L以下,去除率高达60.52%。但该工艺不能提高废水的可生化性,故对可生化性差的废水,一般与其他能提高废水可生化性的工艺组合应用。

曾旭等[14]考察了采用均相催化剂对浓度高达30 000 mg/L的制药废水在高温和高压下进行湿式氧化反应,反应后CODCr去除率能够达到54.6%。该工艺需要在高温高压下进行,故在工程实际应用中受限。

钱晖[15]分别研究比较了混凝法、Fenton氧化法、臭氧氧化法、电解法和微电解法对废水的预处理效果,得出混凝法不能有效去除废水中溶解性有机物;微电解法和Fenton氧化法对色度去除效果较好;臭氧氧化法、电解法和微电解法对有机物的去除有很好的效果;但臭氧氧化法和电解法由于氧化还原反应可能发生一些新的产物,会使废水的色度升高。以上几种处理方法,除混凝法外,其他方法均能提高废水可生化性。

综上所述,采用微电解法+Fenton氧化法组合处理工艺对废水中溶解性有机物和色度有较好的去除效果,同时在反应后采用混凝沉淀法,能够进一步提高处理效果。

3 结 论

某制中药厂下脚料废液清洗水采用“铁碳微电解+Fenton氧化+混凝沉淀”预处理工艺是可行的,能够将CODCr降至3 000 mg/L以下。同时,废水的可生化性由0.12提高至0.32。最佳反应条件:铁碳微电解反应最佳pH为2,反应时间2 h时,CODCr去除率达54.5%;芬顿(Fenton)工艺段H2O2投加量1.0%,反应时间2 h,CODCr去除率达55.8%。混凝沉淀工艺可进一步提高CODCr的去除效果,联合预处理工艺对CODCr的总去除率为88.9%。建议实际设计时采用厂内符合要求的低浓度清洗水对该高浓度中成药浓缩废水进行稀释,然后采用上述工艺进行预处理后,可满足与厂内其他废水一同进入后续生化处理系统的要求。