润滑剂对短切玻璃纤维及其增强PBT性能的影响

2022-06-24章建忠许升樊家澍费振宇黄建赵星宇钱权洲张萍

章建忠,许升,樊家澍,费振宇,黄建,赵星宇,钱权洲,张萍

(巨石集团有限公司产品研发中心,浙江桐乡 314500)

聚对苯二甲酸丁二酯(PBT)是一类典型的结晶型热塑性工程塑料,具有优异的耐候性、耐疲劳性、自润滑性、电绝缘性以及低吸湿性[1–2]。然而纯PBT树脂本身力学性能与耐热性较低,结晶速率较快导致成型稳定性较差,从而限制了其广泛应用[3]。为了解决以上问题,通常使用玻璃纤维(GF)增强PBT,所制备的复合材料力学性能、耐热性显著提升,且制品尺寸稳定性大大提高[4–6]。增强PBT用GF主要有热塑性树脂用短切GF与长GF[7],其中短切GF以巨石集团有限公司的534A为典型代表,该类产品适用于挤出注塑工艺,制品力学性能高,广泛应用于汽车行业、电子电器等领域[8]。

对于GF增强树脂复合材料,GF与树脂的界面结合直接影响复合材料的力学性能,这种界面结合取决于GF的表面处理剂—浸润剂。浸润剂是指在GF生产过程中涂覆在GF表面的复合涂层,利用浸润剂处理的GF不仅具有一定的硬挺度和集束性,还能有效提高GF与基体树脂的界面相容性,从而提高复合材料的力学性能[9–11]。浸润剂组成主要包括成膜剂、偶联剂、润滑剂与其他功能性助剂如抗静电剂、pH调节剂等,其中润滑剂是一种重要的组分,润滑剂可以有效减少GF原丝在生产过程的摩擦力,防止纤维损伤,并使成品GF保持滑爽,减少毛丝[12]。由于GF表面为阴离子型,目前常用的润滑剂主要有非离子型和阳离子型润滑剂,非离子型润滑剂主要包括脂肪酸酯类、酰胺类,常见的阳离子型润滑剂主要包括季胺盐、咪唑啉类[13]。目前国内大多数化工原料与GF生产厂家对成膜剂、偶联剂产品的研究应用做了大量工作,并取得了显著成果[14]。但对于GF用润滑剂的研发与应用仍研究尚浅,因此研究润滑剂对GF产品的性能以及GF增强树脂复合材料的影响具有重要意义。

基于此,笔者在增强PBT用常规短切GF 534A浸润剂配方的基础上,研究添加四种不同种类的润滑剂对短切GF生产及性能的影响,旨在通过对比研究以提高润滑剂与GF浸润剂的配伍性,从而解决短切GF生产与使用中出现的问题,为开发生产稳定、使用顺畅、性能优异的GF及其复合材料提供思路。

1 实验部分

1.1 主要原材料

润滑剂A:硬脂酸酰胺润滑剂,化学纯,广州下浩新材料有限公司;

润滑剂B:苯甲基硅油润滑剂,化学纯,美国道康宁公司;

润滑剂C:PP蜡乳液,化学纯,南京天诗新材料科技有限公司;

润滑剂D:脂肪醇润滑剂,化学纯,上海麦克林生化科技有限公司;

GF短切原丝:ECS13-03-534A,巨石集团有限公司;

PBT料粒:GX112,中国石化仪征化纤有限公司。

1.2 主要设备与仪器

双螺杆挤出机:Ø=35,L/D=40,科倍隆(南京)机械有限公司;

注塑机:S-2000i100A型,日本FANUC公司;

万能材料试验机:Z050型,德国Zwick公司;

冲击试验机:6956.000型,意大利CEAST公司;

扫描电子显微镜(SEM):S-3400N型,日本日立公司;

熔体流动速率(MFR)仪:RL-Z18型,上海思尔达科学仪器有限公司。

1.3 短切GF的制备

短切GF的生产制备过程如下:使用534A浸润剂作为基础配方,向浸润剂中分别添加一定比例的不同润滑剂,不同浸润剂配方所使用的润滑剂种类及含量(质量分数)见表1,通过拉丝、短切、烘制,最终得到单纤维直径为13 μm,短切长度为3 mm的短切GF产品,样品名分别标记为534A-1,534A-2,534A-3,534A-4,534A-5。

表1 不同短切GF浸润剂所选用的润滑剂种类与含量 %

1.4 PBT/GF复合材料的制备

将PBT料粒与占复合材料质量分数为30%的GF由双螺杆挤出机混合挤出,经过牵引、冷却、干燥、切粒等过程制备GF增强PBT复合料粒PBT/GF,所得粒料通过注塑成型制成ISO标准拉伸、弯曲和冲击样条。使用不同润滑剂处理的短切GF 534A-1,534A-2,534A-3,534A-4,534A-5增 强PBT所得复合材料分别标记为Com-1,Com-2,Com-3,Com-4,Com-5,对比样为常规534A增强PBT复合材料(标记为534A/PBT或Com-0),PBT/GF复合材料样品的制备工艺参数见表2。

表2 PP/GF复合材料制备工艺参数

1.5 性能测试

GF的可燃物含量按GB/T9914–2013测试。

GF产生毛羽程度评价方法:取质量为100 g的不同短切GF用自制搅拌桨搅拌3 min,搅拌速率为1 500 r/min,使用量筒测试搅拌后产生毛羽的体积量,毛羽程度单位为mL/100 g。

GF流动性测试方法:取一定质量的短切GF置于竖直于桌面放置的不锈钢漏斗中,使GF自然流下,计算GF质量(m)与GF流出时间(t)的比值,记为m/t,单位为g/s。

复合材料的MFR按GB/T3682–2018测试,测试温度为250 ℃,试验载荷为2.16 kg。

复合材料的拉伸强度按ISO527–2012测试;弯曲强度按ISO178–2019测试;简支梁冲击强度按ISO179–2010测试。

形貌表征:利用SEM分别观察不同复合材料样条的冲击断面形貌。

2 结果与讨论

2.1 短切GF的基本物性和使用性能

添加不同润滑剂制备的短切GF的基本物性和使用性能数据见表3。

表3 不同短切GF的基本物性和使用性能

常规534A短切GF的可燃物质量分数为0.7%,表明经过GF浸润剂涂覆、干燥后,所得到的GF表面的浸润剂涂层量占成品GF总质量的0.7%,在该可燃物含量下,534A具有较好的使用性能,用于增强PBT时能有效提高PBT的综合力学性能。从534A-(1-4)GF的可燃物含量数据可以看出:在GF浸润剂中添加0.5%润滑剂后,即使在浸润剂整体固含量提高的情况下,所得几种成品GF的可燃物含量值仍略低于常规GF,这是由于润滑剂的存在屏蔽了浸润剂中分子链的氢键、静电等非共价相互作用,使得浸润剂中聚合物分子链间以及聚合物分子链在GF表面更易于滑动,从而浸润剂在GF表面的涂覆效果下降,最终可燃物含量降低。

通过搅拌毛羽和流动性可以看出,添加大部分润滑剂后的短切GF搅拌毛羽程度值下降,表明添加润滑剂的短切GF集束性能变好,这是由于润滑剂加入后降低了GF在生产过程中与生产设备(拉丝设备、短切设备)表面之间的摩擦作用,从而使得成品GF在机械搅拌后不易产生表观毛羽。此外,由于润滑剂的存在,GF滑爽性提高,因此流动性也随之提高,较高的流动性有利于提高短切GF在挤出时的下料速率,减少堵料风险,提高GF增强PBT复合材料的加工与生产效率。

2.2 GF增强PBT复合材料的MFR表征

通常在GF增强PBT树脂加工时会在挤出配方中加入润滑剂以改善复合熔体的加工流动性,具有较高流动速率的复合熔体在加工时能缩短成型周期、降低能耗,所得的复合制件外观也比较光洁;而MFR过高时,GF与树脂之间粘结作用下降,GF更倾向于脱离树脂,从而造成制品表面出现浮纤且制品力学性能也会降低[15]。

玻纤浸润剂中添加润滑剂对GF增强PBT复合材料的MFR的影响结果见表4。常规短切534A增强PBT复合材料Com-0的MFR为16.87 g/(10 min),使用硬脂酸酰胺润滑剂处理的GF增强PBT复合材料(Com-2)的MFR降低,这可能是由于硬脂酸酰胺润滑剂参与了GF处理剂和树脂的界面反应,从而使得GF与树脂粘附作用增强,GF对PBT分子链阻碍作用增大,MFR降低。使用苯甲基硅油、PP蜡、脂肪醇润滑剂处理的GF增强PBT复合材料(Com2~Com4)的MFR与对比样接近,说明使用少量润滑剂处理的GF并不会明显强化或者弱化GF和树脂的粘附作用强度,因此对GF增强PBT复合材料的熔体流动性影响不大。

表4 不同GF增强PBT复合料粒的MFR

2.3 GF增强PBT复合材料的界面表征

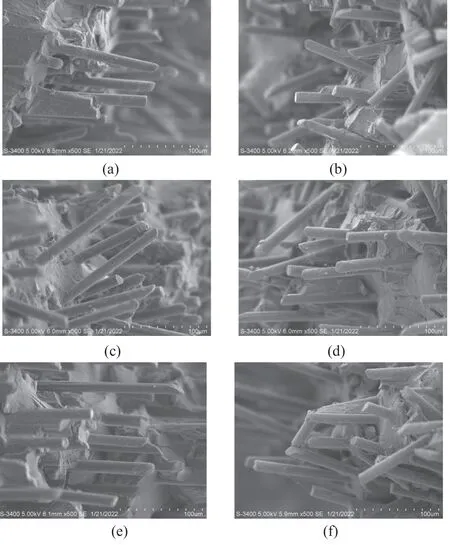

通过SEM表征GF增强PBT样条的冲击断面形貌(图1),以研究GF与PBT树脂的界面结合情况。

图1 不同GF增强PBT复合材料冲击断面SEM图

由图1a可以看出,Com-0 (对照样)复合样条的冲击断面显示GF在断面分布较为均匀,GF表面有粗糙的膜状物,GF与树脂结合处较为紧实,表明短切GF 534A与基体PBT树脂界面结合较强;534A GF与PBT的强界面结合主要得益于功能化处理后GF与PBT树脂之间的偶联、共价反应与氢键等相互作用。当受到外力破坏时,GF难以从基体树脂中拔出并承受应力破坏作用,从而提高复合材料整体力学性能。图1b~图1d为浸润剂中分别添加不同润滑剂的GF增强PBT的断裂界面形貌,图片显示添加不同润滑剂处理的GF与PBT结合处较为紧密,且GF表面附着聚合物膜,这与常规534A增强PBT的界面结合情况较为接近,表明在GF中添加所透的几种润滑剂后,不会影响GF与PBT树脂的界面结合。图1e与图1f是浸润剂中分别添加质量分数0.5%和1.0%的脂肪醇润滑剂的GF增强PBT的冲击断面图片,二者断裂界面形貌相似,表明继续提高脂肪醇润滑剂质量分数至1.0%,GF与树脂界面结合依然较为紧实,复合材料依然可以保持较高的力学性能;此外,图1f可以看到断裂的GF不是直接从树脂中拔出的,并可以明显看到撕扯的聚合物痕迹,这是因为在受外力破坏时,GF承受主要应力发生断裂从而强化复合材料,进一步有力地说明该GF与PBT树脂具有较强的界面结合作用。

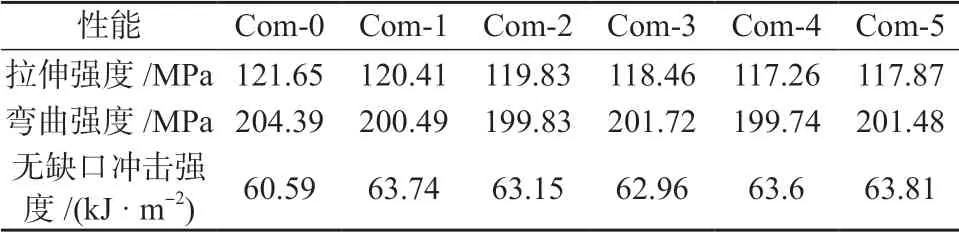

2.4 GF增强PBT复合材料的力学性能

表5是GF增强PBT注塑样条的力学性能。由表5可以看出,使用常规534A增强PBT复合样条(GF质量分数为30%)的拉伸强度为121.65 MPa,弯曲强度为204.39 MPa。而使用不同润滑剂处理的GF增强PBT (Com-2 ~Com-4),其拉伸强度与弯曲强度与PBT/常规534A性能相比略有降低,但整体来看也较为接近。结合图1所示的GF-树脂界面结合形貌图,表明少量润滑剂分子(尤其是苯甲基硅油或者PP蜡)贯穿在界面树脂分子链间,可能会在较小程度上屏蔽分子间共价或氢键相互作用,但由于润滑剂含量极低,因此不会显著降低树脂和GF的界面结合作用。对于简支梁无缺口冲击强度,常规Com-0复合样条的冲击强度为60.59 kJ/m²,使用不同润滑剂处理的GF增强PBT复合样条(Com2 ~Com4)的冲击强度比常规Com-0均提高大约5%。冲击性能的提高一方面可能是由于GF-树脂界面处润滑剂分子的增加了GF和基体树脂之间的作用层厚度,从而GF表面处的PBT树脂更易于发生剪切屈服,增加了对冲击能量的吸收与耗散,促进GF对基体树脂的增韧效果。另一方面,润滑剂分子的存在阻碍了结合界面处PBT分子的结晶行为,从而使体系中结晶组分降低,非晶微区域增多吸收更多冲击能量,从而提高PBT复合材料的冲击强度[16]。

表5 不同GF增强PBT复合材料的力学性能

3 结论

(1)在GF浸润剂中添加合适种类的润滑剂可以有效提高短切GF产品本身的流动性,减少产品的毛羽量。

(2)使用少量润滑剂处理的GF在增强PBT时对复合材料的熔体流动性不会产生明显影响,但反应型的润滑剂会降低复合材料熔体的流动性。

(3)使用润滑剂处理的GF增强PBT复合材料,其拉伸强度与弯曲强度略低于PBT/常规GF复合材料,而无缺口冲击性能会比PBT/常规GF有所提高。