顶装焦炉机侧烟尘综合治理技术*

2022-06-24仵晓强

仵晓强

(太原重工股份有限公司 技术中心,山西 太原 030024)

0 引言

焦炉烟尘是焦炉生产焦炭过程中的必然产物,其具有组成成分复杂、温度高、产生源多且间歇性排放等特点。这种无组织、危害大及沿焦炉横向分布的污染物对周围环境造成了巨大的污染,严重威胁着炉前操作工和附近居民的身心健康[1]。随着国家焦化产业政策的不断调整,优化资源利用、节能减排、发展节约型企业成为国家产业政策的主导方针,同时国家环保法规的不断完善和监管力度的加大,更加促使焦化企业在污染物排放等诸多方面加大人力、物力的投入。目前焦炉类型主要有顶装煤焦炉和侧装煤焦炉两种类型。本文在顶装煤焦炉机侧烟尘排放特征分析的基础上,通过现场烟尘气体排放量测试,结合理论计算,研发了焦炉机侧烟尘治理系统。

1 顶装焦炉机侧烟尘排放特征

机侧烟尘主要是在焦炉出焦过程中产生,从推焦车取门机提门的瞬间开始,炉门与门缝上的高温焦油在接触到空气以后迅速燃烧,形成微量的烟尘,在没有较强横风时,会向着炉顶排放。炉门开启过程中,在炉框的上部,大量的烟尘夹杂着从炭化室内排放的可燃性气体,造成了大范围烟尘气体的排放,如图1所示。同时,在炉框上从上到下都有焦油燃烧形成的烟,有时甚至有着火现象。在推焦过程中,烟尘浓度明显会随着炉口处气体流速的增加而降低,甚至在推焦杆推焦过程中,门框上的烟尘被抽吸进炭化室内,而在炉框上端排出的气流中,基本没有烟尘,如图2所示。在炉框的底部,取门以后,总是会有一定量的焦炭从炭化室内塌落出来,落到推焦车刮板机的箱体内,形成一股较大的水气,同时,掉落焦炭的燃烧伴随有一定烟尘的产生。在关闭炉门的过程中,炉门上的焦油再次接触到炭化室内的高温,发生燃烧现象,形成大量的烟尘,沿着炉柱中间向上排出。从取门到炉门关闭的整个过程中,炉门上都会因为焦油的燃烧而排出大量的烟尘气体,有时候这种燃烧的过程还会很强烈,导致炉门开启后停在清门的位置处时,烟尘产生的扩散半径与扩散速率明显增大。此外,平煤的过程中,有煤粉从炭化室内带出,从而产生一定量的烟尘。

图1 炉框上部烟尘 图2 推焦时烟尘

根据上述对顶装焦炉机侧烟尘排放特征的分析,确定了烟尘排放量测试点位置,如图3所示。图3中,测量点A为炉框上部烟气量测试位置,测量点B为炉框下部烟气量测试位置,测量点C为炉门上烟气量测试位置,测量点D为平煤处烟气量测试位置。

图3 顶装焦炉机侧烟尘测试位置 图4 顶装焦炉机侧烟气量测试模型

2 顶装焦炉机侧烟尘排放量测试

2.1 机侧烟尘排放量测试原理

由于目前没有对烟气量大小进行直接测试的仪器,只能通过烟气扩散边界的测量和扩散截面上不同位置处流速的测试,来确定烟气在当前截面的流量。图4为顶装焦炉机侧烟气排放量测试模型,图中P1、P2、P3点分别表示烟气在当前扩散截面上流速测试点。

2.2 机侧烟尘排放量测试结果

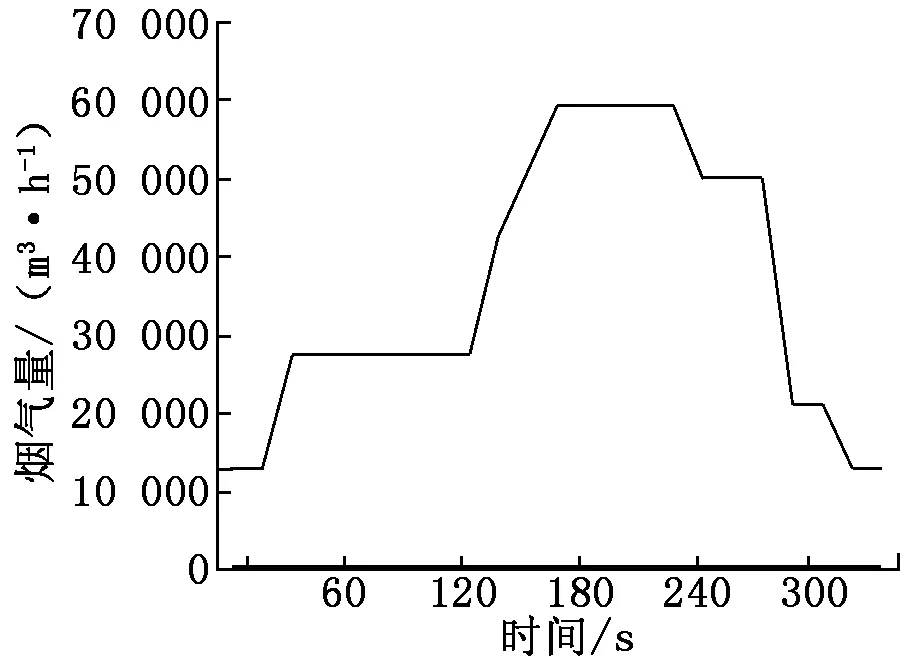

本文对某企业6 m顶装焦炉进行了测试。通过对高速摄像机所拍摄的烟尘扩散视频进行分析,确定各个测试位置处的烟尘扩散截面边界;通过热敏风速仪对指定位置处的烟尘流速进行测试。测试所得烟气量计算结果如图5所示。

图5 顶装焦炉机侧烟尘排放量

分析图5可知:随着推焦过程的进行,各个执行机构相继动作,在推焦杆滑靴退出炭化室时烟尘量达到了最大值59 111 m3/h。各个测试位置处最大烟尘量分别为:炉框上部最大烟尘量36 000 m3/h,炉框底部最大烟尘量9 111 m3/h,清门位置处最大烟尘量6 000 m3/h,平煤位置处最大烟尘量8 000 m3/h。

3 顶装焦炉机侧烟尘治理系统

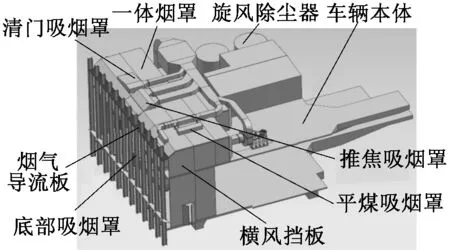

以某企业6 m顶装焦炉为具体实例,根据对现场烟尘排放特征的分析,结合现场烟气量测试数据,确定了机侧烟尘治理系统的工艺技术路线:烟气导流板→一体化大烟罩→各个烟尘排放点处吸烟罩→具有二级除尘功能的旋风滤袋除尘器。顶装焦炉机侧烟尘治理系统如图6所示。

图6 顶装焦炉机侧烟尘治理系统

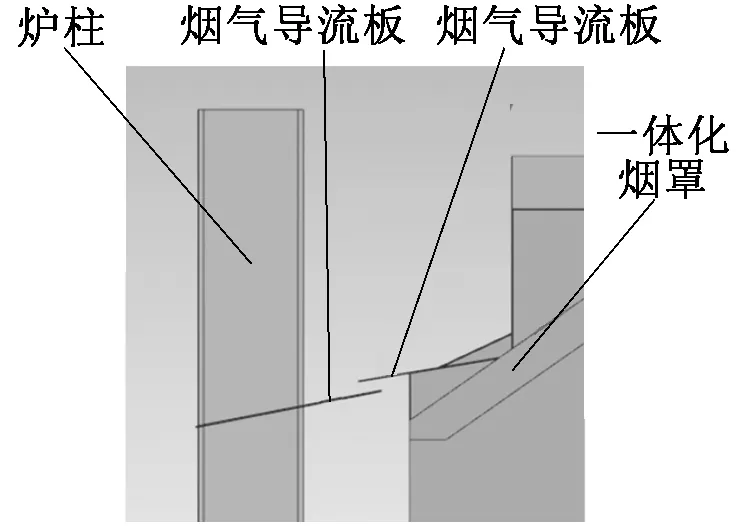

3.1 烟气导流装置

基于对现场烟尘排放特征以及目前已有除尘系统缺点的分析,本次设计对现有的烟气导流装置进行了优化。现有除尘系统只是在两炉柱之间增加了烟气导流板,现场观察发现,烟尘从焦炉本体烟气导流板与烟罩之间缝隙逸散。本次在烟罩上优化设计了烟气导流板,彻底解决了烟尘在除尘系统上部位置的逸散问题,如图7所示。

图7 烟气导流装置

3.2 一体化烟罩及各个吸烟罩

根据现场对烟气流速的测试分析,以及车体上空间位置限制,现有收集罩的抽吸力不能完全将排放的烟尘全部吸走。因此本次烟罩设计的核心思想是首先通过一体化大烟罩将烟尘全部收集起来,再通过各个吸烟罩将其全部吸走,解决现有收集罩收集效果不理想的问题,如图8所示。

根据现场对各个烟尘排放点烟气量的测试结果,对各个吸烟罩处风量分配为:平煤罩1分配风量12 000 m3/h,平煤罩2分配风量6 000 m3/h,推焦罩分配风量42 000 m3/h,清门罩分配风量8 400 m3/h。

3.3 烟气预处理装置

图9 烟气预处理装置

3.4 旋风滤袋除尘器

由于焦炉机侧烟尘治理是近几年根据环保要求提出的,绝大多数机侧烟尘治理系统都是要安装在现有推焦车上,然而其会受到车辆本体空间位置限制。本次除尘器选用具有二级除尘功能的旋风滤袋除尘器,它综合了旋风除尘器离心式除尘特点和布袋除尘脉冲清灰的特点,充分发挥了离心原理与压缩空气强力喷吹清灰的作用[3],从而提高了过滤速度,延长了滤袋寿命。同时,由于本次选用的布袋为褶皱滤袋,提高了单条滤袋的过滤面积,减少了除尘器整体占地面积。

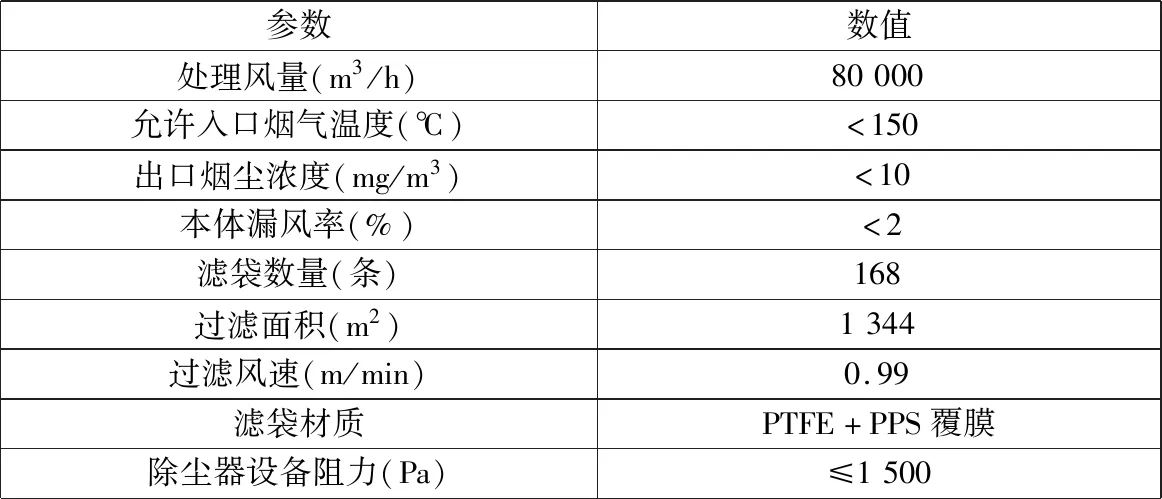

根据各个吸烟罩的设计风量、焦炉烟尘特性及满足颗粒物排放浓度<10 mg/m3的环保要求,选用CF3200旋风滤袋除尘器,其基本参数如表1所示。

表1 CF3200旋风滤袋除尘器参数

4 结束语

该顶装焦炉机侧烟尘治理系统是基于现场烟尘排放量测试结果设计完成的,创新点1在于采用一体化烟罩配合各个吸烟罩的设计,极大地提高了烟尘收集率,基本达到了98%水平;创新点2在于设计了新型烟气预处理装置,并采用了具有二级除尘功能的旋风滤袋除尘器。经某企业现场使用证明,效果要明显优于现有除尘系统,达到了无可视烟尘的水平,烟尘颗粒物排放浓度基本在5 mg/m3左右,完全达到了环保要求。