一种民用飞机结构建模方法研究与应用

2022-06-24赖辉陈晓峰赵博伟

赖辉,陈晓峰,赵博伟

(航空工业成都飞机工业(集团)有限责任公司 技术中心,成都 610092)

0 引 言

当前结构模型的构建主要以几何模型为设计要点。设计过程中,设计质量主要依靠设计人员的水平来保证,存在大量重复特征创建及规范、标准查询工作,不利于结构模型构建的快速化和标准化。

目前民用飞机结构建模主要采用模拟加工过程的布尔操作法,发展方向主要有参数化建模、基于特征的建模方法以及基于知识工程的建模方法。G.Y.Kim基于CATIA二次开发技术,开发了四种模型模板,有效降低了汽车冲压模具建模 时 间;W.Skarka将MOKA方 法 应 用 于CATIA建模过程中以实现设计知识的识别、获取及解释;秦海峰、张中磊等对基于特征的航空钣金零件快速建模方法进行了研究,可以实现部分典型航标钣金特征的快速生成;戴先俊等开发了一种基于知识工程的飞机机加件快速设计模块,实现了部分典型零件的快速生成;刘滕对典型航空零件参数化设计技术进行了研究,将知识工程融入参数化模型中,实现知识的重用;施彬彬将知识工程应用于复合材料模具支撑结构的设计中,将获取的知识以参数的形式加入模具设计中,实现了模具支撑结构的快速参数化设计。上述研究中,对部分特征的快速生成及参数化与知识工程的融合进行了探索,取得了一些成果,但是基本都是从设计端考虑,设计结果的工艺性难以保证。

本文基于CATIA二次开发技术,提出快速构建民用飞机结构模型的方法。首先对民用飞机常见结构进行加工特征分解,将零件几何模型构建分解为逐个调用加工特征模板,模拟减材加工工序,去除材料,完成零件创建的过程;其次创建各加工特征对应的特征模板,并将知识、工程经验等融合进模板中,形成模板库;然后通过开发的可视化界面调用相应加工特征模板,进一步提高结构几何模型构建效率;最后以下陷特征为例,对本文建模方法进行对比验证。

1 CATIA二次开发技术

二次开发就是把商品化、通用化的系统用户化、本地化的过程。CATIA二次开发技术即以CATIA系统为基础平台,研制开发符合企业实际应用需求的用户化、专业化、集成化软件。CATIA二次开发主要有三种方法,分别是用户自定义特征方法、使用自动化应用接口的宏和组件应用架构(Component Application Architecture,简称CAA)方法。本文主要使用其中的用户自定 义 特 征(User Defined Feature,简 称UDF)及CAA两种方法。

用户自定义特征方法是一种通过组合现有特征来定义用户所需特征的一种定制开发方法,通常可通过CATIA中用户自定义特征或者超级副本(Power Copy)定义。使用时,调用创建好的用户自定义特征,指定对应输入及参数,即可得到相应的自定义特征。该方法使用简单,对开发人员相对要求较低。因此,对于飞机结构设计中的常用零件及特征,可通过用户自定义特征方法定义并形成特征模板库,提高结构建模效率。

CATIA是按照组件模型建立起来的,基于CAA方法,用户通过开发CAA组件对CATIA进行扩展,并无缝嵌入CATIA原生系统中。CAA的实现是通过RADE(Rapid Application Development Enviroment)来完成的。RADE针对不同开发语言提供了交互面板,CAA提供了C++、Java等基于组件的应用程序接口(API),用户可以在RADE中通过API与CATIA通信,开 发 用 户 所 需功能。基于特征模板库,通过CAA二次开发技术,可以增加特征模板调用命令及命令调用可视化窗口,并将命令增加至CATIA原生系统中,使用时,将模板调用功能作为普通命令进行使用,进一步提高结构建模效率。

2 基于CATIA用户自定义特征模板与CAA二次开发的飞机结构建模方法

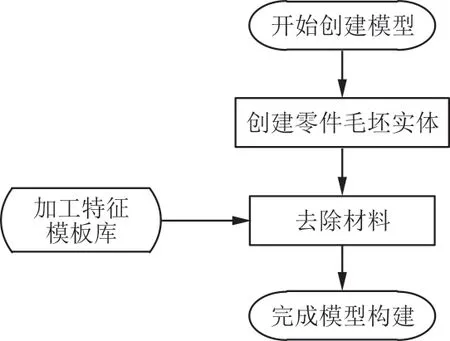

统计资料显示,在民用飞机零部件设计中,大约20%的零部件是全新设计的,余下的80%零部件都可以直接重用或略作修改使用。因此,在民用飞机结构设计过程中,可以将常用零件按加工过程进行加工特征分解,并将分解后的加工特征分别建立相应的特征模板,形成模板库。后续结构设计过程中,各零件按需添加各类加工特征以满足设计需求即可。本文提出的基于CATIA用户自定义特征与CAA二次开发的飞机结构建模方法应用流程如图1所示。建模过程中,首先创建零件毛坯实体,模拟实际生产过程中的下料工序;然后模拟减材加工过程,逐个调用加工特征模板去除材料;最后完成结构几何模型构建,零件加工特征通过专门开发的加工特征模板库进行创建。

图1 结构建模流程Fig.1 Structural modeling process

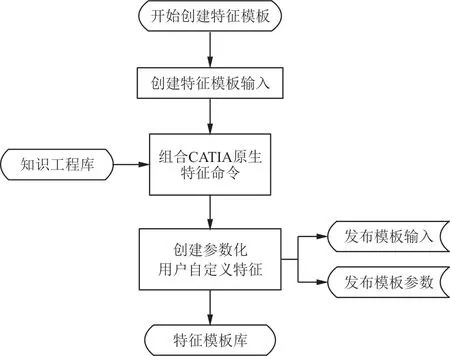

特征模板的创建流程如图2所示,首先确定特征模板需要的输入,这个也是后续调用特征模板时的输入要求。创建特征模板最重要的一点就是需要保证模板创建过程的稳定性,因此,模板创建过程中每一步的操作都需要保证结果的唯一性。然后在创建特征模板的过程中,需使用参数化建模方法,以便后续使用知识工程模块中的“规则”“检查”功能将工作中积累的大量设计经验、设计准则融入特征模板中。模板创建完成后,在使用的过程中,其内部是黑盒子,用户只需要指定输入,模板自动按照创建时的过程给出相应的输出。因此,对于后期需要更改的参数,需要在模板创建的时候将其发布出来,以便后期调用模板的时候对特征进行调整。

图2 特征模板库创建流程Fig.2 Feature template library creation process

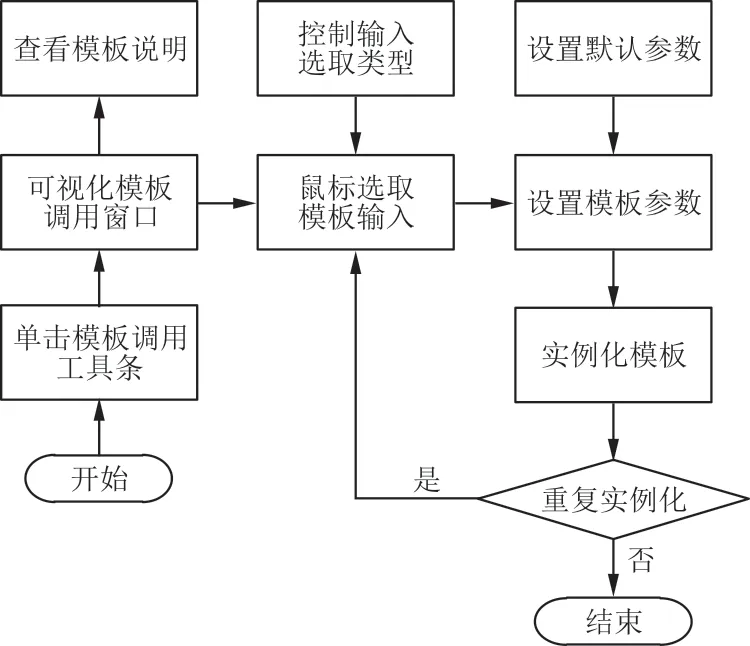

通过CATIA系统原生命令也可完成特征模板库的调用操作,但是CATIA原生调用界面为表驱动方式,界面粗糙,没有可视化界面,难于理解。特别是对于不熟悉特征模板库的设计人员来说,使用起来非常困难。因此,采用CAA二次开发技术,将每个模板的调用开发成具备图形可视化界面的命令,嵌入CATIA原生系统。使用时,通过图形化界面的引导,完成加工特征的创建,特征模板调用流程如图3所示。加工特征创建完成后,使用CATIA中“分割”命令,在毛坯料中去除加工特征区域处材料,完成结构模型构建。

图3 特征模板调用流程Fig.3 Feature template call process

3 应用实例

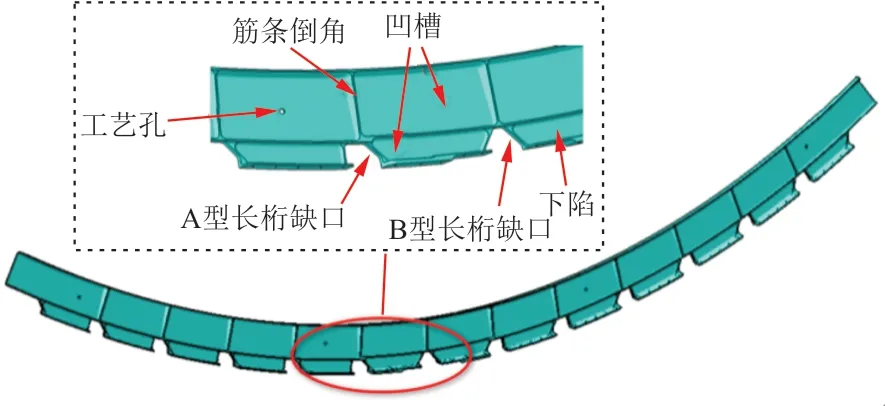

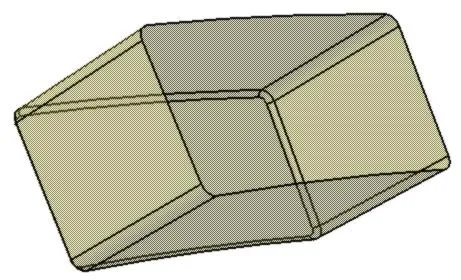

框为民用飞机上典型结构,针对民用飞机上的框结构,可以将其分解为以下主要加工特征:凹槽、A型长桁缺口、B型长桁缺口、筋条倒角、下陷以及工艺孔等(如图4所示)。典型凹槽加工特征模板如图5所示,实际结构建模过程中,通过可视化界面实例化给出凹槽加工特征曲面后,再使用CATIA中“分割”命令,在毛坯料中,模拟机加工序,去除特征曲面包络区材料,构建结构几何模型。

图4 典型零件加工特征分解Fig.4 Machining feature decompositon of typical part

图5 凹槽加工特征Fig.5 Groove machining feature

民用飞机机加零件结构中,存在大量的下陷特征,本文以下陷特征为例,分别介绍特征模板的创建以及可视化模板调用命令的CAA二次开发过程。

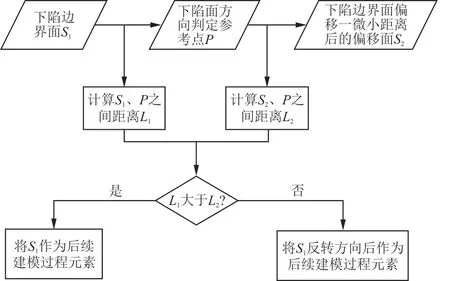

下陷特征模板的创建过程如图6所示,该特征包含三个输入:边界面1、下陷曲面、边界面2,其中下陷曲面用于控制下陷的外形,边界面1、边界面2用于控制下陷的位置。模板的最基本特性就是稳定性,其中,对稳定性影响最大的因素为输入元素的方向,即下陷模板创建过程中的偏移、倒圆角等操作的结果都与输入的方向密切相关。在模板的创建过程中,可通过知识工程顾问模块中的“规则”工具编写相应的代码,得到指定方向的元素,用于后续模板创建操作。下陷特征模板中,下陷边界面1方向判定算法如图7所示。

图6 下陷特征模板创建过程Fig.6 Creation process of sag feature template

图7 下陷边界面1方向判定算法Fig.7 Direction determinaton algorithm of sag boundary surface 1

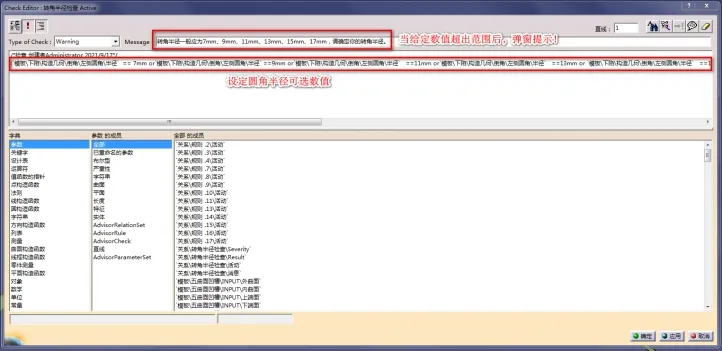

在创建模板过程中,需将之前积累的设计经验、设计准则等融入模板中,在CATIA中,主要通过使用知识工程模块中的“规则”“检查”等功能来实现。例如,下陷模板中的圆角半径跟实际生产中的刀具选择有很大关系,实际成产中,生产单位的刀具规格有限,那么圆角半径的设计空间就该根据实际情况进行限制。例如可通过“检查”命令设置提示窗口,当圆角半径不在常用选用范围内时,给出弹窗提示,请设计人员确认,具体实现界面如图8所示。

图8 圆角半径检查Fig.8 Fillet radius checking

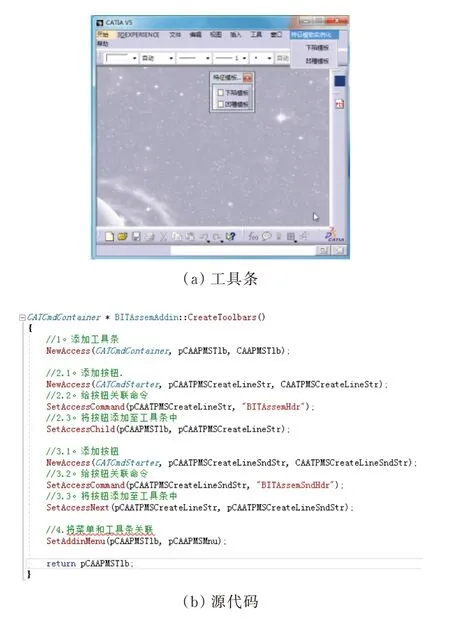

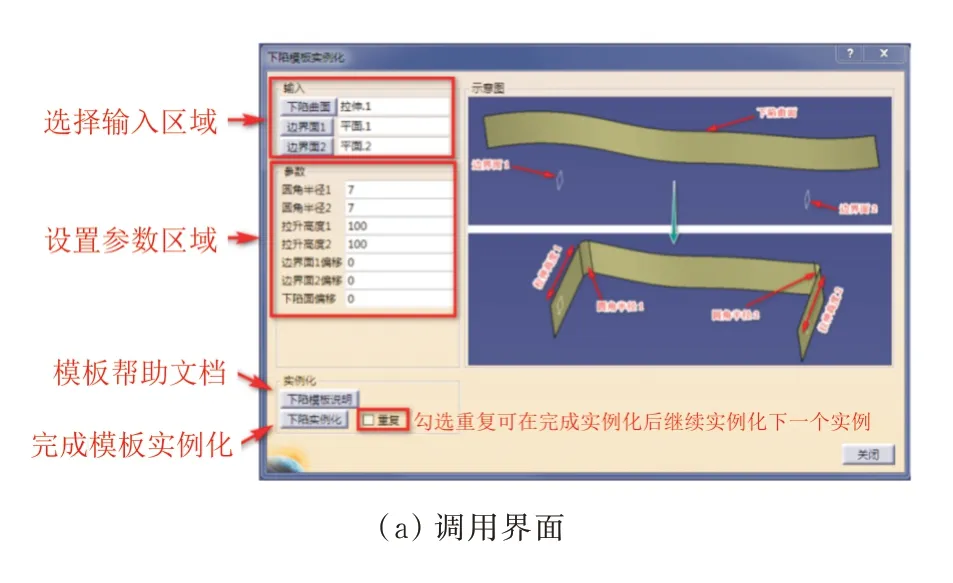

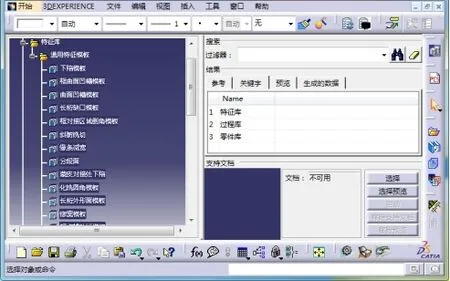

模板库创建完成后,为了便于特征模板的调用,采用CAA二次开发技术,针对每个特征模板,创建相应的可视化调用界面,降低特征模板使用难度,同时提高调用效率。下陷模板可视化界面调用过程如图9所示。在CATIA中嵌入下陷模板调用工具条,如图10所示。单击该工具条后,弹出可视化下陷模板调用窗口,如图11所示。单击下陷模板说明按钮,弹出下陷模板说明,帮助用户理解下陷模板创建方法。通过图形化界面及示意图引导,用户可以方便、快速地完成下陷特征的实例化。

图9 下陷模板可视化调用过程Fig.9 Visual call process of sag template

图10 界面增加工具条及源代码Fig.10 Added toolbar on the interface & source code

图11 下陷模板可视化调用界面及模板实例化源代码Fig.11 Visual call interface of sag template &Template instantiate source code

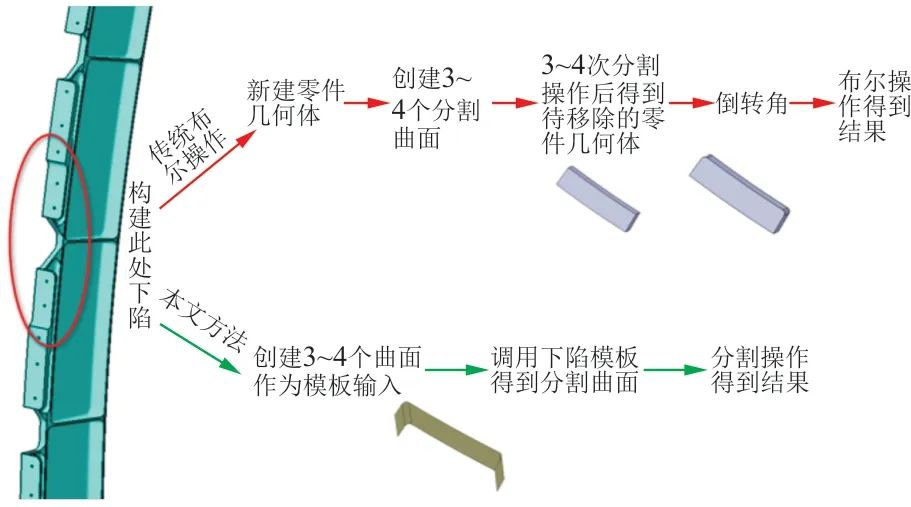

本文以框上一个下陷特征为例,对比分析传统布尔操作建模方法与本文建模方法的建模效率与质量。两种建模方法对比如图12所示,传统布尔操作建模方法,首先需要创建一个零件几何体,然后使用3~4个面,将需要去除材料的部分分割出来,随后倒转角,最后使用布尔操作得到最终的结果。采用本文的建模方法,则只需要创建3个模板需要的输入元素,随后一键调用模板,使用分割命令得到最终的结果。从建模效率上来说,本文方法由于减少了费时费力的倒转角操作,步骤也较少,建模更加迅速,效率更高;从建模质量上来说,传统布尔操作建模方法由于倒转角操作过程中涉及到鼠标手动选择零件几何体上的边线等操作,当零件骨架或者尺寸调整时,数模自动更新经常失败,模型质量较差。

图12 建模方法对比Fig.12 Comparision of modeling methods

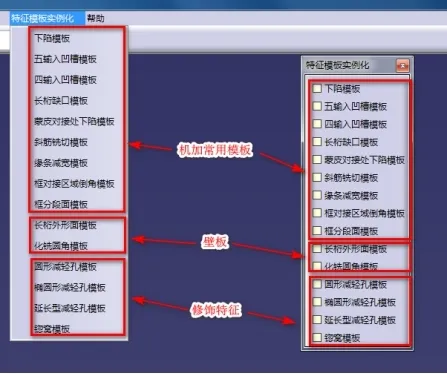

基于上述结构快速建模方法,梳理典型民用飞机结构组成,并进行结构加工特征分解,同时采用知识工程技术定义对应的特征模板,形成民用飞机结构特征模板库(如图13所示),同时针对常用特征模板,开发相应的可视化调用界面(如图14所示)。该方法已在型号项目中进行了应用,结构建模效率及质量都得到了稳步提升。

图13 特征模板库Fig.13 Feature template library

图14 模板调用工具集Fig.14 Template call toolkit

4 结论

(1)基于CATIA二次开发技术的民用飞机结构快速建模方法的效率较传统模拟加工过程的布尔操作方法高,模型也更加稳定,质量更好。

(2)采用该建模方法的建模过程模拟实际加工工序,模型逻辑清晰,模型具有较好的可读性及维护性。该建模方法可以推广到一般飞机结构建模工作中,具有较广泛的工程应用前景。