制氢加氢一体化站自控系统设计

2022-06-24周忻吾胡周海黄一兴

1 概述

随着环保要求的日益提高,各国越来越重视发展新能源汽车。自“十二五”确定七大战略性新兴产业以来

,国家密集出台了多项新能源汽车鼓励政策。相较于目前已形成规模的电动汽车产业,氢燃料电池汽车的发展还处于开始阶段。氢燃料电池汽车与燃油车相比,有零排放、高效率等优势;与电动汽车相比,有能量密度大、加注燃料时间短、续航里程长等优点。截至2020年12月底,国内已投入运营的加氢站约101座。作为氢燃料电池汽车的配套设施,加氢站的设置与运营影响着氢燃料电池汽车产业的发展。制氢加氢一体化站相较于单一作用的加氢站,可减少高压氢气长距离运输成本,也能避免上游氢源短缺时站内无氢可加的情况出现。

为满足制氢加氢一体化站连续生产、销售的工作需求,本文提出了一套自控系统的设计方案

。此外,分析制氢、加氢装置中较为重要的控制、联锁方案。

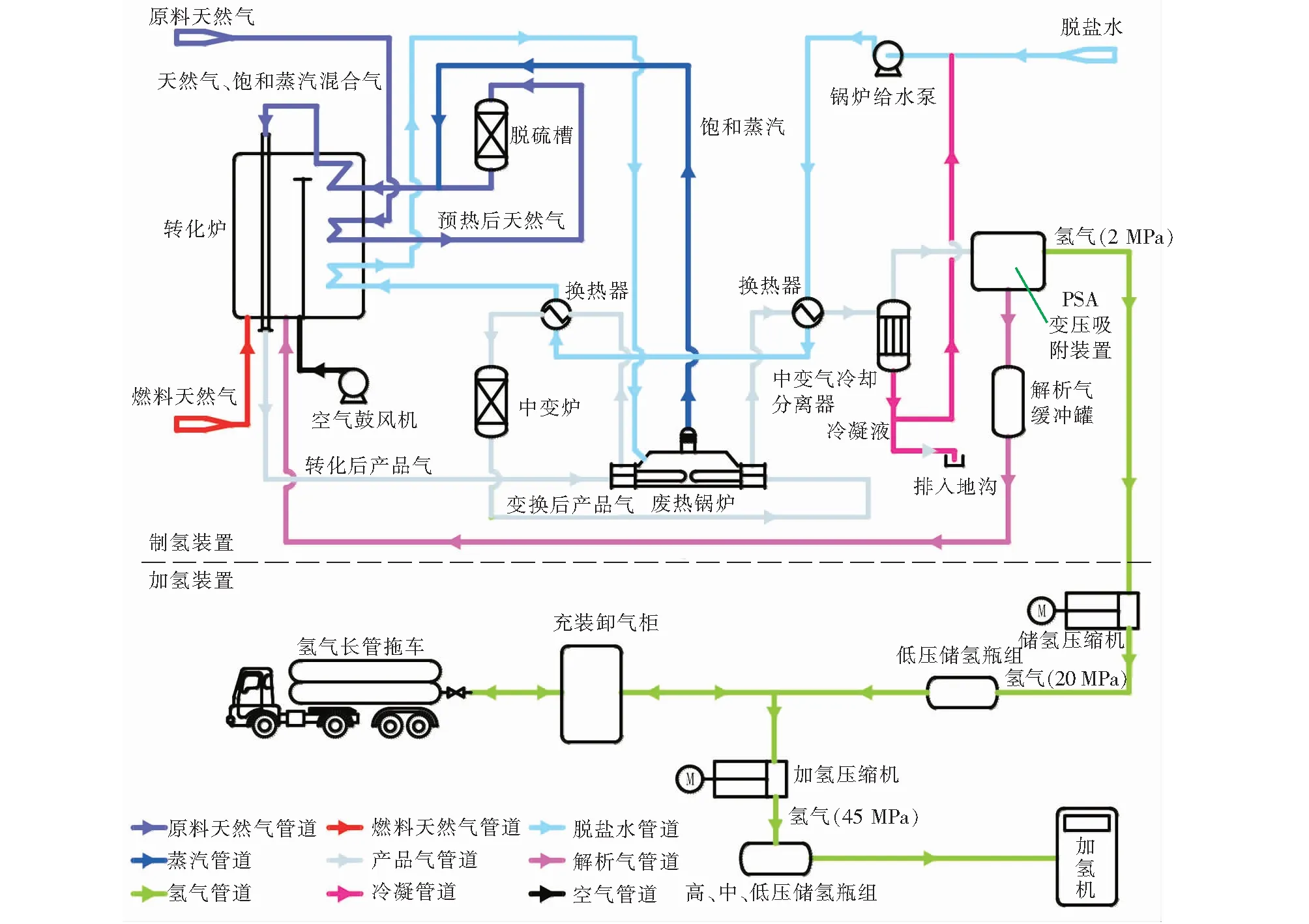

2 工艺流程

2.1 工程概况

某制氢加氢一体化站设置了一套天然气重整制氢系统

,制氢规模1 000 kg/d。35 MPa加氢设备两套,并预留70 MPa加氢能力。站内所需原料天然气引自本站旁天然气调压站。主要工艺装置包括天然气重整制氢设备、天然气变压吸附设备、储氢设备、氢气压缩机及加氢机等。

2.2 工艺流程[5]

工艺流程见图1。

原料天然气通过转化炉预热到280 ℃进入脱硫槽,脱硫槽内的氧化锰及氧化锌脱硫剂将天然气硫质量浓度降至0.02 mg/m

之下,以满足后续反应要求。脱硫后的天然气与饱和蒸汽混合,进入转化炉预热盘管进一步加热到550 ℃,在转化炉辐射段发生转化反应。转化反应为:

3.3.3 乡土植物的挖掘应用 挖掘并应用乡土植物,利于提高植物栽植的成活率,减少后期养护所需的碳排放。除此之外,乡土植物的挖掘利用,其施工运输成本低,碳排放较少。

(1)

建立物流信息系统主要在两个层面中,一是对系统中的多个基本模块进行设计,在实际运送过程中,提高订单的生成效率,通过系统实现订单的生成、传递和接受。更重要的是对系统支持模块的设计,通过对地图及仓库的设计,使其有效的分布与结合,由此组成物流信息系统的基本架构。通过系统基本模块设计与系统支持模块设计相互支持,使得物流信息系统与移动互联网结合,提高物流信息系统处理订单的速度,使其更稳定运转。

(2)

转化后产品气温度约为800 ℃,进入废热锅炉及换热器,给锅炉用脱盐水预热,产品气降温至330 ℃后进入中变炉,发生如下变换反应:

(3)

变换反应为放热反应,变换后产品气再次进入废热锅炉及换热器,与锅炉用脱盐水换热进行降温。产品气降温至50 ℃后进入中变气冷却分离器,分离出来的冷凝液可接入脱盐水系统或通过地沟排放。随后产品气进入PSA变压吸附装置。本站采用5-1-3/P模式PSA变压吸附

。经过PSA变压吸附后的氢气纯度及杂质含量满足燃料电池汽车用燃料标准。吸附塔再生过程中产生主要组分为甲烷、氢气、一氧化碳及二氧化碳的解析气,用作转化炉的燃料,既可以解决再生尾气排放问题,又能节约燃料天然气的消耗。

(1)试验用钢板 试验采用板厚32mm和50mm的Q500qE钢板进行,采用热机械轧制(TMCP)+回火(T)工艺轧制,钢板的化学成分和力学性能如表1和表2所示,均符合《商合杭铁路芜湖长江公铁大桥钢板供货技术条件》要求。钢板采用超声波检测复验,符合《厚钢板超声波检验方法》GB/T 2970 —2004 II级要求。

⑥ 高、中、低压储氢瓶组控制

3 自控系统设计

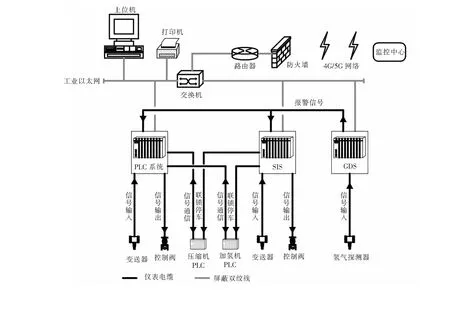

3.1 自控系统组成

该站自控系统主要由PLC(可编程逻辑控制器)系统、SIS(安全仪表系统)、GDS(气体检测报警系统)及上位机组成

,自控系统逻辑图见图2。其中PLC系统负责站内正常生产过程中,现场仪表、控制阀、压缩机PLC、加氢机PLC等信号的采集、控制功能的实现。压缩机及加氢机PLC自带RS485通信接口,采用MODBUS-RTU协议与本站PLC系统进行通信。当站内发生事故,PLC系统失效时,SIS自动介入,将紧急切断阀联锁置于故障安全位置,对压缩机及加氢机进行联锁停车,降低事故发生的可能性。GDS对全站范围内氢气泄漏情况进行检测。当站内发生氢气泄漏时,将报警信号传输至PLC系统,站内触发声光警报。如氢气泄漏严重,则将报警信号传输至SIS,联锁全站设备停车。上述信号均通过仪表电缆进行传输。

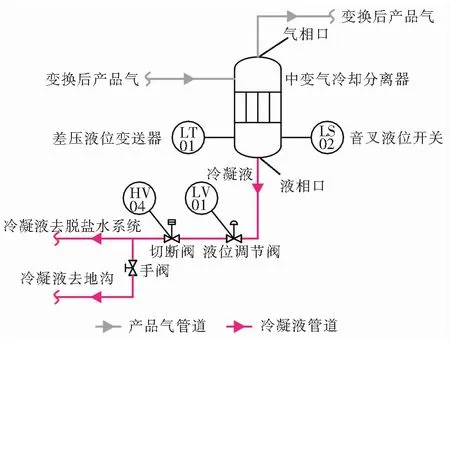

⑤ 中变气冷却分离器液位控制及联锁

天气实况分析资料来自常规气象观测资料和NCEP/FNL 1°×1°再分析资料。其中常规观测资料为地面逐3 h资料,高空逐12 h资料;航空气象自动观测资料(以下称为AWOS)为逐1 min观测资料,包括风场、气压、气温、降水量等气象要素;形势场分析和中尺度模式WRF模拟资料均采用NCE/FNL 1°×1°逐6 h再分析资料。

3.2 主要控制及联锁方案

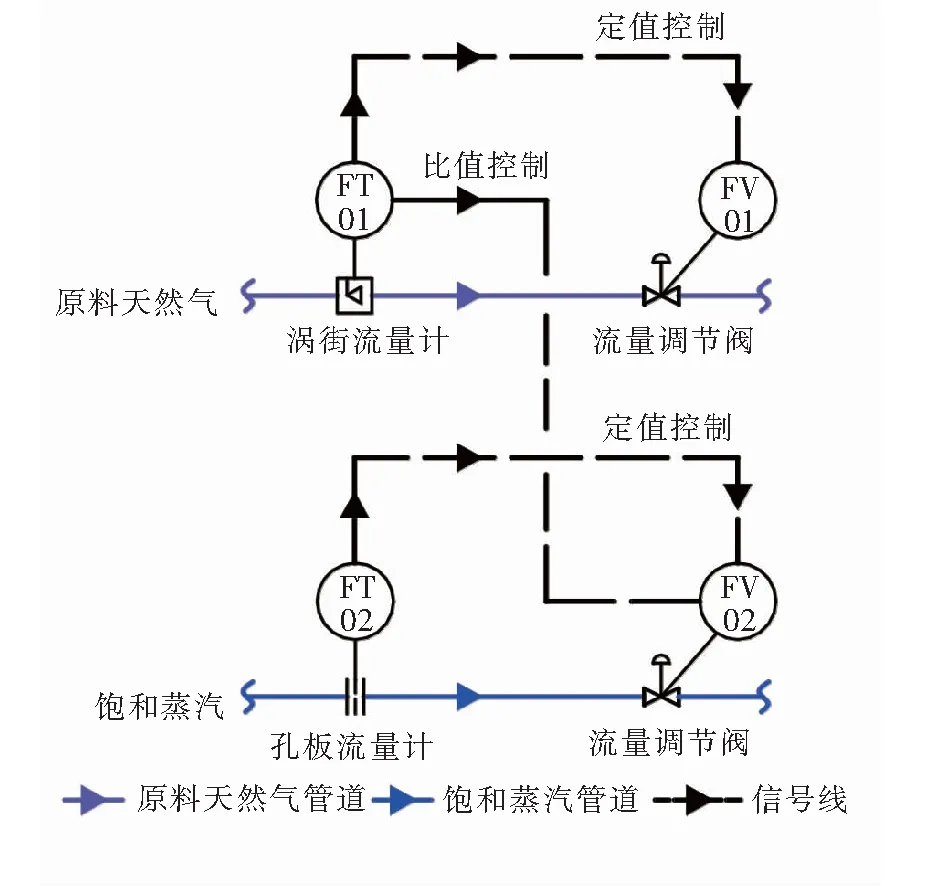

① 原料天然气及饱和蒸汽定比例调节

原料天然气需与饱和蒸汽混合后进入转化炉发生转化反应。由于高水碳比可以提高天然气中甲烷的转化率,抑制转化时的析碳副反应

,故将饱和蒸汽与天然气按照水碳比(物质的量比)为3.5∶1进行混合。为满足设定的水碳比,系统选用双闭环流量比值控制。在原料天然气管道上设置1台涡街流量计FT-01,在饱和蒸汽管道上设置1台孔板流量计FT-02,并在2条管道上分别设置流量调节阀FV-01、FV-02。将天然气流量定为主物料流量,饱和蒸汽流量定为从物料流量。当流量计FT-01检测到主物料流量或流量计FT-02检测到从物料流量有波动时,通过改变流量调节阀FV-01或FV-02的开度,对流量进行定值控制,使物料流量始终稳定在设定值附近。当主物料流量设定值发生变化时,通过PLC系统进行比值控制,使从物料流量设定值也发生变化,从而使饱和蒸汽与天然气的水碳比一直保持在3.5左右。流量比控制流程见图3。

② 转化炉炉膛温度联锁

④ 解析气进转化炉压力联锁

③ 燃料天然气进转化炉压力联锁

当我们在进行股票运作时,追求的是绩优股,当我们在购买房产时,追求的是未来的黄金地段,同样,国有企业在进行经营时所追求的就是绩优股、黄金地段,就是资产的良性发展。油田企业作为国有企业的一员,就是要维护国有资产安全,保障企业可持续发展。从当前企业审计的要求来看,质量和责任是企业审计的基础,绩效是企业审计的方向和目标,就是要发现企业是否成为了蓝筹股,把投入产出比例如何作为国有资产的组成部分,油田企业的绩效审计越来越被重视,它进一步扩展和深化了油田企业审计的内涵。

中变气冷却分离器液位控制联锁流程见图5。中变气冷却分离器设置1台差压液位变送器LT-01及1台音叉液位开关LS-02,在中变气冷却分离器液相口管路设置1台液位调节阀LV-01及1台切断阀HV-04。通过检测中变气冷却分离器液位来调节LV-01开度。当LV-01发生故障,调节功能失灵导致液位下降,LT-01及LS-02都达到低液位联锁值50 mm时,联锁切断HV-04,防止冷凝液直排时,混有变换后产品气的液体直接排入地沟,造成可燃气体泄漏引发火灾。

转化炉温度联锁控制流程见图4。转化炉炉膛设置3台温度变送器

,采用B型铠装热电偶,测量范围为0~1 800 ℃。在原料天然气管道上设置切断阀HV-01,在燃料天然气管道上设置切断阀HV-02,在解析气管道上设置切断阀HV-03。如炉管积灰结焦或转化炉发生偏烧时,可能导致转化炉炉膛温度升高。为兼顾系统安全性及可用性,当3台热电偶中有2台达到高温联锁值1 150 ℃时,联锁切断HV-01、HV-02、HV-03,并联锁空气鼓风机停机,防止炉管超温损坏。

压力联锁控制流程见图4。在解析气进转化炉管道上设置1台压力变送器PT-02。如PSA变压吸附装置发生故障时,可能导致解析气压力升高。当PT-02达到高压联锁值0.05 MPa时,联锁切断HV-01、HV-02、HV-03,并联锁空气鼓风机停机,防止引发炉内闪爆。

PLC系统、SIS、GDS及上位机等设备通过屏蔽双绞线接入站内工业以太网进行信息交流。站内自控系统预留与燃气总公司监控中心的通信接口,可通过4G或5G网络将站内信息上传,从而实现装置的远程监控。

该机组汽封2010年进行了1次改造,高中压缸叶顶汽封改造为可退让式汽封;高中压缸隔板汽封、前后轴封、高中压间(过桥)汽封改造为铁素体刀齿蜂窝汽封和铁素体接触式蜂窝汽封。2016年机组揭缸检查发现汽封已磨损严重,调节余量难以满足要求,为适应节能技术的进步、提升机组性能,本次A修决定将高中压缸隔板汽封、前后轴封、高中压间(过桥)汽封、高中压缸叶顶汽封全部进行了更换。经招标,选用汽封结构形式为铁素体汽封和铁素体接触式汽封。

压力联锁控制流程见图4。在燃料天然气(简称燃料气)进转化炉管道上设置1台压力变送器PT-01。当燃料气供应不足导致气体压力下降,PT-01达到低压联锁值0.03 MPa时,联锁切断HV-01、HV-02、HV-03,并联锁空气鼓风机停机,防止转化炉火焰熄灭,引发回火。

将2.0 MPa氢气送至加氢装置。首先通过储氢压缩机将氢气压力升至20 MPa,并充入低压储氢瓶组中。再通过加氢压缩机将氢气进一步升压至45 MPa,并分别充入高、中、低压储氢瓶组。加氢机根据燃料电池汽车内储气瓶压力情况选择合适压力的储氢瓶组进行供气。站内设置氢气充装卸气柜一套。当站内生产氢气大于加氢需求时,可通过氢气长管拖车将多余氢气运走。当站内氢气不能满足加氢需求时,可用外来氢气补充。

在保证氢气充装速度的同时,为提升氢气使用效率,该站设置高、中、低压3种储氢瓶组。3种储氢瓶组充满时的压力均为45 MPa,给汽车充装后剩余瓶内氢气压力不同。高、中、低压储氢瓶组的容积比为4∶3∶2

。目前国内氢燃料电池汽车的氢气瓶工作压力一般为35 MPa。当储氢瓶组均为充满时,给氢燃料电池汽车加氢,首先使用低压瓶组进行充气。当低压瓶组内压力降为35 MPa时,切换至中压瓶组进行充气。当中压瓶组内压力也降为35 MPa时,切换至高压瓶组进行充气。通过程序控制瓶组出口阀门的自动切换,保证加氢时低压瓶组与中压瓶组、中压瓶组与高压瓶组之间压力差为5~10 MPa。当低压瓶组压力约为16 MPa、中压瓶组压力约为26 MPa、高压瓶组压力约为36 MPa时,再次启动压缩机将3种瓶组充满氢气。

橡木桶贮藏后样品感官得分为 97.68±2.35,4 ℃玻璃瓶密封保存酒样感官得分为 79.84±1.98。贮藏工艺能够明显提高猕猴桃果酒样品的感官,有助于加速产品成熟。橡木桶贮藏工艺对猕猴桃果酒感官的影响还需进一步进行对照研究。

1.2 云母片插入背光侧的尖端下部一半位置 用云母片插入背光侧的尖端下部一半位置后,误认为幼苗会背光生长。而事实是: 幼苗直立生长(图1)。

⑦ 制氢装置与加氢装置之间联锁关系

当制氢装置停车时,联锁切断从制氢装置至加氢装置的氢气管道上的紧急切断阀。加氢可使用储氢瓶组内氢气继续加注。当储氢瓶组内压力不足且制氢装置仍不满足开车条件时,加氢装置停车。

当加氢装置出现故障停车时,根据恢复时间对制氢装置生产过程进行调整。如加氢装置故障可短时间修复,可将制氢装置转化炉调为低负荷工作模式,减少氢气产量,并将产生的氢气充入站内储氢瓶组。如判断加氢装置短时间无法恢复工作,则启动转化炉停炉程序,并将除储氢瓶组外工艺管道及设备内氢气放空,以保障设备及人员安全。

⑧ 全站紧急停车

当站内发生火灾、氢气泄漏体积分数达到爆炸下限的25%(即氢气体积分数为1%)或其他重大安全事故时,触发SIS,紧急停车功能发挥作用。站内设置的声光报警器发出报警信号,将各系统紧急切断阀联锁置于故障安全位置,将紧急停车信号分别传输至加氢机、压缩机等控制器,联锁停机。

[1] 国务院.国务院关于加快培育和发展战略性新兴产业的决定[EB/OL].[2010-10-18].http://www.gov.cn/zwgk/2010-10/18/content_1724848.htm.

[2] 张立芳,张硕.制氢加氢站关键技术及系统的研究[C]//北京久安通氢能科技有限公司.第六届中国智能交通年会暨第七届国际节能与新能源汽车创新发展论坛论文集.北京:科学技术文献出版社,2011:199-208.

[3] ASHCROFT A T,CHEETHAM A K.Partial oxidation of methane to synthesis gas using carbon dioxide[J].Nature,1991,352:225-226.

[4] 张云洁,李金英.天然气制氢工艺现状及发展[J].广州化工,2012(13):41-42.

[5] 王业勤,杜雯雯,许兴发,等.小型天然气水蒸汽重整制氢系统的研发[J].工厂动力,2008(3):40-43.

[6] 孙震.变压吸附单元程控阀应用探讨[J].石油化工自动化,2021(4):82-85.

[7] 毕胜利.加氢站水电解制氢装置控制系统设计(硕士学位论文)[D].天津:天津大学,2008:27-32.

[8] 周伟民,白尚奎.制氢装置水碳比影响分析[J].辽宁化工,2021 (9):1385-1387,1390.

[9] 王剑星,魏小明,于国庆,等.转化炉高温热电偶保护管材料的研究与应用[J].化工自动化及仪表,2020(1):37-42.

[10] 张奇.加氢站储氢容器优化配置研究[J].化工设计通讯,2021(8):119-121.