桶内微波干燥处理放射性废物技术的现状与展望

2022-06-23范继珩贾占举严佳兵杨静洁

范继珩,贾占举,严佳兵,朱 鑫,杨静洁

(中国核动力研究设计院,成都 610213)

引 言

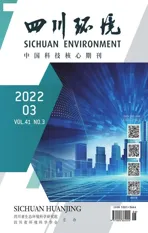

为在实际应用中最大化实现放射性废物最小化处理原则,学者们着重于优化或开发新的蒸发浓缩的工艺流程,以期获得体积更小的放射性废物,并节省处理费用[1~3]。孙寿华等[2]指出桶内干燥处理放射性废物的工艺流程具有高效的减容比,成为了放射性废物处理技术的发展趋势之一。经过调研可知国外早于20世纪80年代便开始了桶内干燥技术的研究,并指出该技术具备放射性蒸残液、废树脂、淤泥的能力,并在模拟性试验中取得了良好效果[4]。干燥桶内可设置多种加热装置[5],如电加热干燥器、热风干燥器、微波干燥器等。不同学者通过搭建实验台架进行桶内干燥加热方式相关研究,指出利用微波加热物料具有传热速率快、温度易控、加热均匀以及微波加热装置与干燥桶易于结合等优点;经过德国Kraftanlogen,Heidelberg公司、Linn High Therm公司[6]、美国能源部[7]和橡树岭国家实验室[8~10]等单位的长期探索,形成了较为固定的工艺流程,图1为Linn High Therm公司产品处理放射性废液的流程:

图1 Linn High Therm公司微波桶内干燥工艺流程图Fig.1 Linn High Therm company microwave drum process flow chart

从图1可知,桶内微波干燥处理放射性放射性废物的工艺流程为放射性废液经缓冲罐进入微波干燥桶后进行加热,未被蒸发的放射性废物直接运出,而水蒸气冷凝后经过放射性活度检测后进行排放或再处理,总体较为简单,对场地与费用的要求明显低于传统的水泥固化处理方法,极具应用前景。目前,桶内微波干燥处理放射性废物技术处于示范阶段。我国仅在三门核电站引进了该项技术,但未见相关应用报告[11],国内外各单位均在摸索工艺流程参数,使经其处理的放射性废物能实现最小化。本文将介绍主要研究单位相关的研究进展,关注不同的工艺过程参数对放射性废物处理的影响并归纳总结,以期为后续研究提供借鉴。

1 国外进展

1988年,美国橡树岭国家实验室的White等人搭建1/3规模试验台架,利用由SiC替代U2O3的模拟非放试液进行桶内微波加热试验并获得了满足放射性废物处理厂前置要求的前处理产物[8];1994年申请了处理放射性淤泥的微波桶内干燥容器的专利,并在权利中表明此项技术同样可以针对含铀及超铀元素的放射性废物液体及固体[10];1995年利用1/3规模试验台架(6 kW,2.4 GHz,5L)进行了树脂及淤泥并结合调节微波加热攻率与进料速率的试验,最终得到了干燥、无多余颗粒的加热后产物[9]。2007年,德国Linn High Therm公司建立了试验工厂,并调整进料量、微波能量、容器压力、温度及液位,成功完成了整个工艺流程的循环试验,根据其试验结果可知微波桶内干燥的蒸发速率为7.0~7.5 kg/h,废物预期处理能力为8.8~10.4kg/h,并提出干燥后产物质量强烈依赖精确的过程参数控制的观点[6];Dejan等人提出桶内干燥技术可图处理放射性蒸残液、废树脂和淤泥[4];MÖLLER等人利用试验工厂开展了多项模拟液的干燥预实验。从以上内容可知,国外至上世纪80年代起就搭建了微波桶内干燥的试验平台,并针对非放模拟液进行了大量过程工艺试验,初步摸索出合理的工艺过程参数;然而,未曾有关于该处理技术处理实际放射性废物的研究报告,亦未将该项工艺技术投入实际工程的废物前处理环节中。

2 国内进展

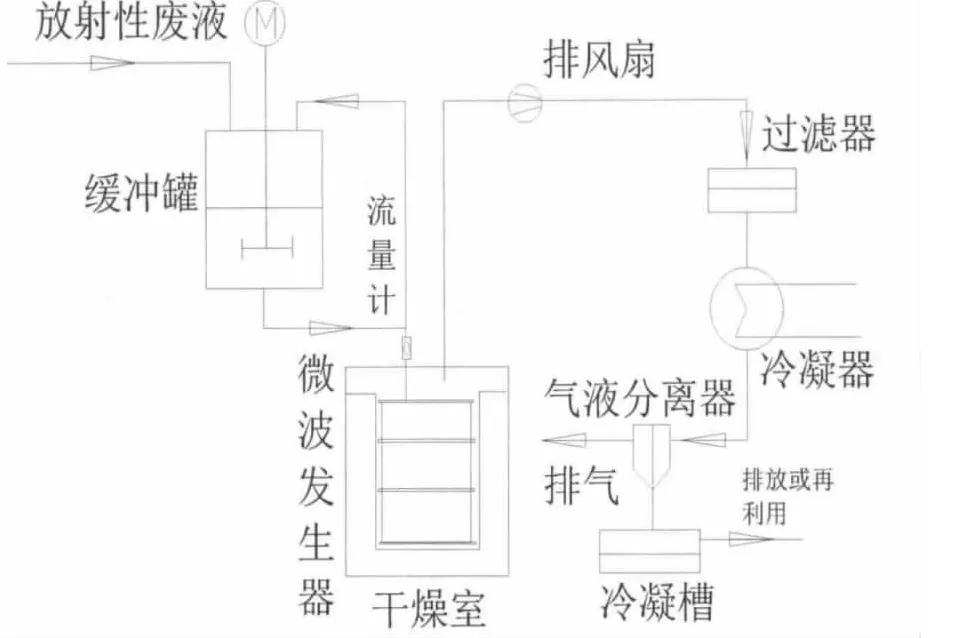

自2010年起,中国辐射防护研究院(以下简称为中辐院)的学者最早于2010年在全国核化工学术交流年会上基于桶内干燥的技术特点以及我国国情建议利用桶内干燥技术处理放射性废物[5]后,进行了大量系统工作。梁栋[12]及贾梅兰[11]等人系统调研了电加热、热风和微波加热3种桶内干燥装置的应用实例,总结出微波桶内加热技术具有干燥速度快、加热均匀、热能利用率高、产物不沾壁、靠壁处含水率偏高、成本高、微波易泄露等特点,高超等利用民用微波炉加热含水废树脂验证了微波干燥废树脂的可行性[13]试验结果如图2所示。

图2 微波炉干燥废树脂实验[13]Fig.2 Microwave oven drying waste resin experiment [13]

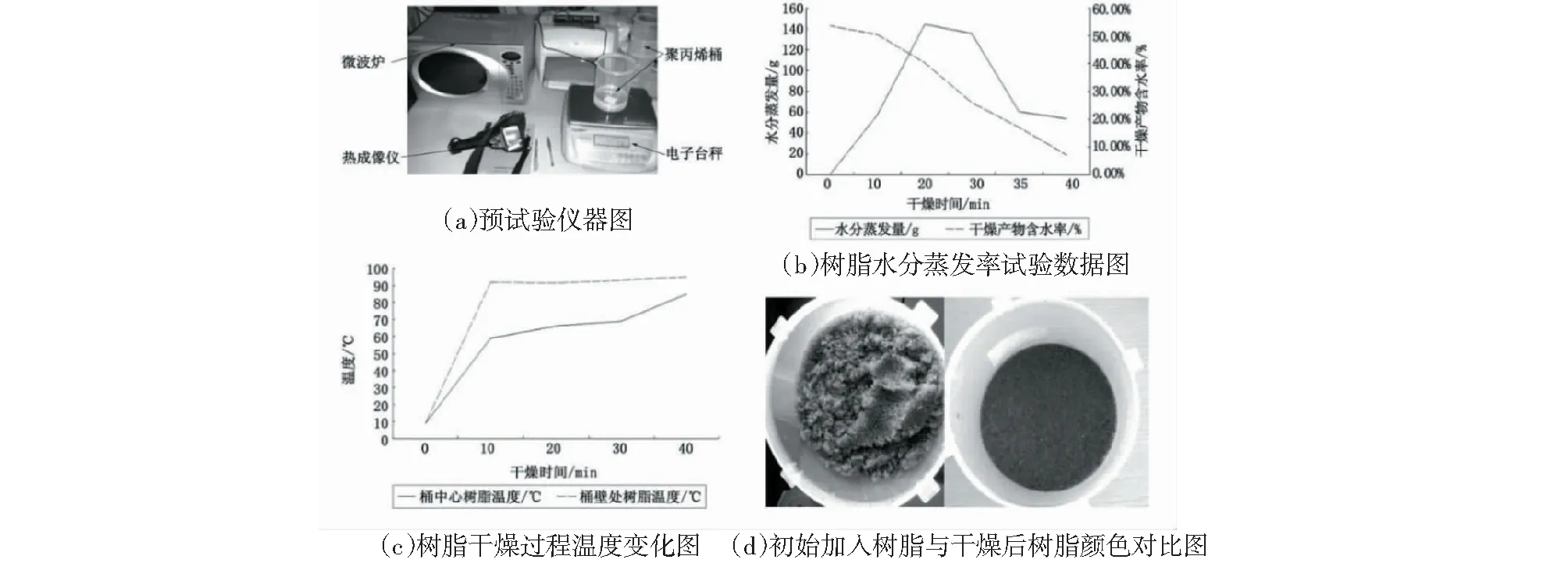

随后,中辐院研究人员利用微波炉加热非放模拟液验证微波加热可以实现浓缩液干燥的功能后,搭建了容量12L的微波干燥试验台架分6次加入含水率70.6%的浓缩液26 542g, 用1kW微波加热2 710min, 浓缩液呈胶状, 干燥产物未见膨胀与不见可流动液体,无刺鼻气味。干燥初期浓缩液清亮, 干燥至含水率为 10 时, 浓缩液呈灰状胶体, 停止加热, 放置、冷却后干燥产物为白色固体, 且质地坚硬,试验台架及结果见图3[14]。

图3 微波桶内干燥模拟液实验[14]Fig.3 Drying simulation liquid experiment in the microwave drum[14]

在对废树脂处理技术进行调研、考察后[15],中辐院研究人员分别利用12L与200L试验台架进行了非放树脂的干燥控制方式研究:分别利用脉冲式与旋转式控制方式,调整工艺过程参数加热树脂,最终除个别干燥参数出现严重碳化及结焦现象外,均取得了满意的结果(表面平均含水率小于10%),并指出了脉冲式加热控制方式具有对设备要求低、旋转式加热控制方式则在总干燥时间占有以及需要专门设计设备以防止微波泄露等特点[16]。

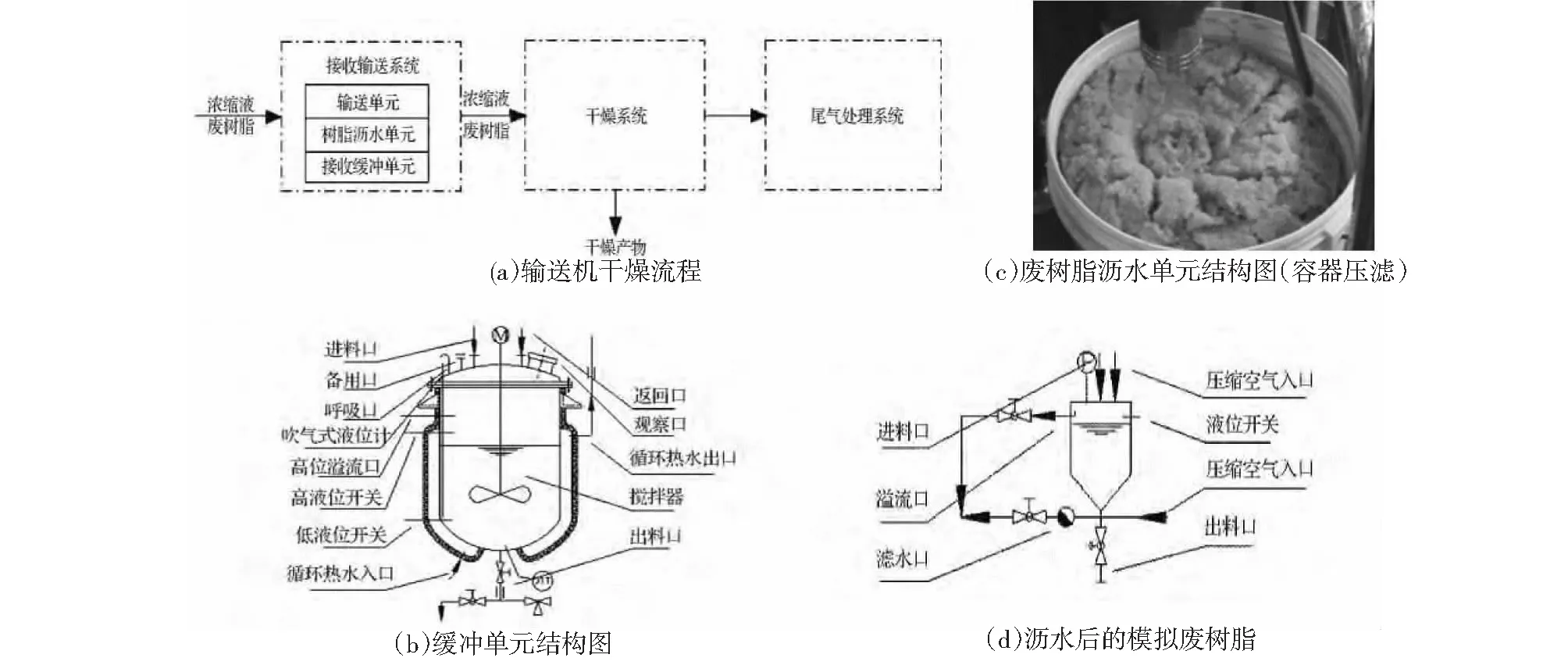

针对微波桶内加热技术进行了一系列原理验证试验、台架预试验以及控制方式预试验后,中辐院研究人员开始着手应用于实际工程的微波桶内干燥装置的设计研究中。开展工艺流程的主要部分——干燥系统的相关设计工作前,梁栋等人对放射性废物桶内干燥接收输送装置进行了研究设计及试验验证[17]:针对废树脂处理的接收输送系统的主要功能是接收暂存物料并按照要求将其运送至干燥主单元,大体上,整个系统由接收缓冲单元、输送单元和废树脂沥水单元三部分组成,如图4(a)所示,主体材料为304不锈钢;若针对放射性废液处理则无树脂沥水单元;缓冲单元设计如图4(b)所示,其中加热方案采用外热源夹浴水套,通过控制循环水温度来调节整体系统温度;输送单元由管路及气动隔膜泵组成,输送管道由电加热带加热;废树脂溺水单元由容器压力实现,如图4(c)所示;最终实现了输送废树脂的保温及水分离(沥水后含水率为50%~60%,物料残留率最大为5.58%),较好解决了物料粘壁的问题,如图4(d)所示[21]。

图4 微波桶内干燥接收输送装置[17]Fig.4 Receiving and conveying device in the microwave dying drum[17]

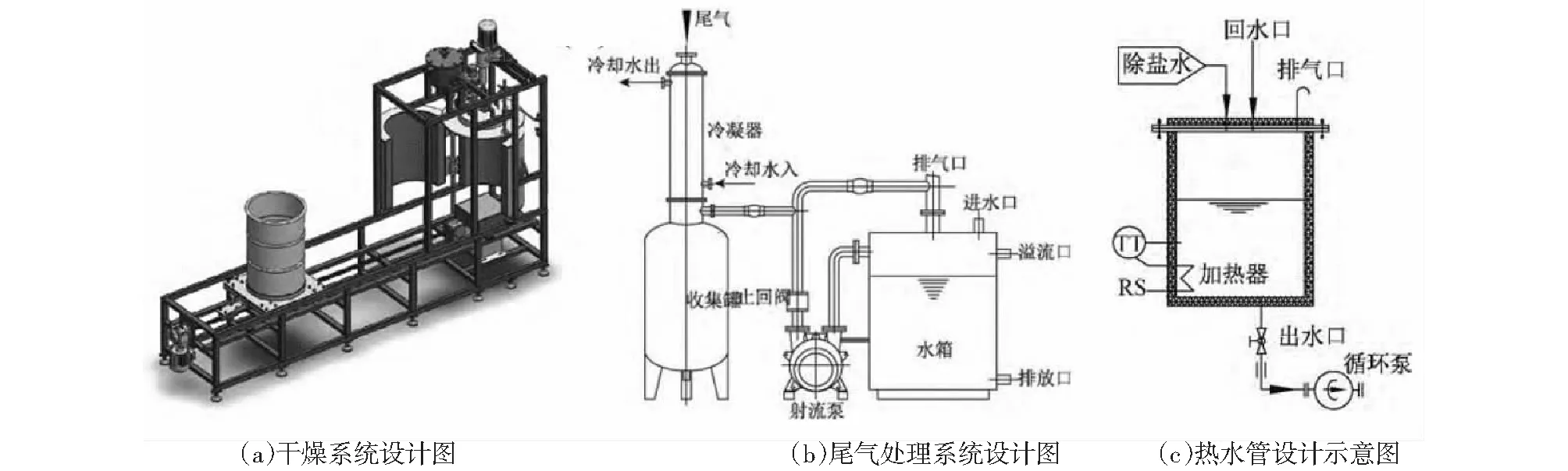

之后,相关人员继续进行了该工艺流程的开发工作:干燥系统方面,可实现干燥筒按预定轨道滑动、密封盖上下移动、加热器侧壁与底部布置、设置进料计量罐以控制进料量等,如图5(a)所示;而在尾气处理系统方面则产生吸力以抽出干燥系统产生的尾气与对冷凝液进行计量等,设计图如图5(b)所示;另外还设置了热水管及对应循环系统(如图5(c)所示)、压缩空气系统等,通过对该流程进行了电加热验证试验表明其可用于核电站浓缩液干燥处理[18]。

图5 微波桶内干燥装置[18]Fig.5 Device of the microwave drying drum[18]

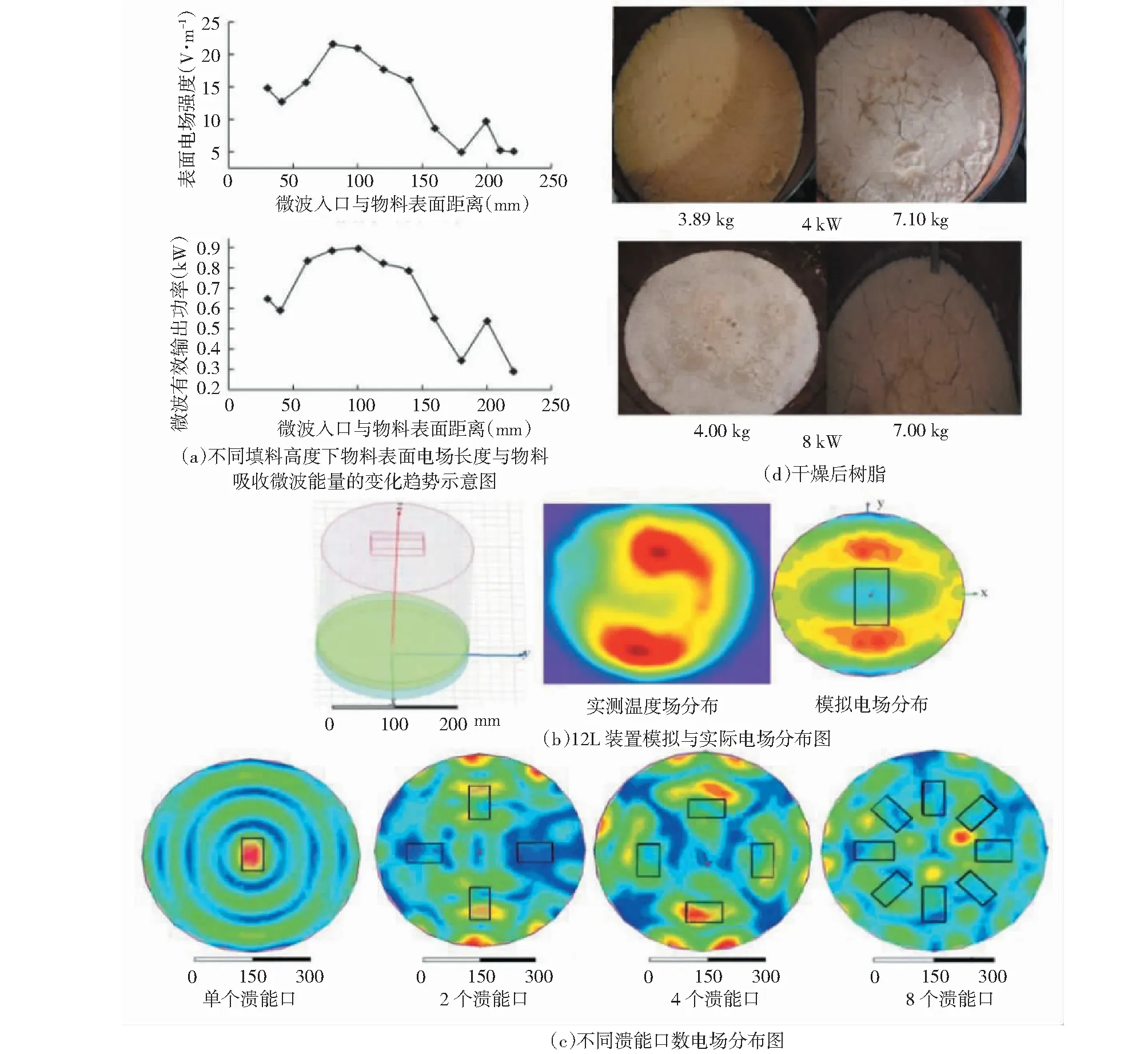

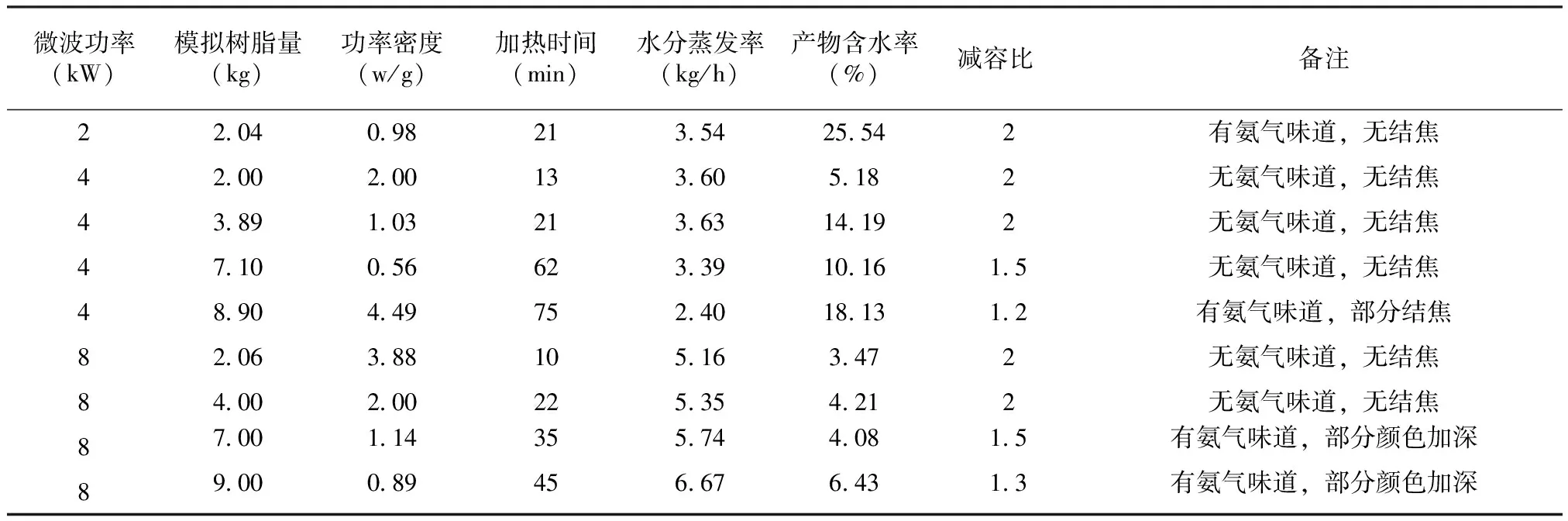

为了对微波干燥单元进行可靠、精确设计,中辐院研究人员参考Schillman法确定了微波处理处理装置有效输出攻率的测定方法[19],并依据之前的设计方案及策略方法进行了含硼模拟液的可行性验证试验,结果表明除桶底及筒壁含水率偏高外,其余部分符合要求,减容系数可至5[20]。为实现均匀加热,中辐院研究人员利用HFSS软件模拟与12L桶内微波干燥装置实际电场分布结果进行对比,如图6(a)所示,结果证明模拟结果与实际拟合度较高,并探究了不同填料高度下物料表面电场长度与物料吸收微波能量的变化趋势,如图6(b)所示,还提出来了微波入口在桶盖上布置长边沿径向布置相比短边而言具有更好的均匀性[21];对微波穿透树脂厚度进行计算后,便进行了200L桶内微波干燥装置的设计及验证试验[22-23]:采用了8个溃能口结构设计,并用HFSS软件证明此种结构电场分布相对均匀,如图6(c)所示,并利用不同攻率的微波加热树脂,如图6(d)所示,结果如下表所示。

图6 桶内微波干燥树脂模拟与试验[21,23]Fig.6 Simulation and experiment of microwave drying resin in barrel

表 模拟废树脂开展微波干燥试验结果[23] Tab. Microwave drying test results of simulated waste resin

随后在该装置进行了浓缩液的全流程试验研究试验,试验结果显示减容比可到4~6,含水率≯15%,水分平均蒸发速率可至6.0kg/h,但也存在去污能力较差,冷凝水不能直接排放的问题[25]。在研究过程中,亦出现了干燥筒出现晶间腐蚀泄露等情况[24]。针对前期试验存在的如:水分蒸发速率低、干燥物完整性差、冷凝水无法直接排放、蒸汽冷凝回收率偏低的问题,试验人员采取了增加微波加热攻率、采用PID控制方法进行加热控温、增大排气管直径、改进装置保温效果、设置尾气预处理装置及增加冷凝能力等措施,改进后除冷凝水依然无法达标排放外,其余性能指标有了大幅提升[26]。

2018年,四川固力铁环保工程有限公司研发出一套适用于面向实际工程应用的200L智能微波干燥装置,并针对密封门、屏蔽结构、桶顶结构等申请了相关专利,装置如图7所示。

图7 200L智能微波干燥装置Fig.7 200L microwave drying device diagram

该装置采用微波低温固化手段,对废液进行液转固稳定化减容处理。目前,已在该装置上完成了多批含Co模拟硝酸盐废液的微波干燥处理,废液含盐率约300g/L,通过试验研究得到200L工程样机的平均干燥速率≥6L/h,峰值干燥速率达10L/h;干燥产物盐表面平整,湿含率小于1wt%,堆积密度大于2 000kg/m3;最终盐桶装桶率大于90%,平均能量利用率大于90%。废液微波干燥效果如图8所示。

图8 废液微波干燥效果图Fig.8 Diagram of microwave drying of waste liquid

3 总结与展望

桶内微波干燥处理放射性废物技术具有流程减容比高、传热速率快、温度易控、加热均匀等优势,对处理放射性废液、废树脂等具有很高的应用前景。根据调研可知,国内外各研究单位经过进行原理验证、台架试验等,已经形成较为统一的工艺流程。

目前,国外已对废液、废液及淤泥做了相应模拟预试验,国内在模拟预试验方面则借鉴了国外基本预试验路线,为后续研究奠定了基础。然而由于国外在该技术领域的系统设计及调试试验相关文献报道较为稀少,且年份较为久远,尚不知国外有关该项技术工艺系统设计、调试过程以及实际应用的文献报道,因此无法得知国外对此项技术研究过程及细节,亦无法与国内研究进展进行横向比较。

国内中辐院针对该项技术进行了较为全面、系统的研究,并取得了较为满意的结果;固力铁公司在此基础上开发了一套面向工程应用的桶内微波干燥装置。在预研试验方面,依然存在对于微波溃能口布置方式、干燥产物完整性、尾气及冷凝液排放不达标等未进行充分研究的问题,对于该项处理技术的全流程试验研究亦略显单薄;实际应用方面,暂无该项干燥技术处理带放射性废水或树脂的报道,缺乏长期稳定运行的试验支撑,相关设计、运行、维修的规范体系也尚未建立。总之,桶内微波干燥处理放射性废物在国内仍处于产品预研阶段,需要开展更多预研及实际应用相关研究及试验,如:涉及放射性废液的模拟台架及过程参数试验、工程应用标准建立研究等。此外,若条件允许,可搭设微波-电加热干燥桶试验平台进行相关试验以期获得更佳处理效果。本文主要介绍了桶内微波干燥处理放射性废物目前取得的研究进展,提出了目前存在的问题及不足,以期为后续研究、试验、设计提供参考。