基于机器视觉的冷油管螺纹中径自动检测系统*

2022-06-23虞佳佳黄文广

虞佳佳,黄文广,张 耀

(浙江机电职业技术学院,浙江 杭州 310053)

0 引 言

管接头是油管与油管、油管与液压件之间的可拆式联接件,冷油管接头被广泛用于汽车、船舶、军工、能源等各行各业的液压管路系统中。作为油路系统的关键通路,冷油管接头的螺纹尺寸是影响其产品性能的重要指标,因此冷油管接头的检测内容多、检测要求高,并成为了产品品检中卡脖子的关键技术。

目前,对零部件尺寸检测的传统方法主要有人工目视、图像检测等。但由于检测效率低、检测过程繁琐且检测精度低,在基于机器视觉技术的零部件尺寸检测方面,研究人员又提出了新的检测方法。

贾坡等人[1]利用单片机、步进电机、采样圆盘、数字显微镜和上位机搭建了磨块图像采集系统,实现了对磨块图像的连续采集,以及对磨块尺寸的检测。石野[2]采用基于局部滤波模板的双边滤波算法,提高了对零部件尺寸进行检测的精确度。李正大[3]以Moore边界追踪算法为基础,经过对算法进行优化改进,实现了对亚像素精度边缘的有序提取。来煜等人[4]提出了基于投影重心的亚像素边界定位方法,避免了直接遍历横向宽度而导致误差的形成。包能胜等人[5]设计了一个自适应的ROI裁剪区域,利用最小二乘法直线拟合技术对其轮廓进行了直线拟合,生成了螺纹中径线,完成了对螺纹中径的测量。宦小玉等人[6]选择了Canny边缘检测算法,对梯形螺纹的牙型轮廓边缘进行拟合,提取了图像的边缘信息,并对其进行了边缘细化处理,最终得到了精确的边缘信息。张毅[7]基于二值图信息比较的方法,提出了一种可以判断微型零件外形尺寸的测量方法。李阳等人[8]提出了一种基于加速鲁棒性物征(SURF)和改进曲率尺度空间(CSS)的弧形槽几何尺寸检测算法。徐鹏[9]基于正交多项式的亚像素边缘检测方法,开发了一种使用范围广泛的机械零件尺寸检测系统,可代替大部分的人工检测工作。庞博[10]利用Opencv图像处理库中的findcontours,对提取到的亚像素边缘点进行了分割,提高了传统的最小二乘拟合圆的处理速度,并结合Hough直线变换确定了直线在图像中的大致区域,有效地解决了最小二乘拟合直线算法因受到“野值”影响而使检测精度下降的问题。黄凌霄[11]基于最大内切圆的椭圆检测算法,利用椭圆及其伴随圆相关性质,结合椭圆中的估计方法和最值距离选取方法,实现了对椭圆零件尺寸的检测,并将该椭圆检测算法应用于孔组的检测。郭联金等人[12]借助VS2008、Opencv等软件开发平台,实现了对外螺纹长度、大径、小径、螺距等几何尺寸的精确检测,以及对螺纹头型的准确识别。于亚琳[13]提出了一种基于数学形态学的轮廓提取方法,研究了螺纹导程、大径、小径、牙型高、中径的测量和计算法方法,并利用实验图像对这些螺纹参数进行了测量。侯东明[14]利用数字图像处理技术,得到了所需要的几何尺寸特征数据,进而实现了对石油管螺纹几何参数的测量。王文琪[15]对万能工具显微镜的硬件和光学系统平台的硬件进行了改进,在此基础上开发了螺纹参数测量系统,实现了对外螺纹参数的自动化测量。ZHOU A等人[16]利用激光和相机组合传感器来精确测量汽车中旋转金属零件表面缺陷,提出了一种多姿态测量系统,可在较短的时间内对整个零件表面的缺陷进行准确的测量,并得到了缺陷的尺寸。CHEN X等人[17]介绍了一种由触觉探头和光学视觉传感器组合成的双传感器单元,对零配件复杂曲面和自由曲面上小孔阵列位置误差进行了快速自动检测,满足了汽车工业特殊要求。LIU S等人[18]提出了一种基于机器视觉的管道端点测量方法。MIN J[19]提出了一种采用67.5°和112.5°改进Sobel模板获取边缘图像的新方法,对螺纹的高精度几何误差进行了测量。

在尺寸的检测中,虽然基于机器视觉的快速检测应用较多,但笔者未查询到基于机器视觉的螺纹中径的尺寸检测模型;同时也缺乏尺寸检测专机方案。因此,为了满足企业的相关需求,迫切需要对基于机器视觉的螺纹尺寸检测新方法进行研究。

笔者将冷油管作为研究对象,研究三针法中径测量原理,并基于机器视觉的检测算法,搭建基于机器视觉的冷油管接头的螺纹中径不良分拣检测系统,对系统检测重复性精度以及区分螺纹中径不合格件的能力进行验证。

1 基于机器视觉的螺纹中径检测算法

1.1 三针法中径测量原理

通常螺纹中径有多种测量方法,其中,用量针检测螺纹中径的方法被称为三针法。

螺纹中径的三针法检测原理如图1示。

图1 三针法测量螺纹中径原理图

采用三针法测量中径时,通常是利用放置在凹槽内的3个已知量针,通过测量获取量针间最大直径,并根据工件螺距、牙型半角以及量针直径计算获取的螺纹中径值。

计算公式如下:

(1)

式中:M—2个量针投影最大外径值;d0—量针直径;α—牙线的夹角;P—工作螺距或者螺杆直径。

由式(1)可得,螺纹中径测量的关键为通过压线轮廓获取牙型夹角、螺距,以及通过数学模型自动定位量针。

笔者利用Hough变换拟合螺纹牙线轮廓。Hough空间变换是图像处理中有效找寻直线的方法,经过Hough变换后,图像中残缺直线、图像灰度噪声以及其他共存的非直线结构具有较强的抗干扰能力。

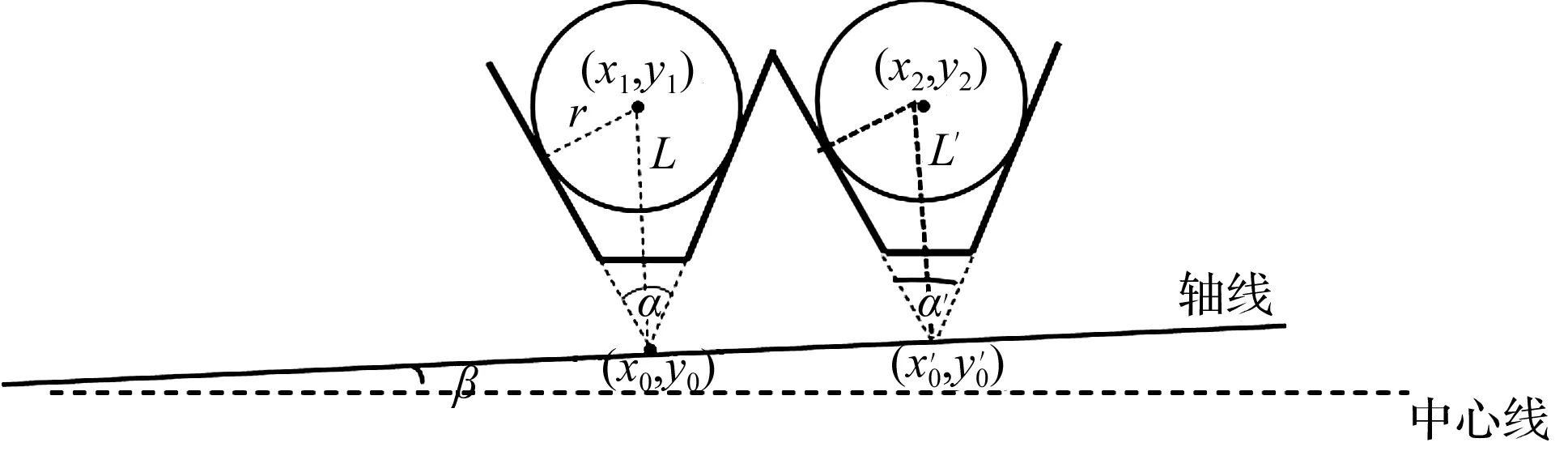

1.2 虚拟量针定位数学模型

线切圆定位数学模型如图2所示。

图2 线切圆定位数学模型

通过Hough变换获取螺纹线后,需要建立虚拟量针定位数学模型。该数学模型如下:

(2)

由此可得量针圆形坐标如下:

(3)

获得虚拟量针圆形后,即可求取量针间最大外径值M,并由式(1)计算得到该螺纹的中径值。

1.3 算法流程

笔者在三针法中径测量原理的基础上,提出了一种基于机器视觉的四针法的虚拟量针定位算法。

基于机器视觉的四针法螺纹中径检测算法流程如图3所示:

图3 基于机器视觉的四针法螺纹中径检测算法流程

该流程结合三针法中径测量的原理,通过Hough变换获取牙线直线,结合线切圆定位的方法,自动获得螺纹中径线,实现对中径的自动测量。

根据上述算法流程,可以精确定位量针的位置,并获取螺纹中径、齿高、齿矩、外径等参数。

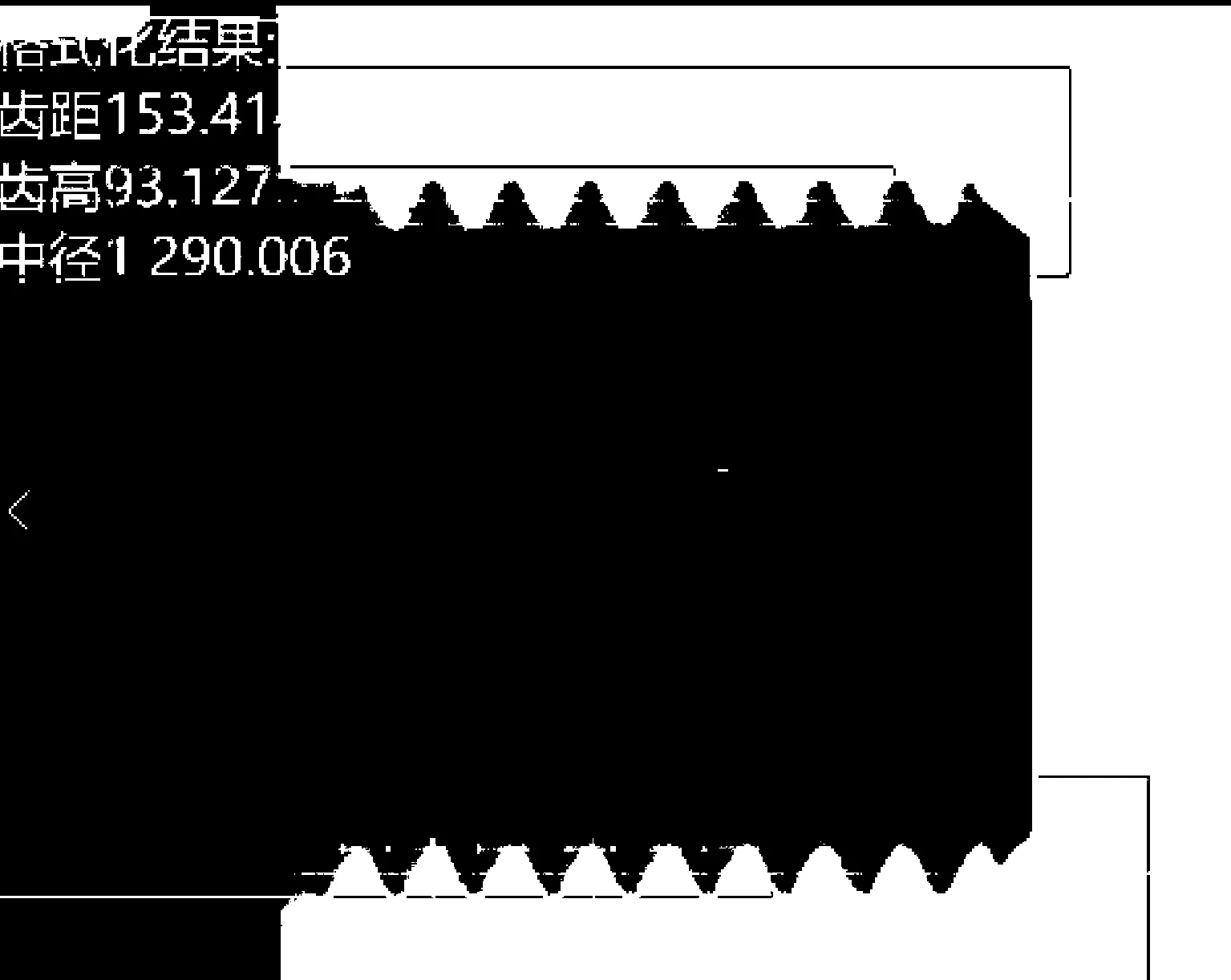

采用上述基于机器视觉的螺纹中径测量算法及流程所得到的结果如图4所示。

图4 基于机器视觉的螺纹中径测量结果

2 螺纹中径检测系统设计

2.1 检测分拣评价标准

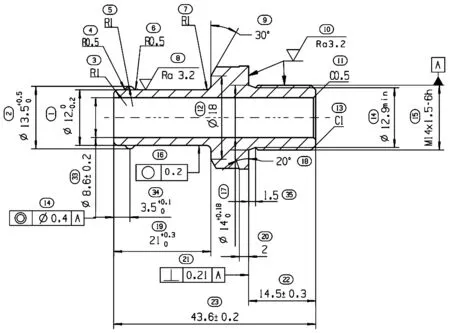

冷油管的尺寸图(即冷油管的检测要求)如图5所示。

图5 冷油管尺寸图

图5中,其对应螺纹为M14*1.5—6G的外螺纹,根据螺纹公制要求,其中径参数为13.026 mm,公差要求为0.032 mm到-0.172 mm。

由于该项目为企业落地项目,此处考虑实际检测需求后,调整检测精度要求为0.01 mm,重复性精度要求为0.001 mm。

2.2 硬件系统选型

油冷管接头视觉测量系统结构简图如图6所示:

图6 油冷管接头视觉测量系统结构简图1—显示器终端;2—铝型材框架;3—伺服电机;4—中空转台;5—柔性托拖链;6—三爪气缸;7—油管接头;8—防尘护罩;9—工作台面;10—操作端按钮;11—工位切换气缸;12—相机;13—镜头;18—面光源;19—上下料气缸;20—直线导轨;21—NG品下料滑道;22—NG存料箱;23—气控工位

为了满足系统的精度要求,减少畸变带来尺寸检测的误差,系统采用双远心镜头XF-PTL03708-C,其工作距离为110 mm,其分辨力为16.6 μm;螺纹长度为14.5 mm,外径为14 mm,选择0.5 inches(4.8 mm*4.8 mm)的像元,使得其检测视野范围在16.5 mm*16.5 mm,满足检测视野范围要求。

该系统采用了MV-CA050-20GM海康的面阵相机;同时选择了30*30 mm平行背光光源(白色)进行螺纹中经检测,其中主控制器为西门子S7-1200PLC。

硬件系统主要由伺服电机、中空转台、三爪气缸、相机、镜头、光源、上下料气缸、直线导轨等组成。其中,气路又由上下料气缸、电磁阀、三联件、三爪气缸元件构成,主要完成工件的夹紧、上下料、以及工件的切换、分拣功能。

系统工控机为i7-7500 CPU,内存4 G,支持4个千兆网口通讯接口等;软件运行环境为Windows 7,基于Visual Studio 2010 C#编写,算法通过Halcon 11.0实现。

2.3 控制系统

基于机器视觉的螺纹中径检测系统的控制系统整体结构如图7所示。

图7 基于机器视觉的螺纹中径检测控制系统的整体结构

整个系统以PLC作为主控,通过Modbus TCP获取中径检测结果信号,实现中径分拣的功能。

基于机器视觉的螺纹中径检测系统的控制流程如图8所示。

图8 基于机器视觉的螺纹中径检测控制系统的控制流程

设备采用人工上下料,通过点击启动按钮来开启检测流程,检测工位到达后,触发相机拍照,算法流程自动触发,并通过Modbus TCP将检测结果传送给PLC,由PLC触发分拣流程。

3 实验测试及结果分析

为了验证基于机器视觉的螺纹中径检测算法的精度[20],及是否能很好地区分螺纹中径不合格件与合格件,笔者进行相关实验。

3.1 分拣能力测试及结果分析

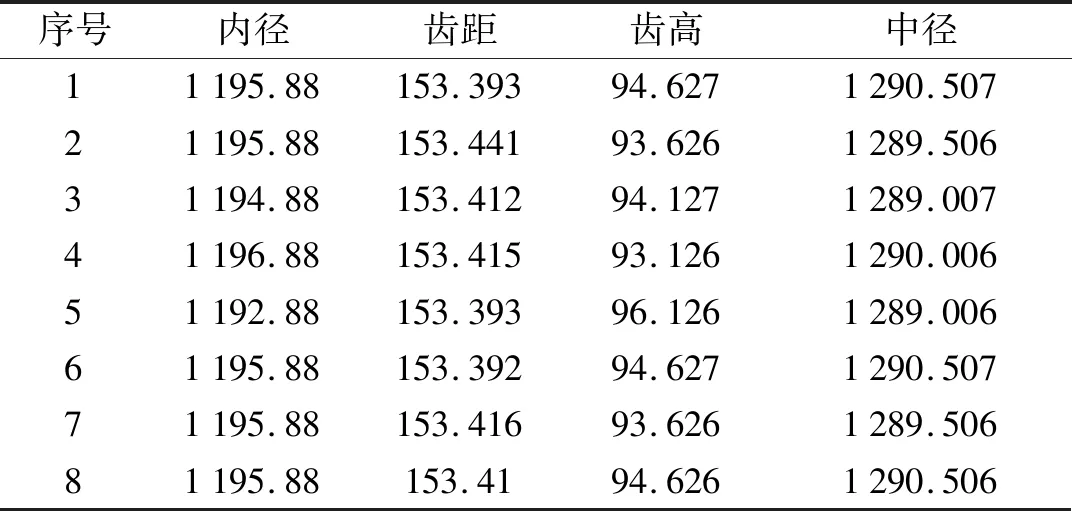

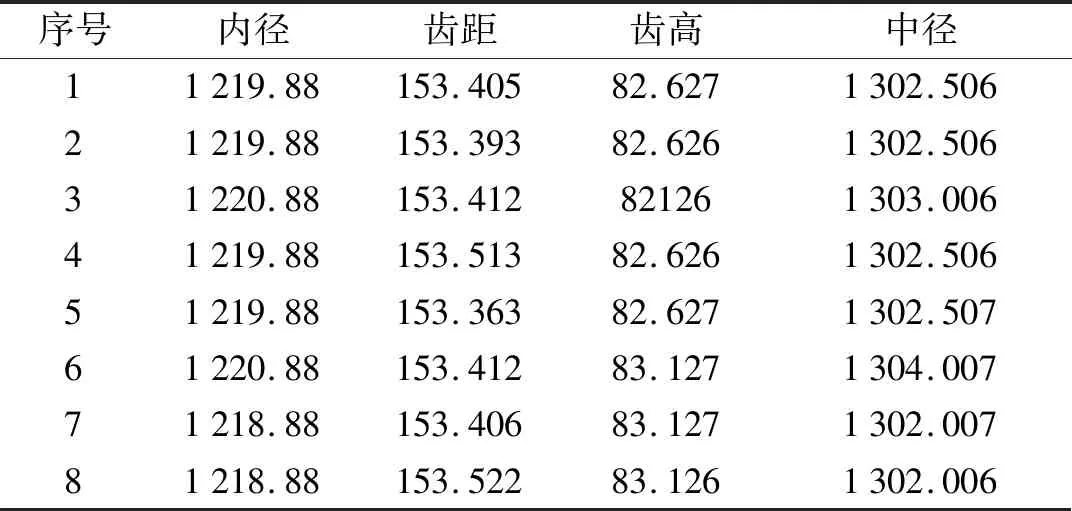

实验中,在螺纹采集获取的部分数据中,螺纹合格品检测参数如表1所示。

表1 螺纹合格品检测参数(单位:像素值)

螺纹不合格品检测参数表2所示。

表2 螺纹不合格品检测参数(单位:像素值)

在测试阶段,系统未进行像素标定的情况下,笔者首先采集了100个螺纹合格品和100个不合格品。

从表(1,2)中可以看出:合格品与不合格品之间具有13个像素差,由于该设备案例需要获得0.001的重复精度,而系统检测精度为0.01 mm,因此需要观察亚像素级的参数变化;笔者设计的冷油管螺纹中径检测能满足分拣合格品与不合格品。

3.2 重复精度测试及结果分析

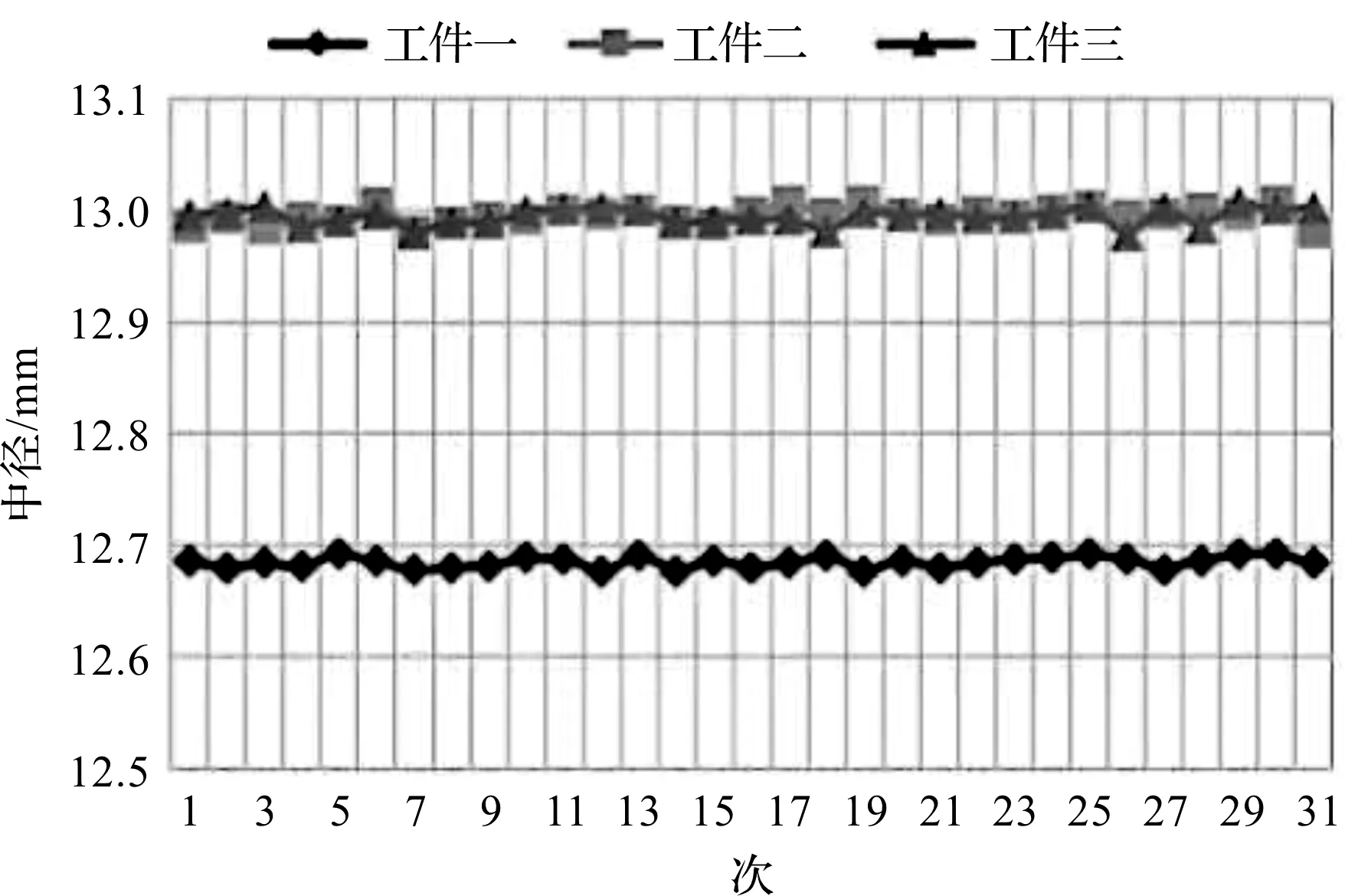

在验证螺纹中径检测算法精度时,笔者得到了基于机器视觉的螺纹中径重复性精度的测量结果,如图9所示。

图9 基于机器视觉的螺纹中径重复性精度的测量

系统完成标定后,笔者取3个油管样本在油管螺纹中径分拣系统中进行重复性测试,以验证系统检测重复性精度;同时,通过人工重复上料,一方面可以测试系统的运行稳定性,另一方面可以验证算法精度。

笔者采用工厂中三坐标仪打标后标准工件的实际值与检测仪器获得的像素值之比作为基准值,由此获得了长度像素比,3个螺纹中径的重复精度在0.001 mm,并能很好地区分螺纹中径不合格件与合格件。

4 结束语

在冷油接头螺纹中径的不良分拣检测过程中,因人工检测而导致检测准确率低、效率低下,为此,笔者提出了一种基于机器视觉的油管零件螺纹中径不良品分拣检测系统,并对系统检测重复性精度以及区分螺纹中径不合格件的能力进行了验证。

研究结果表明:

(1)算法通过Hough变换获取螺纹牙线,结合线切圆定位的方法,自动获得了螺纹中径线,可实现对中径的自动测量;

(2)基于机器视觉的四针法的虚拟量针定位数学模型可对产品的螺纹中径进行筛选,重复精度可控制在0.01 mm,为同类型产品的品质检测提供了新的解决方案。

在方案的实际使用过程中,还需要对螺纹的坏牙、端面表面的粗糙度进行区分,需要通过增加新的光源配置工位来提高图像信息的完整性,进一步更新算法。

因此,在后续的工作中,笔者会在方案中加入神经卷积网络的深度学习方法,以此对产品缺陷的检测分拣能力进行优化。