环冷机零排放技术及低温热废气的再利用方法

2022-06-23景涛

景 涛

(1.中冶长天国际工程有限责任公司,湖南 长沙 410205;2.中南大学资源加工与生物工程学院,湖南 长沙 410083)

作为能源密集型的冶金生产工业占据全国能源总消耗量的16%左右,与之相关的余热余压回收等节能减排措施备受关注。烧结工序是冶金全流程生产的前端,约占企业能源总消耗量的9%~12%,节能是冶金企业节能减排的重点。纵观烧结生产全过程,总热量占比50%~60%的烧结矿显热是在冷却机上被鼓风冷却排出,这部分热废气的温度因冷却位置的不同而不同,平均温度在250℃左右,占比烧结工序总能耗的29%[1-3],如果能够充分利用这些在冷却机上被释放的热量,将是提高烧结工序能效和降低烧结工序能耗的极好途径。

1 环冷机热废气利用现状

自烧结机机尾落下的烧结矿温度较高,有700℃~800℃,需要冷却到120℃以下,大部分烧结厂采用环冷机对烧结矿进行冷却[5]。由于环冷机是通过鼓风机将冷空气经风管穿过台车进入热烧结矿料层并与之进行热交换,使热烧结矿逐渐得到冷却,因此就产生大量环冷机热废气,其含尘浓度在300~80mg/Nm³之间[1,3,4]。

目前,国内冶金企业对环冷余热的利用,大部分只选择了环冷机中高温区300℃以上的热废气,其回收利用方式主要分三种:一是将热废气用于热风点火助燃,亦或通入机头混合料仓预热混合料,达到降低烧结固耗目的,此法虽然简单有效,但对热废气的利用率极低,且能被利用的热废气量占比不到总废气量的10%;二是通过换热装置或余热锅炉将热废气用于生产蒸汽,并入厂区蒸汽总管网,代替一部分的燃料锅炉,利用此种方式的冶金企业不多;三是通过余热锅炉产蒸汽后进行发电,该方式可利用约40%的环冷热废气,能够使全厂热效率达到20%,为大多数冶金企业所采纳[4-6]。而300℃以下的低温区环冷热废气,由于温度低,利用难度大,利用成本高,大部分企业未予以考虑,直接外排至大气,除造成废气余热资源的浪费外,还造成环境的热污染和颗粒物排放不达标,目前部分地区颗粒物排放标准值为50mg/Nm³,如何在保证烧结矿产、质量指标的前提下,增加余热利用率,解决环冷机低温热废气无组织排放严重的现象,成为冶金企业急需解决的难点和广大学者的研究重点。

2 环冷机零排放技术

环冷机零排放技术是在三烧结大修改造工程600㎡烧结机设计过程中,因环评部门明确要求环冷机不得存在无组织排放,且有组织排放不能达标则需设置除尘设施,为了满足上海市最严格的环保要求,中冶长天在设计过程开发出来的一种环冷机烟气综合利用技术,实现了环冷机热废气零排放及粉尘不外排的目标。

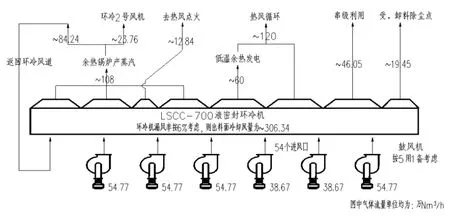

按台车运转方向,如图1所示,环冷烟气共分余热锅炉产蒸汽、热风点火、热风循环(包含低温余热ORC发电)、串级利用四部分利用。

图1 环冷机热废气零排放技术工艺流程图

(1)环冷机的高温段设直联炉罩式余热锅炉(自带除氧器),采用能源梯级利用技术回收热能产蒸汽。当烧结机正常生产时:余热锅炉产生蒸汽量约为:1.8MPa、280℃的高参数过热蒸汽60~80 t/h及0.5MPa、180℃的低参数过热蒸汽15~20 t/h。这一部分烟气温度约350℃,总量108万Nm³/h,经锅炉换热后烟气温度将至约133.5℃。为提高余热利用效率,同时降低自用电率,占比78%的排气通过循环风机返回环冷机,剩余排气通过引风机进入原2#环冷鼓风机进口提高进口风温或视烧结矿冷却情况排入2#环冷鼓风机循环利用。

(2)剩余的高温段烟气作为热风点火,300℃左右高温烟气约12.84万N m³/h通过有动力引风方式收集后用于点火助燃及热风保温。点火助燃技术是烧结机点火炉节能减耗最简便有效的措施,可提高燃烧温度、保证点火强度、降低燃气单耗9%~11%。热风保温是对点火燃烧后的烧结矿进行5min~6min保温,一方面可强化烧结过程、降低混合料内配碳比,另一方面可避免因表层温度急剧下降造成的烧结矿“冷脆性”,进一步提高烧结成品率。

(3)热风循环是把中低温段热烟气(约180℃)经余热ORC发电后的废气(约115℃)和环冷机低温段的烟气(约75℃)通过轴流风机、均匀送风装置混匀后送到烧结机台车料面上进行烧结。在烧结生产过程中,由于料层自蓄热作用,料层上部热量不足,温度比较低,而料层下部的热量过剩,温度较高。同时,料层上部因抽入冷风而急剧冷却,烧结相来不及结晶,易形成大量玻璃质,且产生较大的内应力和裂纹,固降低了表层烧结矿强度。热风循环的工艺以环冷机烟气的物理热代替部分固体燃料的化学热,而使烧结矿上层冷却速度下降,热应力降低,上下层烧结矿质量趋于均匀,从而提高了烧结矿成品率。

(4)采用串级利用技术,将剩余约46万Nm³/h的低温段烟气通过管道引入4#、5#环冷鼓风机循环利用,实现烧结区域无组织热废气零排放目标,达到上海市的最严格环保要求。环冷机零排放技术因环保压力而生,但其实际应用效果明显,集成了余热锅炉产蒸汽并网发电、热风点火、热风循环等先进技术,将环冷机高温、中温、低温热废气全部进行了充分利用,为打造水净天蓝空气清新的人类生存环境做出了贡献,值得在所有新建烧结项目上推广应用。

3 环冷机低温热废气再利用方法

3.1 用于热风烧结

有些冶金企业尝试对300℃以下的低温环冷热废气进行利用,首选工艺当属热风烧结,而热风烧结工艺在使用过程中可分为无动力型热风烧结(老热风烧结工艺)和有动力型热风烧结(新热风烧结工艺),前者大都随烧结机的新建而设计,后者常见于烧结机投运后改造新增。

无动力型热风烧结主要依靠环冷机鼓风余压、主抽风机负压和热压差来将环冷机上未经过除尘的低温热废气送入位于点火炉后的烧结机密封罩内进行烧结的方法,普遍反应使用效果不好,关键原因在于没有足够的鼓风余压、主抽风负压和热压差,没有将烧结机热风烧结区域密封好,也没有及时对热风管道进行清灰。有动力型热风烧结是将环冷机上经过除尘后的低温热废气通过风机引入位于点火炉后的烧结机密封罩内进行烧结的方法,该新工艺考虑到梯级取风及设备检修,在环冷机和多管除尘器之间设尘气蝶阀;设计的多管除尘器可去除环冷热废气中携带的粉尘,以减轻后续设备及管道的磨损,同时可净化环冷机附近的工作环境,而多管除尘器内的除尘灰通过双层卸灰阀卸到配料胶带机上再次参与配料;烟气分配器与烧结机台车密封罩相联,可将由环冷回热风机引出的热风均匀分布到烧结机台车表面。

目前,无动力型热风烧结几乎被废弃不用,有的干脆被拆除或者改为有动力型。作为有动力型的热风烧结新工艺,主要设计特点在于总量控制、梯级取风、均匀送风和负压吸附式可移动密封罩等方面[4]。该工艺在唐山国丰230㎡烧结机上应用后,使其生产利用系数提高了0.07t/㎡·h,转鼓强度提高了0.65%,FeO含量降低了0.6%,固体能耗降低了约3kg/t,环冷热废气总排放量下降约50%,解决了目前环冷机低温热废气无组织排放严重的现象和现行无动力热风烧结工艺存在的不足,在保证烧结矿产量和质量指标的前提下,可降低固体能耗、减少热废气排放量、增加余热利用率,是一种值得推广使用的工艺技术。

3.2 用于热风点火

高炉燃气热值低,作为烧结机的点火燃料效果不如天然气、焦炉燃气及混合气体,而采用预热助燃空气的方法可增强高炉燃气的利用效果,但要配套建设预热炉,增加了投资和燃气消耗量。

采用热风点火工艺,将环冷机低温热废气(150℃~300℃)经过净化后作为点火助燃空气使用,可减少投资及高炉燃气用量。研究表明,环冷机低温热废气主要成分为N2(约占79%),O2其次(约占16%),再就是CO和CO2等(约占5%),与空气成分非常相似,作为点火助燃空气完全满足要求。再者,具有150℃~300℃左右温度的环冷机低温热废气,无需预热即能保证高炉燃气正常使用,还可大幅提高燃气的使用效率,节省固体燃料用量[6]。

目前,许多冶金企业都已采用热风点火工艺,但点火用助燃空气量毕竟有限,仍有大量低温热废气选择自然排放,说明有待寻找其它利用途径,或是与热风烧结或烟气循环技术同步使用,这样效果会更显著。

3.3 用于烟气循环

烟气循环烧结工艺因对烧结过程产生的热废气重复利用度高受到重视,其回收烟气中的显热和潜热具有很好的效果,不但提高了烧结烟气的热利用率,而且能降低固体燃料消耗,减少烟气外排量,提高粉尘、SO2和NOx处理浓度,还使得脱硫、脱硝的投资及运行成本得到降低,起到了一定节能减排效果[7,8]。

目前,国内外冶金企业的烧结机有很多都采用了烟气循环烧结工艺,主要分为内循环工艺和外循环工艺,两种工艺所循环利用的烧结热废气温度约为150℃~300℃,这与环冷机低温热废气或高温段热废气经余热利用之后的热废气温度相当。同时,由于环冷机低温热废气或经余热利用后的热废气含O2约为16%~21%,正好解决了烟气内、外循环工艺所取烧结烟气O2含量不足的问题,所以在采用烟气循环烧结工艺时会将环冷机低温热废气或经余热利用后的热废气,与烧结烟气一起混合后返回烧结机物料面参与烧结,使用后都能降低固体燃料消耗,增产提质减排,清洁烧结生产,值得广泛普及采用。

3.4 用于火车解冻库辅助热源

北方的冶金企业为了应对冬季火车厢内物料被冻板结现象,大都采用设置解冻库的方式来解决该问题,随着对环冷热废气有了崭新认识后,环冷机低温热废气已被选为辅助热源,甚至将环冷机高温热废气送到火车解冻库作为单一热源,或将高温热废气经余热利用后再送往解冻库作为热源。

因环冷机热废气作为火车解冻库热源利用的方式受地域和季节限制,为了提高热利用效率,最佳方案是无论选取环冷机低温段热废气还是高温段热废气,或者是高温段热废气经余热利用后,都应设置切换阀,在冬季需要时将热废气送往解冻库用于物料解冻,在不需解冻物料的时候,可将这部分热废气另作他用。同时,在输送热废气至解冻库的路由上,宜采用除尘及管道自沉降措施,可起到回收粉尘和保护环境的作用。

3.5 用于烘干块矿

块矿因其较好的品位及抗压性能,可直接入高炉使用,而随着环保对烧结、球团生产工序的限制,冶金企业对块矿的需求增加已成为新常态。但由于块矿含粉率高、水分大、粘振动筛等多方面因素,会对高炉燃料消耗和炉况顺行产生不利影响,直接导致高炉块矿配比不足。

为了用好块矿,冶金企业针对块矿含粉率和水分控制采取了一系列措施,比如将高炉热风炉产生的热废气引至高炉料仓用于烘干块矿,或者在块矿堆场设置块矿烘干筛分系统等。有鉴于此,将环冷机热废气用于烘干块矿这一思路是可行的,可选取环冷机低温段热废气、高温段热废气,或者是高温段热废气经余热利用后的烟气,将其输送至高炉料仓或块矿堆场用于块矿烘干,目前该方法已在某企业1800m³高炉予以应用,具有良好的经济效益和节能环保效益,值得借鉴。

4 结语

(1)环冷机零排放技术作为在某冶金企业率先使用的新技术,将环冷热废气分余热锅炉产蒸汽、热风点火、热风循环(包含低温余热ORC发电)、串级利用四部分进行充分利用,实现了环冷机热废气零排放及粉尘不外排的目标,值得在所有新建的烧结机上推广应用;环冷机低温热废气用于有动力型热风烧结新工艺,采用了总量控制、梯级取风、均匀送风等设计特点,在满足烧结矿各项性能指标前提下,达到了降低固体能耗、增加余热利用率、实现环冷机无组织热废气超低排放的目的,适用于新建和改建烧结机项目。

(2)环冷机低温热废气用于热风点火,可提高燃气使用效率,节省固体燃料消耗,但点火用助燃空气量毕竟有限,仍有大量低温热废气需自然排放,所以该技术最好与热风烧结或烟气循环同步使用,效果会更显著;环冷机低温热废气用于烟气循环,因其热废气温度与循环的烧结烟气温度相当,且解决了烟气内、外循环所取烧结烟气O2含量不足的问题,所以将其与烧结烟气一起混合后返回烧结机物料面参与烧结,使用后都能降低固体燃料消耗,增产提质减排,清洁烧结生产,值得广泛普及采用;环冷机热废气用于火车解冻库的辅助热源,起到了解冻物料的效果,但受地域和季节限制,为提高热废气的使用效率,最好设置回路来保证这部分热废气不外排;环冷机热废气用于烘干块矿,具有良好的经济效益和节能环保效益,值得借鉴。

(3)烧结过程中由环冷机产生的热废气循环利用是冶金企业节能的需要,文中所述的几种方式仅供参考,期待有更多更好的再利用方法被冶炼从业者们发现、采用和推广。