浮法玻璃原片渗锡机理及改善锡耗的研究

2022-06-22黎建春

郑 忠,黎建春,孙 尧

(成都南玻玻璃有限公司,成都 610213)

浮法玻璃在进行后期物理钢化或热弯加工时,其中二价锡向四价锡转化,因四价锡离子的半径大于二价锡离子,在转化过程完成后,在玻璃的渗锡面产生微小裂纹,在光照下形成干涉彩虹。渗锡量偏高时不仅影响玻璃光学性能,如透过率下降,同时因锡液及锡槽内空间气体受到污染,造成暴露生产中锡液面与出口三角区锡灰多,使原板表面出现雾点、光畸变点、锡印、甚至沾锡等缺陷,严重影响玻璃质量或造成玻璃热弯后起雾或彩虹。所以改善浮法玻璃原片渗锡量及总锡耗对提高产品质量和降低生产成本有着重大的意义。

1 浮法玻璃的渗锡机理

在浮法工艺中,玻璃液自熔窑流经流道进入锡槽,在熔融金属锡液的上方平铺摊开而成型。在玻璃带沿锡槽前进的方向,玻璃的自身温度由进入锡槽时的1 100 ℃左右 ,冷却至离开锡槽进入退火窑时的600 ℃。在这样的温度范围内,不可避免地会发生玻璃表面层与锡液之间的离子交换或离子扩散,为了防止锡的氧化,锡槽中充满了氮-氢保护气体,但仍会有残余的微量氧、硫存在。氧气在1 023 K(750 ℃)时,在液态锡中的溶解度为0.004 9%。这些微量氧与锡发生化学反应,将锡氧化为高价态。硫与锡反应机理类似。理论上,纯锡与玻璃原片互不浸润(浸润角180°),浮法成型生产过程中,由于原片本身氧化气体的挥发+锡槽不能完全密封而进入的氧、水蒸气+成型设备带入的气体、固体污染物等等,导致锡被氧化,锡离子扩散进入原片表面。浮法玻璃下表40 nm内含锡6.26 μg/cm2左右,4~10 μm渗锡达到峰值,表层主要是Sn2+,深层是Sn4+。原片上表面渗锡量是下表面的1/10左右。

2 某公司改善渗锡量措施

2.1 减少污染物浓度

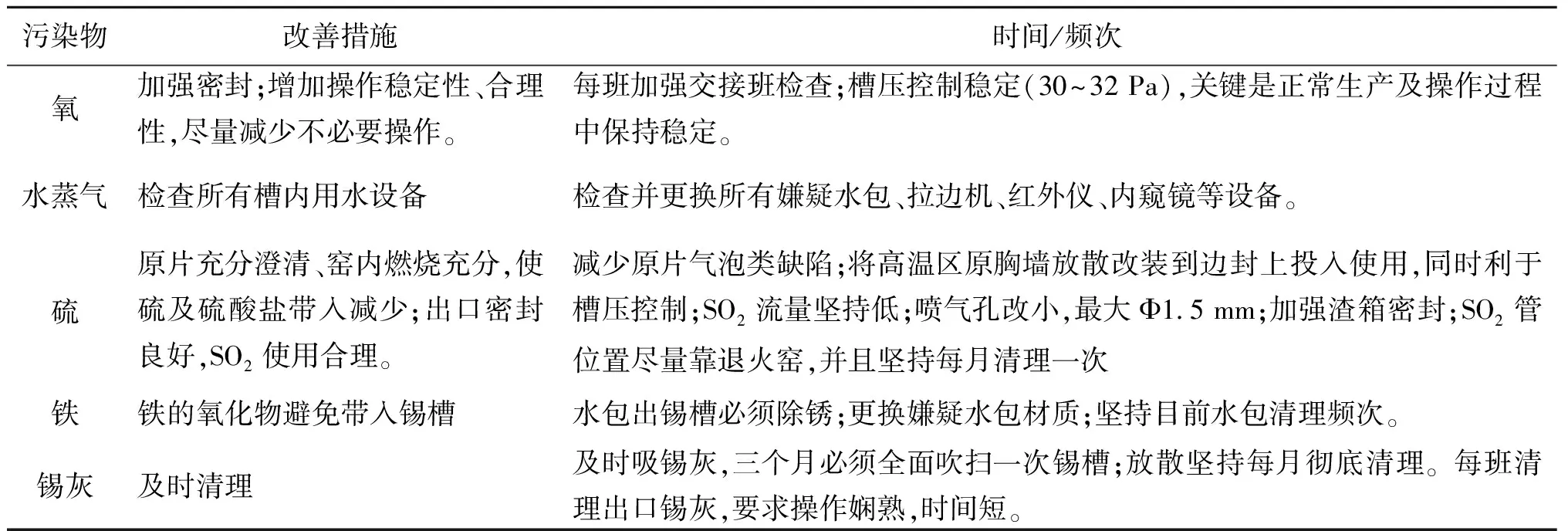

通过减少污染物浓度来改善渗锡量,具体措施如表1所示。

表1 减少污染物浓度

2.2 控制扩散速度

通过控制扩散速度来改善渗锡量,具体措施如表2所示。

表2 控制扩散速度

3 浮法玻璃锡的消耗因素分析和总锡耗量的测算

总锡耗定义为浮法生产企业因工艺需要及正常生产操作而导致的对精锡的消耗总量。

3.1 锡的消耗因素

由于影响锡耗的因素众多,在此排除因重大事故造成的锡耗(漏锡或溢锡等),只探讨在正常生产情况下的影响因素,将锡耗归结为以下几个方面:

渗锡量:玻璃与锡液发生一系列物理化学反应、离子交换,锡离子进入玻璃内部并随玻璃板带出锡槽。在理想状态下,若不使用高温区放散,由于低温区锡的饱和蒸汽压非常小,可忽略由锡槽出口溢出的锡蒸气,那么渗锡量是锡耗的唯一来源。假设锡槽处于理想状况,不存在锡液的污染,锡只与玻璃本体组成进行反应,那么影响锡耗的主要因素为锡槽温度控制、玻璃板与锡液接触时间和面积。而一般情况下,锡液受污染的程度才是影响渗锡量的主要因素,同时也影响着其他锡缺陷造成的锡耗。

放散排废:锡槽不可能做到绝对的密闭,由锡槽边缝、硬件设备装置、玻璃液和锡槽进口的熔窑气氛都会对锡液造成污染。锡被氧化后形成挥发性较强的SnS和SnO,往往在锡槽高温区布设放散管排废,以防止挥发性物质流动到低温区遇冷形成掉落物缺陷,同时部分锡蒸气也会随放散管排出。我司各条浮法线均长期使用放散,因此放散排废导致的锡耗需要重点关注。在相对理想且生产稳定的状况下,放散排废和渗锡量是影响锡耗的主要因素,两者间谁的比重较大,需要通过统计大量的数据,估算并比较这两者所产生的锡耗量。理论上而言,影响放散排废的因素主要有:锡液受污染程度、放散开度、温度控制、槽压等。

锡槽工艺调整和技改操作:工艺控制调整和技改操作往往是主动或者被动地对锡缺陷问题进行控制。例如:为了控制掉落物缺陷,定期进行吹扫锡槽或增加吹锡槽频次;改板或其他操作进行时,会打破锡槽工况原有平衡状态,并直接对锡槽造成污染,锡缺陷问题短期内加重,影响成品率或者产品质量等级;为了防治沾锡和板下挫伤,定期清理锡灰或增加除锡灰的频次,在处理锡灰的过程中也会损失一定量原始锡液。这部分所产生的锡耗主要以固体形式存在,如沾锡、锡灰和掉落物等。该部分锡耗一般难以直接量化,可以通过估算前两项的锡耗量来推算该部分的比重。由锡槽工艺调整和技改操作所造成的锡耗量,其主要因素有:锡液受污染程度、改板频次、吹扫锡槽频次、其他事故处理等。

3.2 锡耗量的理论测算

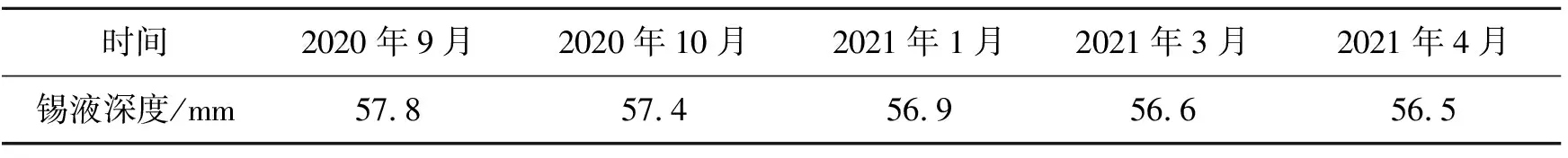

根据部分公司提供的数据,寻找出锡耗量加剧的时间段,对比正常条件下或生产相对稳定的时间段,从而探究以上因素对锡耗问题的影响权重。以下就某公司一线的数据进行分析说明,锡液深度实测数据及锡耗如表3和表4所示。

表3 锡液检测

表4 锡耗

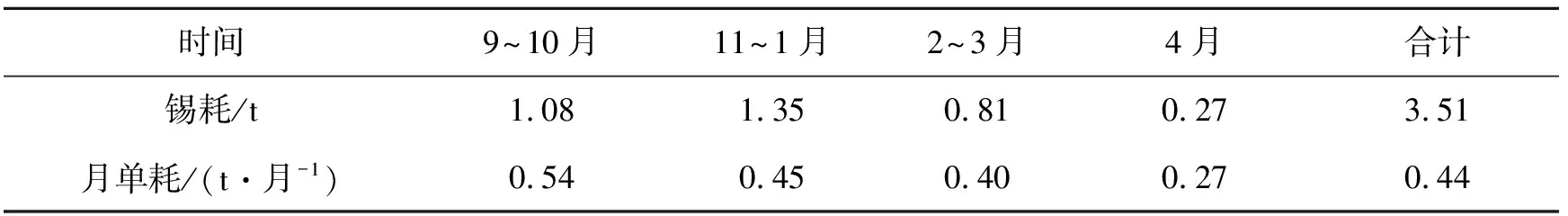

在实际生产中锡耗及其相关影响因素如表5所示。

表5 锡耗及相关影响因素

3.3 锡耗量理论计算

锡耗有渗锡导致锡耗和放散排废导致锡耗。

其中渗锡导致锡耗量的计算为了方便理论估算,特提出以下假设条件:某公司二线700 t/d的月拉引总量为21 000 t;为了结合渗锡量数据,玻璃板厚度固定为6 mm;根据文献资料,每1 cm2的玻璃表面含Sn量约为20~50 μg,设定对比原片的渗锡量(某公司渗锡系数1)绝对值为20 μg/cm2,即0.20 g/m2。计算结果如列表6所示。

如表6所示,理论锡耗量与实际锡耗量虽然存在一定偏差,一般高于实际锡耗量,但两个值处于同一数量级,且渗锡引发的锡耗量与实际锡耗量的变化趋势相一致。此外,采用相同的方法对吴江浮法二线也进行理论测算,通过渗锡导致锡耗的理论数据与实际锡耗量也存在相同对应关系。由此判断该计算方法具有一般性,此计算结果可信。

表6 渗锡导致锡耗量的计算

放散排废导致锡耗量的计算为了方便理论估算,同样提出以下假设条件:所排废气的平均温度为850 ℃;放散管尺寸统一,直径150 mm,高度2 m,且放散管始终保持畅通,不存在积垢堵塞情况;根据文献资料,850 ℃废气中锡相关产物的含量:Sn 0.3 mg/m3、SnO 3 mg/m3、SnS 100 mg/m3。计算结果如列表7所示。

表7 放散排废导致锡耗量的计算

如表7所示,放散排废导致的锡耗量理论值与实际锡耗量也在同一数量级,但其变化趋势与实际锡耗量变化趋势不一致。由于设定的废气中锡相关产物的含量为理想条件下的极大值,因此通过该计算方法所获得的理论值较实际值偏大。由于统计的数据和测试手段受限,该计算方法还有待进一步优化。

3.4 锡耗因素综合分析

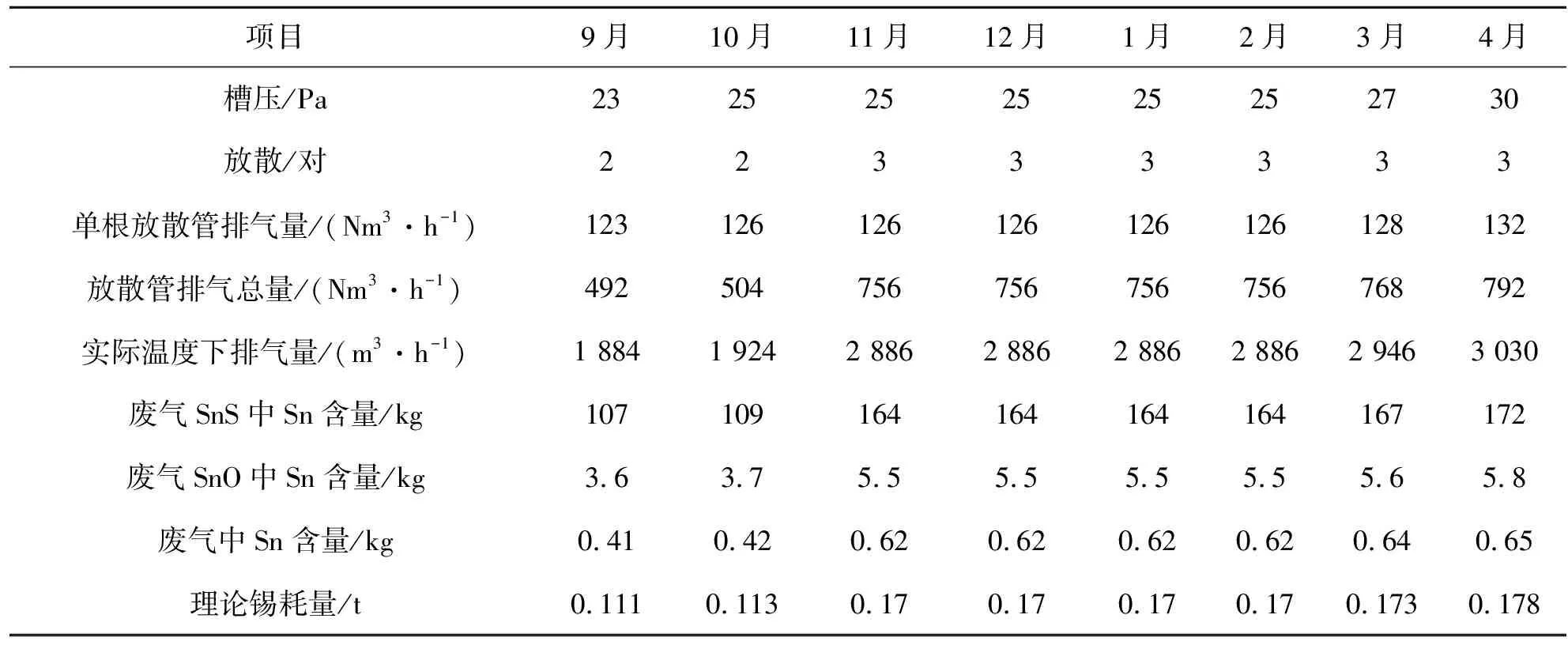

如表8所示,与实际锡耗量相比,理论锡耗量明显偏大,主要受排废导致锡耗量的计算偏差所影响。渗锡导致的锡耗量与实际锡耗量的变化趋势相一致,且在同一数量级。由此推断渗锡是影响锡耗问题的决定性因素,该部分的锡耗量占整体锡耗量的比重在70%以上。由于受到统计数据和计算方法的局限,排废导致的锡耗量与实际情况有一定偏差,但理论值与实际值也在同一数量级,初步推断排废的锡耗量占整体锡耗量的比重应在15%左右。因此,锡槽工艺调整和技改操作所导致的锡耗量占整体锡耗量的比重应该不高于15%,即改板、吹扫锡槽等锡槽操作对锡耗的影响程度较小。锡耗问题影响因素的权重:渗锡[>70%]>放散排废[≈15%]>锡槽工艺调整和技改操作[<15%]。

表8 放散排废导致锡耗量的计算

4 结 论

根据该文所述,锡耗的主要来源可归为三个方面,因此减少锡耗的措施方案也存在三个方向。降低锡耗的途径与治理渗锡的方案措施相一致:加强锡槽密封,排查锡槽用水设备的渗水情况,减少锡液受污染的程度;保证保护气纯度,提高槽压;降低锡槽作业温度控制;控制掉落物缺陷的前提下,减小放散开度;保证高温区H2比例,提高保护气对锡液的保护作用;降低高温区成形温度,降低锡蒸气及锡化合物的饱和蒸气压;优化锡槽工况,减少产生锡缺陷的几率;合理优化产品调整,减少改板频次;优化并规范锡槽各项操作,降低对锡槽的污染。