DP980双相钢CMT焊接接头组织及性能

2022-06-22刘岩刘兆真陈永满贺春林鞠小龙

刘岩, 刘兆真, 陈永满, 贺春林, 鞠小龙

(1.辽宁省先进材料制备技术重点实验室,沈阳110044;2. 沈阳大学,沈阳 110044)

创新点: (1)针对汽车用钢薄板焊接的难点,提出具有低热输入焊接特点的CMT工艺。

0 前言

DP980双相钢是一种兼并铁素体与马氏体双相组织的先进高强钢[1-2],其抗拉强度可达980 MPa,同时具有良好的韧性及成形性特点,因其造价低廉、力学性能良好而在机械制造中广泛应用,如汽车挡板、安全笼架及防护杆等[3-4]。传统高强钢的焊接往往采用钨极惰性气体保护焊与熔化极惰性气体保护焊等,在焊接过程中常产生飞溅现象而影响焊接质量,需要在焊接时尽量减少或避免飞溅等现象的产生[5-6]。冷金属过渡(Cold metal transfer,CMT)焊接是一种新型的、改进的熔化极惰性气体保护焊焊接技术[7-8],采用此种方法进行焊接时,通过数控焊机技术可将电流快速精确地降低至零,熔滴与回抽的焊丝分离进而相对“冷”地过渡到熔池中,因此可有效防止焊接过程中的飞溅现象[9-10]。

近年来,双相钢已成为市场中极具竞争力的新型汽车加工原材料,应用比例逐年递增[11]。由于目前没有与之完全匹配的双相钢焊丝或标准化的焊接方法,针对DP980双相钢的焊接问题仍处于研究阶段[12-14]。现如今,对于DP980双相钢相对研究较广的焊接方法有电阻点焊与激光焊接,如贺地求等人[15]采用中频电阻焊机对DP980双相钢进行焊接试验,研究不同焊接工艺参数对焊接接头显微组织及力学性能的影响,结果表明焊接电流过大或焊接时间过长都将出现飞溅问题;翟战江等人[16]采用YLS-2000光纤激光器的3种激光焊接方法焊接DP980双相钢,发现3种焊接方法下热影响区都存在不同程度的软化现象,软化区面积随热输入量的增大而增大;王金凤等人[17]采用Nd:YAG固体激光器拼接DP980双相钢与22MnB5钢,发现只有DP980双相钢一侧存在软化现象,而软化区硬度达母材75%。

针对上述问题,文中采用CMT焊接技术对DP980双相钢进行焊接试验,利用CMT短路过渡原理与低热输入特点,解决实际生产应用中传统焊接工艺焊接DP980双相钢出现飞溅及接头力学性能不高等问题,通过调整送丝速度与焊接速度工艺参数,主要研究热输入对DP980双相钢焊接接头显微组织和力学性能的影响。

1 试验材料与方法

试验母材为1.2 mm厚的DP980马氏体+铁素体双相钢,其化学成分见表1。试验前对每组长宽尺寸为150 mm×125 mm试板进行打磨+丙酮擦拭处理以去除表面氧化膜及油污,选择φ1.0 mm的ER120S-G焊丝作为TPS-3200型号CMT焊接设备的焊接材料,焊丝化学成分见表2。CMT电源极性为直流正接,焊接方式为与工作台呈70°夹角的搭接焊,使用夹具固定两板搭接叠放相交长度为11 mm,送丝速度为3~6 m/min,焊接速度为350~600 mm/min,保护气体配比为80%Ar+20%CO2,保护气体流量为25 L/min,弧长修正系数为0%。

表1 DP980双相钢及ER120S-G焊丝的化学成分(质量分数,%)

采用DK7763线切割机将焊件切割成长宽30 mm×10 mm的金相试样,每组焊接参数下取3组试样,并对试样截面进行研磨、抛光和4%硝酸酒精试剂腐蚀,在日立S-4800场发射电子显微镜和OLYMPUS-CK40M光学显微镜下观察焊接接头显微组织形貌,根据GB/T 6394—2017《金属平均晶粒度测定法》测量并记录粗晶区晶粒尺寸。

采用402MVD数显维氏硬度仪对试样显微硬度进行测试,每隔300 μm测试一个点,实测40个点,加载载荷1.96 N,加载时间15 s,记录测量结果并绘制Origin折线图。采用WDW-100B的微机控制电子万能试验机对试样抗拉强度进行测试,拉伸速度为2 mm/min,同样取3组试样平均值作为最终抗拉强度测试结果,并观察拉伸试样断口的SEM组织图。

2 结果及分析

2.1 焊接接头典型显微组织分析

在送丝速度为4 m/min、焊接速度为500 mm/min条件下,在扫描电镜下的焊接接头SEM形貌如图1所示。以该焊接工艺参数为例,对接头各区域组织进行显微分析。母材区显微组织如图1a所示,主要为马氏体和铁素体,其中马氏体为“岛状”结构;而铁素体是双相钢中的基体组织,表面“光滑”,没有明显的析出相,铁素体的存在使材料具备了良好的塑性。焊缝区SEM形貌如图1b所示,焊缝区板条状马氏体富集,板条马氏体是熔融态的奥氏体经过快速冷却形成的,具有各向异性。

图1 焊接接头各区SEM形貌

焊接接头热影响区(Heat affected zone, HAZ)按照相变程度可划分为完全相变区和不完全相变区,而完全相变区按晶粒大小可划分为粗晶区与细晶区。其中粗晶区组织形貌如图1c所示,主要由板条马氏体、贝氏体及少量铁素体组成。由于焊接过程的热输入温度已经超出母材的Ac3温度,原始晶粒重熔后奥氏体化,经过冷后形成马氏体、贝氏体和少量铁素体。但由于焊接过程粗晶区靠近熔合线,焊接热输入高,晶粒过冷速度慢,晶粒随保温时间延长而充分长大,因此粗晶区的晶粒尺寸粗大。细晶区组织如图1d所示,细晶区主要组织为马氏体与贝氏体,其中贝氏体比例较高。同样因为到达Ac3温度,晶粒重熔奥氏体化,但由于细晶区相对粗晶区远离熔合线,所以热输入相对较低,保温时间相对较短,重熔后的晶粒来不及长大就直接过冷形成了细小的贝氏体组织。

不完全相变区(也被称为软化区)组织如图1e所示,该区组织由铁素体和两种不同特征的马氏体构成,即原始晶粒中未发生相变的马氏体和铁素体与发生部分相变的新生马氏体和新生铁素体构成。由于热输入循环较快,原始组织中参与相变的铁素体组织较少,但在靠近相变区附近经过热循环过冷后生成新生铁素体,导致铁素体总含量增多。由于部分相变区中硬质马氏体相减少,韧性铁素体相富集,材料硬度降低,韧性增强。

2.2 送丝速度对焊接接头微观组织的影响

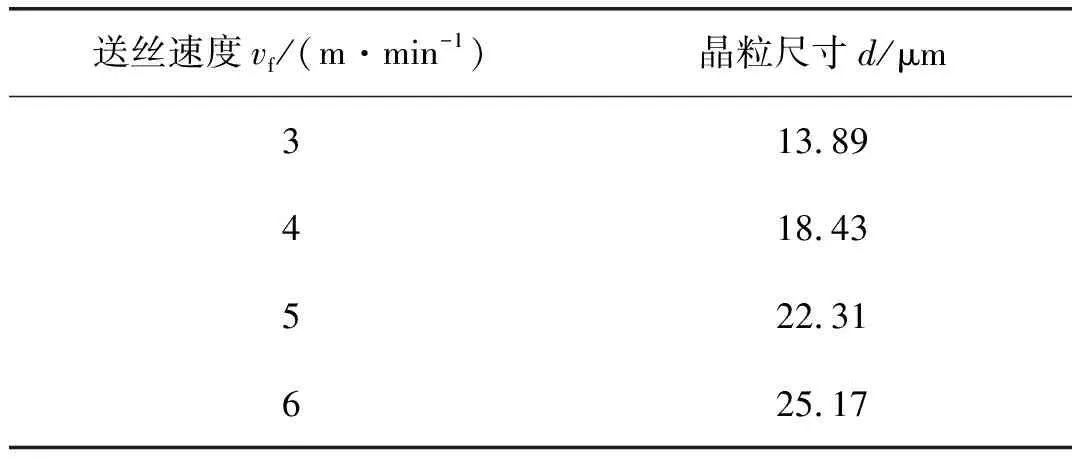

在焊接速度为500 mm/min条件下,研究不同送丝速度对焊接接头微观组织的影响,OM检测结果如图2所示。由图2a、图2b可知,送丝速度为3 m/min时的粗晶区晶粒尺寸小于送丝速度为6 m/min。随着送丝速度增大由3 m/min增大至6 m/min,焊接电流从104 A提高至178 A,导致焊接热输入增大。由于热输入增大,再结晶温度升高,焊接接头相对保温时间延长,晶粒充分长大而形成粗大马氏体晶粒。测量粗晶区实际晶粒尺寸见表2。当送丝速度为3 m/min时,粗晶区晶粒尺寸为13.89 μm,而当送丝速度为6 m/min时,粗晶区晶粒尺寸远高于送丝速度为3 m/min的晶粒尺寸,达到25.17 μm。因此,在CMT焊接过程中,送丝速度增大导致热输入增大,间接导致晶粒过冷速度减慢而保温时间延长,致使焊接接头晶粒粗大。

图2 不同送丝速度下粗晶区OM形貌

表2 不同送丝速度下焊接接头粗晶区晶粒尺寸

2.3 焊接速度对焊接接头微观组织的影响

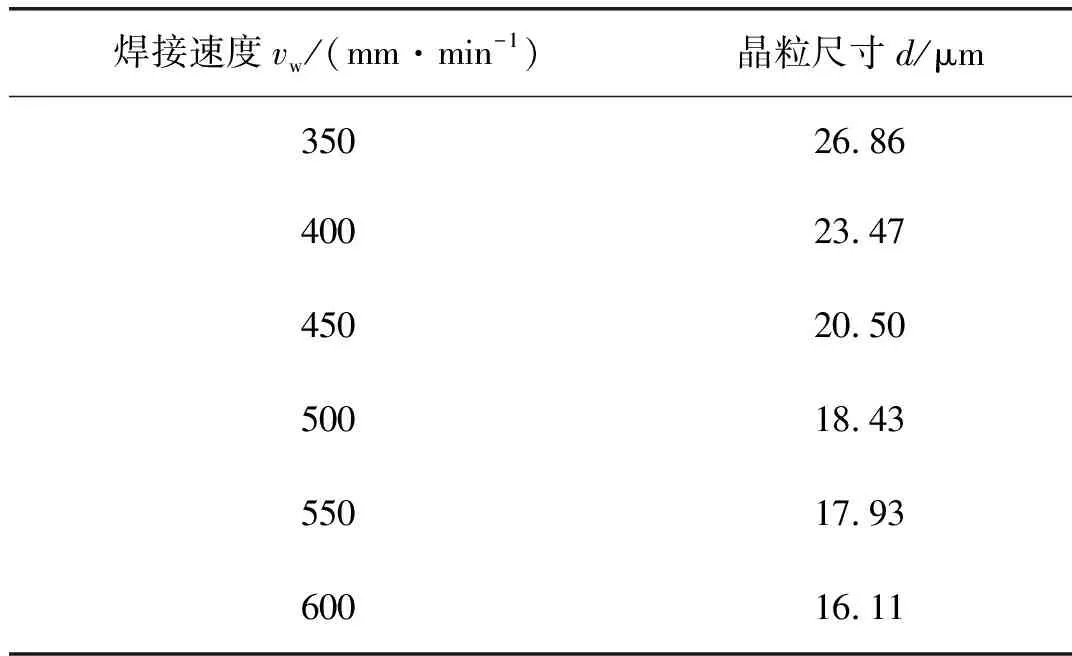

在送丝速度为4 m/min条件下,研究CMT模式下焊接速度对焊接接头微观组织的影响,OM形貌如图3所示。当焊接速度为350 mm/min时,粗晶区晶粒尺寸大于焊接速度为600 mm/min。这是由于随着焊接速度增大,送丝速度不变的情况下,焊枪焊接时移动速度越快,单位面积内焊丝熔化量减少,热输入减小,过冷速度相对加快,保温时间缩短,导致粗晶区晶粒尺寸随焊接速度的增大而减小。测量粗晶区实际晶粒尺寸见表3,随着焊接速度增大,焊接热输入减小,造成粗晶区晶粒尺寸减小。当焊接速度为350 mm/min时,粗晶区晶粒尺寸为26.86 μm,而当焊接速度为600 mm/min时,粗晶区晶粒尺寸远低于焊接速度为350 mm/min的晶粒尺寸,仅达16.11 μm。因此,与送丝速度相反,焊接速度增快使热输入减少,过冷速度加快,保温时间缩短,导致晶粒形核速度增快,晶粒细化。

图3 不同焊接速度下粗晶区OM形貌

表3 不同焊接速度下焊接接头粗晶区晶粒尺寸

2.4 焊接接头显微硬度分析

在不同送丝速度与不同焊接速度下研究焊接接头显微组织硬度的演变规律,如图4和图5所示。图4中在送丝速度为3 m/min与6 m/min时,接头硬度整体变化趋势相似,不同的是,在送丝速度为3 m/min时平均硬度要高于6 m/min,这是由于送丝速度慢,晶粒过冷速度相对较快,晶粒细化,从而起细晶强化作用,使接头硬度增加。而图5中焊接速度为600 mm/min时要比焊接速度为350 mm/min时晶粒细小,热输入低,平均硬度更高。增加送丝速度和减小焊接速度都能使热输入增大,导致软化区范围增大,材料整体硬度下降、塑性提升,材料易于在此处发生塑性变形,严重时则造成材料断裂失效。由于热输入增大导致冷却速度减慢,造成晶粒粗大的现象,而热输入过高将导致板材烧损的不良后果。因此,为了制备焊接性能良好的材料就要适当地减少送丝速度及适当地增大焊接速度。

图4 不同送丝速度下的焊接接头显微硬度

图5 不同焊接速度下的焊接接头显微硬度

结合图4与图5分析还可发现,接头硬度分布呈高—低—较高趋势对称分布。母材的平均显微硬度为320 HV,高硬度区域是焊接接头中的焊缝区域及完全相变细晶区,此区域平均显微硬度达400 HV,与母材比焊缝区硬度提升了25%。发生相变后产生更多的硬质马氏体相使材料硬度提升,并观察到显微硬度图中存在一个420 HV硬度峰值,即细晶区的最高硬度,此区域的马氏体与贝氏体晶粒尺寸更加细化,远小于相邻的粗晶粒区域,起细晶强化作用,所以此区域硬度最高。低硬度区域即焊接接头中部分相变区,也称为软化区。软化区是以母材区为基体,在其原始的铁素体与马氏体组织基础上,经过一定热循环,使输入温度高于Ac1温度线,发生铁素体转化,导致不完全相变区中局部铁素体富集形成软化区。此区域由于铁素体大量析出,导致硬度大幅下降,最低达260 HV,与母材相比硬度降低了18.75%,但CMT焊接方法得到的软化区最低硬度与文献[17]激光焊接方法相比有所提升。

2.5 焊接接头拉伸性能分析

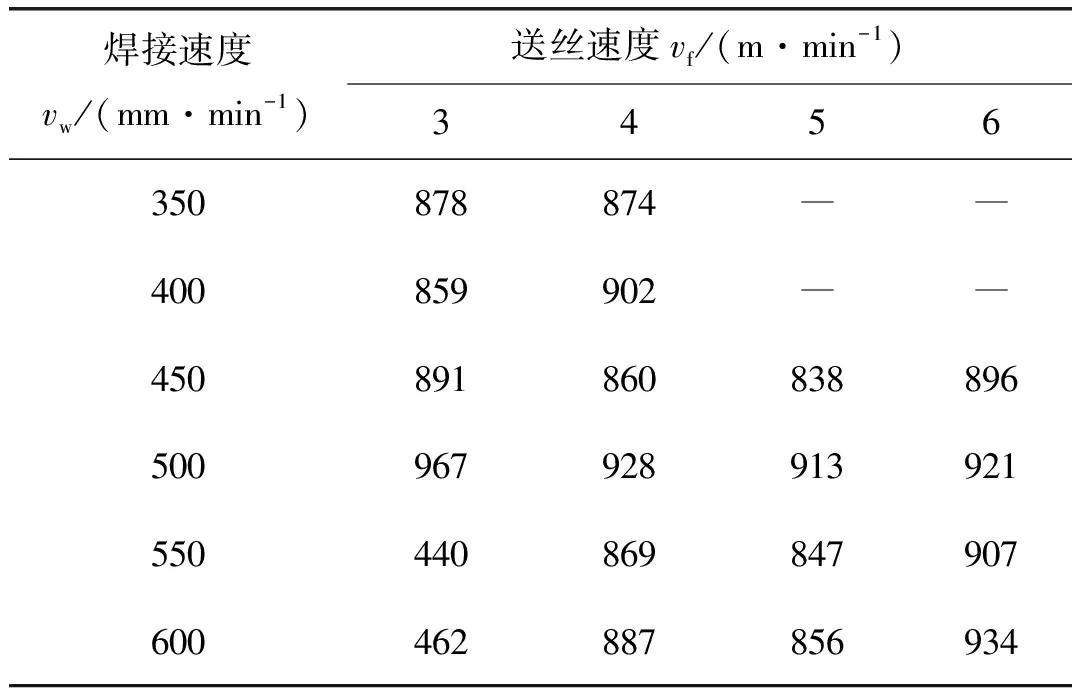

对DP980双相钢焊接接头进行拉伸试验分析,焊接接头抗拉强度测量结果见表4。在送丝速度为3 m/min和焊接速度为500 mm/min条件下,试样最大抗拉强度为967 MPa,与母材抗拉强度980 MPa相近,说明采用CMT焊接DP980双相钢可制备成形性与力学性能优良的工件。

表4 焊接接头抗拉强度测量结果 MPa

表4中存在440 MPa与462 MPa的拉伸件,这是由于在这种焊接参数下,送丝速度过慢而焊接速度又过快,虽然宏观上得到焊好的焊件,但实际上2个工件并没有完全重熔连接在一起,极易发生断裂,且断裂在焊缝处。而表中“—”则代表成形性能差的试样,与440 MPa焊件相反,是由于送丝速度过快而焊接速度过慢,热输入过高而出现了焊穿现象。其余焊件抗拉强度均在母材抗拉强度的85%(即833 MPa)以上,符合生产标准,属于合格产品。与文献[16]相比,CMT焊接DP980双相钢可得到晶粒细小、性能良好的焊接接头,且CMT焊接方法与激光焊接相比更加节省能源,达到降低制造成本的目的。

与母材相比,焊件接头断裂于热影响区位置,由显微组织分析易知,此断裂位置为软化区,该区域发生不完全相变,铁素体含量增多,材料强度降低,韧性升高,断口不平整,发生韧性断裂。而当送丝速度过慢而焊接速度又过快时,焊缝结合力差,焊缝强度低,拉伸件在焊缝位置容易发生断裂。焊接接头各区域结构复杂,存在完全相变区及不完全相变区。在最大拉伸载荷增大的条件下,不完全相变区铁素体富集,造成该区强度低的现象。在抵抗不了拉应力时,易于在软化区发生断裂。

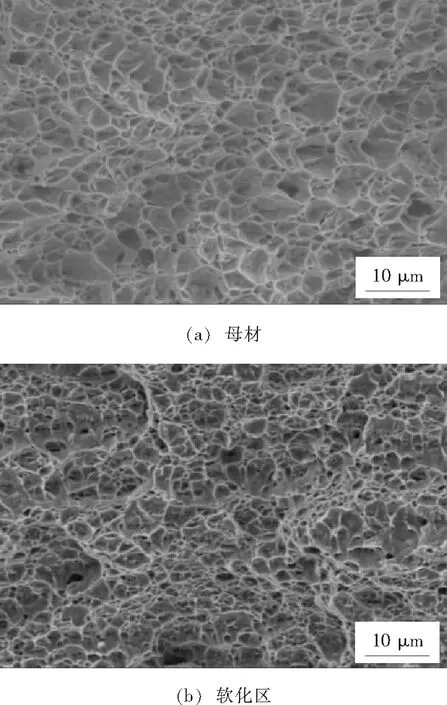

对DP980双相钢母材及焊件接头断口进行显微分析,其断口SEM形貌如图6所示。可知,母材及焊接接头断口均存在大量韧窝,属于微孔聚集型断裂。断口在受拉应力的同时铁素体发生塑性形变,由于铁素体具有各向异性,造成应力分布不均匀,在微孔处产生三向应力集中,容易在晶界处产生微裂纹,断口组织在裂纹萌生阶段伴随着裂纹扩展和合并,由此生成了韧窝。但不同的是,母材断口处韧窝尺寸大于接头断口处韧窝尺寸,韧窝越大则表明发生断裂时缓冲空间越大,拉伸位移越大,材料抵抗断裂能力则越强,故焊接接头塑性略低于母材。

图6 拉伸断口SEM形貌

3 结论

(1)采用CMT对DP980双相钢进行搭接焊,可获得外观无明显焊接缺陷、成形性良好的搭接焊件。其中焊接接头的组织由新生板条状马氏体、贝氏体及铁素体构成,焊缝主要含有马氏体组织。

(2)在焊接速度一定的条件下,送丝速度从3 m/min增加至6 m/min时,粗晶区晶粒尺寸由13.89 μm增加至25.17 μm;而在送丝速度一定的条件下,焊接速度从350 mm/min增加至600 mm/min时,粗晶区晶粒尺寸由26.86 μm减小至16.11 μm。

(3)焊缝区域显微硬度平均值为400 HV,与母材硬度相比提升了25%,完全相变细晶区硬度值最高达到420 HV;但在靠近母材一侧的热影响区附近存在软化区,由于其显微组织中新生铁素体相富集、马氏体减少,硬度降低至260 HV。

(4)DP980最佳CMT焊接工艺参数为送丝速度为3 m/min、焊接速度为500 mm/min,此时粗晶区晶粒尺寸为13.89 μm,抗拉强度达967 MPa,焊接接头断裂于热影响区中的软化区,断口属于韧性断裂。