车身表面质量缺陷分析方法和策略

2022-06-22于光辉郭东栋姚森

于光辉,郭东栋,姚森

北京奔驰汽车有限公司 北京 100176

在汽车生产制造环节中,车身的表面质量管控有其一定的复杂性,首先表面质量往往都是从主观角度来判断质量缺陷,很难有量化的数据;其次大多情况下表面缺陷与其根本原因不具有很强的关联性,同一区域相同类型的缺陷可能有多个根本原因;最后表面问题有很大的随机性、与人员的因素有很大的关联,这个不确定的因素也提高了表面问题的分析困难度[1]。这类问题分析困难、较多、难度较大,同时表面缺陷又大量高频出现在整个制造环节,亟需相关的分析办法和管理策略。

表面质量缺陷种类与可能成因

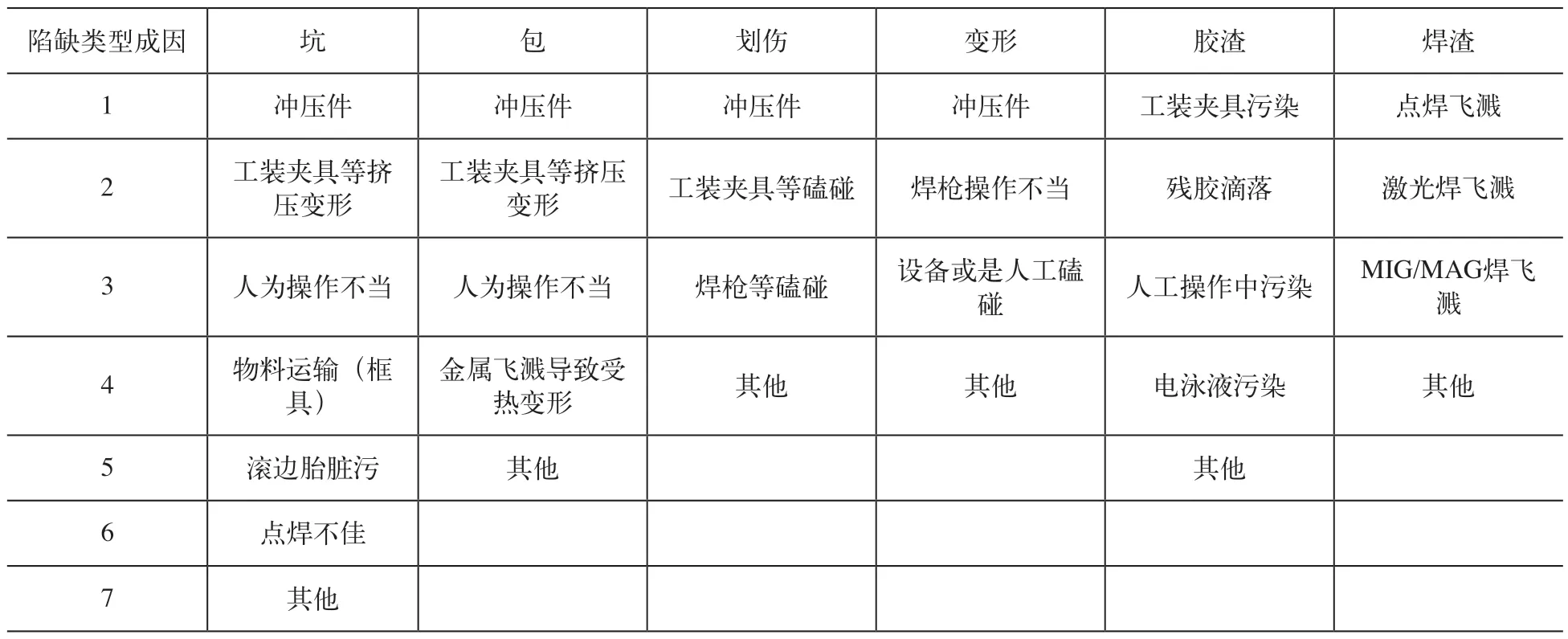

白车身在生产制造环节中涉及工装夹具定位、零件焊接、人工装配调试等环节,这些过程都涉及与零件的外观面接触,从而可能产生白车身的表面质量问题。常见的表面缺陷主要坑、包、划伤、变形、胶渣及焊渣等[2]。其中除胶渣和焊渣其他类型缺陷都会造成零件板材发生变化,其原因多为外力所致。胶渣和焊渣是制造过程中,零件表面被各类胶污染或焊接飞溅物溅落零件表面所致。表面质量的各类缺陷及其成因见表1。

表1 表面质量缺陷种类与可能成因

表面质量分析方法

1.流程图分析法

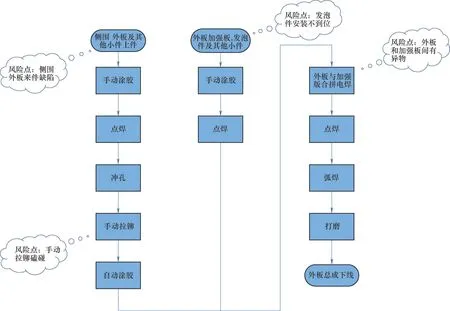

流程图分析法是识别风险点的一种办法,通过分析生产制造过程中的各个环节发现其中风险。根据各部分工艺内容,绘制出一张包括若干环节的流程图,同时在图中标注出潜在的风险点和控制办法,在发生问题后,根据缺陷的形态和位置,结合流程图分析出经过的制造环节;并在现场逐一核实情况,最终确定问题原因或是潜在风险点,以便在后续生产中重点检查和控制[3]。

侧围外板区域的流程如图1所示。当侧围C柱区域内出现包缺陷后,根据该区域的流程图,识别出造成包缺陷主要的几个主要风险点,对这些风险点逐一排查确认,最终确定根本原因。

图1 侧围外板区域流程

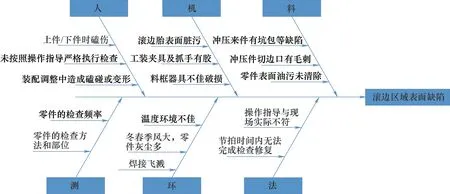

2.5 M1E分析法

5M1E指的是引起产品质量波动的六大主要因素人、机、料、法、环、测的简称[4]。采用该方法在分析问题的过程中可以分别从加工人的知识素养及技能水平、现场生产设备和工装夹具的状态、外协件产品质量状态、正在使用的工艺卡及标准操作指导、现场的温湿度等环境情况尤其是特殊情况、检测的方式方法和准确度等方面逐一核查,寻找出问题原因或潜在风险点,并结合鱼骨图直观展示各因素情况。例如,在分析外覆盖件的滚边区域缺陷成因的过程中充分使用5M1E 的方法[5],详细展现了各因素情况,如图2所示。最终对各要素一一排查,确定根本原因。

图2 外覆盖件滚边区域缺陷风险点鱼骨图

常用工具及其应用场景

1.表面检查工具

表面质量检查工具主要用来观察缺陷外表面的微小细节,例如在判断漆后的“渣类”缺陷时,可以通过观察颜色及晶体结构来判断胶的种类;又如在处理焊接飞溅的问题时,通过观察颜色及形状,来辅助判断焊接飞溅的种类。表面质量检查工具除了判断“渣类”缺陷,还可以处理“划伤类”问题。例如通过观察缺陷的外边缘,可以辅助判断电泳后的缺陷是外物造成的零件表面划伤还是冲压来件的细微褶皱,表面检查工具如图3所示。

图3 表面缺陷检查工具

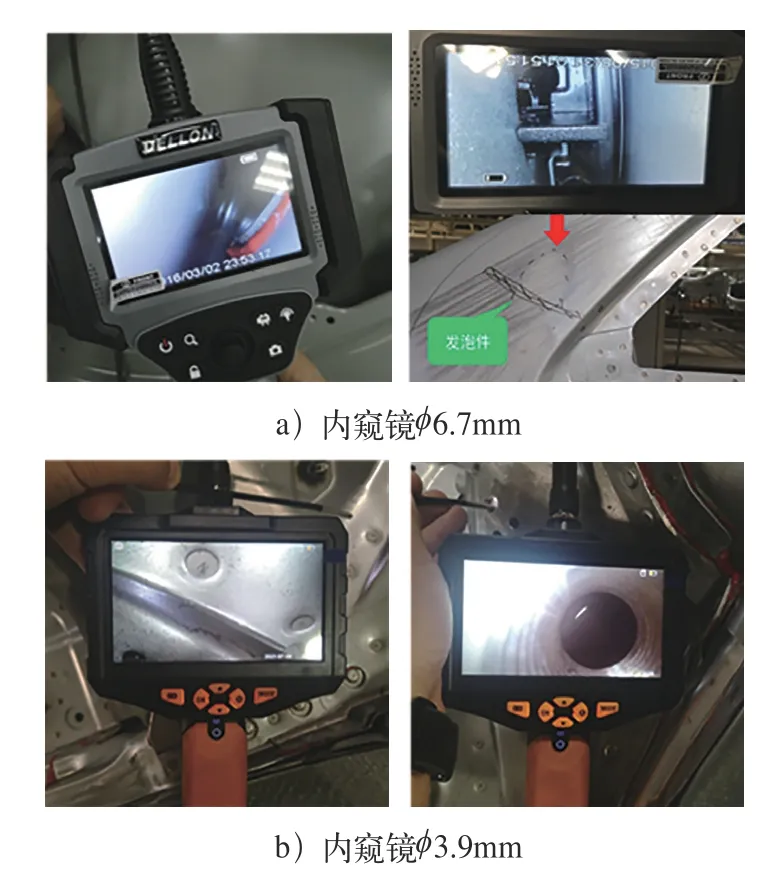

2.内部/狭小空间检查工具

某些表面缺陷出现的位置处在车身的内侧,无法直接用肉眼观察,遇到此类缺陷通常使用内窥镜。同样根据使用场景的不同,选择不同镜头直径的内窥镜如φ6.7mm、φ3.9mm等,如图4所示。常见的“包类”缺陷便可以通过该方式来判断,“包缺陷”下是否有划伤或是硬物接触过的痕迹,从而找出根本原因。除此之外,在观察车身内部结构,如胶的填充状态等,都可以通过内窥镜来完成。

图4 内部或狭小空间的检查工具

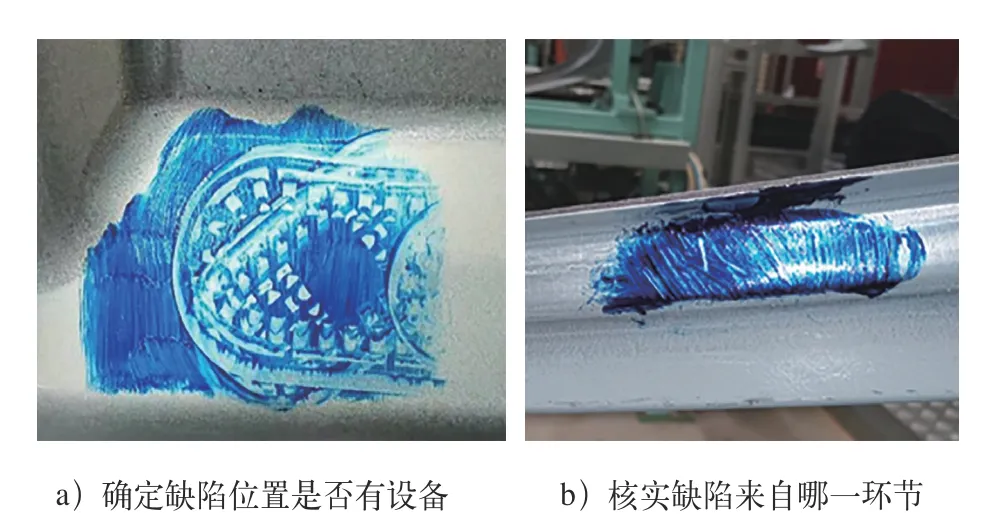

3.缺陷发生区域判断工具

在使用流程图分析的过程中,为判断缺陷附近是否有工装夹具等物体存在,常使用显影剂来辅助检查,上件前在零件缺陷附近涂抹显影剂,每经过一道工序就追踪一次显影剂的状态,观察零件上涂抹的显影剂是否有工装等物体留下的痕迹。如果有痕迹就根据痕迹出现的位置,有针对性进岛做实际检查,这样既可以避免频繁的生产线停机,也可以十分准确地判断零件的缺陷位置与哪些工装夹具等物体有接触,从而帮助进一步分析根本原因。实际使用中效果如图5所示。

图5 缺陷发生区域的判断工具

4.各工具应用场景

针对不同类型的表面缺陷,在实际分析中通过判断缺陷的形态和特征而采取不同的处理办法。如图6所示,是针对漆后车身表面缺陷的处理办法。

图6 漆后车身表面缺陷处理办法

结语

综上所述,针对车身表面质量缺陷成因复杂、分析困难的问题,通过运用流程图分析法将所有制造环节一一列举,查出根本原因或是风险点,从而制定有针对性的整改措施;运用5M1E分析法,将涉及人、机、料、法、环、测六大主要因素的问题全部罗列出来,不漏掉任意一个可能点,从而筛选出风险点或根本原因。除了好的方法还需要好的工具,针对不同缺陷类型,分别使用内窥镜、显微镜等工具进行辅助分析,从而查明表面质量中各类质量缺陷的根本原因。