重轨钢中夹杂物的分析与控制

2022-06-22彭泉

彭 泉

重轨钢是一种高纯净度、高强度、高韧性、细珠光体钢,对非金属夹杂物的控制有着较高的要求,非金属夹杂物的控制是高速重轨钢生产中的重点与难点。以B类夹杂Al2O3为主的脆性夹杂是引起钢疲劳裂纹的主要原因,因此,重轨的生产多采用无铝脱氧,从根源上杜绝产生Al2O3夹杂物。但大尺寸长条状MnS也可作为裂纹的起点,在应力作用下首先于硫化物与基体的交界处形成裂纹源,随着载荷的增加,裂纹沿着条带状MnS夹杂物逐渐扩大。因此当重轨钢中出现微裂纹时,大尺寸硫化物的增加必然导致裂纹沿着硫化物迅速扩展。所以,研究和控制比重日益重要。随着铁路运输技术的提高,高速、重载列车已成为发展方向。同时对重轨的质量、数量提出了更高的要求。作为连铸坯主要生产单位为后续工序提供高质量的铸坯已成为重中之重。目前随着工艺的完善,重轨钢的质量不断提高。但是由于夹杂物引起的缺陷一直存在。因此有效控制钢中夹杂物已成为制约重轨钢内部质量的关键环节。

1 夹杂物的来源分析及去除方法

1.1 夹杂物的来源分析

判断夹杂物的来源,可以通过分析夹杂物的成分和形态入手,常见的夹杂物是二氧化碳或者是冶炼过程中的一些残渣。比较典型的夹杂物当中,镁和铝的含量一般都相对较高,通过实验证明,铝一般来自于脱氧过程中的残留物,而镁一般是从冶炼的残渣氧化镁氧化之后的产物而来。对于这种含成分比较复杂的夹杂物一般都是在生产环节当中生成的。若是在出钢环节当中产生的夹杂物一般在经过精炼之后,大部分都可以被去除,即便是含量比较多的夹杂物,在二次精炼的过程中也能去除大半,而对于部分比较细小的夹杂物,在经过冶炼过程后,加上炉内温度较高,一般都会融化,这种情况就不再容易去除。在生产过程中,钢渣在经过高温时会融化,然后再与炉内的钢液充分融合,所以原先细小的夹杂物也会慢慢的变大,从而也相对容易的被析出。从钢轨上析出的夹杂物成分来看,一般含有硅酸盐的夹杂物,熔点相对都比较低,在冶炼过程中可以熔融,经过压制环节会被粉碎。在70年代,德国的相关技术部门采用高强度的钢轨使用润滑技术,从而减轻钢轨的磨损,但依旧没有减少钢型疲劳断裂的现象。为了使断裂的原因能够被快速的找出,德国联邦铁路局与各家钢轨生产厂商联合起来进行研究。通过对已经使用5年~10年的铁路线上,选取了部分的样品,然后对其进行超声检验和金相方面的研究。最后得出结果表明,导致钢轨断裂的原因是由于Al2O3夹杂物,之后有其他几个国家陆续通过实验证实了此次研究结论。另外Al2O3夹杂物在面对超声波的时候,其反射的效果极其不明显,所以采用超声的方式一般很难检测出来,但是与硅酸盐以及其他的硫化物相结合时,或者在他本体分离形成裂缝的时候,才能使用超声波将其检测出来,所以Al2O3是一种很难检测但是对钢材韧性影响较大的一种夹杂物。

1.2 夹杂物来源及其特点

第一,内生性质的夹杂物。这种夹杂物一般是在钢水冶炼的过程中,由于脱氧而形成的产物,或者是在钢材熔融时与二氧化碳反应形成的夹杂物。这种产物一般具有三个特点,熔点越高,其脱氧生成的产物越多;这种夹杂物一般尺寸都比较小;后期精炼过程中由于大部分夹杂物上浮很容易被析出,所以对钢材整体的质量没有较大的影响。第二,外生性质的夹杂物。这种夹杂物一般是在冶炼过程中,从外部飘进的灰尘以及煤渣等形成的,一般尺寸比较大,而且成分也比较复杂,包括夹杂物的来源也是比较广泛的,所以对钢材质量影响很大。

1.3 去除方法

通过上述分析,去除夹杂物的方法主要从下述几点入手:①在熔融过程中,将脱氧生成的产物当中的夹杂物通过上浮的方法来去除,尽量的降低生产环节的夹杂物含量;②在生产过程中,增加软吹的时间,使夹杂物上浮去除;③加强对辅助材料的品质的检测,从原材料入手,本质上降低夹杂物;④将夹杂物经过变质的处理,从而来减除夹杂物的增大。

2 生产工艺和存在的问题

某钢厂对于重轨钢的生产环节为以下几点,先将铁水经过脱硫的预处理,炉内冶炼,精炼,真空脱氧,浇铸,加热,轧制,淬火,矫直,探伤,检查。在钢水冶炼的过程中,如果说铁水当中硫的含量较高的话,将会对钢成分以及质量产生严重的影响,甚至会影响到后期环节的处理,所以对于重轨钢来说,全部都需要进行。脱硫的环节在实际冶炼过程中,受环境以及技术的影响,含硫量不容易控制,导致在脱硫的环节无法满足析杂的高要求,所以才会提高铝类的夹杂物含量。另外,如果夹杂物不能全部上浮,在浇铸环节时,还会掺杂到钢水当中,在采用超声波探伤时就会出现伤轨的情况。因此在现阶段钢水冶炼环节当中,最重要的就是降低夹杂物的含量,尤其是硅酸盐类型的夹杂物。

3 夹杂物的控制分析

3.1 热处理对夹杂物的影响

对于重轨钢来说其中夹杂的硫化锰在高温过程中即会改变其形态,研究表明,硫化锰这一类的夹杂物一般在800℃左右高温时会产生球化反应,而其融化的温度是在1100℃左右。根据这一点可以设计热处理的方案,研究证明,在温度超过1200℃时,温度越高,硫化锰的含量会越少。所以在实际冶炼工作当中,为了降低颗粒较大的夹杂物的含量,可以通过增加高温冶炼的时间。另外,该种方法还同样作用于铸坯和钢轨上,但实验证明,升温的时间越长,钢轨内部的硫化锰的含量会减少,但是对钢坯中的夹杂物没有任何影响。

3.2 稀土元素对夹杂物的影响

稀土可以对晶粒进行细化,或者对钢液进行净化,其自身的活性很高。如果采用在以钢水冶炼过程中加入稀土,这样可以使其在钢水内部,与其它杂质气体充分反应,从而减少其内部夹杂物的含量,使钢液净化。如果在重轨钢冶炼过程中加入稀土,大部分的铈元素会在内部于氧,硫,磷等元素反应,从而形成对应的化合物来充分吸收夹杂物。另外如果在钢水当中添加稀土元素,还可以使钢水当中的某类夹杂物变性,也可以与硅酸盐类的夹杂物产生化学反应。通过这样的方式,可以利用稀土来充分吸附钢水中的夹杂物。稀土元素除了上述功能之外,另外也会与比较脆性的氧化物发生反应,特别是硫化锰之类的氧化物,通过跟稀土反应可以生成结晶,从而降低钢水当中氧化铝夹杂物的含量,这样可以有效减少脆性的夹杂物产生的影响。

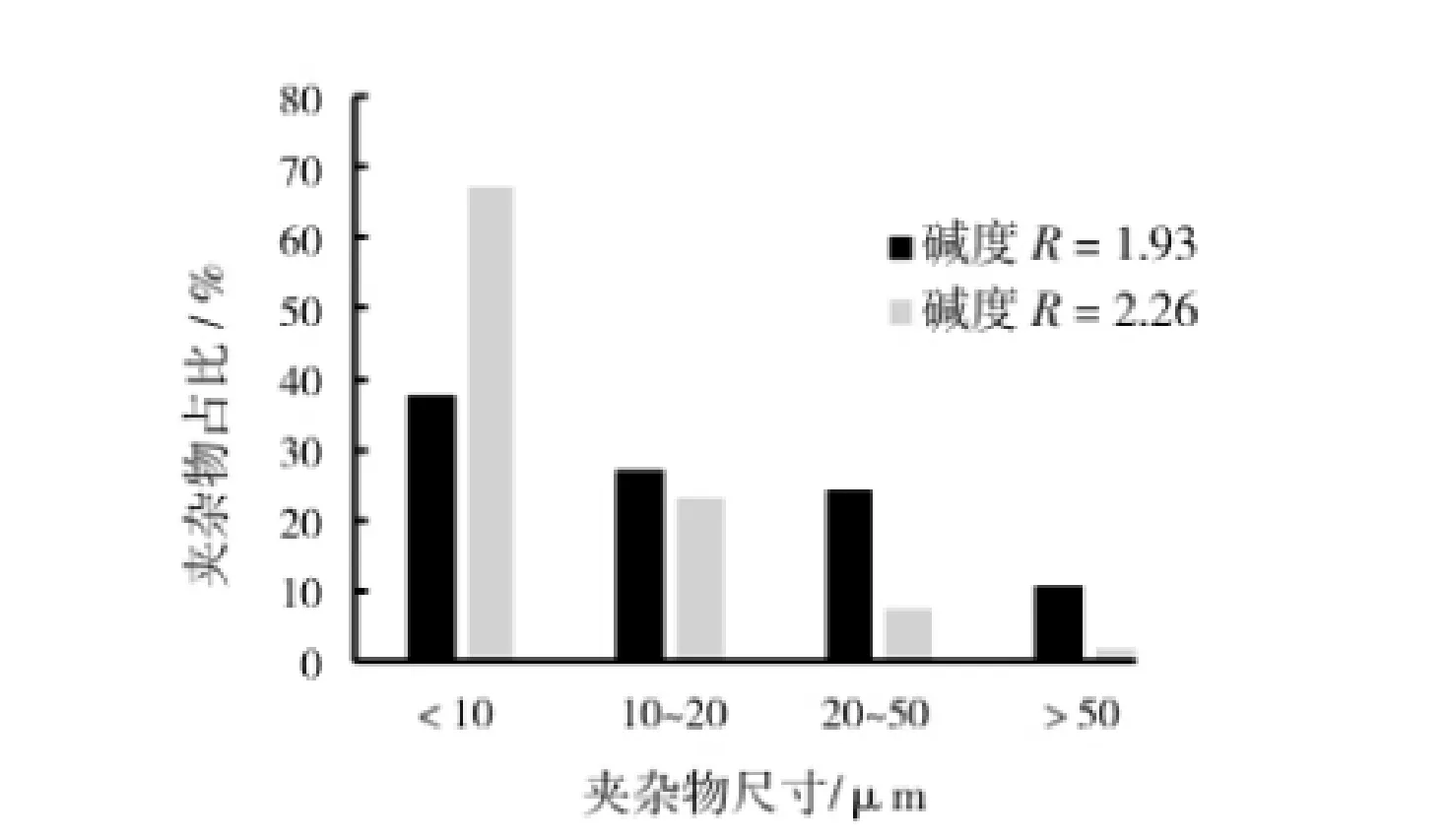

3.3 精炼渣对钢中夹杂物的影响

在重轨钢生产工艺当中将精炼析出夹杂物酸碱度以及氧化性来分析其产生的影响。在精炼环节当中,一般氧化铝含量仅在1%左右,其氧化性大概在0.6%左右,碱度在1.9~2.2之间。下图(图1)展示夹杂物尺寸大小与其碱度的逻辑关系。通过下图分析可以得出,随着精炼程度的提高,其碱度越高,夹杂物的颗粒越小,但是也伴随着小颗粒类的夹杂物的增加。所以综合得出,提高其内的碱度,可以吸附夹杂物,同时减少钢水内夹杂物的含量。

图1 精炼渣系碱度对夹杂物尺寸的影响

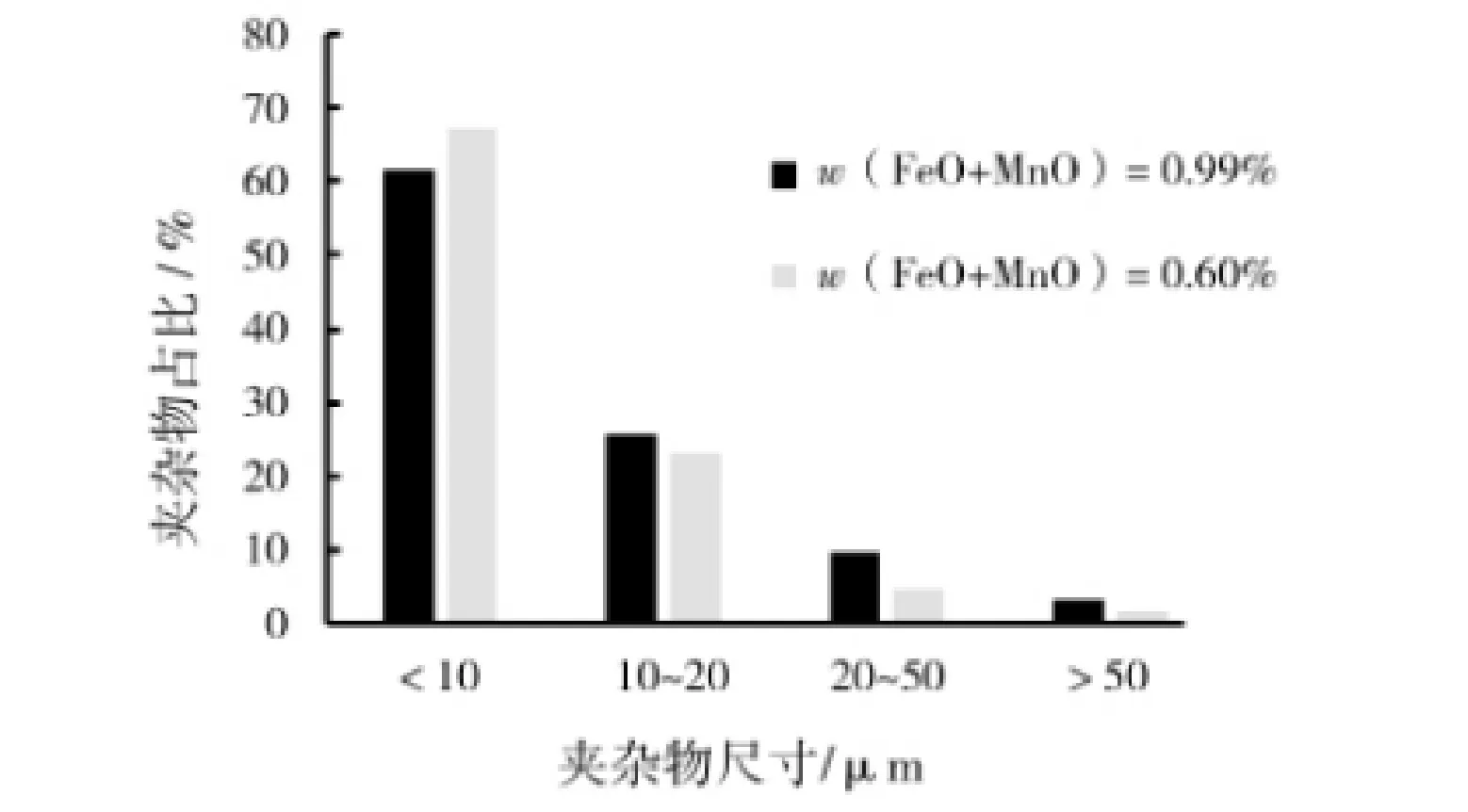

如果在精炼过程中,将碱度增加到2,检测出其内氧化铝的含量上升到1.38%。下图是夹杂物尺寸与其氧化性之间的逻辑关系。如图所示(图2),通过增加精炼环节当中氧化性,其内析出大颗粒夹杂物的比例增加,生成小颗粒夹杂物的比例减少。

图2 精炼渣氧化性对夹杂物尺寸的影响

3.4 重轨钢外来夹杂物的控制措施

3.4.1 开浇炉控制

在开浇炉环节,想要控制夹杂物的话,一般是通过降低卷渣和提高钢水在其内停留时长,这样可以有利于夹杂物的析出,所以制定了下述几项措施:验收时应该进行仔细的检查,一旦发现有杂质时,必须及时清理干净;将铸坯的切头长度进行调整,比如针对U75V切头,可以从5m延长至8m,U71V可以从2m延长至5m;增加覆盖剂的使用量,比如可以从13t增加到18t,并且尽可能避免覆盖剂掺入其内;在钢包开浇时,也可以将其吨位提升,这样有利于夹杂物的上浮;降低浇铸速度,这样可以增加钢水在钢包内的停留时长,也可以使夹杂物上浮析出。

3.4.2 连浇过程控制

在连浇的过程中,也制定了相关的措施:①在浇铸接近尾声时,可以把保护套管升高100mm~200mm。这样主要是方便判别钢包浇铸的时间,可以及时的将滑板关闭,这样可以降低精炼渣掺入钢水的概率,另外,升高保护套管,也可以使一部分精炼的夹杂物通过缩短上浮距离,来有足够的上浮时间从而析出;②对连浇的时间进行控制。在上炉钢滑板关闭之后通过更换钢包来开启下炉钢滑板浇铸。所以采取减少更换钢包的时间,这样可以降低浇铸量,有效控制液位。另外,也可以缩短旋转台的旋转时间。这样更方便更换钢包可以使节奏更快捷,减少浇铸时间,由以往的200s缩短到130s,而且还大大降低了浇铸量。

3.5 无铝脱氧制度

重轨钢一般都是使用无铝脱氧的形式,这种形式不但能降低钢水当中氧气的成分,另外也能降低钢水内部氧化铝夹杂物,是从其本质来对氧化铝进行消除的一种办法。还有使用无铝脱氧的方式,还可以改变钢水当中非金属夹杂物的形态,使其转化为块状,这样更有利于析出。另外还可以使用VD炉来进行脱氧的环节,这样可以在脱氧的过程中,降低钢水当中氧气的含量,也能从本质上提高重钢轨的纯度。

3.6 中间包冶金

将挡渣坝、大型中间包和湍流器进行有效的组合,这样可以控制钢水在其内部的流向,通过控制钢水合理分布,来提高钢水在中间包内的停留时长。并且在浇铸的过程中,需要时刻的控制液面的稳定,这样才能有利于夹杂物上浮析出,同时使用高质的耐火材料,但同时要防止耐火材料混入杂物。

3.7 连铸过程中夹杂物的控制

处于常规大气压环境下的碳,是没有任何脱氧能力的,所以如果钢水接触空气之后,其内部的溶解氧含量就会提高,所以导致处于中间包内的钢水含氧量增加。另外,钢液如果跟使用的耐火材料,或者是炉内的炉渣之间发生化学反应之后,钢水会被二次污染,生成新的夹杂物,所以要严格控制,尽量保证钢液不与空气接触。使用电磁也可以吸附钢水当中夹杂物。若想让中间包发挥最大的冶炼效果,可以通过增大熔池深度等相关的措施来进行优化。可以将溢流口高度提高,这样可以保证整个钢包中钢液的含量,也能提高钢水在其内部的停留时长。在浇钢环节当中,各项动作要快要迅速,防止杂质掺入。连铸的环节当中,由于钢包和中间包之间还有保护套管,所以需要采用氩气进行气封,同时在套管口下方增设密封圈。中间包的水口改造成浸入式,这样可以通过覆盖剂来保护钢水不被污染;浇铸时尤其注意,需要将水口充分插入液面后,才开始浇铸的动作。其技术操作一定要专业,才能有效地减少钢水与空气接触产生的污染性的夹杂物。将生产出的重轨钢分组进行抽样检查,检查其夹杂物的含量是否合规合标。在钢材当中一般尺寸较大的夹杂物多数都是氧化铝产物,而且大小不同,形状不一,初步分析是耐火材料当中夹带的杂质;另外一种是含SI类的氧化物,常见的包括铝、钙等元素,经分析是在添加保护渣时通过外部掺加进来的。为了控制耐火材料杂质成分以及降低对钢液纯度的影响,可以在中间包环节时使用镁质的材料,对于水口处的材料使用铝碳型。对于连铸环节控制杂质掺入,一般采用的方法是严格控制钢水液面波动的幅度,以此减少钢水与外部接触面积。若使用电磁搅拌技术,应当实时监控其搅拌的强度,当强度不满足生产要求时应关流控制。

4 结语

综上所述,针对重轨钢中夹杂物产生的原因,应在平时的操作中,各工序严格执行现有的工艺。同时,要加强对各工序先进性的研究,以利于重轨钢的生产。此外,可采取必要的科技手段,确定夹杂物产生的根源,明确矛盾的主要方面,有针对性的解决。