常规处理-臭氧活性炭-超滤膜净水工艺的工程应用研究

2022-06-21朱静坤

朱静坤

(合肥供水集团有限公司,安徽 合肥 230000)

提高市政供给水的生物安全性和化学稳定性,改善居民饮水质量,既是我国“五位一体”统筹建设的重要落脚点,更是严格落实GB5749—2006《生活饮用水卫生标准》的必要举措。常规处理-臭氧活性炭-超滤膜净水工艺在应用的过程中有助于水产工艺的高质量改革和标准升级,为了进一步加快净水厂的现代化改造,相关工程人员应结合水厂改建的实际需要和水质标准,合理应用引入该工艺。

1 工程概况

以我国安徽地区某市的水厂为例,作为市政给水厂,其整体规划规模为30万m3/d。本次新建净水厂工程规模为12.5万m3/d,作为平台水库,在工程中采用常规处理-臭氧活性炭-超滤膜过滤净水工艺,同时合理投入多种预处理氧化、吸附剂,以确保水质稳定,改善饮用水整体质量,提高安全性。

2 原水水质及工艺

2.1 水质分析

原水的整体浊度较低,年均浊度<5 NTU,且有机物含量偏高,受当地气候温度的影响,水温变化幅度大,溴酸盐、铁、pH及色度等相关数值比较稳定。但随着水库引水量不断增加,在长时间的运行中,水库底部淤泥有机物含量不断提高,夏季容易爆发藻类危害,且浊度为0.7 NTU,相较于国内工艺技术成熟先进水厂浊度标准还存在一定差距。基于此,考虑到环境变化情况较为复杂,宜采用更先进的过滤工艺技术,以期提高饮用水安全性[1]。

2.2 常规处理-臭氧活性炭-超滤膜净水工艺

根据该水厂的实际情况和现场客观环境,优先考虑常规处理-臭氧活性炭-超滤膜净水工艺,使水库出水水质更好地满足GB5749—2006《生活饮用水卫生标准》。在原水中CODMn含量超6 mg/L,出水CODMn含量以5 mg/L为核验标准,在净水超滤后,可以控制在4 mg/L以下。在此基础上,以优化生活饮用水水质为目标,进一步设置了二氧化氯、粉末型活性炭以及高锰酸盐等预处理装置,使产水质量稳定,满足GB5749—2006《生活饮用水卫生标准》,且浊度≤0.1 NTU。同时,针对夏季藻类灾害加强预处理,提高了产水质量标准。其中净水工艺设备图如图1所示。

图1 净水工艺设备图

3 常规处理-臭氧活性炭-超滤膜净水工艺在工程中的设计应用

3.1 取水工程

首先,是取水头部的设置,在距离水库坝边50 m处设置箱式取水头,并通过顶面进水的方式,在底端分别接触两段引水管,使其能够穿过水库接入进水井。其次,是进水井设置,进水井下部为主要井体,上方为综合设备间,且内设多台格栅除污机。最后,是取水泵房。以半地下式为工程结构,内设卧式离心泵,通过全变频调速的形式,优化水泵的自灌净水模式。

3.2 水厂建设

本水产的整体布局建设充分结合了现有工程,并考虑到了未来建设的需要,将净水生产功能区进行了进一步分区优化,不仅净水流程的顺畅性显著提高,而且还保证了管理的集中性和便捷性。在水厂工程建设中,为了更好地应用常规处理-臭氧活性炭-超滤膜净水工艺,进一步优化了沉淀池、滤池、臭氧接触池以及超滤膜处理车间,并辅助进水加压系统和多重过滤系统。以下是工程各车间以及系统的应用分析。

3.2.1 沉淀池车间

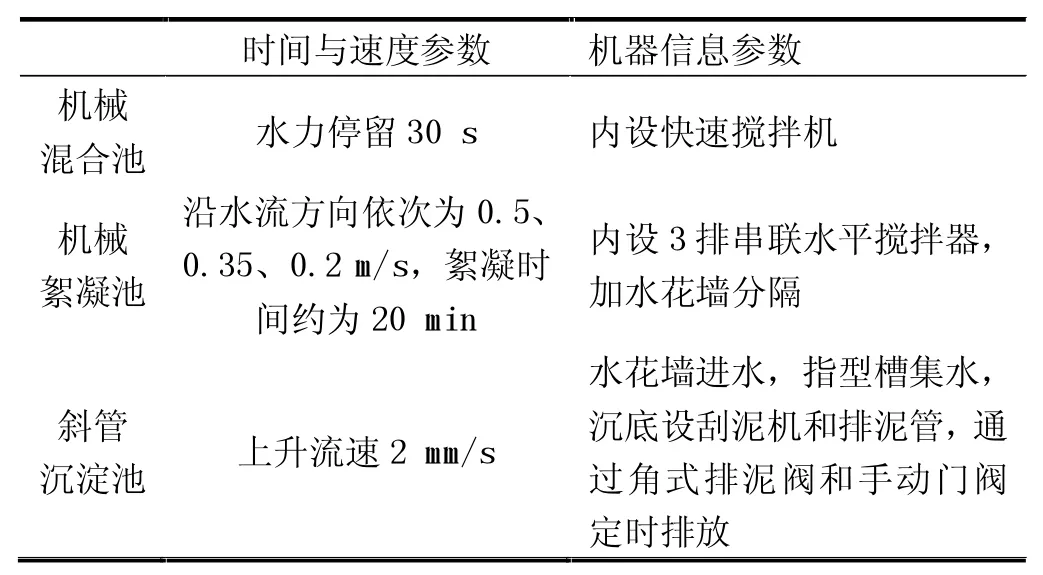

在沉淀池车间内设置了4座池体,主要分为3个功能区,机械混合池、机械絮凝池、斜管沉淀池,具体参数见表1。

表1 功能区参数表

3.2.2 滤池车间

本工程的滤池车间分为主车间和辅助车间,为了更好地发挥常规处理-臭氧活性炭-超滤膜净水工艺的优势,在主车间内设置了砂滤池、活性炭超膜进水池。在辅助用房内安设了反冲洗泵房、混凝剂投加区以及配电室。其中在主车间内的功能池共用管廊,二者均采用气水反冲洗池型,内部设清水渠、洗气洗水管及起吊装置。作为超滤膜滤池单个过滤面积达到了88 m2,砂滤池和活性炭滤池的设计速度均为8.4 m/h,其中前者采用均质的石英砂为滤层滤料,不均匀系数为1.5,整体厚度1.0 m;后者以活性炭层加石英砂层的形式,总接触时间14 min,粒径7~25目,不均匀系数1.4。为了保证滤池车间的运行工况,砂滤池出水在连接臭氧-活性炭处理系统的泵房吸水井后,还会同时设置相应的超越管,以确保及时接入清水池和膜处理车间。辅助用房中的反冲洗泵房为了更好地满足主车间两座滤池的冲洗运行需要,特别设计为半地下室模式,其中还设置了反冲洗水泵和鼓风机。

3.2.3 臭氧接触池

在升级泵房后,臭氧接触池分别设置了具有独立2格的露天车间,上部为出水渠、下层为容积1 000 m3的吸水池,水力停留时间在20 min左右,臭氧投加量在1.5~3.0 mg/L之间,并采用三段曝气的形式,直接连接活性炭滤池车间与沉淀池车间。

3.2.4 超滤膜处理车间

本工程建设中所用的超滤膜为压力式,在分期安装的过程中,整体超滤膜系统可以进一步分为若干个子系统,各自承担着进水加压、自清洗过滤、物理清洗过滤池、空气清洗过滤以及膜完成性检测等任务。

其中进水加压系统进水泵采用的是运行膜堆数量变频控制技术,进水缓冲调节池的可用容积为1 000 m3,内部共设置6台泵位,单泵流量3 500 m3/h,扬程30 m,水泵为全变频调速的形式,通过变频控制可以有效调控进水量并保证瞬时流量的稳定性。

自清洗过滤系统设置在超滤进水设备上,本工程一共设置了6台自清洗过滤器,每列膜堆对应3台,处理水量为1 250 m3/h,过滤精度为135μm,不仅可根据压差和自动设定的时间进行自主切换,还能保证不停运的清洗状态,清洗效率更高[2]。

超滤膜系统膜堆主要在地面布设,本工程车间内共设置了32个膜堆装置,安装了12个膜堆,每列6个,其他膜堆预留以此来满足后续扩建的需要,保证净水系统设计的整体回收率在92%以上。借助地面布设式的安装系统,主要进水和出水的管道都布置在地下管沟,辅助管道以地上架空的形式布置。每个膜堆内含膜支架与膜单元,其中超滤膜系统膜堆的主进水、出水以及每个膜堆都对应开关阀门,内设膜堆仪表包含进产水压力变送器、流量计以及浊度仪。膜平均孔径为0.02μm,设计通行量为50 L/(m2·h)。

物理清洗过滤系统由水池、泵、鼓风机、电气等设备组成,膜系统可实现每分钟清洗1~2次,且能保持稳定压差。反水洗流量2.5 m3/h、气洗流量8.0 m3/h、膜顺冲水量2.5 m3/h,均历时为30~60 s,总过滤清洗水池的容积为1 000 m3。

空气系统有过滤器、冷干机、空压机、储气罐、电气等设备构成,其主要功能在于为气动阀门提供可靠动力,同时为后续膜完整性检测提供稳定气源动力。

化学清洗系统还可以进一步分为维护性清洗系统和恢复系统,采用两酸两钠共4种药剂,可以在保证安全性的基础上,有效取出滤池内的有机物污染、微生物污染以及无机盐污染。2种强度清洗方式,均采用次氯酸钠、氢氧化钠、盐酸及柠檬酸4种清洗药剂,主要去除系统中的无机盐污染、有机物及微生物污染。2种清洗方式的主要差别在于频率、清洗耗时以及药液浓度。(1)低强度清洗,可以人为设定过滤周期和药剂浓度,在4种药剂组合交替使用的过程中,整个清洗系统循环仅需10~15 min,整体清洗频率更高。(2)高强度清洗,这一清洗方式可以根据跨膜压差和过滤周期的需要自设定警报值数,整体药剂浓度高于低强度清洗方式,清洗频率低,具体数值见表2。

表2 化学系统清洗方式参数表

需要注意的是,2种清洗模式对温度也有一定要求,低强度清洗的清洗液配比在常温下进行即可,高强度清洗模式的进水温度需要保持在15℃。

在结束化学系统清洗后,废液会排放至中和池,且采用还原性污染处理药剂,其中一般用亚硫酸氢钠和盐酸中和次氯酸钠与氢氧化钠,在中和池中,采取动态在线中和加药的形式,采用中和水泵进行内循环,以此来保证无害化处理效果[3]。

相应地,还要对超滤净水膜的完整性进行检查,常规处理-臭氧活性炭-超滤膜净水工艺的超滤膜是不透气的,其膜完整性的检测需要结合综合气流的速率水平,即在特定条件下完成空气过膜,如果膜丝存在破损,气体则会立即渗入至出水段,气体流速检测仪会显示气流速度上升。为了保证每日产水的水质,膜完整性需要每天检测1~2次,有时也会辅助人工压力衰减测验。当检测未通过时,还需要人工进行气泡检测,检查人员通过肉眼检查的方式确定膜组件和产水母管之间的气泡情况。

3.2.5 清水池

本净水改造工程中为了更好地发挥臭氧活性炭超滤净水膜的性能,共建造了2座清水池,其有效容积达到了29 000 m3,在清水池内部还划分出了清水区域和接触区域,接触区域中的水力停留时间能够达到25 min以上,为防止短流在清水区也设置了导流墙。

3.2.6 综合加药间

综合加药间主要包括3种加药剂和临时应急投药措施区域。(1)作为预处理药剂的高锰酸钾,投加点位设置于取水泵房的进水管,总投加含量占比为2%,平均投加量为1.0 mg/l,最大投加量为2.5 mg/l,每日投加2次。(2)作为应急预处理药剂的活性炭(粉末型),投加点位于取水泵房的出水管,内含调制乳液含量占比5%~10%,最大投加量为25 mg/l,采用凸轮泵设备投加。(3)发挥消毒功效的预处理药剂二氧化氯,有效氯预处理的投加点位于取水泵房的进水管,最大量1.8 mg/l,消毒投加点最大量为0.8 mg/l。

3.2.7 废水处理系统

水厂内废水主要由沉淀池、砂滤池、炭滤池、超滤膜系统的冲洗废水和排泥水组成。废水处理既要坚持满足每日生产的刚需,又要从降耗减能出发,根据不同车间和系统产生的废水特点,采取针对性的处理办法。

4 常规处理-臭氧活性炭-超滤膜净水工艺的处理效果与优点

4.1 有机物的吸附、过滤与去除

在原水中有机物平均浓度在臭氧活性炭投入后,显著减少,且将部分稳定的有机物氧化为更容易降解的有机物,有助于混凝沉淀,在沉淀后平均浓度进一步降低,直至投入臭氧活性炭后,可将有机物氧化为二氧化碳和水,经过超滤净水膜,有机物整体含量减少至26.5%。且通过超滤净水膜后的有机物整体亲水性有效降低,并破坏碳碳双键,有效控制不饱和官能团反应,强化臭氧活性炭氧化与吸附作用。

4.2 浊度降低与颗粒物去除

工程试验数据表明,常规处理-臭氧活性炭-超滤膜净水在降低浊度的过程中优势明显,即使活性炭的出水浊度存在一定波动性,但整体浊度仍能控制在0.1 NTU以下。且在超滤膜的作用下,鞭毛虫、隐孢子虫以及贾第虫的污染风险更低。通过进一步观察发现粒径超过10μm的颗粒已被完全去除,上述原生动物的存在率极低。

4.3 微生物去除

常规处理-臭氧活性炭-超滤膜净水工艺对藻类去除的效果显著,通过机械筛分,超滤膜水藻水量明显降低,且在去除微生物藻细胞的过程中还不会破坏细胞壁,不会使其内部的有机物和毒素释放在出水中,避免产生有害的副产物。

4.4 优点分析

通过升高温度发现,水细菌数虽然会升高,但在常规处理-臭氧活性炭-超滤膜净水工艺处理下,均未检测出细菌,充分证明其对微生物细菌的良好拦截作用,有助于保证夏季饮用水的安全性,同时减少混凝药剂的投入,提高持续消毒能力,有效避免输配水过程产生二次污染,并减少消毒副产物的产生量,提高化学安全,相比于传统常规的微生物吸附去除工艺,膜孔直接筛除对污染物有更好的筛除作用,且有效降低了水产的净水成本,降低了常规处理-臭氧活性炭-超滤膜净水工艺的能耗,提高水产的自动化控制、运营与维护的质量和效率水平。

5 结束语

综上所述,本文以安徽地区某市的净水厂工程为例,进一步分析了常规处理-臭氧活性炭-超滤膜净水工艺,其净水流程不仅更顺畅简洁,而且相关构筑物的建设成本较低,整体占地面积小,低能耗优势突出,不仅有助于降低水厂的运行成本,还能根据冬夏水质变化灵活调整流程和超滤膜设施,能够有效取出有机物、微生物与无机颗粒物,同时显著降低浊度。