集成式制氮抽真空设备的设计

2022-06-21李根

李根

上海韦航装备科技有限公司(上海 201908)

长期以来,国内外使用的制氮机没有抽真空功能,制氮设备和抽真空设备通常为独立产品,功能单一,不便于集中控制且使用不方便,存在整体设备占地面积较大、质量大、结构复杂等问题。针对该问题,设计了一种抽真空和制氮两用的集成式设备,将抽真空及制氮功能融于一体,可将密闭容器中的空气置换为氮气,也可直接向用户提供高纯度(体积分数,下同)氮气。

该设备可自行生产高纯度氮气,不需配备氮气瓶,结构紧凑,体积小,还具备先进的抽真空技术,且抽真空效率高、适用性强。抽真空和充氮气工作程序均由可编程逻辑控制器(PLC)全自动控制,且每个工作环节均可根据需要任意进行选择与调节,操作简单。

1 工作原理及工艺流程

1.1 工作原理

经压缩机自身过滤器过滤后的空气进入无油空气压缩机,加压后的压缩空气经冷却器冷却后进入储气罐缓冲,在储气罐中分离出大部分水分,这部分水汽通过储气罐自动排水系统(由电子排水阀控制)排出;出储气罐的气体经过气体过滤器过滤掉其中的颗粒和水分,经吸附式干燥机吸收少量水汽,得到的预处理过的压缩空气进入储气罐。

处理后的0.8 MPa压缩空气进入制氮系统,在电磁阀的控制下分别进入两个分子筛筒。加压空气进入一个分子筛筒时,氧气被碳分子筛吸附,氮气则通过吸附筒进入储气罐储存,此时,另一个吸附筒进行分子筛解析再生动作。当吸附筒饱和时,另一个吸附筒解析完成,系统会进行两筒切换,重复吸附、解析循环过程[1],由此,持续产出高浓度的合格氮气。氮气经过真空发生器可将光电仪器中的空气抽真空置换成氮气,也可以直接供光学仪器充氮气。

1.2 工艺流程

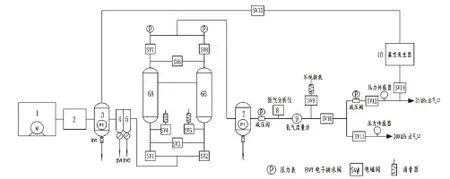

无油空气压缩机(1)产生的压缩空气经冷却器(2)冷却后进入储气罐(3)缓冲,在储气罐中分离出部分水分,然后经过气体过滤器(4和5),其中的颗粒和部分水分被过滤,得到预处理过的压缩空气。处理后的0.8 MPa压缩空气进入干燥及变压吸附制氮系统(6),将氮气和氧气分离,氧气排空,氮气输出。待氮气纯度达到要求时,电磁阀SV9关闭,电磁阀SV10打开。点击输出氮气按钮,通过控制系统将电磁阀SV11或SV12相应打开,如此,高纯度低露点氮气直接通过25 kPa接口或200 kPa接口输出,供用户直接使用。

利用正压气源产生负压的抽真空设备,可将密闭光学仪器中的空气置换成氮气[2]。氮气纯度满足需要时,点击抽真空按钮,抽真空电磁阀SV13和SV14打开,电磁阀SV12关闭,待达到所需的真空压力时,抽真空电磁阀SV13和SV14关闭,电磁阀SV12打开,直至充氮到所需要的压力,来回循环抽真空、充氮,次数可以设置。集成式制氮抽真空设备工艺流程如图1所示。

图1 集成式制氮抽真空设备工艺流程

2 系统配置

集成式制氮抽真空设备在设计过程中充分考虑了制造成本、能耗、运行成本及长期运转可靠性等因素,主要由隔音罩、无油空气压缩机、冷却器、储气罐、气体过滤器、干燥及变压吸附制氮系统、电控控制系统、仪表控制系统、排污系统、真空发生器以及连接管路等组成。

2.1 电控控制系统

集成式制氮抽真空设备采用可编程人机界面控制系统(简称“控制器”)。控制器是一套由高性能微型计算机控制的全自动监控系统,结合先进的控制技术,经过通讯能精确读取显示的空气压力、氮气纯度、充氮压力、抽真空压力、各种电磁阀运行状态、无油空气压缩机运行状态、运行时间记录及当前状态等,并能根据要求设定对上述参数进行监控,发出相应的控制和报警信号;具有过载、过流、漏电、压力传感器失灵等保护及紧急停机功能,发生故障时,关闭空气压缩机、停止电磁阀切换。通过控制器参数配置按钮可以调整电磁阀的通断时间,并在控制面板上额外增加了25 kPa和200 kPa2个启动按钮,方便用户操作。

2.2 无油空气压缩机

无油空气压缩机选用国内成熟可靠的产品,功率为1 500 W,排气量为120 L/min。空气压缩机结构为摇摆活塞式,由单相电机直接驱动曲轴连杆,使活塞在气缸内快速压缩气体(1 400 r/min),并通过进、排气阀的开闭将常压空气压缩到额定排气压力。电机采用优质铜线,并通过多次实验设计,实现高效率、低能耗、高性能和高可靠性;活塞环采用高分子环保材料,摩擦系数小,可以自我润滑,避免了传统空压机需要润滑油的弊端,保证产生的气体干净无污染;进出气阀片采用进口瑞典钢,加上后期的加工处理,在噪音方面相比老款空压机有明显的改善;在-40℃环境中使用时,可以采用低温轴承,保证空压机在高原或者极寒冷地区正常工作。综上所述,无油空压机具有噪音低、全无油、振动小、能耗低、性能稳定、安全可靠等特点。

2.3 气体过滤器

气体过滤器集气水分离、精密过滤和超精密过滤功能为一体,其设计特点在于除去无油空气压缩机产生的高压气体中的水分(除水效率高达99%)并去除管道中的灰尘,过滤精度达到0.01μm。过滤器表面壳体经过阳极氧化处理,具有优越的防腐性能。为了满足更多的使用要求,多个过滤器可以直接连接在一起串联使用,无需加装螺纹连接。在使用维护方面,不需要拆除任何螺丝,直接用手握住过滤器的底部即可拆除滤芯进行更换。

2.4 吸附式干燥机

吸附式干燥机采用新型铝合金挤压成型,模块化设计的非压力容器缩短了加工周期,且具备低噪音、低保养成本等优点;使用气体扩散装置,使分子筛与空气充分接触,大大提高分子筛使用效率,从而获得更洁净的气体。吸附式干燥机利用制氮系统变压吸附原理,在制氮系统两塔底部和顶部增加了一定量13X分子筛干燥剂,以达到除水的效果。

2.5 排污系统

排污系统用于自动排出储气罐及气体过滤器最下端的积水。自动排污技术已得到公司其他产品的广泛应用,避免了人工手动定期排污,降低了设备的维护保养难度,提高了设备适用范围和领域。利用设备自身电源控制排污,投资少、效果好,且实现集中控制排污,减轻人工劳动强度。

2.6 变压吸附制氮系统

变压吸附制氮技术利用分子筛对空气中N2,H2O,CO2等的选择性吸附,分离并回收氮气,加压时吸附,减压时脱附再生,通过控制阀使这一过程循环进行,从而实现连续制氮。[3-4]集成式制氮抽真空设备设计中,在传统变压吸附技术基础上,增加上均压、下均压和恒压吹扫等功能,实现脱附且脱附效率更高。同时,选用新型高效碳分子筛作为吸附剂,使吸附更彻底,制氮效率更高。因此,高效变压吸附技术是制氮的关键技术之一。

碳分子筛是一种新型非极性分离吸附剂,具有在常温变压下吸附空气中氧分子的性能,因而可获得富氮气体,氮气纯度可达99.5%以上。设备选用吉鑫牌碳分子筛,总装填量为8 kg。该分子筛产氮率及回收率较高、机械强度较高且使用寿命长。

制氮系统吸附塔采用镁铝合金挤压而成,强度高,通过阳极氧化确保不腐不锈,最高工作压力可达1.2 MPa;控制阀门采用国内知名品牌产品,阀门动作稳定,制氮组件寿命也因此延长。

2.7 冷却器

选用板翅式冷却器,独特的翅片结构增加了二次换热面积,促进了扰流,提高了换热系数。该冷却器比同类冷却器加大了换热面积,而且在表面做了防盐雾处理,即使在高原或者极寒冷地区也可以正常工作。冷却器是经过风扇的冷却来降低排气温度,这种双重冷却设计解决了排气温度高的问题,而且使隔音罩内空气流动合理,不但利于消除噪音,更有利于排走隔音罩的辐射热量,使设备的温度控制在40℃以下,以保证在环境恶劣的条件下安全运行,且有效防尘。选用板翅式结构,主要是因为其传热效率高、温度控制性好、结构紧凑轻巧、经济性好。

2.8 真空发生器

配置SMC真空发生器。SMC真空发生器是利用正负压气源产生负压的一种小型真空元器件[2],其真空度可达到-100 kPa,基本能够满足各种抽真空场合的需要。在控制界面中设计了抽真空值及抽真空循环次数参数,方便设置。

2.9 降噪设计

集成式制氮抽真空设备在工作过程中,由于压缩机的振动及周期性的进气和排气,会产生一定音量的噪音,长期处于噪音环境中,会使人的听觉产生损伤。设计人员在充分考虑整机系统工作基础上,研制出一款专用的进气消音器,利用阻抗复合消音声波反射衰减等声学原理,合理设计内部结构以满足降噪要求,并根据不同频率的噪音选用相应的吸音材料,最大限度地降低机器运转时由压缩机、风机、控制阀等部件发出的噪音,充分体现了人-机-环设计理念。

3 运行分析

集成式制氮抽真空设备的性能测试结果如表1所示。

表1 集成式制氮抽真空设备运行分析

从表1可以看出,主要参数均达到设计要求。目前该设备已经投入市场使用,并得到客户好评。

4 结语

集成式制氮抽真空设备操作简便,人机交互友好,稳定可靠,制氮纯度高、露点低,功耗低且充氮压力可调,是见效快、性能可靠的新一代制氮抽真空设备。目前,该制氮抽真空设备已经在国内投入使用,普遍用于光电仪器、化工实验室、医疗、化工厂和精密仪器的贮存和充氮。设备电控系统集中控制,采用一套自动切换控制系统,简化了整机结构,使用方便,安全可靠,且可大大节省操作成本,对用户仪器设备的安全长周期运行意义重大。