无障碍模块化快速组合夹具在某飞机支柱加工中的设计应用

2022-06-21白亚玲胡阿林杨怀忠

白亚玲,胡阿林,杨怀忠

(中航飞机起落架有限责任公司,陕西 汉中 723200)

0 引言

某飞机起落架的支柱毛坯锻件,供应厂家不同,提供毛坯件的尺寸有差异;同一厂家不同批次提供的毛坯件尺寸差异也很大,长度方向尺寸为2120+(10~20)mm,宽度尺寸为340+(20~60)mm,这种尺寸差异给支柱上、下腔的加工带来很大难度。原有支柱上、下腔的加工,需要一个大底板来连接、支撑支柱毛坯件及其它元件保持夹具总装精度。大底板设计尺寸为2300 mm×650 mm×50 mm,该尺寸的底板加工难度大,吊装困难,很容易变形;在支柱毛坯件的大端有一支座和定位销,然后在机床上根据支座中心高度试加垫块,调整支柱中心高;中心高确定后,找到毛坯宽度方向的对称中心,然后在毛坯上表面搭压板夹紧毛坯件,铣削到压板位置时,拆掉影响铣刀运动轨迹的压板,再重新找位置安装压板;铣削下腔时用同样的方法。整个加工过程找正、装夹繁琐,铣削中毛坯件在大铣削力下容易偏移,直接影响起落架质量。

对本文介绍的夹具进行无障碍模块化,可以柔性组合、调整,满足所有规格支柱毛坯快速定位、夹紧、加工,可安装在多个型号的立式加工中心上。铣削上、下腔因高度差需要更换支座,支座采用球锁定位可以实现在3 min内快速更换[1];采用侧面固定夹具,实现刀具连续切削不用停机更换压板,完全解决现场存在的问题,将工作效率提高70%。

1 无障碍加工的设计理念

零件在夹具中定位后,为使加工过程中零件的工序基准相对于机床和刀具保持正确的加工位置,防止零件在切削力、重力、惯性力等的作用下发生位移或振动,保证加工质量和安全生产,要采用夹紧装置将零件夹紧压牢。这种夹紧压牢装置的结构、位置设计是实现零件无障碍加工的重要组成部分和设计难点,对生产效率和工人的劳动强度有一定的影响。

夹紧压牢装置设计基本要求:1)夹紧力方向要利于被加工零件的正确定位且能取得好效果;2)整个夹紧装置有足够的刚度,能确保加工时零件定位稳定可靠、不发生振动[2];3)精加工夹紧时采取适当的保护措施,不损伤零件表面,不能让零件发生不可逆的变形;4)夹紧装置结构的复杂程度、使用效率应与生产规模和工序节拍相适应,并有良好的结构工艺性。

1.1 实现零件无障碍加工的设计理念

实现零件无障碍加工的设计理念除满足以上设计基本要求外,最重要的是让开刀具运动轨迹,实现切削路径全开放,改变原来压板干涉停机换工位程序为连续切削程序,达到准备快速、机床高效利用的目的。由此,引进侧面固定夹具组件概念,组件的齿面夹头可在一定范围内位移、旋转,更有助于零件的定位和增加夹紧系统的刚度[3]。侧面固定夹具组件可依据零件加工需要而移动到最佳位置。本文介绍的侧面固定夹具组件有3种调节方式,单面移动范围为0~45 mm。

1.2 侧面固定夹具简图及选用

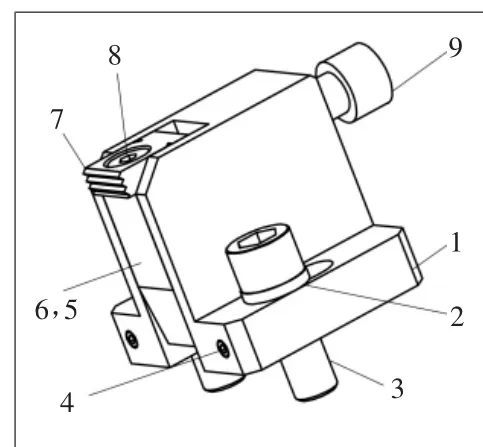

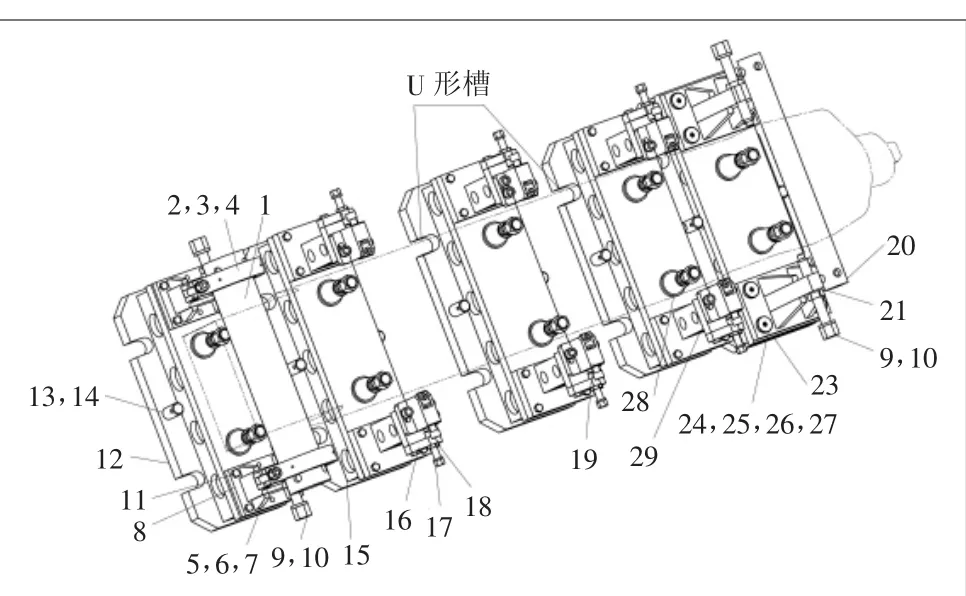

如图1所示,侧面固定夹具组件由本体1、垫圈2、螺钉3、防偏移内六角紧顶螺钉4、夹臂5、圆柱销6、齿面夹头7、螺钉8、顶紧螺钉9组成。

图1 侧面固定夹具组件

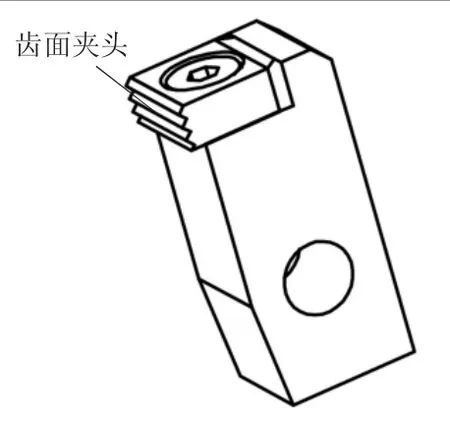

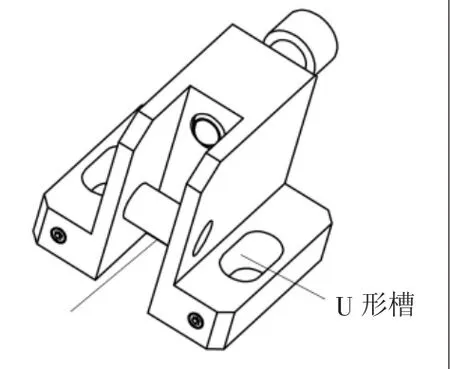

本体1底面设计有两U形槽,每个U形槽中心距15 mm,本体1可在15 mm范围内移动并由螺钉3固定在夹具的安装支座上。图2所示齿面夹头7,用螺钉8固定在夹臂5上,有3种规格可选择更换;在顶紧螺钉9作用下,夹臂5带动齿面夹头7绕圆柱销6旋转,可旋转移动0~10.2 mm,可随加工零件的外形调整。防偏移内六角紧顶螺钉4,拧到与螺钉3螺杆接触,可防止夹紧时本体1向后滑动。

图2 齿面夹头与夹臂

图3 本体1简图

图4 夹具二维简图

图5 夹具三维简图

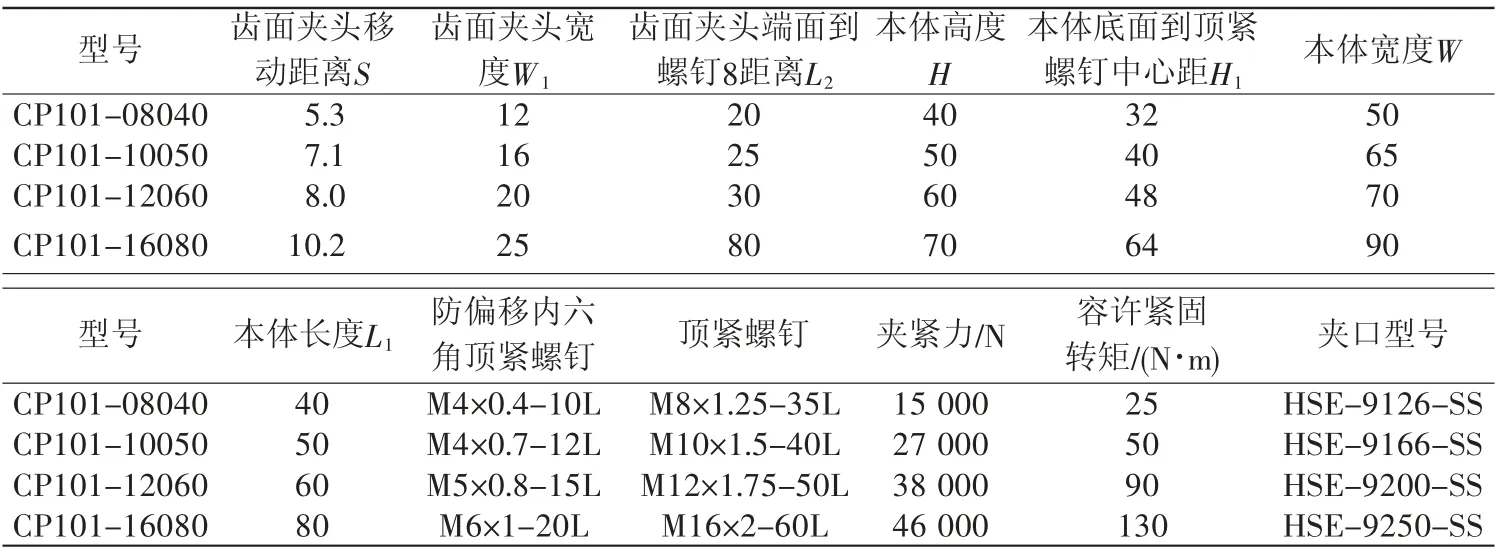

表1 侧面固定夹具选用标准 mm

依据工件加工需要,还可选用尖型侧面固定夹具、宽口侧面固定夹具、带支撑侧面固定夹具[3]。

2 无障碍模块化快速组合夹具的整体设计

传统的夹具设计有一个大底板,在机床上更换工件、安装夹具,占用很长的数控机床工作时间,数控机床很难发挥高效加工的特点[4-5]。本文的无障碍模块化快速组合夹具设计5个可沿机床工作台移动并在T型键槽定位的支架模块,随加工需要而快速柔性组合,满足所有规格毛坯件的加工。支柱翻面加工,中心高不同,需要更换支座,在夹具支架上用球锁快速定位,达到±0.015 mm的重复定位精度[1],完成不同工位支座的快速更换。

2.1 夹具整体设计

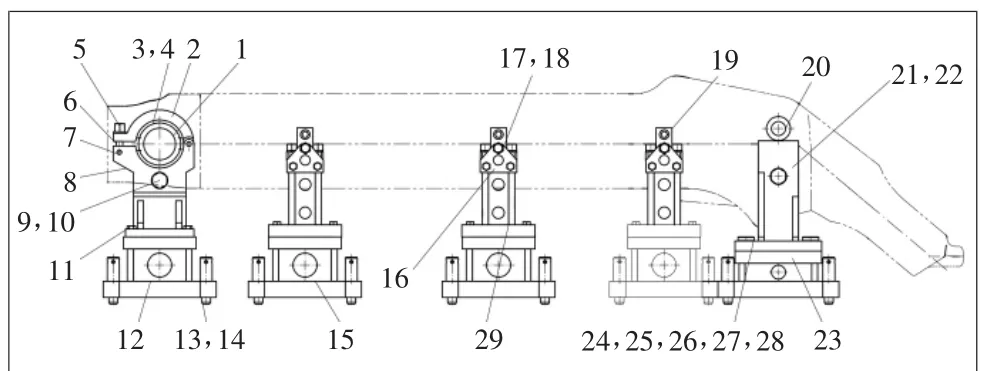

夹具由图4所示的29个零部件组成。

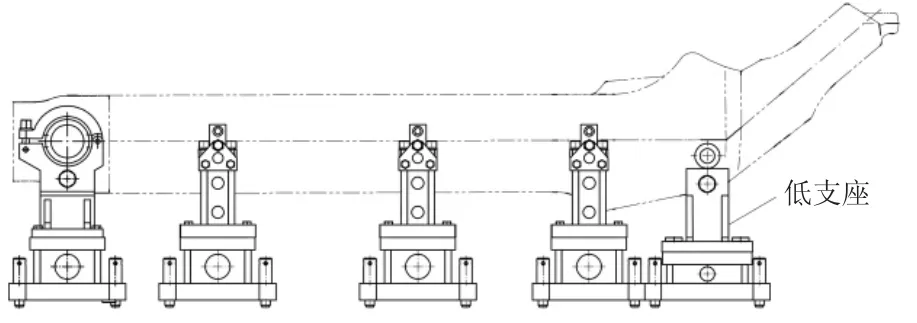

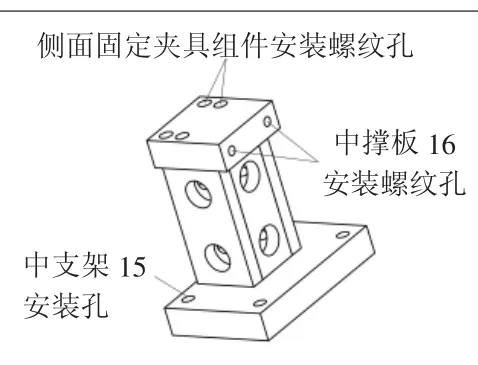

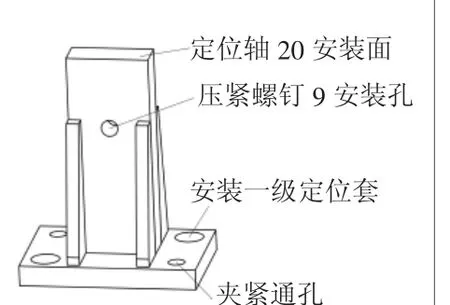

左支架1个,中支架3个,右支架1个。左支架12用于安装半圆座8,半圆座8和半圆压板2环抱定位轴1,对支柱毛坯进行定位。3个中支架15上表面固定安装支座29共6个,图7所示安装支座29上表面设计有间距20 mm的2个侧面固定夹具组件19安装螺纹孔,侧面固定夹具组件19整体安装距离可调节20 mm。高支座21用球锁轴24连接固定在右支架23上表面,定位轴20安放在高支座21上面。多个不同高度的千斤顶28安放在各个支架上表面。定位插销13将各个支架和机床工作台T形槽连接。夹具如图6所示安装,更换为低支座22后可以加工支柱另一面。各个支架、安装支座、侧面固定夹具组件等都可以单独使用,也可以安装在其它需要场合使用。

图6 夹具翻面加工二维简图(更换为低支座)

图7 安装支座29 三维简图

2.2 夹具快换设计

夹具的快换用球锁系统的定位夹紧来实现[1,4]。图8所示高支座21底板上设计有2个安装一级定位套的孔,还设计有2个与图9球锁轴间隙配合超过0.76 mm的夹紧通孔[1],低支座22同理设计。适当的间隙可以保证这些孔不会对定位造成干涉,这两个球锁系统仅用于锁定。球锁系统±0.015 mm的重复定位精度无需在安装、更换高支座21、低支座22时找正,更换支座时间很短。

图8 高支座21 三维简图

右支架23上平面设计有8个安装正面接受套孔,用于安装正面接受套26,球锁轴24穿过定位套、夹紧通孔,与正面接受套26锥面接触后拧紧。球锁系统的定位和锁紧一步完成,最多旋两圈半就完成锁紧,每个球锁轴最大可提供90 kN的锁紧力[1]。而一个18 mm长的M12带肩螺栓需旋转十几圈才能锁紧。

2.3 夹具自适应千斤顶设计

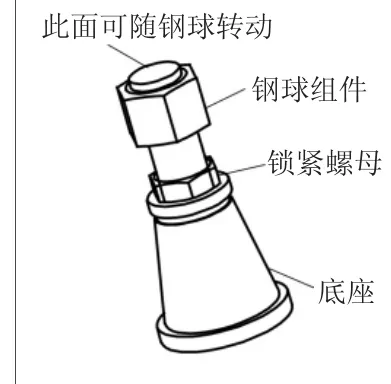

夹具设计有图10所示高、中、低3种规格可调千斤顶,满足所有高度的支撑需要,可以随意移动到所需位置。千斤顶头部采用今尾工夹具标准件的螺栓型钢球组件,可以随毛坯件形状自适应。千斤顶底座有3种高度可选,钢球组件有3种长度可更换。自适应千斤顶的使用,改变了传统可调支撑不能移动位置只能调整高度的缺陷,有效地防止被加工零件材质不均、余量不匀引起的铣削力的波动对加工质量的影响。

图10 千斤顶三维简图

2.4 夹具结构特点

1)夹具改变传统铣削装置的大底板,设计5个可沿机床工作台移动并在T形键槽定位的支架模块,随加工需要而快速柔性组合[6],满足所有规格毛坯件的加工。降低夹具制造难度,扩大机床加工范围,各个支架还可以单独使用在其它零件的加工中。

数学学科知识与数学综合素养并重的教学方式不仅能够在教学之中快速地取得较好的教学效果,同时也能够使学生在未来的数学学习过程中走得更加顺利。总之,在初中数学教学中,我们需要遵循着理论与实践相联系的原则,采取多样化的教学手段,加强学生对数学史的了解,并以评价来充分激发学生在学习过程中的主体作用,从多个方面促进学生数学综合素养的提升。

2)夹具能用于不同厂家或同一厂家提供的不同批次的各种尺寸大件毛坯加工。长度方向加工适用于所有毛坯,宽度方向有3种可调节方式,毛坯单边宽度差在0~45 mm范围内都可安装加工。

3)夹具加工毛坯上、下腔时,因翻面定位孔中心高差76.66 mm,需更换支座21、22,支座的定位采用Jergens公司的球锁快速定位系统,将更换支座时间控制在3 min内,能达到±0.015 mm的重复定位精度。

4)夹具能安装在机床工作台T形槽间距为100、150、160 mm的立式加工中心工作台,以满足生产调度的需要。立式加工中心T形槽间距有100、150、160 mm三种。夹具5个支架底板开设U形槽,经计算将U形槽间距设计为350 mm、宽度为50 mm、深度为50 mm,可同时兼顾夹具在3种规格T形槽间距机床的工作台上安装使用。

3种机床工作台T形槽宽度分别为18、22、24 mm,本夹具的支架与机床工作台的定位方式,改变传统定位键在机床T形槽中滑动的方式,设计定位插销13,支架安放在机床工作台上,然后再将定位插销13插入到机床工作台中心的T型槽中,保证各个支架和支柱毛坯对机床取得正确位置。定位插销13设计成台阶销,需要安装在T形槽宽度为22 mm或18 mm的机床上时,上端φ24 mm、下端φ22 mm或φ18 mm就能满足该装置安装在其它机床上使用。

5)夹具采用侧面固定夹具组件19和环抱定位轴1的夹紧方式,完全让开加工支柱毛坯型腔时刀具的运动轨迹,不用重复装夹毛坯零件,实现了连续切削。

6个侧面固定夹具组件19,牢固安装在图7所示安装支座29上。在图1所示顶紧螺钉9作用下,齿面夹头7绕圆柱销6旋转移动10.2 mm,有一个向下、向毛坯中心的力量,着力点超过毛坯件分模面5~20 mm,将被加工毛坯牢靠夹紧,不用在被加工零件上表面搭压板。每个侧面固定夹具组件19夹紧力达46 000 N,容许夹紧转矩130 N·m。

2.5 夹具工作原理

1)将左支架12、中支架15、右支架23及安装在各个支架上的其它元件如图5所示安放在机床工作台上,定位插销13穿过各个支架上的衬套14,同时将定位插销13插入机床工作台中心的T形键槽中,左支架12、中支架15、右支架23相对于机床工作台宽度方向已对中。

2)将定位销1、定位销20以支柱毛坯的粗定位孔φ106H9、φ60H8为基准,分别安放在半圆座8和高支座21上。

3)沿机床工作台T形槽长度方向调整左支架12、中支架15、右支架23到满足加工需要的位置,在图5所示U形槽位置安装T形螺栓和压板(机床自带),将5个支架牢靠固定在机床工作台上。

4)在图5所示的每个支架上表面安放高度合适的千斤顶28,并调整到保证支柱毛坯中心高的高度后支撑在支柱毛坯下表面,图10所示的钢球组件可随毛坯件形状自行调整,再由锁紧螺母锁定高度。支柱毛坯高度方向位置确定。

5)检测支柱毛坯宽度中心与夹具宽度方向的对中性,对中性在±0.05 mm内时,拧紧半圆座8和高支座21上的压紧螺钉9(共4个),由锁紧螺母10(共4个)锁定支柱毛坯宽度方向;支柱毛坯件高度、宽度方向位置已保证。

6)将半圆压板2用带肩螺母5和活节螺栓6抱紧定位轴1并锁定;旋转侧面固定夹具组件19(共6个)的顶紧螺钉9(如图1),使夹臂5绕圆柱销6旋转,带动齿面夹头7与支柱毛坯侧面接触并压紧,此时毛坯件在夹具中已完全定位。

7)旋转压紧螺钉17与侧面固定夹具组件19本体接触,由锁紧螺母18锁定,加工中侧面固定夹具组件19不会移位,此时可进行支柱上腔的无障碍铣削。

8)加工完毛坯件上腔后,支柱毛坯如图6所示安装加工下腔。将高支座21更换成低支座22,反向旋转图9所示球锁轴24的螺栓轴,小球松开正面接受套26的锥面,球锁轴24从右支架23中的正面接受套26中脱出,3 min内将高支座21换成低支座22 ,完成支柱下腔加工。

3 结语

本文介绍的无障碍模块化快速组合夹具,既有专用夹具的特点,也有组合夹具的优点[6]。该夹具采用了快速换型及侧面压紧技术,同时优化了夹具的找正方式,装夹简便、定位准确,结构刚性与稳定性满足支柱不规则毛坯的加工要求,能实现支柱加工面无障碍及快速翻面加工,将支柱零件的加工效率提高了70%。该夹具在提高公司数控加工技术水平的同时为工艺装备快速换装技术的推广提供技术基础积累。