基于正向设计方法的机载电子设备结构设计研究

2022-06-21董伟姜健刘治虎苗力

董伟,姜健,刘治虎,苗力

(航空工业西安航空计算技术研究所,西安 710068)

0 引言

机载电子设备(以下简称“设备”)在结构设计过程中,需针对其实际使用环境开展相应的环境适应性设计,环境适应性是指装备(产品)在其寿命期预计可能遇到的各种环境的作用下能实现其所有预定功能、性能和(或)不被破坏的能力,是一项重要的质量特性[1]。机载电子设备较常规的电子设备最重要的区别就在于其机载的环境适应性要求。而机箱作为机载电子设备的重要组成部分,对于整个设备的环境适应性起到了关键作用。很多功能相似的设备外观却截然不同,其主要原因就是所处的机载环境不同。

以GJB150和DO160为例,环境适应性主要可分为几大类,即振动环境类、温度环境类、气候环境类、电磁环境类等。设备机箱作为结构支撑,为了能够使设备正常工作,针对几大类环境要求,它需要为内部的电路部分提供良好的抗振减振、温度控制、电磁屏蔽、气候防护环境,即需要从材料选型、结构形式、表面涂覆、散热方式等方面进行专项设计。

一直以来,由于我国的飞机研制起步较晚,工业基础薄弱,研制初期主要是以测仿学习的逆向设计方法为主,因为没有有效的工具和方法,大量的验证只能通过试验验证开展,这就使得产品在结构设计过程中,要留有足够的可靠性余度或便于迭代优化的产品结构,进而导致产品的生产成本高、验证不充分导致故障、新技术难应用等问题。虽然近年来仿真技术和数字化技术快速发展,但是很多设计人员仍然停留在“逆向设计”的思维中,没能很好地应用这些技术。近些年来,随着飞机整体功能体验的不断提升,以及机载电子水平的发展,机载电子设备的集成度越来越高,飞机型号对于电子设备的轻量化和低成本的要求越来越高,而传统的逆向设计或延改的方法和手段已经无法满足此需求。以波音787和空客A350的研制为例,复合材料的质量占比高达50%和52%,这些先进的材料和结构形式能够得到顺利应用,起决定性的因素是要有先进的设计工具和方法。同时,随着数字化设计的发展和设计仿真工具的水平提升,“正向设计”将是未来产品研发的重要方法。

1 正向设计方法介绍

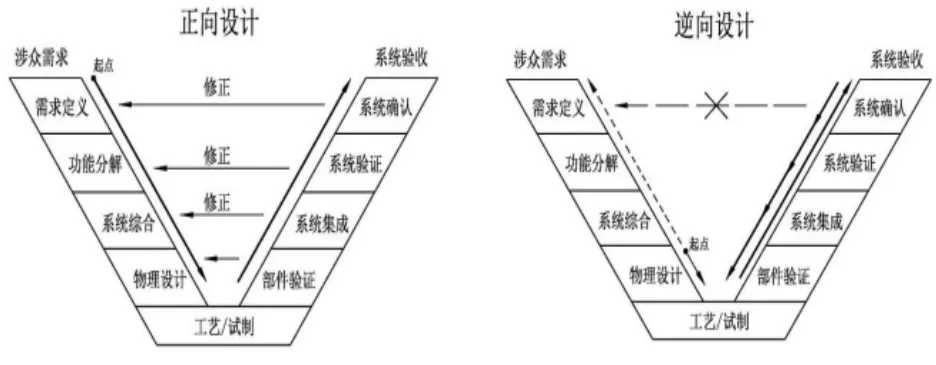

正向设计是指基于顶层设计需求,通过需求分析,逐步分解和细化,形成产品的设计要求和功能结构,并由此确定相应的解决方案,在此基础上,进一步分解到零部件,并完成相关零部件的详细设计过程[2]。正向设计和逆向设计的区别如图1所示。

图1 正向设计和逆向设计流程图[3]

正向设计是相对“跟踪仿研”的逆向设计而言,常规产品多采用“跟踪仿研”的逆向设计状态,一种是通过从外部产品的测绘、复原得来,另一种是沿用老产品成熟设计,这两种均未开展足够的设计验证。采用逆向设计方式,往往无法了解产品的设计原理,无法建立产品特征和需求的对应关系,很难全局了解产品的设计思路,导致研发效率低,产品的功能和质量不足。所以,传统的“跟踪仿研”已经不能满足复杂产品的研发要求,只有实行以数字化新技术为基础的正向设计才能研发出复杂且一流的产品[4]。

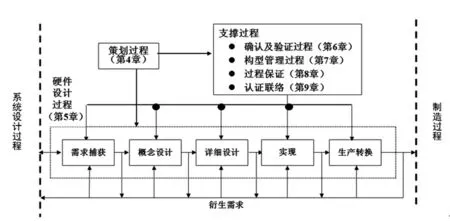

正向设计思维在飞机研发体系中贯穿始终,以民机为例,在DO254《机载电子硬件的设计保证指南》中,确定了硬件设计生命周期主要包括需求捕获、概念设计、详细设计、实现等各阶段,同时设定了支撑过程,其中包括确认与验证过程、过程保证等内容,如图2所示[5]。在确认与验证过程中,确认过程保证硬件项目的派生需求,相对于分配给硬件项目的系统需求,是正确和完整的。验证过程保证硬件项目的实现满足所有的硬件需求,包括派生需求。这些过程的设置,确保了产品的开发符合正向设计[6]。

图2 硬件设计生命周期图

基于以上分析,不论是未来产品的需要,还是飞机研发体系的要求,正向设计方法对于解决复杂问题,开展产品创新,都是一种有效的方法。对于设备而言,设备机箱需要综合考虑诸多因素,属于较为复杂的系统,只有采用正向设计,才能有效开展基于需求的设计开发,结合数字化研发体系,才能对产品进行大量的创新,进而开发出高水平的产品;同样正向设计能够优化产品设计流程,规范产品设计方法,发挥设计验证作用,提升产品设计质量,降低研制成本,进而提升专业水平。

2 基于正向设计方法的研发流程和设计验证原则

2.1 研发流程

以下以某产品为案例,探索基于正向设计方法,如何开展产品的热设计和强度设计的环境适应性设计和验证工作,并形成一定的指导方法和流程。

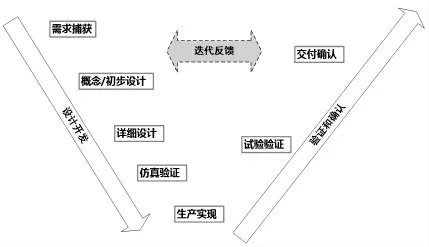

根据DO254中划分的阶段,形成电子设备的热设计和强度设计研制V字图,如图3所示。

图3表达了整个研制过程,从V字左上方的需求捕获阶段到V字底部的生产实现阶段,即V字的左半部分,是设计开发阶段,也就是从设计输入的需求转化到设计输出的生产资料的过程。在传统设计方法中,该阶段主要开展需求的转化,同时会在靠后端开展一部分的设计验证工作,其他方面的设计则都处于待验证状态,必须等到实物完成后,再进行充分的验证确认。

图3 基于传统方法的机载电子设备结构设计V字图

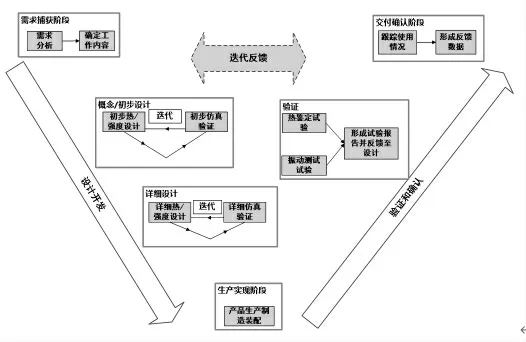

随着设计工具的升级和对于需求的分析能力的提升,提出基于正向设计方法开展的研制过程,如图4所示。

图4 基于正向设计方法的机载电子设备结构设计V字图

在图4中,基于正向设计的方法,在设计开发阶段的概念设计和详细设计阶段有2个小V字,即在这2个阶段,根据该阶段开展的实际工作,进行阶段性的验证,通过这些阶段性的验证,对各个专业的设计在本阶段进行迭代优化,直到符合要求后再进入下一阶段,这就确保了设计的充分验证。

2.2 设计验证原则

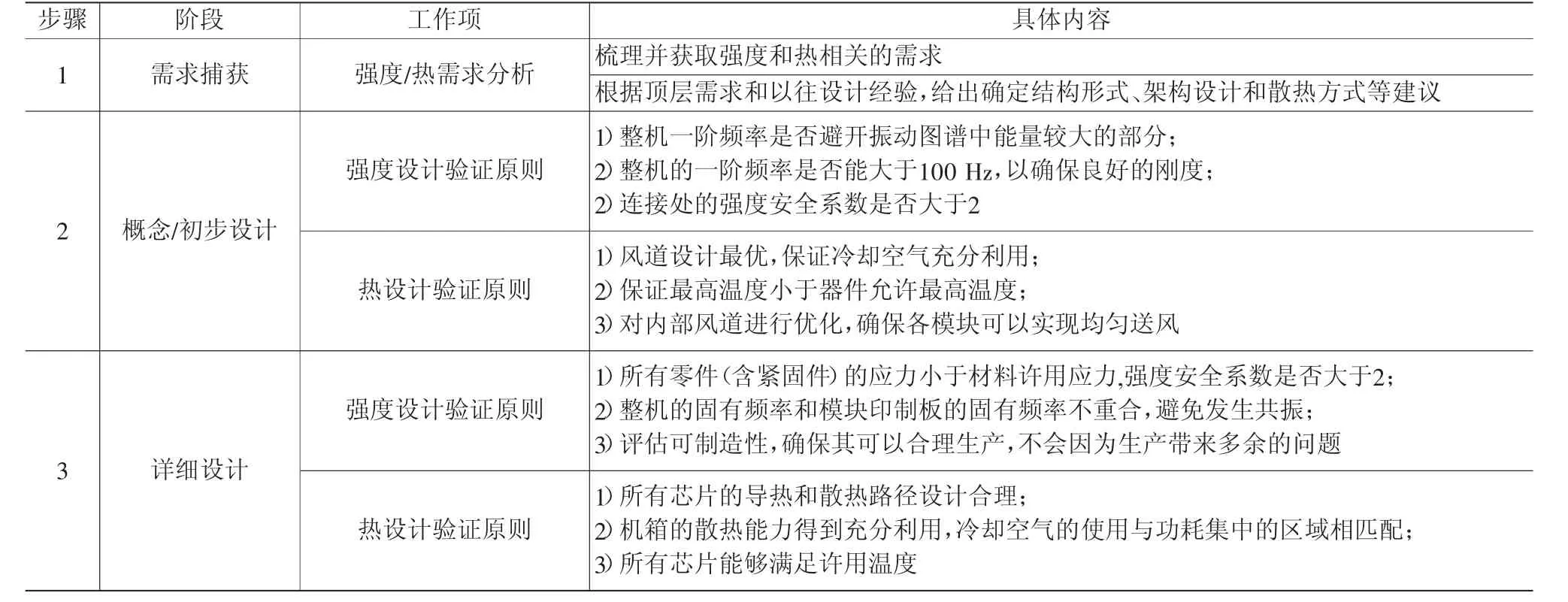

根据上述流程,在正向设计过程中,每个阶段都要进行充分的验证,在优化完成后,才能进入下一阶段,基于此理念,根据工程经验,提出了在不同阶段的强度设计和热设计的验证原则,如表1所示。

表1 强度设计和热设计的验证原则

3 案例解析

3.1 某产品在概念/初步设计阶段的热设计

以某产品的热设计为例,在概念/初步设计阶段,由于模块仍未开展详细设计,无法开展模块级的仿真,但是整体有了设计方案,且已确定了散热方式,所以根据该阶段的方案和验证原则,开展整机的热设计验证和优化。

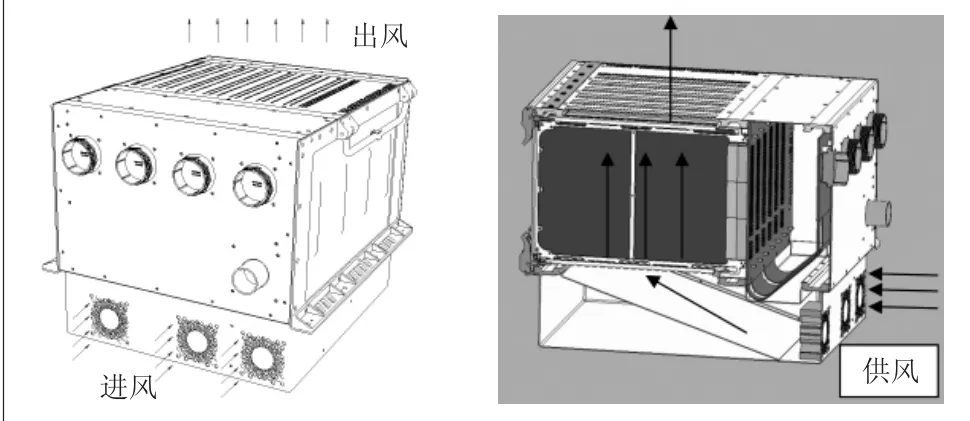

该产品采用直接风冷方式进行散热,风机提供冷却空气,空气从产品底部前方吹入,经由机箱内部,从顶部吹出,如图5所示。

图5 设备风冷散热示意图

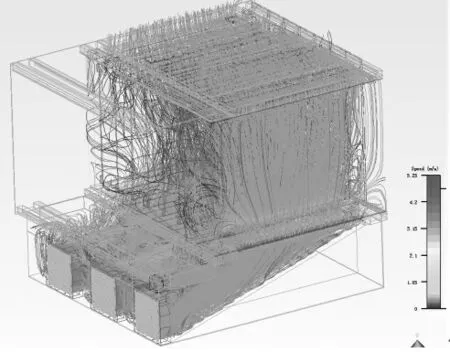

先找出其内部的典型模块,计算满足该模块正常工作所需的风量,经仿真计算后,单模块接触风量大于2 m3/h时,可确保模块保持在85 ℃的状态下工作。基于以上结果,对整机进行仿真计算,通过风道设置和风量调整,确保每个模块能得到所需风量,计算结果如图6所示。

图6 热仿真流场示意图

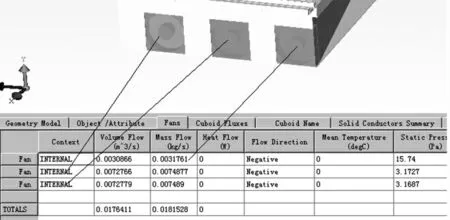

该流场图显示所有模块都能获得所需风量,其中3个风机具体所需风量计算结果如7所示。

图7 风机风量计算示意图

根据以上计算,其中2个风机所需风量约为26 m3/h(0.00 748 m3/s),另外一个风量需要11.4 m3/h(0.00 317 m3/s)。以此进行风机选型。

通过仿真计算,不仅仅对前期方案的散热设计进行了验证,还提出了基于现阶段需求的改进措施,并给出了下阶段的详细设计输入。

3.2 某产品在详细设计阶段的强度设计

仍以上述产品为例,在详细阶段,基本完成了所有零部件的设计,已达到出图投产状态,在此情况,需按照该阶段的验证原则,开展整机的强度设计验证和优化。

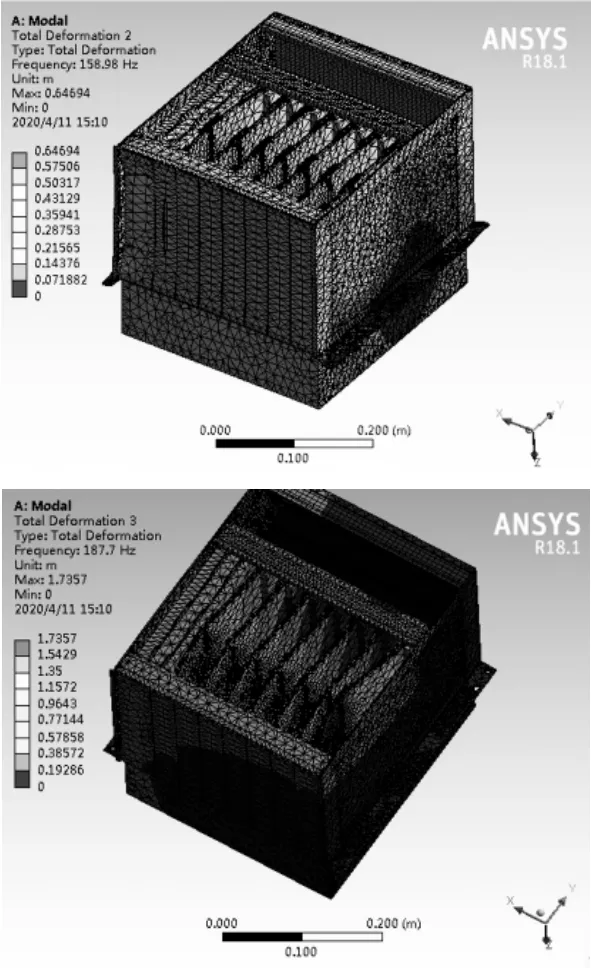

对产品建模后进行强度仿真计算,计算结果如下:整机固有频率为158.98 Hz,模块固有频率为196.77 Hz,二者不会发生共振,如图8所示。

图8 某产品整机和模块频率示意图

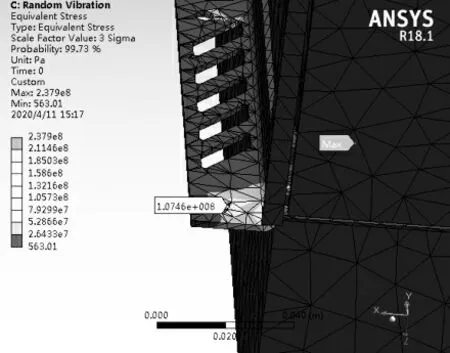

计算振动和冲击情况下的强度,发现在耐久振动条件下,Y方向最大应力为237 MPa,安全系数为1.12,无法满足安全系数的要求,需对局部进行加强,如图9所示。

图9 耐久振动Y方向应力值

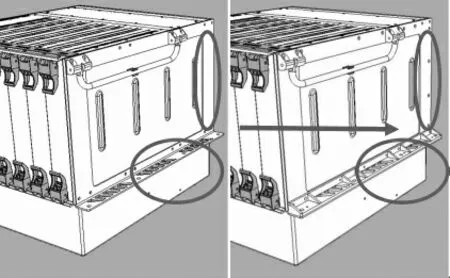

基于以上结果,该机箱具有良好的模态振型,但是侧板连接和对外安装的部位强度不足,需再进行迭代优化。优化前后对比图如图10所示。

图10 机箱侧板优化前后示意图

优化后重新仿真,安全系数满足要求。通过以上的仿真和优化,使产品在强度设计方面得到了充分验证,具备进入下一阶段条件。

3.3 小结

上述基于正向设计方法的强度设计和热设计过程,可以拓展至电磁屏蔽设计、三防设计、可制造性设计等专业,通过针对各专业的阶段性设计验证,可以确保产品功能性能符合需求。

4 结语

本文通过讨论正向设计方法的理念,并结合工程实践确定了典型设备的热设计和强度设计的流程和验证原则,同时以某产品为案例,探索了正向设计方法在产品研发过程中的应用。该方法充分运用了目前先进的数字化工具,可有效地帮助设计人员提升设计水平和创新能力,同时,随着该方法深度融入研发过程,也有助于未来的数字孪生技术的应用[7]。