华龙一号核电站汽轮机基座运转层施工技术*

2022-06-21蔡尊瑞张海方蒋生文

汪 虎,蔡尊瑞,张海方,蒋生文

(中国核工业二四建设有限公司,河北 廊坊 065201)

1 工程概况

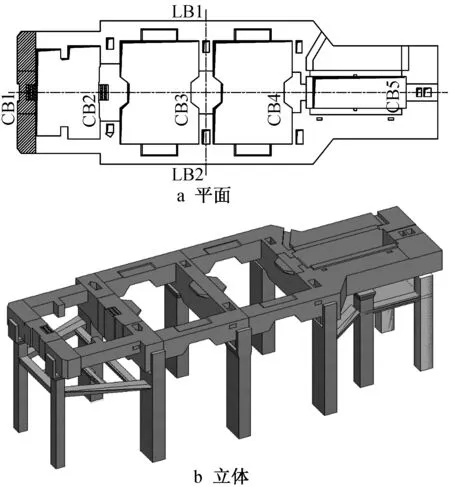

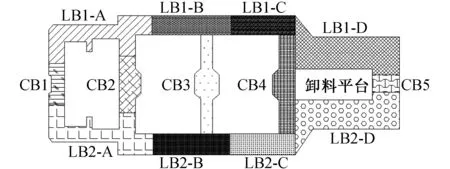

华龙一号核电站常规岛主厂房汽轮机基座长58.6m,宽20m,基座柱底标高-16.850m,在±0.000m标高处设置中间层梁板,部分柱顶为牛腿构造,柱顶标高存在差异,牛腿上共设置62组弹簧隔振器,用于支撑运转层平台。运转层平台标高为2.050~9.250m,主体结构由5道横梁(编号为CB1~CB5)、2道纵梁(编号为LB1,LB2)组成(见图1)。运转层平台钢筋密集,预埋件尺寸大且精度要求高,采用C35混凝土浇筑,浇筑量约2 500m3,要求一次性整体浇筑完成,施工质量要求高。

图1 汽轮机基座

2 运转层施工重难点

2.1 平台和构件尺寸大

汽轮机基座运转层平台尺寸大,南北向长58.6m,东西向宽20m。梁高度和宽度相差较大,断面及预留孔洞复杂,钢筋分层多且密集。

2.2 预埋件精度要求高

汽轮机基座运转层平台轴线、标高、预埋件偏差控制严格,精度要求高,其中预埋件标高允许偏差为±2mm,平面度允许偏差为±0.07%,平面位置高度允许偏差为±1mm。部分预埋件需采取特殊的加固措施,以保证精度。

2.3 混凝土浇筑难度大

汽轮机基座运转层平台混凝土强度等级高,体量大,且要求一次性整体浇筑,浇筑难度大。

3 关键施工技术

3.1 异形模板模块化施工

根据运转层特点,本工程采用普通模板与异形模板组合施工,异形模板主要采用模块化、标准化施工技术,由工厂统一加工制成定型模板,运至现场后进行整体吊装。采用异形模板的结构和部位包括低压支持轴承箱牛腿、弹簧隔振器支撑、竖向窄缝(狭小空间)、蒸汽管道、三角形阳角、贯穿洞口等。

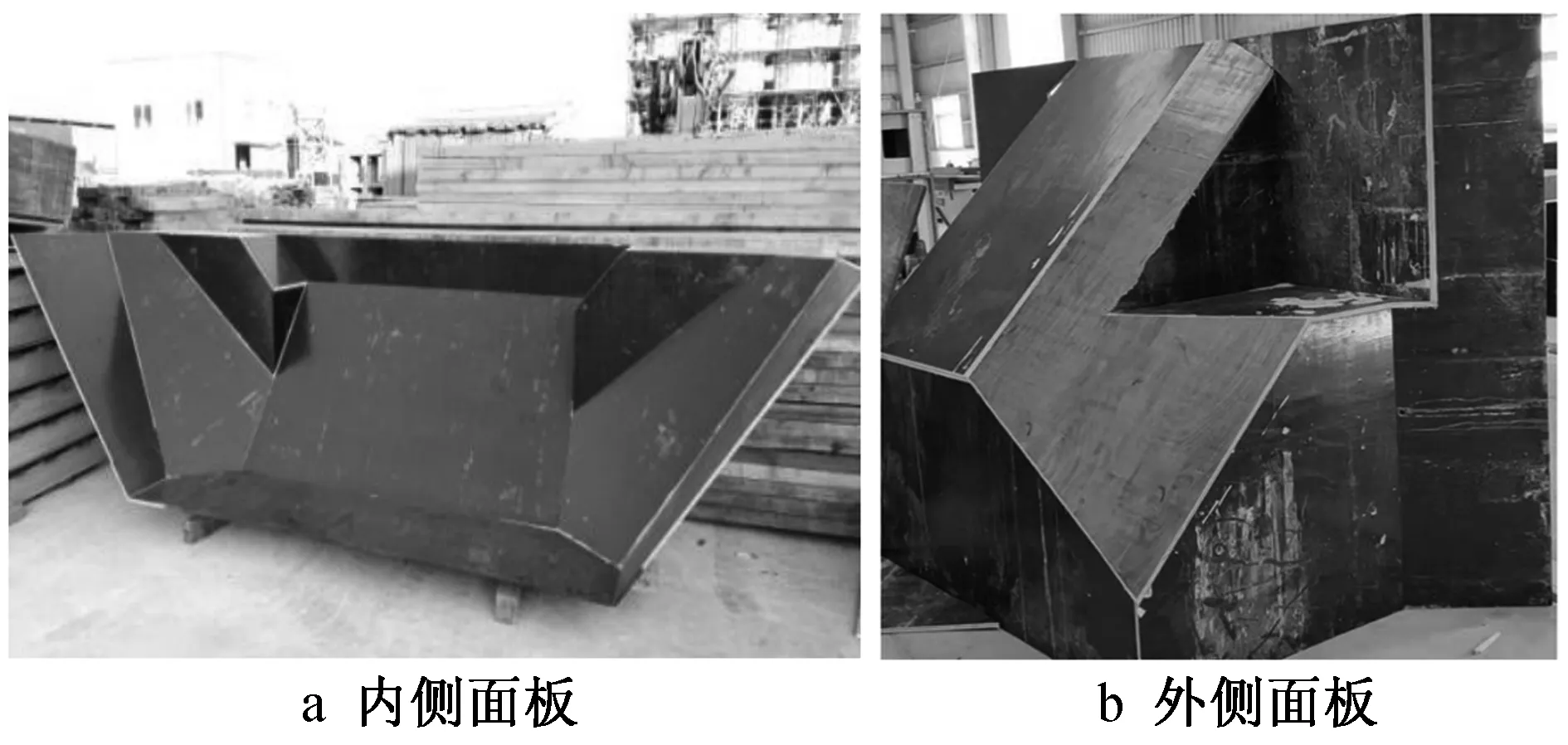

3.1.1低压支持轴承箱牛腿模板

低压支持轴承箱在横梁CB2,CB4一侧和横梁CB3两侧各有1个异形牛腿,每个牛腿由13面组成。因牛腿面多、结构复杂、尺寸大(长4 400mm、宽1 100mm、高1 320mm),牛腿模板控制精度要求较高。牛腿模板由15mm厚覆面胶合板、30mm厚衬板、60mm×100mm木方组成,在加工车间按1∶1比例放样制作,模板内侧面板组成13面牛腿结构形状(见图2a),外侧面板为4面(见图2b),中间通过衬板、木方等龙骨拼装固定,可保证模板整体稳定性及受力性能。

图2 低压支持轴承箱牛腿模板

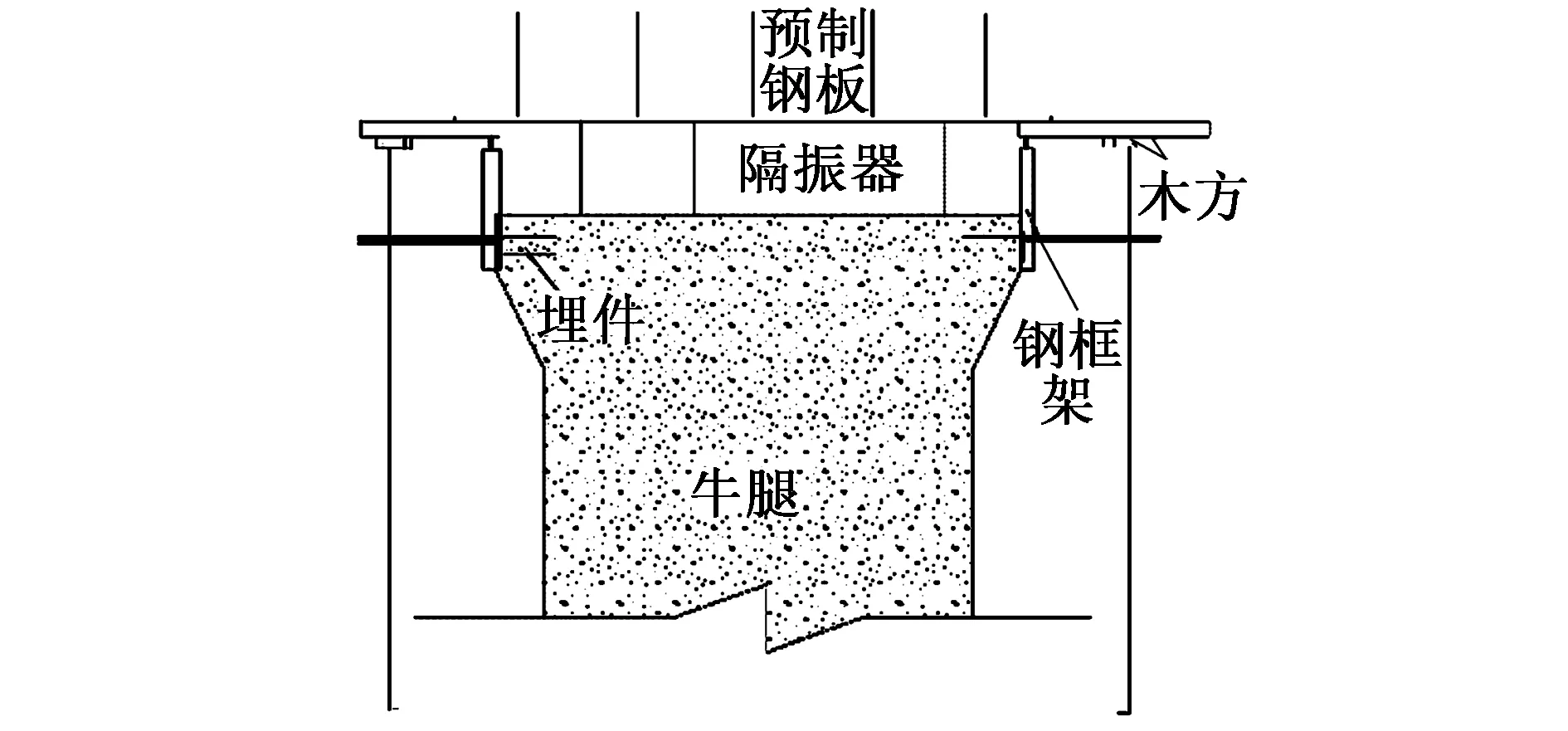

3.1.2弹簧隔振器支撑模板

弹簧隔振器支撑模板进行零间隙施工,在柱顶侧面焊接钢框架,在钢框架上设置木方支撑,用于调节整体高度(见图3)。钢框架需具有足够的强度与刚度,以提供台座支撑力。柱顶至底模的距离为弹簧隔振器设计工作高度,高度误差控制为-5~0mm,隔振器上预埋钢板与模板搭设长度≥50mm,保证支撑强度,减小沉降量。

图3 弹簧隔振器模板示意

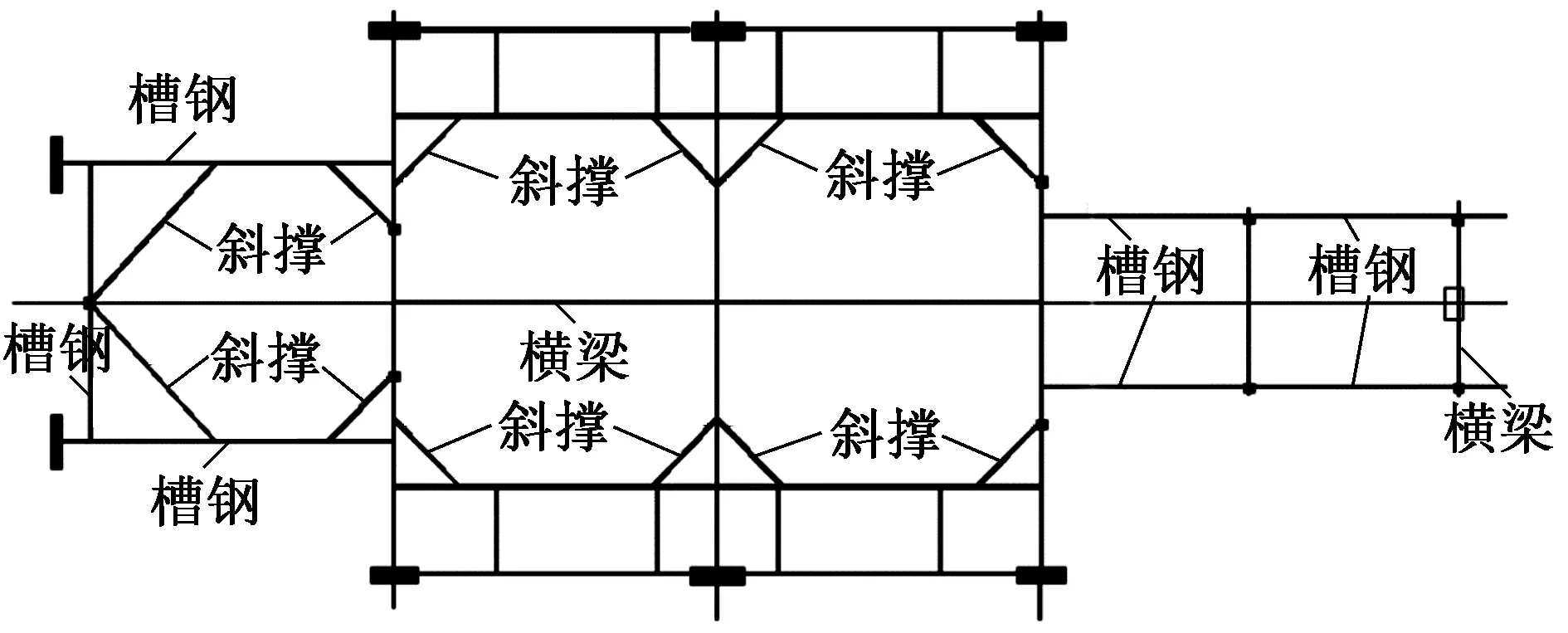

运转层次龙骨采用100mm厚木方沿梁满铺,其起拱高度按梁跨度的1/1 000计,可不进行承重支撑体系预压试验。

3.1.3竖向窄缝模板

运转层纵横梁与搁置柱之间存在200mm宽竖向窄缝,且上下贯通,由于空间狭窄,采用上开口定型模板盒,并灌入细砂。定型模板盒由15mm厚覆面胶合板制成,短边模板两侧采用100mm×60mm木方支撑连接,按间距300mm布置,同时根据保护层厚度及结构边线,在运转层纵梁钢筋一侧提前设置垫块,用于支撑定型模板。待定型模板吊装就位后,灌入细砂,保证密实且不漏砂,并及时做好表面覆盖或封堵,严禁被雨水淋泡,避免胀模,施工完成后打开模板下口,细砂掉落后拆除模板盒。搁置柱区灌砂法支模如图4所示,其他类似竖向狭小洞口模板均可采用此方法施工。

图4 搁置柱区灌砂法支模示意

3.2 高精度预埋件安装

华龙一号汽轮机基座运转层多为重型对板式预埋件,精度要求高,施工难度大,尤其是轴向导向键预埋件和支撑臂预埋件。采用大型样板架和固定装置安装预埋件,并在混凝土浇筑过程中不断调整。

3.2.1样板架

为控制预埋件、预埋地脚螺栓套管安装精度,制作大型整体样板架,样板架安装以汽轮机组纵横向中心线及9.750m标高线为基准,按施工工序逐排安装样板架。样板架平面布置如图5所示。

图5 样板架平面布置

3.2.2轴向导向键预埋件

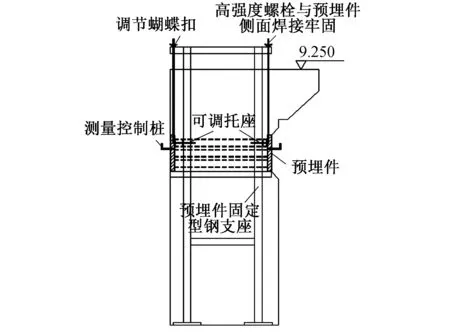

轴向导向键预埋件为对板式、水平中埋式预埋件,位置调整及控制难度大,因此采用样板架进行连接固定,以保证位置准确。在底模设置长度、宽度均≥300mm的埋板,采用工字钢或H型钢焊接钢支架,侧埋板需保证水平位置在控制范围内,防止在混凝土浇筑过程中产生较大的位移。在预埋件上部设置高强度螺栓+蝴蝶扣作为提升装置,并通过微调螺栓保证预埋件标高准确。在预埋件每侧焊接2个测量控制桩,对预埋件平面位置进行控制。轴向导向键预埋件标高及平面位置调整装置如图6所示。

图6 轴向导向键预埋件标高及平面位置调整装置

3.2.3支撑臂预埋件

支撑臂预埋件为对板式重型预埋件,共8块,单块重达8t,是运转层最大、最重的预埋件,为此采用样板架进行连接固定,以保证位置准确。在底模设置长度、宽度均≥300mm的埋板,采用工字钢或H型钢制作预埋件固定型钢支座,需在预埋件底部设置用于调整标高的可调托座装置,保证标高在控制范围内,防止在混凝土浇筑过程中产生较大的位移。在预埋件上部设置高强度螺栓+蝴蝶扣作为提升装置,并通过微调螺栓保证预埋件标高准确。在预埋件四周设置侧埋调节螺栓和可调托座,对预埋件平面位置进行控制。支撑臂预埋件标高及平面位置调整装置如图7所示。

图7 支撑臂预埋件标高及平面位置调整装置

3.3 混凝土浇筑

3.3.1弹簧隔振器支座混凝土

汽轮机框架柱支撑于弹簧隔振器上,柱顶标高、平整度要求高,柱面标高允许误差为±2mm,表面水平度允许误差<2mm/m,根据设计图纸及安装要求,计划在柱顶、牛腿面层预留50mm厚二次灌浆层。根据施工经验,采用二次灌浆技术并对工艺进行改进,但采用优质灌浆材料后,仍存在质量缺陷,混凝土无法一次成型。通过与设计方、厂家沟通交流,进行设计变更,取消二次灌浆层,采用一次浇筑技术,提高柱顶、牛腿施工质量,以满足设计要求。

1)将柱顶、牛腿钢筋标高提高50mm,控制结构保护层厚度。

2)在柱顶四周安装角钢框,要求角钢框表面标高与设计值偏差<2mm,且各柱顶角钢框之间偏差<2mm,用于控制柱顶标高及平整度。

3)混凝土浇筑完成后,及时清理表面浮浆,标高误差控制在2mm以内,并进行全过程跟踪测量,避免混凝土收缩,控制或减少弹簧隔振器垫块使用量。

4)混凝土表面应进行二次抹压收光,避免产生裂缝,保证水平度,做好7d保湿养护。

5)如果局部混凝土表面水平度允许误差不满足2mm/m要求,以单组弹簧隔振器最低点标高进行控制,对混凝土表面进行打磨整平处理。

3.3.2运转层平台混凝土

本工程运转层平台混凝土强度等级为C35,须一次性整体浇筑,浇筑量大。

1)下人孔及人行通道设置

为浇筑横梁CB2,CB3,CB4标高3.250m以下的混凝土,需在标高3.250m处留设下人孔及人行通道。为浇筑纵横梁交叉位置蒸汽管道底部以下的混凝土,需在蒸汽管道两侧留设下人孔,洞口长、宽宜为500mm,确保可及时观察混凝土浇筑情况。

2)浇筑机具选用

运转层平台混凝土浇筑时主要采用3台半径28m的布料机(增设1台备用机)和3台汽车泵(运送臂长度分别为46,50,56m,并增设1台运送臂长度为44m的备用机)。

3)混凝土浇筑顺序优化

运转层平台采用推移式混凝土连续浇筑工艺,并分段分层浇筑,由CB1横梁向CB5横梁方向连续浇筑,先横梁再纵梁,由低向高浇筑,其中横梁由中间向两端对称浇筑。将2道纵梁均划分为4部分,第1阶段浇筑CB1,CB2,LB1-A,LB2-A梁混凝土,第2阶段浇筑CB3,LB1-B,LB2-B梁混凝土,第3阶段浇筑CB4,LB1-C,LB2-C梁混凝土,第4阶段浇筑CB5,LB1-D,LB2-D梁混凝土,如图8所示。

图8 混凝土浇筑段划分示意

4)混凝土浇筑质量控制

混凝土浇筑质量控制要点包括:①混凝土浇筑前,提前检查下人孔、下灰孔开设位置,由于每道梁梁底标高不同,混凝土浇筑时应加强纵横梁底部的衔接,确保各阶段混凝土浇筑质量;②下灰孔按间距3m布置,保证混凝土下料高度≤2m;③对于横梁CB2,CB3,CB4梁中及梁端下人孔,施工人员需在3.250m标高层完成下部混凝土振捣工作,需保证振捣棒伸至梁底;④对于梁端及蒸汽管道两侧下人孔,施工人员需在6.550m标高层完成横梁CB2,CB3,CB4与纵梁交叉位置钢筋密集处及高低跨结构混凝土振捣工作;⑤由于牛腿及其下方位置钢筋密集,需提前按振捣间距留设振捣孔,确保振捣棒顺利穿过各层钢筋,无法伸入时可将φ50mm振捣棒改为φ30mm振捣棒;⑥对于牛腿及预埋件下部结构突出部位,应将φ30mm振捣棒沿模板边缘伸至结构边缘,保证突出部位混凝土振捣充分;⑦当混凝土浇筑至距预埋件底部500mm左右时停止浇筑,并进行标高、轴线复测,复测合格后继续浇筑,并安排测量人员全程观测及调整;⑧混凝土浇筑至预埋件位置时,按300mm进行水平分层,对称浇筑并沿底部埋板周围振捣,不得碰触预埋件;⑨混凝土浇筑至预埋件顶部时,预埋件周边混凝土应略高10~20mm,振捣棒应斜向插入预埋件底部进行振捣。

5)混凝土测温与养护

运转层为大体积混凝土结构,需及时掌握混凝土内部温度、表面温度和温差变化情况,使混凝土温度处于受控状态,防止产生温度裂缝。

混凝土养护时间≥14d,在混凝土表面覆盖1层无纺布、1层塑料薄膜、4层麻袋布作为保湿保温养护材料,对大型管道、洞口等进行封堵,避免空气流动影响温度变化,并安排养护人员检查无纺布,保证养护期间混凝土处于湿润状态。

4 施工效果

通过采用高精度预埋件安装技术,并进行风险辨识、安全技术交底等,有效控制预埋件标高、平面位置,保证安装精度。

通过采用异形模板模块化施工技术、混凝土一次成型技术等,完成运转层空腔大体积混凝土施工,浇筑完成的混凝土表观质量较好,无蜂窝、麻面、裂缝等缺陷。

5 施工优化建议

为减小沉降,运转层平台支撑体系可采用钢柱(桁架)+底模组成的可拆卸钢支撑模板,钢柱顶部设置可调节螺栓,控制底模标高,钢柱底部设置滑轮及制动系统。对于质量较大的重型预埋件,采用整体钢结构支撑体系,避免产生沉降。对于运转层复杂的钢筋排布,可采用并筋、等强度代换等措施,避免钢筋过于密集。为保证混凝土施工质量,可对混凝土配合比进行优化,选用自密实混凝土。

6 结语

依托华龙一号核电站工程,对汽轮机基座运转层低压支持轴承箱牛腿模板、弹簧隔振器支撑模板、竖向窄缝模板施工技术,样板架、轴向导向键预埋件、支撑臂预埋件安装技术,弹簧隔振器支座混凝土、运转层平台混凝土浇筑养护技术等进行详细叙述。

针对运转层平台和构件尺寸大、预埋件精度要求高、混凝土浇筑难度大的施工难点,采用异形模板模块化施工技术、混凝土一次成型技术等,完成运转层空腔大体积混凝土施工,保证混凝土表观质量。采用高精度预埋件安装技术,并进行风险辨识、安全技术交底等,有效控制预埋件标高、平面位置,保证安装精度。