基于EDEM-RecurDyn的指夹式取苗爪仿真优化与试验

2022-06-21胡建平岳仁才姚梦娇

胡建平 潘 杰 陈 凡,3 岳仁才 姚梦娇 李 静

(1.江苏大学现代农业装备与技术省部共建教育部重点实验室, 镇江 212013;2.华中科技大学无锡研究院, 无锡 214174; 3.华中科技大学机械科学与工程学院, 武汉 430074)

0 引言

取苗爪是自动移栽机的关键部件,其结构和参数是影响取苗效果的主要因素[1-2]。韩国的CHOI等[3]设计了一种夹取针式取苗爪,该机构由连接到导向板的两个夹取针和在导向板之间往复运动的柱塞组成。当柱塞向前移动时,带动导向板绕轴转动,使得夹取针被打开,当柱塞向后移动时使得夹取针关闭。并且为了从插针完全移除幼苗,夹取针周围的推环连接到柱塞,使得当柱塞向前移动时,推环将幼苗从夹取针中推出。童俊华等[4]设计了一种由气缸驱动的四针插拔式取苗爪,通过气缸驱动4个对称倾斜的指针在对应的针管内滑动,指针向下伸出时以一定角度插入并夹紧钵,指针向上收缩时推出钵体。基于Visual Basic编写可视化程序,并根据穴盘规格和钵体根系纵向分布情况,确定指针尖点的轨迹要求,优化了末端执行器的关键结构尺寸。但未结合钵体力学性能对取苗爪进行设计及研究。徐静云[5]设计了一种由气缸驱动的边插入钵体苗、边夹紧的两指四针夹取式取苗爪,通过气缸带动推苗环的直线移动,实现夹紧钵体苗、释放钵体苗的动作。并综合考虑取苗爪的结构特点、穴盘苗的根系空间分布特点、钵体苗拉拔力与钵体夹持变形量的关系,对取苗爪的结构参数进行优化。但该取苗爪的设计基于整排间隔取苗的取苗方式,效率较低,且取苗爪在取苗时对茎叶较高的钵体苗损伤较大。

针对整排取苗的作业方式,本文在前期研究基础上,以指夹式取苗爪为研究对象,建立取苗爪的运动数学模型。结合穴盘苗钵体物理特性和根系分布特点,对组成取苗爪的各结构组件进行尺寸参数优选[6-7]。自动移栽机取苗爪夹取苗动作复杂,作用对象苗钵由颗粒组成,容易变形与破碎,单一的离散元仿真或多体动力学仿真难以准确描述取苗爪和苗钵颗粒之间的作用关系。因此本文在RecurDyn中建立虚拟样机模型,通过试验进行钵体力学性能测量,对试验所得数据进行处理,得出颗粒物理特性参数,并在EDEM中建立钵体颗粒模型[8-10]。通过EDEM-RecurDyn耦合仿真取苗爪插入、夹取、提离的过程,分析取苗爪插入钵体苗深度、开始夹苗深度在取苗时对钵体的影响,并优化出取苗爪最佳的插入夹取苗动作时序配合,为实际取苗作业提高取苗成功率和取苗质量提供理论基础。

1 指夹式取苗爪结构与工作原理

取苗爪的主要功能是当放置在输送机构上的穴盘中的一排苗到达取苗点,即一排苗位于取苗爪下方时,取苗机构带动取苗爪垂直插入并夹紧穴盘中的钵体苗,将钵体苗从穴盘中提取出,再将钵体苗平稳运送至投苗点,将钵体苗投至分苗机构或者栽植器中。整个取苗过程包括夹苗、带苗、投苗等环节,要求取苗爪能准确地取出钵体苗,不能损坏、夹碎钵体,在带苗移动至下一环节的过程中有足够的夹持力保证不掉苗,在投苗过程中保证钵体苗与取苗爪完全脱离并垂直投入分苗机构或者栽植器中[11]。

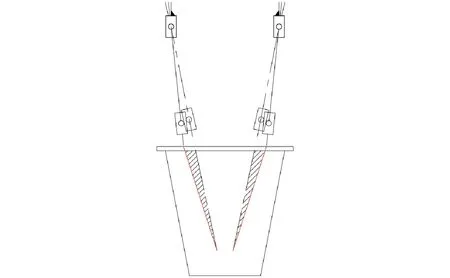

针对整排取苗机构,设计了一种由气缸驱动的边插入钵体苗、边夹紧的指夹式取苗爪。如图1所示,主要由气缸、安装板、夹取针摆杆、夹取针、气缸推杆、推苗环支架、推苗环等组成,利用气缸带动推苗环支架的直线移动,驱动夹取针转动和推苗环的移动,达到夹紧苗钵、释放苗钵的动作,保证夹取力的同时,减小对钵体苗的损伤。

图1 指夹式取苗爪结构示意图Fig.1 Structure diagram of finger-clamping picking mechanism1.气缸 2.安装板 3.夹取针摆杆 4.夹取针 5.气缸推杆 6.推苗环支架 7.推苗环

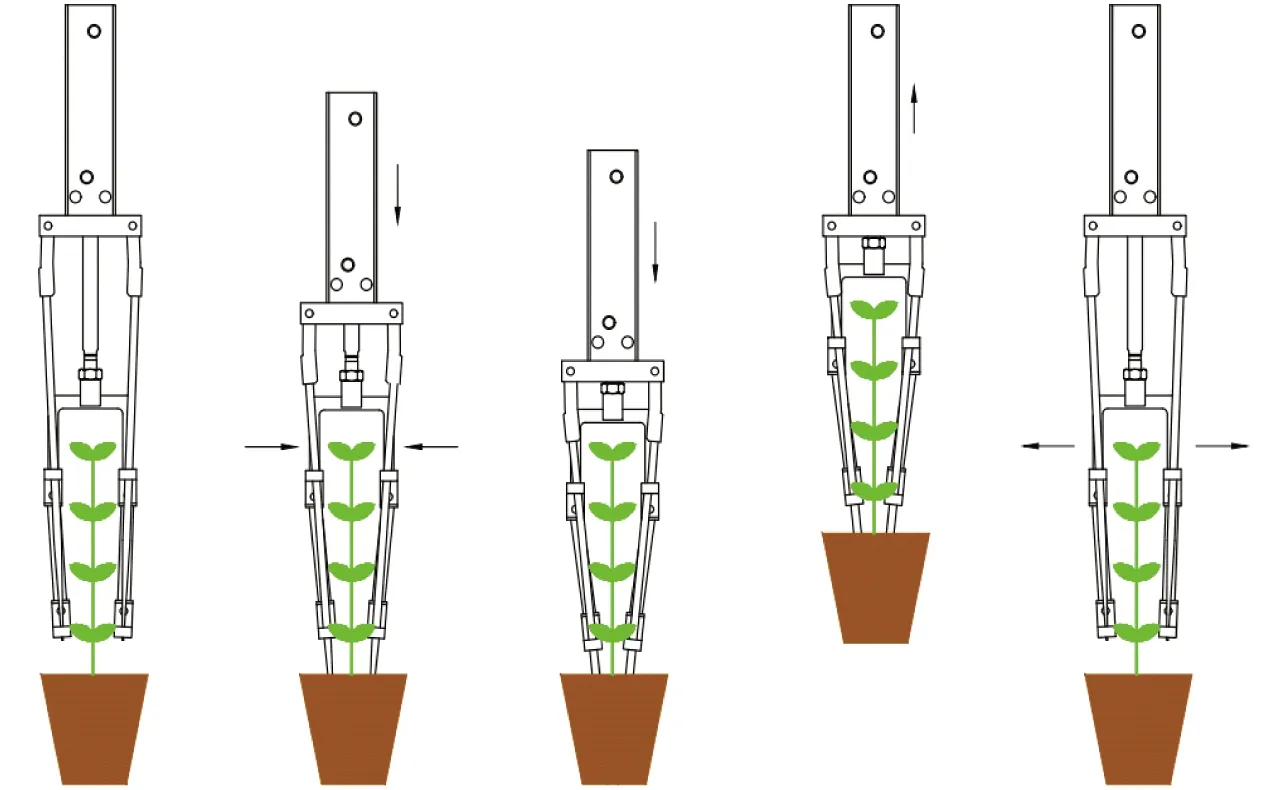

指夹式取苗爪工作过程如图2所示,取苗爪位于穴盘苗上方时,气缸推杆处于伸出状态。取苗爪在可以实现纵向移动的取苗机构的作用下插入并夹紧钵体,当取苗爪完全插入并夹紧钵体,取苗爪短暂停留。接着取苗爪在取苗机构的作用下取出苗钵至穴盘上方,并带苗钵移动到投苗点,取苗爪气缸推杆伸出,通过气缸推杆带动推苗环支架向下移动,夹取针摆杆随着推苗环支架一起向下移动,并向外转动夹取针,达到张开松苗的目的,同时,推苗环一起向下移动,将钵体苗从夹取针上推落。在一个运动周期内完成夹苗、带苗、投苗动作[5]。

图2 指夹式取苗爪工作过程Fig.2 Finger-clamping picking mechanism working process

图3 指夹式取苗爪机构运动数学模型Fig.3 Motion mathematical model of finger-clampingpicking mechanism

2 指夹式取苗爪虚拟样机模型

2.1 运动数学模型

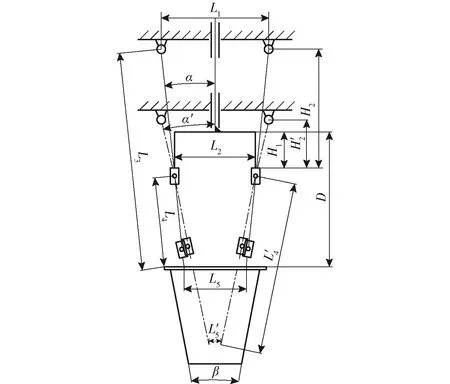

根据指夹式取苗爪的组成及工作原理,建立其机构运动数学模型。如图3所示,图中L1为两夹取针安装板转动中心之间的距离,L2为两个夹取针摆杆之间的距离,L3为夹取针的长度,L4为夹取针完全张开时夹取针针尖到夹取针摆杆的距离,L′4为夹取针完全夹紧时夹取针针尖到夹取针摆杆的距离,L5为夹取针完全张开时夹取针两端点间的距离,L′5为夹取针完全夹紧时夹取针两端点间的距离,H1为推苗环支架高度,H2为夹取针完全张开时夹取针安装板转动中心与夹取针摆杆上端的垂直距离,H′2为夹取针夹紧时夹取针安装板转动中心与推苗环上端的垂直距离,α为夹取针张开最大时与竖直方向的夹角,α′为夹取针夹紧时与竖直方向的夹角,β为穴盘两侧面之间的夹角。

各运动件之间的几何关系为

(1)

式中D——推苗环支架与穴盘上表面的距离,mm

设穴孔的上边长为a1,下边长为b1,为实现整排无间隔取苗,两夹取针安装板外侧距离应小于a1,但随着两夹取针安装板外侧距离变小,L5变小。由于种子发芽点的不确定性,L5应尽可能大来避免夹取针插入钵体时损伤到未长在穴孔中心位置的根系。除去夹取针安装板自身厚度,结合穴孔尺寸,L1取34 mm。

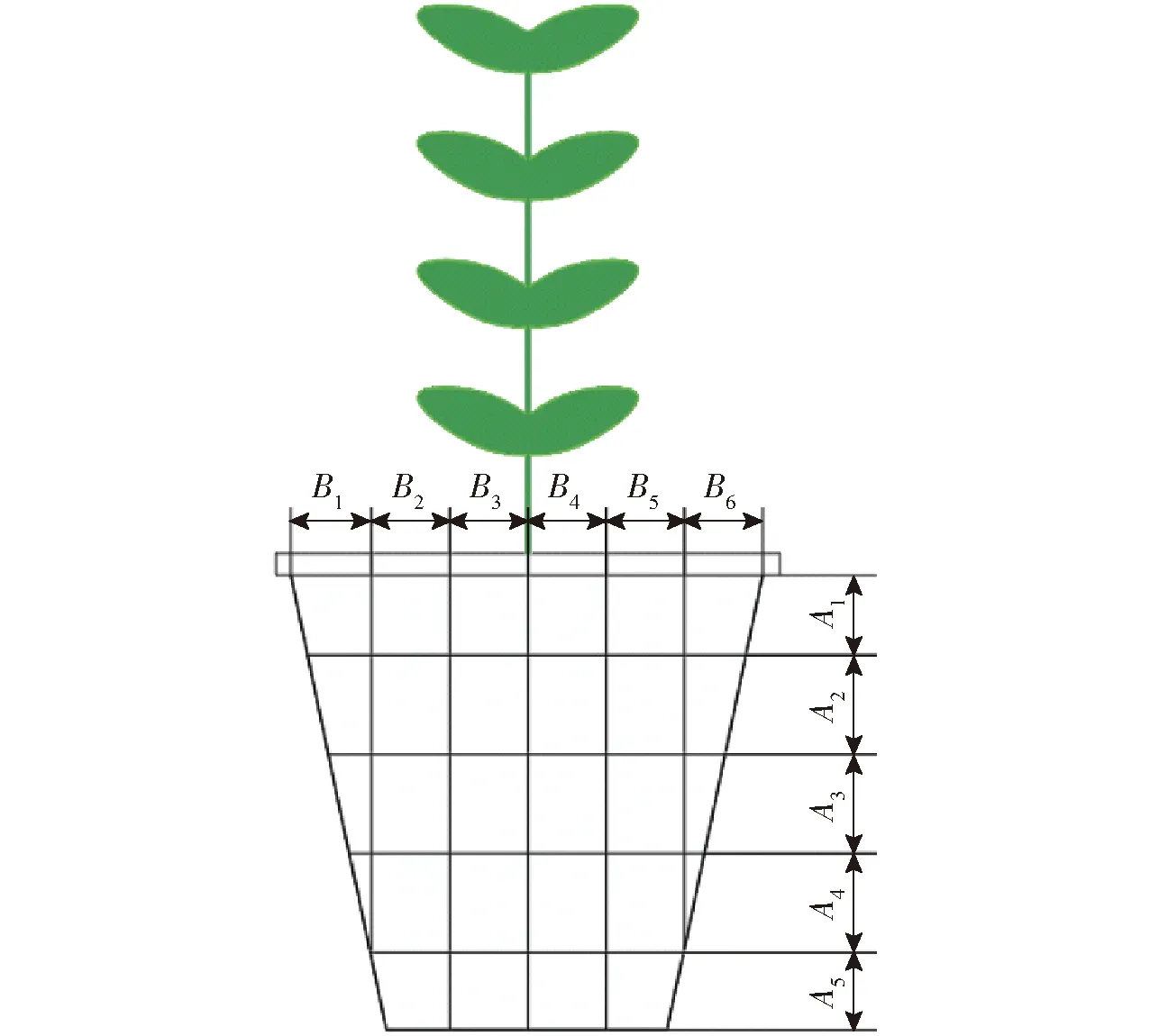

根据课题组已有的对穴盘苗根系在钵体中垂直方向和水平方向上的分布规律的研究,对其根系易断裂区域汇总[5],如图4所示,以72孔穴盘苗为例,将钵体在垂直方向分成5等份,从顶部向下,分别为A1、A2、A3、A4、A5,每个分层的高度为9 mm;将模型在水平方向分成6等份,从左到右依次为B1、B2、B3、B4、B5、B6,长度均为7 mm。其中,在水平方向上根体积和根密度较低的为B2、B5,在垂直方向上根体积和根密度最低的为A3,其次为A2、A4,取苗爪工作时,夹取针轨迹应尽可能从B2A3、B5A3、B2A2、B2A4、B5A2、B5A4区域经过,减少对钵体根系的损伤,提高取苗效果。因此,夹紧钵体时,L′5的取值范围为14~28 mm,取苗爪插入深度范围为28~35 mm。72孔穴孔两壁面的夹角为25°左右,夹取钵体时,夹取的初始角不应大于穴孔壁面的夹角。根据课题组对苗钵进行的夹取试验及破损检测,在夹针直径为2.5 mm,夹取角为11°时,钵体破碎率最小[5]。

图4 钵体分割示意图Fig.4 Diagram of carcass segmentation

夹取针施加于钵体的夹持力在能夹持钵体脱离穴盘的基础上,尽量减少对钵体及根系的损伤。根据课题组先前的取苗拉拔试验,最大拉拔力为2.443 N,因此取苗爪对苗钵的拉拔作用力应大于2.443 N,穴盘苗拉拔力F与钵体夹持变形量的关系为[5,12]

F=2F1A1(μcosα′+sinα′)/A2

(2)

F1=0.065 02x3-0.674 2x2+3.602x-0.754 8

(3)

式中F1——钵体抗压力,N

A1——夹取针夹持钵体的面积,mm2

μ——夹取针与钵体的摩擦因数

A2——钵体抗压面积,mm2

x——钵体夹持变形量,mm

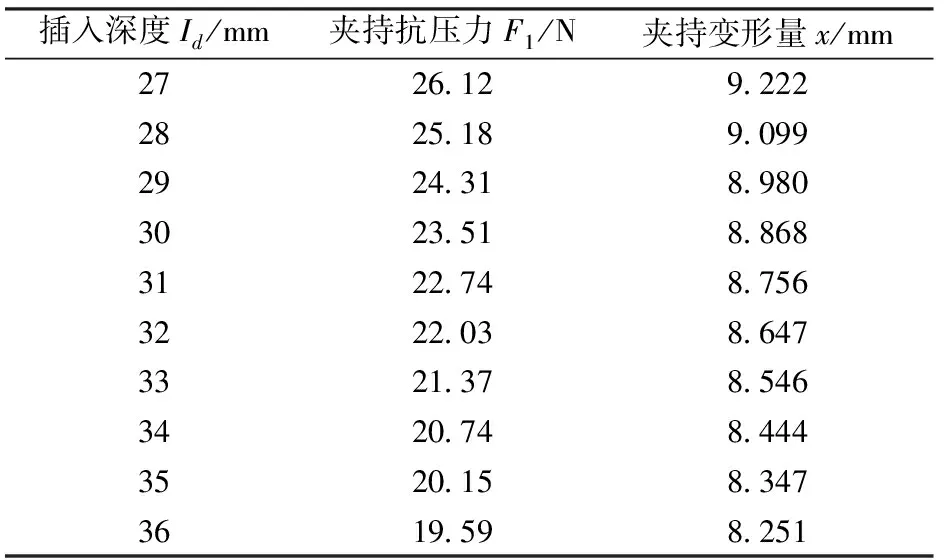

取苗爪采用两指四针结构,夹持钵体面积A1与夹取针插入钵体的深度Id有关,取夹取针插入深度Id为27、28、29、30、31、32、33、34、35、36 mm,对应的A1分别为135、140、145、150、155、160、165、170、175、180 mm2。静摩擦因数取0.52[5],钵体抗压面积A2取钵体最大值,为1 260 mm2。利用式(2)和式(3)按最大拉拔力F=2.443 N计算,得到不同插入深度Id下的夹持抗压力F1及相对应的夹持变形量x,如表1所示。

表1 不同插入深度时夹持抗压力及夹持变形量Tab.1 Correspondence between insertion depth and clamping resistance and deformation

根据课题组已有的关于苗钵力学特性试验数据和结论,在取苗爪针不同的插入深度下,穴盘苗钵体夹持变形量x范围为8.251~9.222 mm[5],因此要求夹取时钵体的最大变形量xmax大于对应深度下的夹持变形量x。在设计的取苗爪机构中,由于夹取针是边插入边夹紧的工作形式,其取苗爪针针尖在钵体中的轨迹可近似为图5中的红色直线。以推苗环中心连线为x轴,向右为正,以推苗环连线中点为坐标原点,垂直推苗环方向为y轴,向下为正建立坐标系。根据根系在钵体中的分布规律和钵体力学特性试验的结论,取苗爪夹取苗钵时夹取针针尖位置xA1、xA2和变形量Δx约束方程为

(4)

图5 夹取针针尖轨迹示意图 Fig.5 Diagram of clip pin tip trajectory

根据式(1)、(4),代入已知参数L1及α,对线性方程进行规划求解,结果保留一位小数后,取苗爪结构参数如表2所示。

表2 取苗爪结构参数Tab.2 Structural parameters of finger-clip picking mechanism

2.2 基于RecurDyn的虚拟样机模型及运动分析

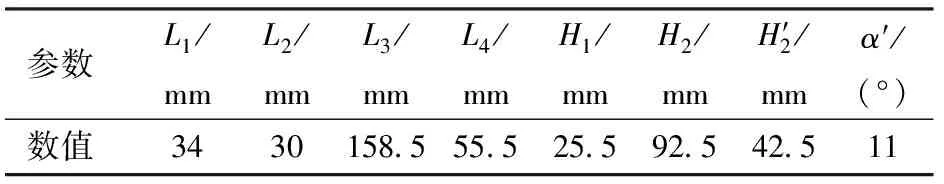

根据上述分析获得的取苗爪参数,利用SolidWorks建立零件三维模型并对取苗爪进行装配和干涉检查。将装配完成后的取苗机构虚拟样机模型导入RecurDyn中,利用RecurDyn对机构添加质量属性、约束、载荷等仿真参数[13],指夹式取苗爪虚拟样机模型如图6所示。

图6 指夹式取苗爪虚拟样机模型Fig.6 Virtual prototype model of finger-clampingpicking mechanism

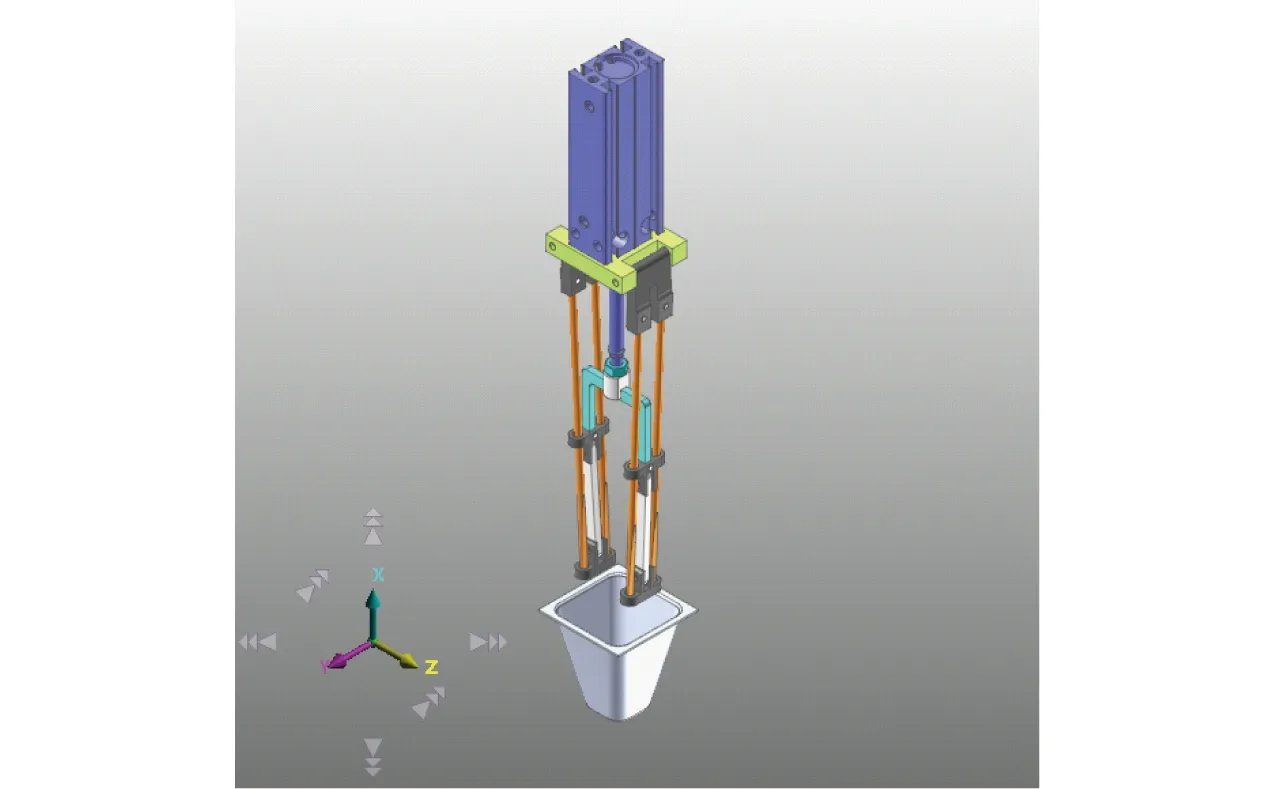

根据RecurDyn中运动副分类及取苗爪实际运动情况,对相应的运动副进行抽象处理,然后定义各构件之间转动副和移动副。根据取苗爪的实际工作情况,在推苗环支架和夹取针安装板之间添加solid to solid接触,各夹取针与夹取针摆杆和推苗环之间施加extended surface to surface接触,在气缸缸体和大地之间的移动副上添加驱动,在气缸活塞杆和气缸缸体之间的移动副上添加驱动[14]。根据实际测量取苗机构带动取苗爪做纵向移动100次所用的时间,计算出取苗爪插入钵体的平均速度Iv为280 mm/s。定义驱动类型为Displacement(time),假设取苗爪插入钵体苗的深度为27 mm,取苗爪初始位置位于钵体苗上方20 mm,创建表达式为STEP(time,0.00,0,0.168,-47)+STEP(time,T,-47,T+0.168,0)[15],T为夹苗完成时刻,完成取苗爪插入钵体苗深度关于时间的表达式的建立。通过不断改变取苗爪插入时间,使插入深度在27~36 mm之间变化。根据实际测量夹苗气缸动作100次所用的时间,计算出气缸推杆平均速度为250 mm/s。假设开始夹苗插入深度为0 mm,即开始夹苗时刻为取苗爪纵向移动0.071 s后,定义驱动类型为Displacement(time),创建表达式为STEP (time,0.071,0,0.27,50),完成夹苗气缸位移关于时间的表达式的建立,通过不断改变开始夹苗时刻,在0~9 mm范围内改变夹苗气缸开始夹苗时,取苗爪的插入深度。取苗爪纵向移动与夹苗气缸动作表达式如表3所示。

表3 指夹式取苗爪纵向运动与夹苗气缸动作表达式Tab.3 Motion pairs for model of finger-clip picking mechanism

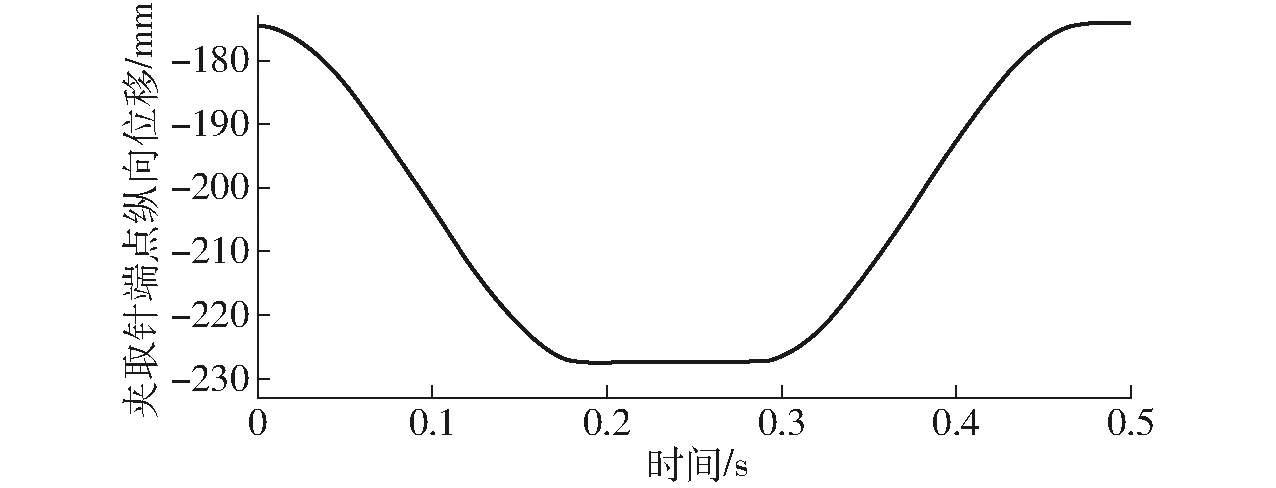

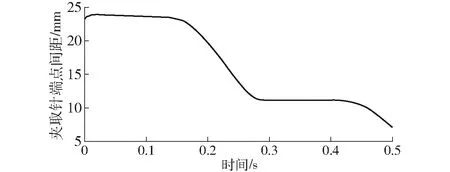

将取苗爪插入钵体深度关于时间的表达式和夹苗气缸位移关于时间的表达式输入到RecurDyn中对应的表达式列表,并运行仿真,测量不同运动表达式下夹取针针尖纵向位移及两个夹取针针尖之间的距离与时间的关系。选择取苗末端执行插入深度为33 mm,开始夹苗插入深度为4 mm,即取苗爪纵向移动运动表达式为STEP(time,0.00,0,0.189,-53)+STEP(time,0.286,-53,0.475,0),夹苗气缸动作表达式为STEP(time,0.086,0,0.286,50),进行仿真,得到夹取针针尖纵向位移随时间变化的曲线如图7所示,夹取针针尖之间距离随时间变化的曲线如图8所示。根据取苗爪纵向位移曲线和夹取针针尖距离变化曲线,可以看出取苗爪完成了插入-边插入边夹取-夹取保持-提离的运动过程。取苗爪夹取针完全张开时,针尖距离为23.91 mm,完全夹紧时,针尖距离为7.15 mm。

图7 指夹式取苗爪夹取针针尖纵向位移曲线Fig.7 Longitudinal displacement of needle tip of finger-clip picking mechanism

3 基于EDEM的钵体苗离散元模型

3.1 带根完整钵体性能参数测定

图8 指夹式取苗爪夹取针针尖距离变化曲线Fig.8 Distance change of needle tip of finger-clip picking mechanism

苗钵的物理性能参数是建立钵体离散元模型的基础,本文选用种植在72孔穴盘中的黄瓜苗带根完整钵体作为试验对象,苗龄为28 d,含水率60%,基质配比(泥炭∶蛭石∶珍珠岩)3∶1∶1[16-17]。

(1)外形参数测定

手动将钵体苗从72孔穴盘中取出,测量其外形参数。钵体底边宽J1为18.16~18.92 mm,上边宽J2为41.89~42.14 mm,穴苗基质高度M为43.27~44.65 mm,穴苗茎叶的高度N=60.58 mm。

(2)密度测定

按照GB/T 50123—1999《土工试验方法》要求,采用环刀法测量带根钵体的密度,进行两次平行测定,平行差值小于0.03 g/cm3时,取两次测量的平均值作为密度值[18],试验结果如表4所示。

表4 带根钵体密度测定结果Tab.4 Density measurement results of root carcass

(3)抗剪强度测定

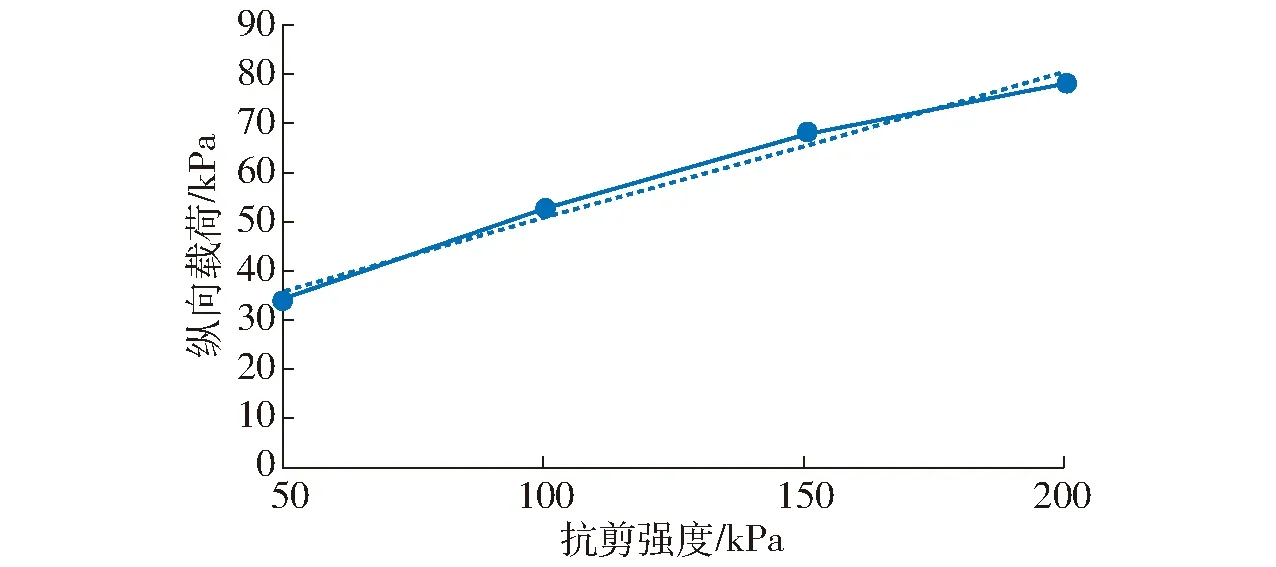

直接剪切试验是测定土壤抗剪强度的一种通用方法,用不同的法向力施加在竖直方向,在水平方向得到土壤剪切破坏不同时的剪应力[19],不同纵向载荷下的抗剪强度如表5所示。

表5 不同纵向载荷下的抗剪强度Tab.5 Shear strength under different longitudinal loads

如图9所示,以纵向载荷σ为纵轴,抗剪强度τ为横轴,用最小二乘法作强度线,强度线在纵坐标上的截距为内聚力C,与水平线的夹角为内摩擦角φ。

图9 钵体抗剪强度曲线Fig.9 Shear strength curve of carcass

根据曲线进行数据回归,得出钵体抗剪强度与纵向载荷的关系表达式为

τ=0.345σ+21.7

(5)

由式(5)得到钵体的内聚力C为21.7 kPa,摩擦因数为0.345,内摩擦角φ为19.03°[19]。在此基础上,计算泊松比

(6)

其中

k0=1-sinφ

式中μ——泊松比

k0——钵体静止测压系内摩擦角代入式(6)可得泊松比为0.246。

(4)弹性模量测定

土壤的弹性模量指土壤受到的应力与弹性应变之比。通过进行三轴压缩试验,在某一载荷的作用下多次加载和卸载来分离钵体的弹性应变与塑性应变[20]。

根据弹性模量计算公式

(7)

式中 Δσ——纵向载荷变化量,kPa

Δh0——钵体弹性变形量,mm

h0——钵体固结后的高度,mm

将试验结果代入式(7),得到钵体的弹性模量E=3.98 MPa。

根据剪切模量计算公式

(8)

将泊松比和弹性模量代入式(8)可得剪切模量G=1.597 MPa。

3.2 基于EDEM的钵体离散元模型建立

实际取苗作业中,钵体的破碎、断层、滑落均会影响取苗效果,进而影响钵体苗的移栽以及后期作物成长[21]。由于基质颗粒众多,结构种类复杂繁多,传统解析法很难精准分析取苗爪参数对钵体的影响。本文借助EDEM软件对钵体颗粒进行离散元仿真建模,为优化取苗爪取苗效果提供基础。

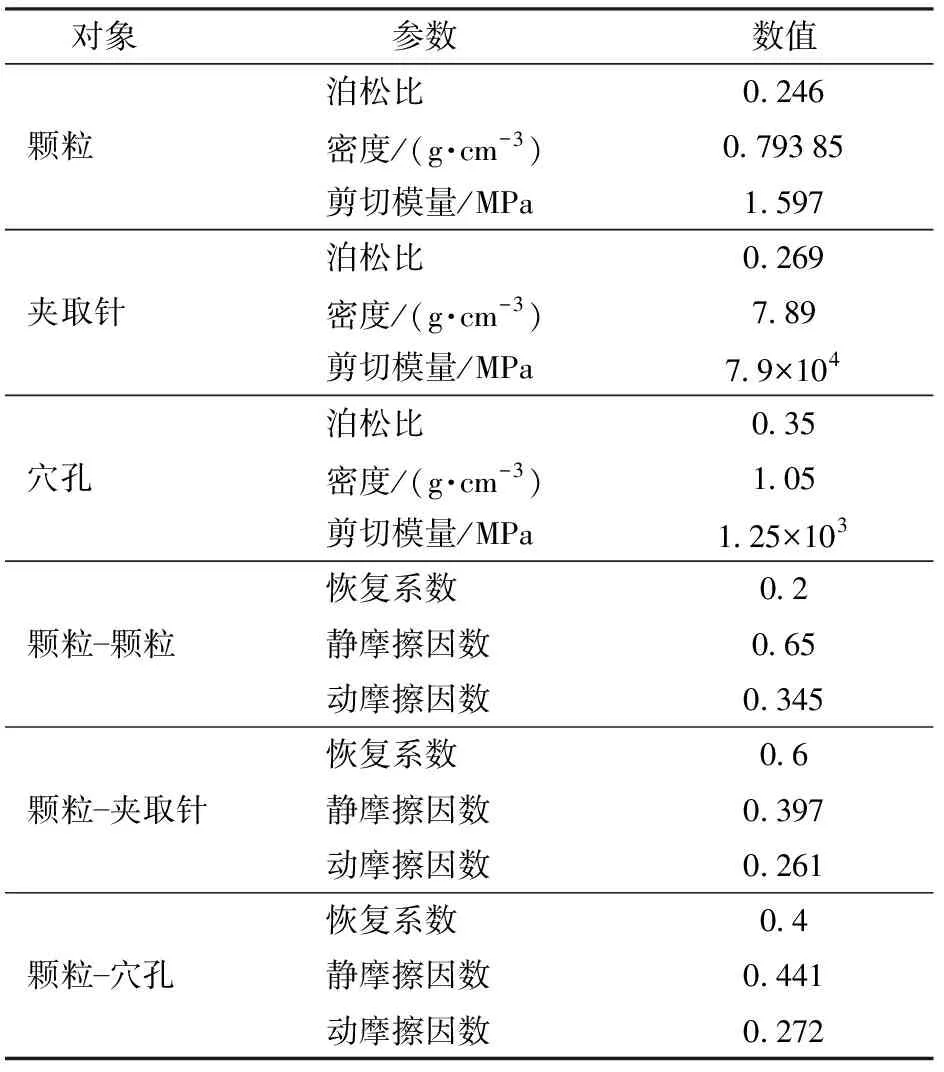

(1)颗粒模型建立

建立准确的钵体颗粒模型是保证仿真结果有效性的基础,钵体主要用泥炭、珍珠岩、蛭石按3∶1∶1的比例组成,现有研究及相关文献表明,泥炭颗粒的基本结构主要包括块状颗粒、核状颗粒、柱状颗粒,珍珠岩的主要结构为球状,蛭石的主要结构为片状[22-23]。如图10所示,基于实际的颗粒形状在EDEM中建立相应的颗粒模型。其中,块状模型、柱状模型、核状模型的半径按0.2~0.5 mm随机分布,球状模型半径按1.5~3 mm随机分布,片状模型半径按0.4~1 mm随机分布,每种颗粒生成5 000个。如表6所示,结合前期带根完整钵体物理性能测定结果,对颗粒属性进行设定。取苗爪夹取针材料选用45号钢,穴盘材料则为聚苯乙烯,查阅相关材料性能参数,并在EDEM中完成材料属性的设置。

图10 EDEM颗粒模型示意图Fig.10 EDEM particle model schematic

表6 EDEM材料属性设置Tab.6 EDEM material property settings

(2)边界模型建立

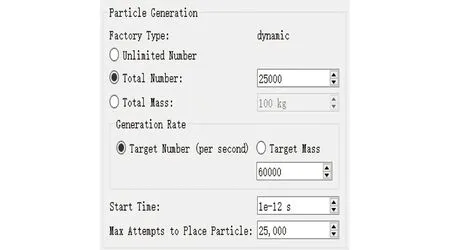

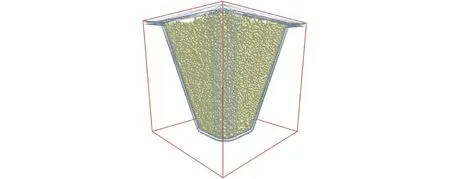

为优化取苗爪动作配合,本文利用SolidWorks 2016软件对穴盘的单个穴孔按照实物尺寸进行建模,并以STP文件格式导入EDEM软件,得到边界模型。在穴孔上端建立虚拟平面,通过EDEM中的颗粒工厂(Factory)进行基质颗粒的生成。颗粒工厂设置如图11所示,总共生成25 000个颗粒,生成速度为30 000个/s,并全部放置在穴孔中,生成结果如图12所示。

图11 颗粒工厂设置Fig.11 Particle factory setting

图12 颗粒生成结果Fig.12 Particle generation result

(3)接触模型建立

为了准确描述钵体基质颗粒之间的接触关系,本文选择EEPA(Edinburgh elasto plastic adhesion)模型作为钵体颗粒之间以及钵体和边界模型之间的接触模型。EEPA模型在EDEM软件应用中主要由5个参数描述:粘性力分离常量f0、接触表面能Δγ、接触塑性比λp、重叠指数n、粘性分离指数X、切向刚度ζtm[24-26]。结合前期的试验结果及文献资料,得到f0=-0.002 N,Δγ=3.5 J/m2,λp=0.6,n=1.5,X=1,ζtm=0.4。

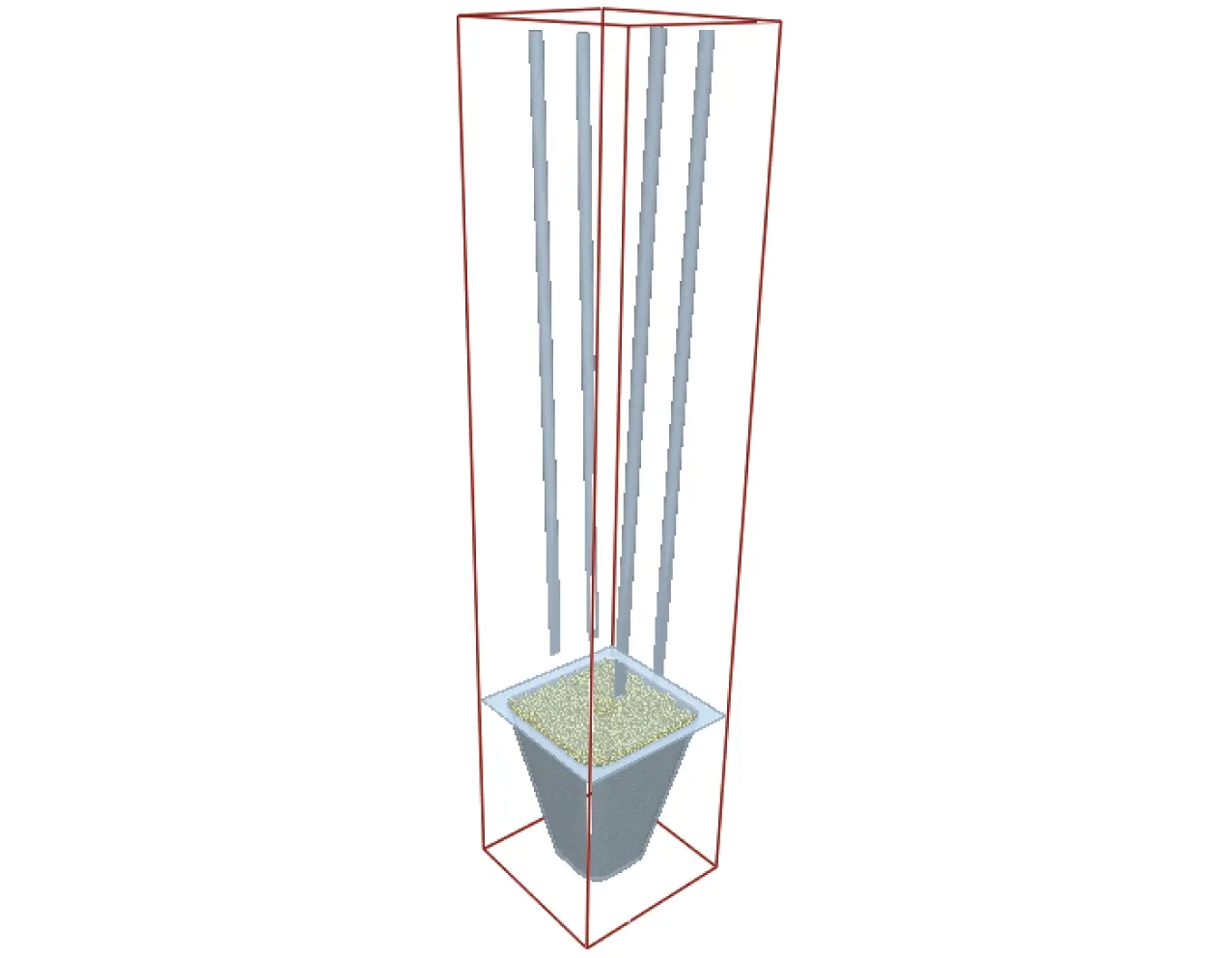

为优化取苗爪动作时序配合,提高取苗效果,本文借助RecurDyn和EDEM软件对取苗爪插入、夹取、提离钵体的过程进行机械-离散元联合仿真分析。在RecurDyn的External SPI模块中创建Wall,选择需要与颗粒接触的几何体,此模型分别选择4根夹取针,并导出至EDEM钵体模型目录下,导入结果如图13所示。在EDEM中开启RecurDyn Coupling选项,建立与RecurDyn联合仿真的接口。RecurDyn将力施加于Wall附着的夹取针上,当夹取针与钵体颗粒接触时,夹取针将力施加于钵体颗粒,同时钵体颗粒对取苗爪针施加反作用力,并返回到RecurDyn中[27-28]。

图13 RecurDyn导入EDEM结果Fig.13 Results of RecurDyn importing EDEM

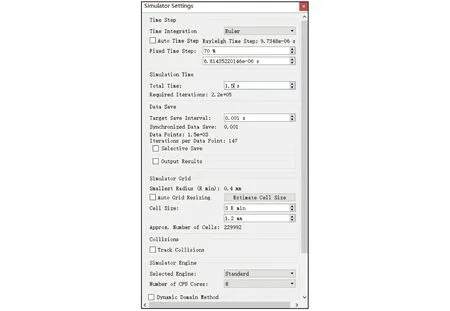

如图14所示,在EDEM中开启耦合服务器,在Simulator界面进行仿真参数设置,将总的仿真时间设置为1.5 s,颗粒会在0.83 s内全部落完,共给与1 s时间使其下落并稳定。在RecurDyn中将原先取苗爪纵向运动和夹苗气缸动作的初始时刻设置为第1秒,如图15所示,将总的仿真时间设定为1.5 s,进行Dyn/Kin仿真,此时EDEM自动开启计算,并将颗粒信息导入RecurDyn中[29]。

图14 Simulator仿真参数设置Fig.14 Simulator simulation parameter

图15 Dyn/Kin仿真参数设置Fig.15 Dyn/Kin simulation parameter

3.3 取苗爪工作参数对取苗效果的影响

对取苗爪进行RecurDyn-EDEM联合仿真,通过单变量控制法来具体分析取苗爪插入深度及取苗爪开始夹苗深度对取苗效果的影响。在RecurDyn中改变要分析参数的运动表达式,保证另一个参数的值不变,对取苗效果进行对比分析,得出其对取苗效果的影响规律。

(1)取苗爪插入深度对取苗效果的影响

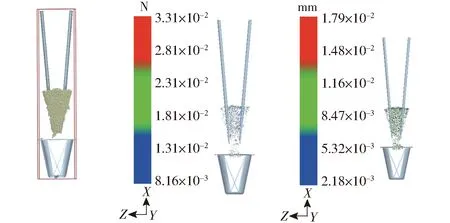

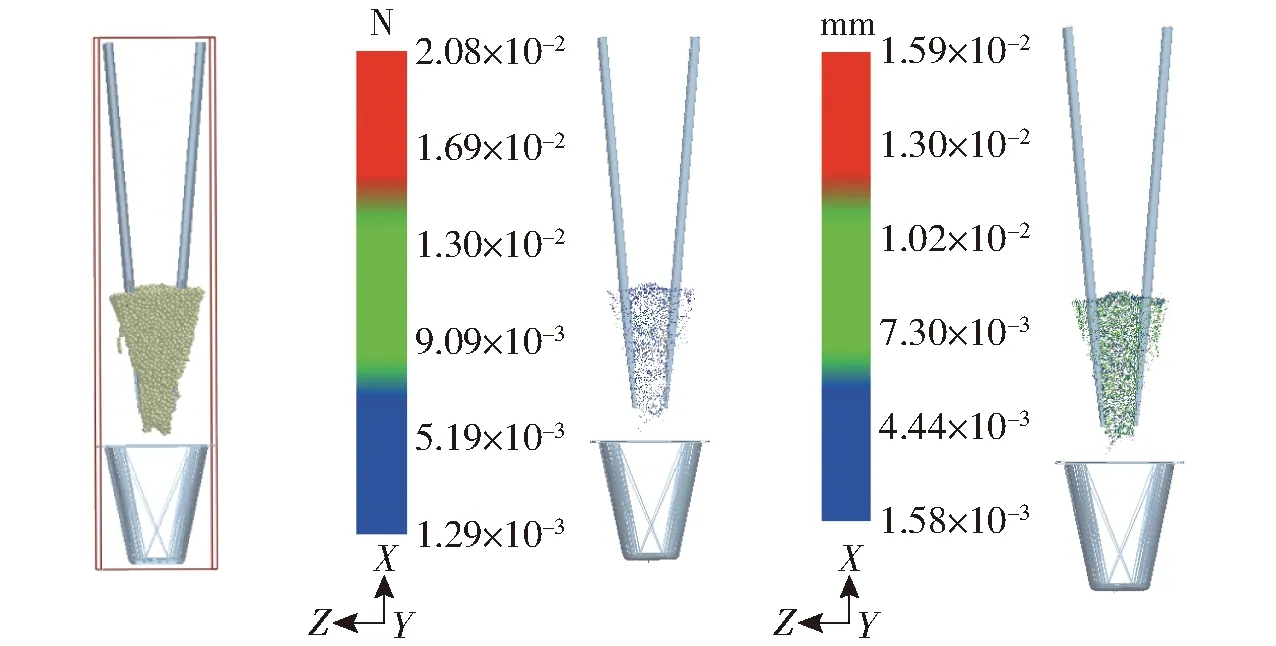

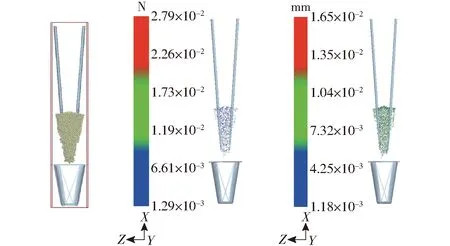

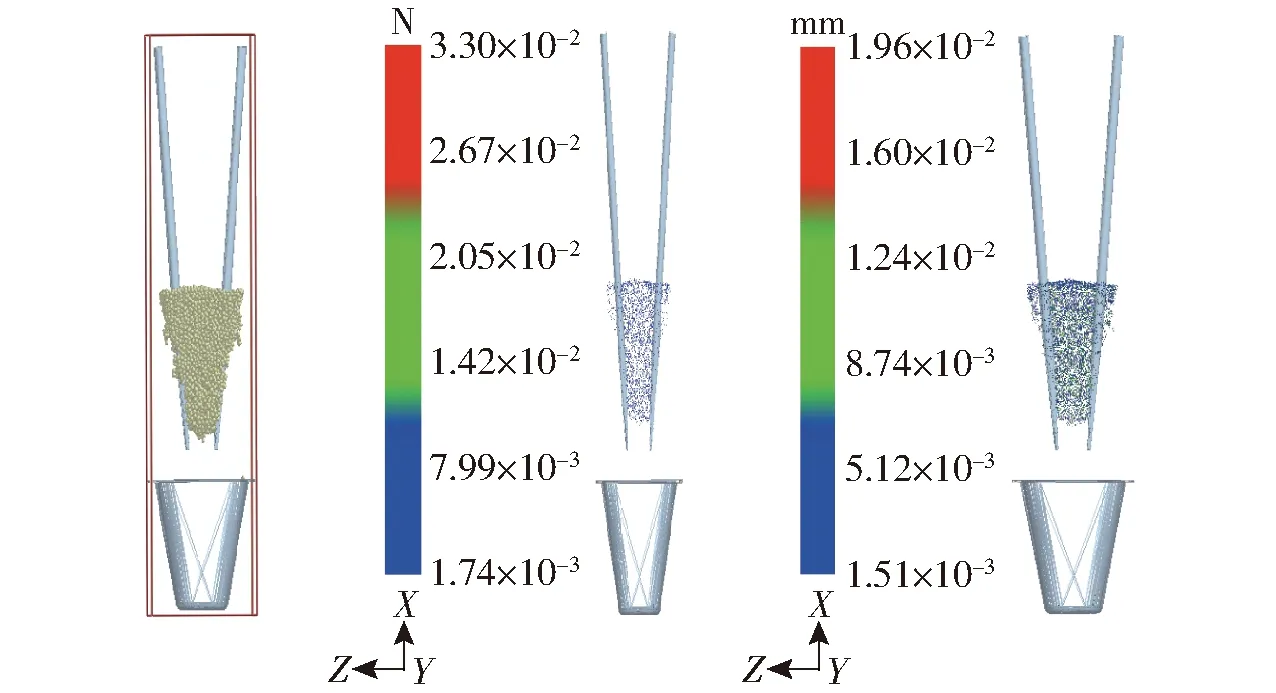

取苗爪的插入深度决定了夹取针与钵体的作用面积,夹取针针尖运动轨迹以及对钵体根部的扰动。设定插入4 mm后夹苗气缸动作,夹取针开始夹苗,分别将插入深度设定为32、34、36 mm,研究插入深度对取苗效果的影响。根据试验时插入深度要求,对取苗爪移动方程进行替换,并完成钢针插入及提取过程。如图16所示,插入深度为32 mm时,颗粒间所受力主要分布于1.31×10-2~2.31×10-2N之间,颗粒变形量主要分布于5.32×10-3~1.16×10-2mm之间。如图17所示,插入深度为34 mm时,颗粒间所受力主要分布于5.19×10-3~1.30×10-2N之间,颗粒变形量主要分布于4.44×10-3~1.02×10-2mm之间,如图18所示,插入深度为36 mm时,颗粒间所受力主要分布于9.71×10-3~2.61×10-2N之间,颗粒变形量主要分布于5.19×10-3~1.20×10-2mm之间。随着插入深度的增大,夹取针与钵体接触面积增大,钵体的受力面积增大,钵体完整度越高。随着插入深度的增大,夹取针夹紧钵体时,颗粒所受的挤压力先变小后变大,颗粒的形变也随着插入深度的增加而先变小后变大,且钵体苗受夹取针挤压而往上滑动,夹取针穿透钵体,在实际作业中容易使钵体苗根部断裂而破坏钵体原有的稳定状态,影响移栽效果及钵体苗后期生长情况,因此优选插入深度为34 mm。

图16 插入深度32 mm时取苗效果、颗粒受力及变形状态Fig.16 Picking effect, particle force and deformation state of insertion depth of 32 mm

图17 插入深度34 mm时取苗效果、颗粒受力及变形状态Fig.17 Picking effect, particle force and deformation state of insertion depth of 34 mm

图18 插入深度36 mm时取苗效果、颗粒受力及变形状态Fig.18 Picking effect, particle force and deformation state of insertion depth of 36 mm

图19 开始夹苗深度为2 mm时取苗效果、颗粒受力及变形状态Fig.19 Picking effect, particle force and deformation state of initial picking depth of 2 mm

(2)取苗爪开始夹苗深度对取苗效果的影响

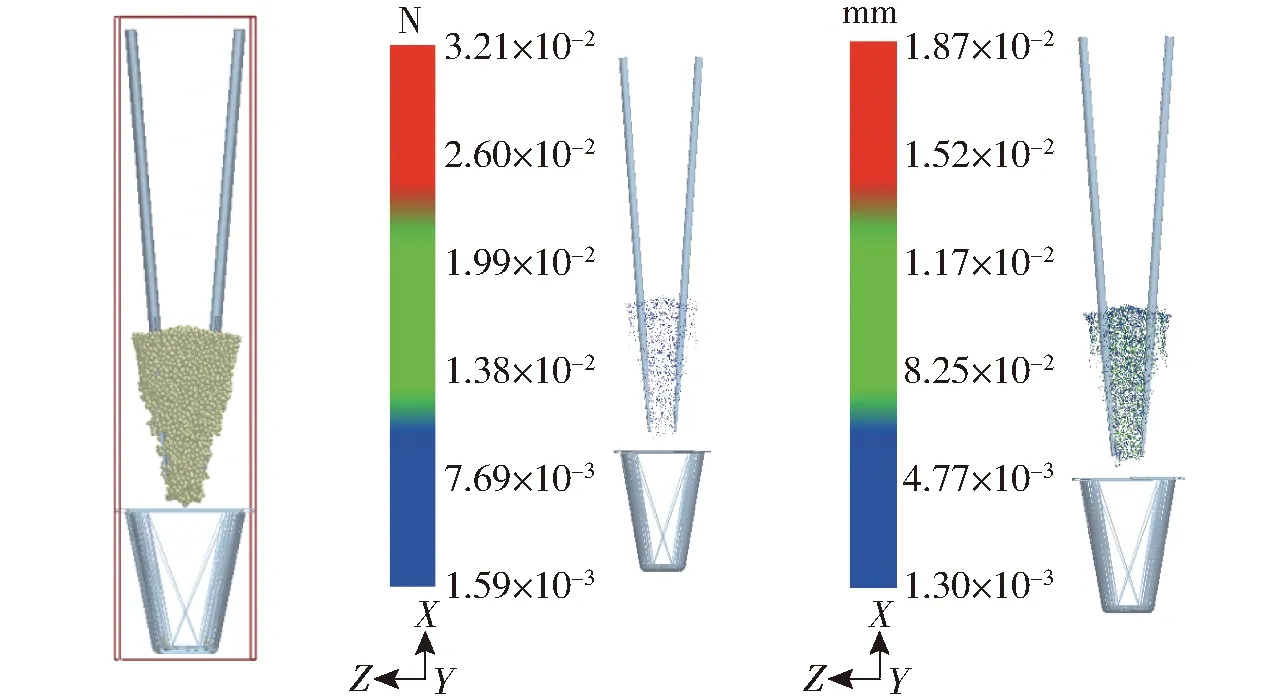

取苗爪的开始夹苗深度决定了夹取针针尖的运动轨迹,进而影响对钵体内根系的损伤。设定取苗爪插入深度为34 mm,将开始夹苗深度分别设定为2、4、6 mm,研究开始夹苗深度对取苗效果的影响。根据试验时开始夹苗深度的要求,对取苗爪夹苗气缸位移方程进行替换,并完成钢针插入及提取过程。如图19所示,开始夹苗深度为2 mm时,颗粒间所受力主要分布于1.59×10-3~1.38×10-2N之间,颗粒变形量主要分布于4.77×10-3~1.17×10-2mm之间。如图20所示,开始夹苗深度为4 mm时,颗粒间所受力主要分布于1.29×10-3~1.19×10-2N之间,颗粒变形量主要分布于4.25×10-3~1.04×10-2mm之间,如图21所示,开始夹苗深度为6 mm时,颗粒间所受力主要分布于1.74×10-3~1.42×10-2N之间,颗粒变形量主要分布于5.12×10-3~1.24×10-2mm之间。随着开始夹苗深度的增加,颗粒所受的挤压力先变小后变大,颗粒的形变也随着初始插入深度的增加而先变小后变大。取苗爪完全插入钵体后,夹苗气缸仍未完全收缩,此时,夹取针针尖仅做夹紧钵体的运动,且随着开始夹苗深度的增加,这一过程对根部的扰动越大。在实际作业中容易改变钵体原有的稳定状态,甚至夹碎钵体,影响移栽效果及钵体苗后期生长情况。所以开始夹苗深度选择为4 mm,夹取针针尖轨迹较优,钵体形状保持的较好。

图20 开始夹苗深度为4 mm时取苗效果、颗粒受力及变形状态Fig.20 Picking effect, particle force and deformation state of initial picking depth of 4 mm

图21 开始夹苗深度为6 mm时取苗效果、颗粒受力及变形状态Fig.21 Picking effect, particle force and deformation state of initial picking depth of 6 mm

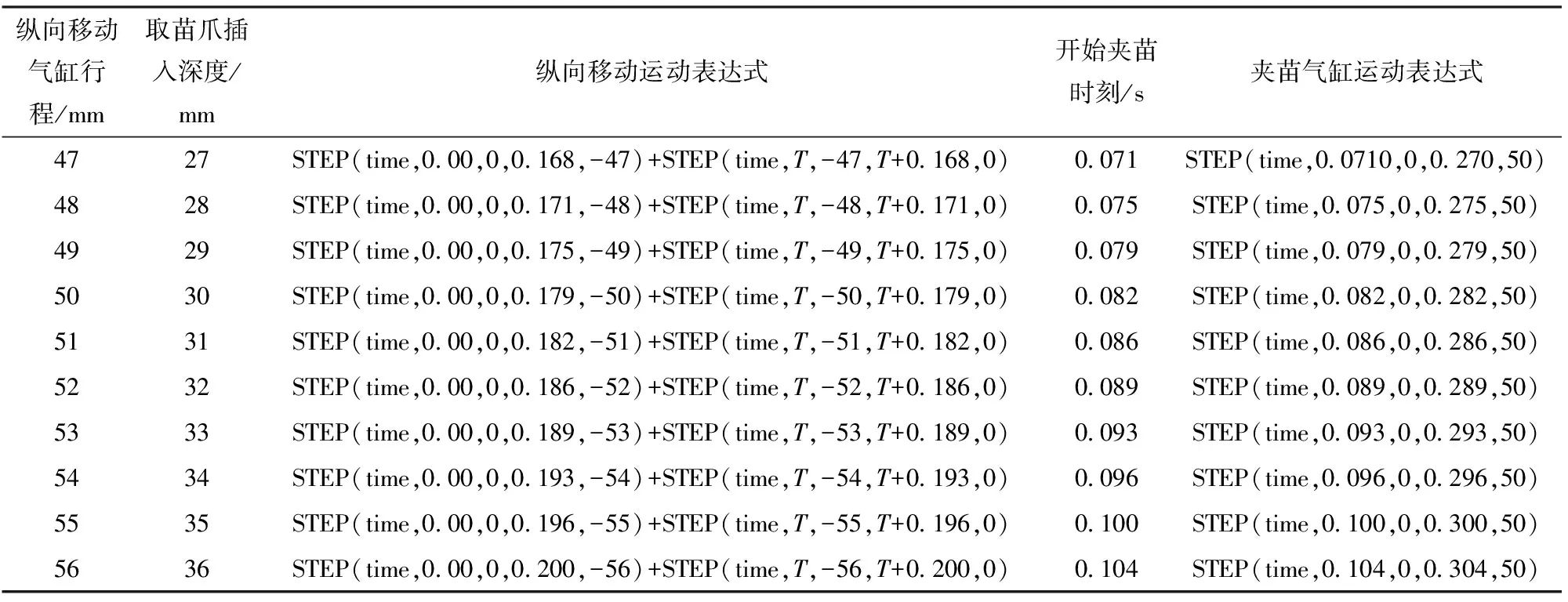

4 试验与结果分析

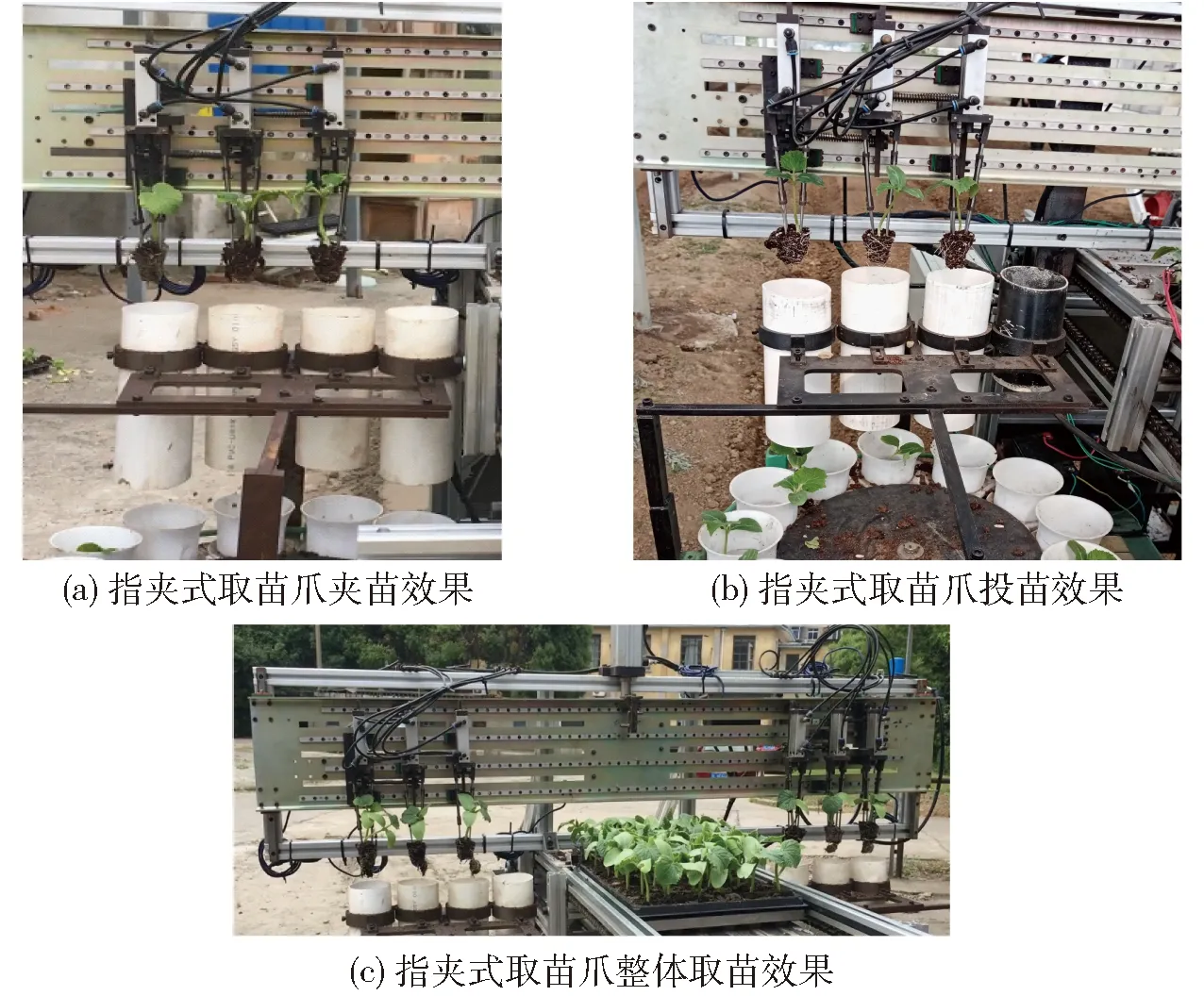

图22 指夹式取苗爪取苗试验Fig.22 Picking seedling test of finger-clamping picking mechanism

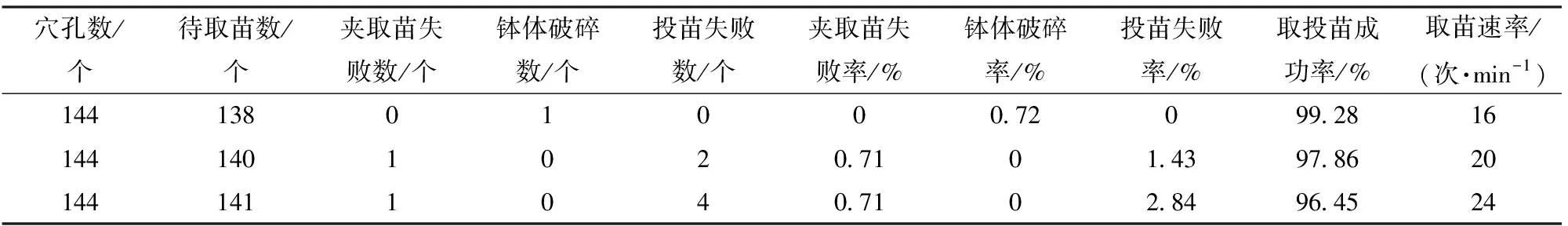

根据仿真分析结果,通过调整气缸两端机械限位,设定取苗爪初始位置位于钵体上方16 mm,取苗爪纵向位移为50 mm,即取苗爪插入钵体深度为34 mm。使用高速摄像仪记录取苗机构运动轨迹,根据录像结果逐步调整取苗爪开始夹苗时刻,使开始夹苗插入深度为4 mm。如图22所示,选用2盘72孔黄瓜苗(钵体高度为42 mm)为一组,试验用取苗机构横向移动距离为400 mm,取苗机构每侧3个取苗爪,取苗爪侧面安装有间隔块,取苗爪与取苗爪之间安装有弹簧。横向移动气缸伸出带动最外侧取苗爪移动至投苗点,取苗爪之间的弹簧使每个取苗爪分开,并与导苗桶对齐,取苗爪张开推苗,使苗投入分苗机构。横向移动气缸缩回,带动最外侧取苗爪移动至取苗点,最内侧取苗爪碰到位于取苗机构中心位置的限位挡快停止,横向移动气缸继续带动最外侧取苗爪移动至中间取苗爪与两侧取苗爪间隔块接触而停止,此时取苗爪与穴盘苗穴孔对齐,进行取苗。根据高速摄像结果逐步调整取苗机构横向移动气缸进气口节流阀,分别使一次取苗周期为3.75、3、2.5 s,即取苗速率为16、20、24次/min,每次取6株,进行3组取苗效果试验。自动取苗试验时,评价指标为取苗成功率S。依据取苗工作循环动作流程,统计出夹取苗失败率S1,即取苗爪未能将钵体苗从穴孔中取出的概率;钵体破碎率S2,即钵体虽被取出,但钵体苗被夹碎的概率;投苗失败率S3,即钵体苗未能准确投入分苗杯的概率,以上各指标计算公式为

(9)

(10)

(11)

S=1-S1-S2-S3

(12)

式中N——取苗总数

N1——夹取苗失败个数

N2——钵体虽被取出,但发生破碎的个数,即钵体被取苗爪夹散并脱落

N3——投苗失败个数[28-30]

试验结果如表7所示,可以看出,随着取苗速率的增加,夹苗失败率、钵体破碎率并没有明显变化,部分失败的钵体苗主要是因为苗钵本身生长情况不佳,钵体盘根性较差导致。但随着取苗速率的加快,投苗失败数增加。其主要原因是随着取苗速率的加快,取苗爪到达投苗点时产生的震动冲击较大,钵体苗产生晃动,使相邻两棵钵体苗的叶子交错在一起,在投苗时产生落苗姿态不佳的问题,导致投苗失败。

表7 取苗爪夹取苗试验结果Tab.7 Test result of finger-clamping picking mechanism

5 结束语

根据取苗爪的作用及边插边夹的作业方式,本文阐述了取苗爪的结构组成及工作过程。建立取苗爪的运动数学模型,以钵体苗被完整的取出,同时减少取苗爪对苗钵根系的损伤为目标,对组成取苗爪的各构件进行尺寸参数优选。由于取苗爪夹取苗动作复杂,作用对象钵体易变形,单一的离散元仿真或多体动力学仿真难以准确描述取苗爪和钵体之间的作用关系,因此根据几何参数在RecurDyn中建立了虚拟样机模型,并添加仿真参数,根据不同取苗爪夹取、提离过程的时序配合,确定不同的取苗爪运动方程,并在RecurDyn中仿真取苗爪夹取针针尖纵向位移和距离变化情况。根据对带根完整钵体物理参数测定得到的数据,在EDEM中建立颗粒模型并设定材料属性,同时建立边界模型并设定接触模型仿真参数。将RecurDyn中与颗粒接触的夹取针导入到EDEM中,对取苗爪进行RecurDyn-EDEM联合仿真,从钵体完整性、钵体受力情况、钵体变形情况,分析取苗爪插入深度、取苗爪开始夹苗深度对取苗效果的影响。优选出最佳的插入深度为34 mm,最佳的开始夹苗深度4 mm,可以获得较好的钵体完整性。并在16、20、24次/min的取苗速率下进行取苗爪取投苗试验,试验表明,所设计的指夹式取苗爪取苗成功率均在96%以上,钵体破碎率小于1%,具有良好的取苗、投苗效果,在取苗作业中可以保持良好的钵体完整性。