基于深度特征融合的无纺布低对比度浆丝缺陷检测方法

2022-06-21鲁永帅唐英杰马鑫然

鲁永帅,唐英杰,马鑫然

(北京印刷学院 信息工程学院,北京 102600)(∗通信作者电子邮箱tangyj@bigc.edu.cn)

基于深度特征融合的无纺布低对比度浆丝缺陷检测方法

鲁永帅,唐英杰*,马鑫然

(北京印刷学院 信息工程学院,北京 102600)(∗通信作者电子邮箱tangyj@bigc.edu.cn)

针对无纺布生产过程中产生的浆丝缺陷对比度较低,以及传统图像处理方法对其检测效果较差的问题,提出了一种基于卷积神经网络(CNN)的无纺布低对比度浆丝缺陷检测方法。首先,对采集到的无纺布图像进行预处理以构建浆丝缺陷数据集;然后,利用改进的卷积神经网络以及多尺度特征采样融合模块构造编码器以提取低对比度浆丝缺陷的语义信息,并在解码器中采用跳跃连接进行多尺度特征融合来优化上采样模块;最后,通过所构建的数据集训练网络模型,从而实现低对比度浆丝缺陷的检测。实验结果表明,所提方法可以有效定位并检测出无纺布上的低对比度浆丝缺陷,其平均交并比(MIoU)、类别平均像素准确率(MPA)分别可以达到77.32%和86.17%,单张样本平均检测时间为50 ms,能够满足工业生产的要求。

无纺布;低对比度;浆丝缺陷;语义分割;深度学习

0 引言

无纺布行业发展迅速,逐渐成为新兴产业。由于无纺布具备轻便、环保、耐用等特点,被广泛应用在各个行业[1]。无纺布生产中形成的缺陷会严重降低布匹质量,其中浆丝缺陷由于对比度低,缺陷区域与背景区域的灰度十分接近,并且缺陷大小、形态各异,导致缺陷检出难度大,目前还未发现较好的检出方法。当前工业生产中的无纺布浆丝缺陷检测主要依靠人工完成,该方法效率低、成本高,容易产生误判,因此企业亟需一种自动高效的无纺布低对比度浆丝缺陷检测方法。

目前缺乏针对无纺布低对比度浆丝缺陷检测的研究,但已有不少学者利用机器视觉以及深度学习的方法来进行无纺布的其他缺陷检测。徐祖鑫[2]通过Gabor小波滤波方法并结合最大类间方差法,实现无纺布疵点的检测;张渤等[3]通过选取Gabor滤波器的最优参数并结合大律法来进行缺陷检测;邵鑫玉等[4]根据灰度均值进行动态阈值分割,再利用Blob方法实现无监督的无纺布污点和孔洞缺陷的检测;撒雨昕等[5]通过选取Gabor滤波器的最优滤波方向与尺度再结合阈值分割的方法来获取缺陷;陈先等[6]通过选取最佳核函数进行分类器训练,实现无纺布中特征明显的翻网缺陷检测;王文远等[7]利用Canny边缘检测以及改进的二叉树支持向量机实现无纺布中油污、破洞、褶皱、边缘破损四类特征明显缺陷的分类检测。以上传统的无纺布缺陷检测方法中,检测的缺陷与背景对比度都比较明显,且大多采用阈值分割以及边缘检测的算法,此类算法适用于对比度较强且比较明显的缺陷。因此,现有的传统无纺布缺陷检测方法直接用于无纺布低对比度浆丝缺陷检测的效果不好。利用深度学习进行无纺布缺陷检测的方法较少,赵鹏等[8]通过构造一个14层的卷积神经网络,完成无纺布4类缺陷的自动分类,但该方法实现的是无纺布缺陷图像分类,无法用于本文的语义分割中;邓泽林等[9]联合最大稳定极值区域方法和卷积神经网络,实现无纺布点状以及丝状疵点检测,所检测的缺陷与背景间对比度较高,无法适用于低对比度的浆丝缺陷检测;汪坤等[10]提出了一种基于改进的Unet的织物印花语义分割算法,实现织物印花的准确分割,该方法所研究的印花对比度也较强。

综上所述,目前已有的无纺布缺陷检测方法中,主要利用传统的机器视觉方法,基于深度学习的研究较少,并且现有方法所针对的缺陷对比度都较高,无法直接应用于低对比度的浆丝缺陷检测。针对上述问题,本文提出了一种基于深度学习的无纺布低对比度浆丝缺陷检测方法,该方法可以有效定位并检测出低对比度的浆丝缺陷,同时满足工业检测时间要求。首先,对样本预处理,基于Segnet网络结构[11],在编码器阶段采用卷积神经网络[12]以及多尺度特征采样融合模块提取低对比度缺陷特征;然后,在解码器阶段通过多尺度特征融合优化上采样模块,融合更多低对比度缺陷语义信息。此外,在相同条件下,与现有的图像处理与分割方法以及经典语义分割网络进行对比实验,实验结果验证了所提改进网络的有效性。

1 低对比度浆丝缺陷检测

1.1 缺陷识别模型构建

本文基于Segnet网络构建了一种多尺度特征融合的语义分割网络。该网络由编码器和解码器两部分构成。在编码器阶段,通过卷积、池化、多尺度采样融合操作提取低对比度浆丝缺陷的高级语义信息。在解码器阶段,对提取的高层特征图进行上采样后,与编码器中底层特征进行跳跃连接,最终实现对缺陷区域的定位识别。以下从整体语义分割网络模型、多尺度特征采样融合模块、解码器跳跃连接结构三个方面进行介绍。

1.1.1 整体网络模型

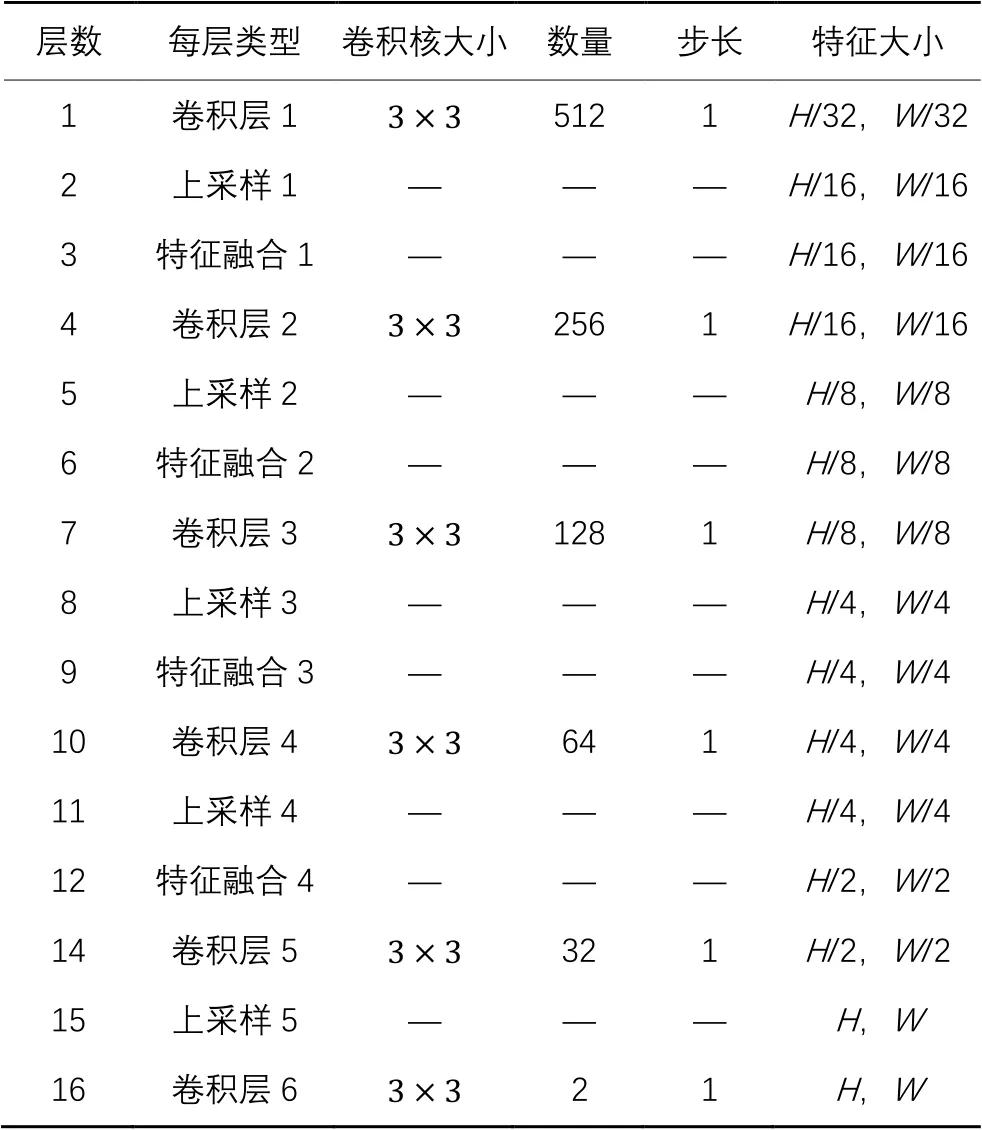

改进后的网络结构如图1所示。浆丝缺陷数据图像比较单一,仅有缺陷以及背景两类,如果网络结构过于复杂,会导致特征提取过度,造成网络过拟合,同时增加了网络训练以及预测时间,不利于工业生产中的实时检测,因此需要合理安排下采样模块中的卷积层数,在保证模型精度的情况下,提高训练与预测效率。通过实验验证,最终构建了一个15层的卷积神经网络进行特征提取,网络参数如表1所示。

图1 改进的网络结构Fig. 1 Improved network structure

每两次卷积后选用最大值池化[13]进行下采样,最大值池化相较于平均值池化可以更好地提取图像纹理信息,有利于缺陷识别。卷积层使用ReLU(Rectified Linear Unit)激活函数[14]来加快模型训练与收敛,函数表达式如下:

式中:x为激活函数输入;O为激活函数输出。针对浆丝缺陷对比度较低,传统的卷积方法无法有效地提取低对比度浆丝缺陷区域特征的问题,构建了一个多尺度特征采样融合模块。该模块可以对卷积神经网络提取的低对比度浆丝缺陷特征图进行多次不同尺度的特征提取,之后再进行特征融合,获取丰富的浆丝缺陷信息,提高网络对低对比度浆丝缺陷的感知能力;接着,对融合的特征图进行多次上采样,每次上采样后与编码器中对应大小特征图进行融合,弥补网络在进行多层卷积时所丢失的重要细节信息,提高网络对微小缺陷的鉴别能力。通过多次上采样、特征融合操作,输出一张原图大小的低对比度浆丝缺陷分割图。改进后的网络使用交叉熵损失函数[15]计算真实值与预测值之间误差,计算式如下:

式中:L为n个样本损失和;yi为样本真实标签值;为样本预测概率值。

表1 卷积神经网络结构参数Tab. 1 Structural parameters of convolutional neural network

为了提高低对比度浆丝缺陷的分割精度,本文对传统语义分割网络做了以下三个方面的改进:1)优化编码器中卷积神经网络结构,保证特征提取充分的情况下,提高训练以及预测效率,防止过拟合;2)对编码器中的高层特征利用空洞卷积[16]进行多尺度特征采样融合,提升网络对低对比度缺陷的检测能力;3)在解码器中加入跳跃连接,将低层特征与高层特征进行融合,获取更多微小缺陷信息,提升模型分割精度。空洞卷积计算式如下:

式中:K为原卷积核尺寸;R为卷积核膨胀率;Kapos;为膨胀后卷积核尺寸;I为输入特征图大小;O为输出特征图大小;P为填充像素数;S为步长。

1.1.2 多尺度特征采样融合模块

针对原网络对低对比度浆丝缺陷检测效果较差的问题,构建了一个多尺度特征采样融合模块,如图2所示。该模块能够对卷积神经网络提取的第4层特征图C4进行三次不同采样率的空洞卷积,通过实验确定最佳采样率为(1,3,5),首先,利用三次空洞卷积分别对同一特征图进行重采样,可以从多个尺度获取低对比度缺陷的语义信息;然后,进行特征融合输出一张具有充足低对比度浆丝缺陷语义信息的特征图,增强网络对低对比度缺陷的表达能力;特征融合后选取最大值池化进行下采样,再经过卷积调整通道数,最终输出具有充足低对比度缺陷信息的特征图C5。C5计算式为:

式中:Conv1为卷积核大小为的卷积操作;Max为最大值池化操作;Concat为对特征图通道数进行连接;D1为采样率为1的空洞卷积,D3为采样率为3的空洞卷积,D5为采样率为5的空洞卷积。

模块中利用空洞卷积扩大卷积核的感受野,捕获低对比度浆丝缺陷的多尺度特征,相较于传统的卷积,能够有效减少网络参数,提升网络对低对比度缺陷的检测能力。

图2 多尺度特征采样融合模块Fig. 2 Multi-scale feature sampling fusion module

1.1.3 解码器跳跃连接结构

编码器在不断卷积进行下采样的过程中会丢失一些重要的微小浆丝缺陷信息,若直接对下采样得到的特征图进行上采样,则无法恢复这些细节信息,导致网络对微小缺陷的检测能力不足。为解决这一问题,对解码器进行改进,改进后的解码器输入包括编码阶段每次下采样输出的底层特征图以及多尺度采样融合后的高层特征图,解码器详细信息如表2所示,、分别表示特征图的高、宽。底层特征图具有丰富的位置、细节信息,有利于微小瑕疵检测。利用跳跃连接结构能使特征图跨层融合的特性,通过实验选出最佳的跨层连接结构,对高层特征图每次上采样后与编码器中对应特征图进行跳跃连接,融合高低层语义信息,融合后的特征图具有丰富的微小缺陷语义信息,再使用卷积进一步提取特征并调整通道数,具体结构如图3所示。

表2 解码器详细参数Tab. 2 Detail parameters of decoder

图3 跳跃连接结构Fig. 3 Skip connection structure

通过五次上采样、四次跳跃连接,输出一张原图大小的分割图,实现对微小缺陷的定位识别,计算式如下:

式中:C5为编码器最后输出的特征图;U为上采样操作;Oi为每次跳跃连接后输出的特征图;为卷积核大小为的卷积操作;Concat为对特征图通道数进行连接;Ci为编码器中每次下采样输出的特征图;Fi为解码器中每次上采样输出的特征图。

解码器中利用Softmax函数实现逐像素分类,其表达式如下:

式中:zi为第i个节点输出;N为输出节点个数;为预测结果概率值。

2 实验与结果分析

2.1 数据集

本文实验用数据集由北京深点视觉科技有限公司提供,采集到的无纺布图像包含布匹边缘部分,为了消除边缘部分的影响,对图像进行裁剪,裁剪后像素统一调整为。使用Labelme软件对数据集进行标注,原图中缺陷区域对比度很低,与背景灰度值十分接近,图4为截取的缺陷比较明显的区域以及局部放大图。从图4中能够看出,缺陷边缘十分模糊,并且缺陷纹理与背景纹理相同,缺陷通常为不规则的细条状,放大的像素图中颜色较白的像素块为缺陷区域,颜色较灰像素块为背景区域。经过测量,缺陷中心较白区域灰度值大多在193~205,缺陷边缘灰度值基本在187~198,背景灰度值集中在175~197,缺陷与背景之间过渡十分模糊,二者之间对比度很弱,同时背景中的一些较白纹理区域也与缺陷区域十分相近,导致缺陷区域检出难度很大。通过数据增强对数据集进行扩充,扩充后数据集图像为3 801张,训练集、验证集、测试集比例设置为8∶1∶1。数据集原图以及标注图如图5所示。

图4 缺陷区域以及其放大图Fig. 4 Defect area and its enlarged view

图5 数据集原图及其标注图Fig. 5 Original dataset image and its annotation image

在进行训练前,需要对标注的数据进行处理,将标注的缺陷灰度值置为1,背景灰度值置为0。

2.2 环境配置以及参数

本文所有程序均在同一环境下进行,实验所用操作系统为Windows 10教育版,CPU为英特尔i7-7700,内存大小为32 GB,GPU为NVIDIA GTX 1080 Ti,深度学习框架为Keras。

改进后的模型使用自适应矩估计(Adaptive moment estimation, Adam)优化器[17]最小化损失函数。实验中进行15轮训练,共迭代23 085次,批样本数量设置为2,初始学习率设置为0.000 1,验证损失三次不下降后,将学习率缩减为原来的一半。

2.3 评价指标

为了验证模型性能,使用测试集对训练得到的模型进行评估。本文采用平均交并比(Mean Intersection over Union, MIoU)、类别平均像素准确率(Mean Pixel Accuracy, MPA)作为评价指标,计算式如下:

式中:TP表示模型预测为浆丝缺陷,实际为浆丝缺陷;TN表示模型预测为背景,实际为背景;FP表示模型预测为浆丝缺陷,实际为背景;FN表示模型预测为背景,实际为浆丝缺陷。这两个指标能够客观地反映出模型性能,值越高表示模型性能越好。

2.4 结果分析

通过设置多组对比实验,验证改进模型的优越性。将改进后的模型与Deeplabv3+、Xception、Pspnet、Segnet、Unet这五种传统的语义分割网络,以及文献[10]所采用的针对织物分割效果较好的改进网络进行对比,实验采用相同环境配置和参数设置,使用同样的训练集、验证集与测试集,并采用本文评价标准进行性能比较,结果如表3所示。

表3 不同网络的性能对比Tab. 3 Performance comparison of different networks

从表3中可以看出,对于低对比度浆丝缺陷检测,本文改进网络的MIoU、MPA可以达到77.32%、86.17%,相较效果较好的Unet网络分别提高了2.68个百分点、7.57个百分点,相较原Segnet网络分别提高了11.75个百分点、19.4个百分点,相较对织物分割效果较好的文献[10]网络分别提高了1.18个百分点与6.07个百分点,与其他网络相比也均有不小提升。改进后的网络平均每轮训练时间为7 min,优于其他网络,可以大幅节省训练时间,提高模型效率。Pspnet、Unet网络的检测速度略快,但网络性能远不如本文改进网络,文献[10]网络与Xception网络的检测时间最长,不满足实时检测要求,本文改进网络的单张样本检测时间为50 ms,能够满足工业检测的速度要求。本文改进网络相较Deeplabv3+、Xception、Pspnet、Segnet、Unet以及文献[10]网络性能有较大提升,主要原因在于特征提取阶段调整了卷积结构以及进行了多尺度采样融合,获取了充足的低对比度缺陷语义信息,并在解码器上采样阶段加入了跳跃连接,利用高低层特征融合,获取了更多浆丝缺陷细节,提升了分割精度。

各网络检测效果如图6所示,原Segnet检测效果不佳未在图中给出。从图6可以看出,Pspnet与Deeplabv3+网络对低对比度浆丝缺陷的识别结果较差,无法达到缺陷检测的目的;Xception与Unet网络能够定位识别出部分缺陷,但无法识别对比度更低的缺陷区域,对微小瑕疵不敏感,并且识别的缺陷轮廓比较模糊,毛刺噪声过多,不具有连贯性;文献[10]网络相较于传统的语义分割网络检测效果较好,但仍存在微小浆丝缺陷未识别,以及对缺陷轮廓识别不够精准的问题;本文改进网络通过多尺度特征采样融合以及跳跃连接,能够准确定位并分割出低对比度浆丝缺陷,识别的缺陷轮廓清晰平滑。

图6 不同网络检测结果对比Fig. 6 Comparison of detection results of different networks

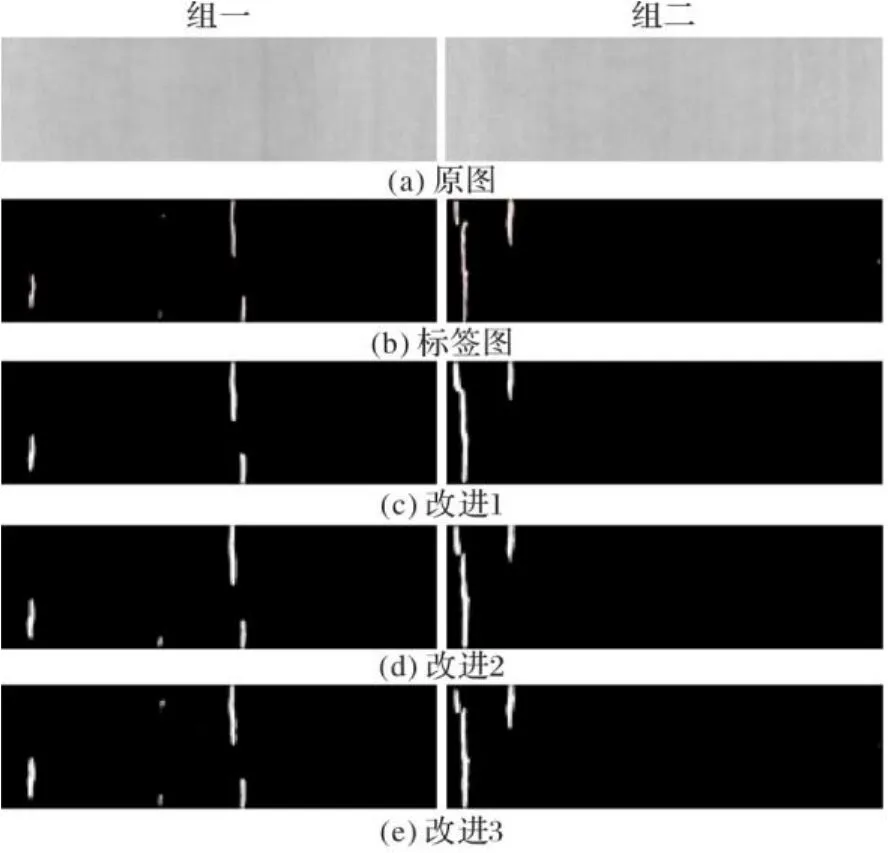

本文改进网络对传统Segnet网络进行了3个阶段的改进:改进1通过减少卷积层优化下采样结构,可有效防止梯度爆炸与消失,同时在保证精度的情况下提升了计算速率,调整后其MIoU、MPA相较于原网络分别提高了10.27个百分点、15.24个百分点;改进2在编码器中采用多尺度特征融合模块,通过获取多尺度低对比度浆丝缺陷信息,提升了低对比度缺陷的分割精度,调整后其MIoU、MPA相较改进1分别提高了1.21个百分点、1.75个百分点;改进3在解码器阶段加入了跳跃连接,融合底层特征,提高了在细节方面的检测能力,调整后其MIoU、MPA相较改进2分别提高了0.27个百分点、2.41个百分点。各阶段对比结果如表4所示。

表4 改进网络各个阶段的性能结果对比Tab. 4 Comparison of performance results at various stages of improved networks

注:“√”表示网络中包含该结构,“×”表示网络中不包含该结构。

图7为改进网络各个阶段检测结果对比,组一、二原图中分别包含了低对比度浆丝缺陷;改进1中无法识别出微小缺陷,并且识别的缺陷相互粘连;改进2检测效果得到改善,缺陷不再粘连,能够检出对比度较低的缺陷,但存在微小缺陷未检出的情况;改进3得到的最优网络,能够解决以上问题,准确分割出缺陷与背景。

图7 改进网络各个阶段检测结果对比Fig. 7 Comparison of detection results at various stages of improved networks

将本文方法与区域生长法、最大类间方差法[2]、Gabor滤波法[3]、动态阈值分割法[4]、Canny边缘检测法[7]这几种传统图像处理方法进行对比,不同方法的检测结果如图8所示。

由图8可以看出,传统的图像处理方法均无法有效识别出低对比度浆丝缺陷,缺陷区域边界比较模糊,边界处对比度低,因此通过边缘检测类的方法无法检出,同时图像中存在大量噪点,缺陷与背景的灰度值十分接近,无法通过阈值分割以及Gabor滤波法来分离缺陷与背景。采用本文方法代替传统的图像处理方法可以精准分割出缺陷与背景。

图8 不同方法检测结果对比Fig. 8 Comparison of detection results of different methods

3 结语

本文针对无纺布低对比度浆丝缺陷构建了一种具有跳跃连接结构以及多尺度特征采样融合模块的语义分割网络,实现了端到端的低对比度浆丝缺陷检测。针对图像是一个二分类问题,构建了一个最优结构的卷积神经网络进行特征提取,平衡精度与网络运行效率;针对浆丝缺陷对比度较低的问题,利用构建的多尺度特征采样融合模块加强网络对低对比度区域的特征提取;针对网络对微小浆丝缺陷检出效果较差的问题,在上采样过程中引入跳跃连接融合底层丰富的细节缺陷信息,最终实现了对低对比度浆丝缺陷的准确分割。此外,通过与现有的图像处理方法、分割效果较好的网络,以及经典语义分割网络进行对比实验,验证了本文方法的有效性。实验结果表明,本文方法的检测结果可以达到77.32%的平均交并比(MIoU)和86.17%的类别平均像素准确率(MPA),单张图像的检测时间为50 ms,可以有效检测出低对比度浆丝缺陷,满足工业检测的速度要求。接下来,我们的工作重点是进一步提升缺陷分割精度以及实现模型的落地应用。

[1] 张静.浅谈现阶段我国无纺布生产的现状与发展[J].科技创新导报,2011(31):72.(ZHANG J. On the present situation and development of nonwoven fabric production in China [J]. Science and Technology Innovation Herald, 2011(31): 72.)

[2] 许祖鑫.基于Gabor滤波器的无纺布疵点检测系统研究[D].武汉:华中科技大学,2013:16-26.(XU Z X. Research on nonwoven fabric defect detection system using Gabor filter [D]. Wuhan: Huazhong University of Science and Technology, 2013: 16-26.)

[3] 张渤,张代林,陈幼平.用于无纺布缺陷检测的Gabor滤波器参数研究[J].武汉理工大学学报,2012,34(7):129-133.(ZHANG B,ZHANG D L, CHEN Y P. Research on Gabor filter parameters used for non-woven fabric defects detection [J]. Journal of Wuhan University of Technology, 2012, 34(7): 129-133.)

[4] 邵鑫玉,华继钊.基于机器视觉的无纺布缺陷自动检测系统[J].计算机科学,2014,41(6A):487-489.(SHAO X Y, HUA J Z. Automatic detection system of fabric defects based on machine vision [J]. Computer Science, 2014, 41(6A): 487-489.)

[5] 撒雨昕,蔡硕.基于最优Gabor滤波器的无纺布缺陷检测[J].信息通信,2018(10):18-20.(SA Y X, CAI S. Non-woven fabric defect detection based on optimized Gabor filter [J]. Information and Communications, 2018(10): 18-20.)

[6] 陈先,郭东妮,尹文芳.SVM在无纺布质量检测方面的应用[J].电子制作,2020(15):90-93,67.(CHEN X, GUO D N, YI W F. Application of SVM in quality inspection of nonwoven fabrics [J]. Practical Electronics, 2020(15): 90-93, 67.)

[7] 王文远,金晅宏,韩悦.改进二叉树SVM模型在无纺布缺陷检测中的应用[J].电子测量技术,2020,43(20):98-103.(WANG W Y,JIN X H, HAN Y. Application of the improved binary tree SVM model in non-woven fabric defect detection [J]. Electronic Measurement Technology, 2020, 43(20): 98-103.)

[8] 赵鹏,唐英杰,杨牧,等.卷积神经网络在无纺布缺陷分类检测中的应用[J].包装工程,2020,41(5):192-196.(ZHAO P, TANG Y J,YANG M, et al. Application of convolutional neural network in classification and detection of non-woven fabric defects [J]. Packaging Engineering, 2020, 41(5): 192-196.)

[9] 邓泽林,刘行,董云龙,等.无纺布疵点实时检测技术与系统设计[J].自动化学报,2021,47(3):583-593.(DENG Z L, LIU X,DONG Y L, et al. Non-woven fabric real-time defects detection method and framework design [J]. Acta Automatica Sinica, 2021, 47(3): 583-593.)

[10] 汪坤,史伟民,李建强,等.基于深度学习的织物印花分割算法研究[J].现代纺织技术,2021,29(3):45-50.(WANG K, SHI W M, LI J Q, et al. Research on fabric printing segmentation algorithm based on deep learning [J]. Advanced Textile Technology, 2021, 29(3): 45-50.)

[11] ALQAZZAZ S, SUN X F, YANG X, et al. Automated brain tumor segmentation on multi-modal MR image using SegNet [J]. Computational Visual Media, 2019, 5(2): 209-219.

[12] ZHAO B D, LU H Z, CHEN S F, et al. Convolutional neural networks for time series classification [J]. Journal of Systems Engineering and Electronics, 2017, 28(1): 162-169.

[13] 余珮嘉,张靖,谢晓尧.基于自适应池化的行人检测方法[J].河北科技大学学报,2019,40(6):533-539.(YU P J, ZHANG J, XIE X Y. Pedestrian detection based on adaptive pooling method [J]. Journal of Hebei University of Science and Technology, 2019, 40(6): 533-539.)

[14] LIU B. Understanding the loss landscape of one-hidden-layer ReLU networks [J]. Knowledge-Based Systems, 2021,220: No.106923.

[15] SONG W D, JIA G H, ZHU H, et al. Automated pavement crack damage detection using deep multiscale convolutional features [J]. Journal of Advanced Transportation, 2020, 2020: Article No.6412562.

[16] SUN X F, LI J M, MA J L, et al. Segmentation of overlapping chromosome images using U-Net with improved dilated convolutions [J]. Journal of Intelligent and Fuzzy Systems, 2021, 40(3): 5653-5668.

[17] 徐龙飞,郁进明.不同优化器在高斯噪声下对LR性能影响的研究[J].计算机技术与发展,2020,30(3):7-12.(XU L F, YU J M. Study on influence of different optimizers on performance of LR under Gaussian noise [J]. Computer Technology and Development, 2020, 30(3): 7-12.)

Low contrast filament sizing defect detection method of non-woven fabric based on deep feature fusion

LU Yongshuai, TANG Yingjie*, MA Xinran

(College of Information Engineering,Beijing Institute of Graphic Communication,Beijing102600,China)

In order to solve the problem of poor detection effect of traditional image processing methods for the low contrast filament sizing defects in non-woven fabric production process, a low contrast filament sizing defect detection method of non-woven fabric based on Convolutional Neural Network (CNN) was proposed. Firstly, the collected non-woven fabric images were preprocessed to construct a defect dataset of filament sizing. Then, an improved convolutional neural network and a multi-scale feature sampling fusion module were used to construct an encoder to extract the semantic information of low contrast filament sizing defects, and a skip connection was used in the decoder to achieve multi-scale feature fusion for optimizing the upsampling module. Finally, the low contrast defect detection of filament sizing was realized by training the network model on the constructed dataset. Experimental results show that, the proposed method can effectively locate and detect the low contrast filament sizing defects on non-woven fabric. The Mean Intersection over Union (MIoU) and category Mean Pixel Accuracy (MPA) of the proposed method can reach 77.32% and 86.17% respectively, and the average detection time of single sample of the proposed method is 50 ms, which can meet the requirements of industrial production.

non-woven fabric; low contrast; filament sizing defect; semantic segmentation; deep learning

TP391. 4

A

1001-9081(2022)05-1440-07

10.11772/j.issn.1001-9081.2021050834

2021⁃05⁃18;

2021⁃09⁃09;

2021⁃09⁃16。

北京市自然科学基金项目-北京市教委科技计划重点项目(KZ202010015021)。

鲁永帅(1996—),男,河南项城人,硕士研究生,主要研究方向:深度学习、图像处理; 唐英杰(1963—),男,安徽砀山人,副教授,硕士,主要研究方向:机器视觉、图像处理; 马鑫然(1996—),女,北京人,硕士研究生,主要研究方向:深度学习、图像处理。

This work is partially supported by Beijing Natural Science Foundation Project-Beijing Municipal Education Commission Science and Technology Plan Key Project (KZ202010015021).

LU Yongshuai, born in 1996, M. S. candidate. His research interests include deep learning, image processing.

TANG Yingjie, born in 1963, M. S., associate professor. His research interests include machine vision, image processing.

MA Xinran, born in 1996, M. S. candidate. Her research interests include deep learning, image processing.