丁二烯萃取塔压差高的原因及分析

2022-06-20寻小彪

寻小彪

(中沙(天津)石化有限公司,天津 300270)

1 工艺概述

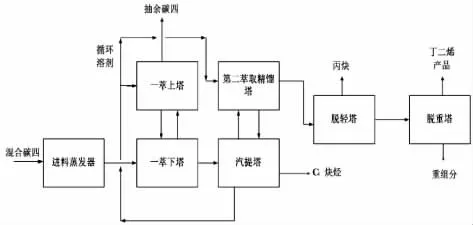

乙腈法生产丁二烯是以含水8%左右的乙腈为溶剂,由两级萃取精馏、两级普通精馏和溶剂回收等工艺单元组成。 原料裂解碳四第一萃取精馏塔,与塔顶来的乙腈接触。 丁烷、丁烯、反丁烯-2 等从塔顶馏出, 塔底含丁二烯和重组分的乙腈溶液由釜液泵送至汽提塔将烃类组分从乙腈溶液中汽提出来。 汽提塔中部炔烃质量分数最高,侧线采出送入炔烃闪蒸塔汽提塔釜液由汽提塔釜液泵打出,作为循环溶剂。1、3 丁二烯与其相对挥发度接近的甲基乙炔及其他杂质从丁二烯萃取塔塔顶馏出,塔顶蒸汽冷凝后送至精致部分。

中沙(天津)石化有限公司丁二烯装置采用中国石化科技开发公司(ST)的专有技术,由中国石化工程建设公司(SEI)和燕山玉龙石化工程有限公司设计,设计年处理裂解碳四50.678 万t,年产1,3-丁二烯20 万t。 年操作时数8000h;操作弹性为60%~110%。本装置是天津100 万t/a 乙烯及配套项目之一,原料为乙烯装置副产的裂解碳四, 通过萃取精馏和普通精馏等物理分离过程,最后得到聚合级的1,3-丁二烯产品,作为合成橡胶、合成树脂的单体原料。 流程简图见图1。

图1 流程简图

2 压差影响因素

丁二烯装置操作的关键是萃取系统,一萃系统是关键,其平稳与否的一个主要关键参数就是压差。 塔压差波动严重影响塔的气液平衡,热量平衡,而且塔压差有时波动下降,不光影响装置的负荷,而且产品很容易出现质量不合格。 大检修后,乙烯装置扩能到130 万t/a,丁二烯装置需要高负荷运转才能达到供需平衡,因此降低高负荷下T-101A 塔压差就成了重中之重。 但很多因素会影响到压差, 都要采取相应的措施来控制。

2.1 回流量对压差的影响(见图2)

图2

在装置负荷不变的情况下,一萃回流量逐渐减少,压差也随着降低,但是回流量降到一定程度,一萃塔顶丁二烯含量就会上涨,造成塔顶抽余碳四中的一三丁二烯含量增加, 进而造成MTBE 装置的丁烯-1 的指标不合格。

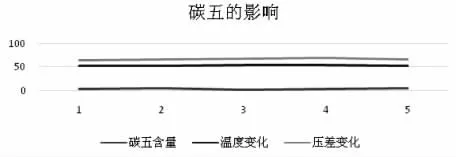

2.2 碳五对压差的影响

乙烯开车生产的混合碳四中碳五含量极容易超标(碳五≤0.5):当碳五进入系统中,在短时间内会发生以下情况:1)原料蒸发罐V-101 温度升高。2)一萃上塔压差升高,最后开始波动。3)切泵频繁,生成黏性胶皮。 4)液化燃料气产品中碳五超标。压差持续升高,出现波动,塔开始液泛,造成塔顶塔底产品质量变坏,波动过大,很容易塔顶塔底质量不合格。 碳五的变化影响如图3 所示。

图3 碳五对压差的影响曲线图

当乙烯来的碳五含量下降之后,温度会逐渐下降, 压差还会继续波动, 但是经过5~7d 的波动,压差会突然变好,系统瞬间恢复正常。

2.3 溶剂含水量对压差的影响

溶剂含水量越高,溶剂的选择性也越高。 溶剂含水量升高压差上涨速度明显加快,当溶剂含水量下降时,压差上涨速度也相应变慢,随着溶剂水含量上升,消泡剂注入频率增大,降低溶剂含水量之后消泡剂使用频率明显下降(见图4)。

图4 溶剂含水量对压差的影响曲线图

水值低的表现可以通过做溶剂中的水含量和二萃下塔的塔釜温度和塔釜压力表现出来,如果二萃塔釜温度持续下降,一萃压差持续上涨,并出现波动,则可判断水值过高,通过降低再生,减少水值进入溶剂,压差也会经过几轮的波动瞬间变好。

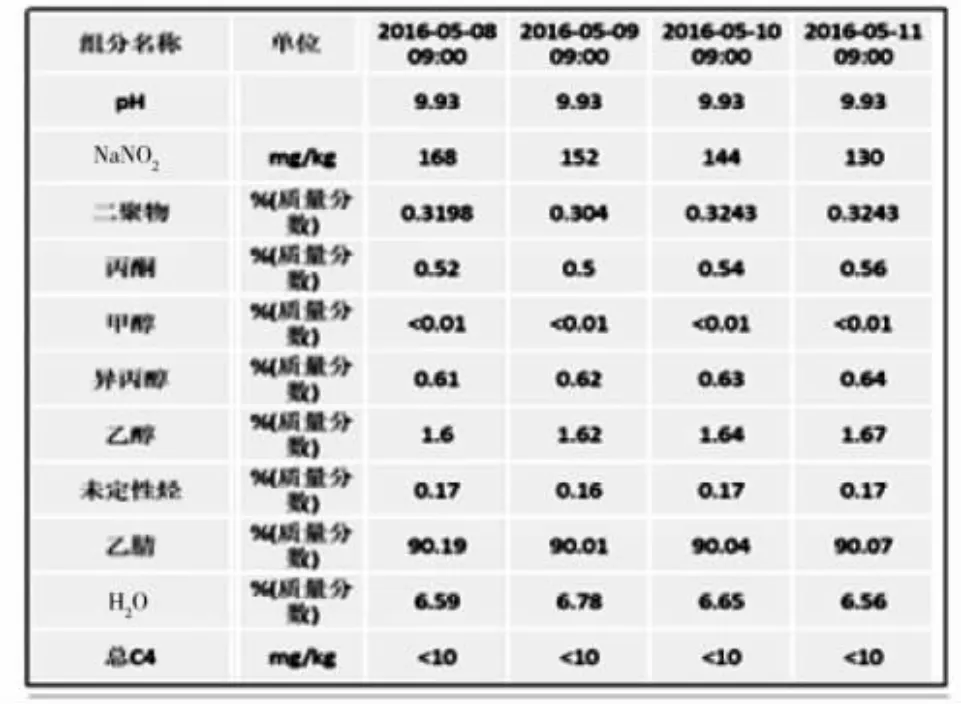

2.4 醇、酮对压差的影响

镇海溶剂中水、 丙酮、 乙醇总含量平均值9.505%, 发泡临界负荷95%。 中沙溶剂中水、丙酮、 乙醇总含量平均值6.445%, 发泡临界负荷103.6%。 双方溶剂有相似之处,所以醇、酮也可能是影响此次压差高的原因(见图5 和图6)。

图5 镇海溶剂组成分析

图6 中沙溶剂组成分析

2.5 杂质对压差的影响

原料中带来一些别的杂质,溶于溶剂,造成上塔发泡(下塔压差变化很小),然后从T-101A58板加入消泡剂,最多影响0.002 的压差,混合碳四中携带的乙醇溶于乙腈和水,而且几乎不可能脱除。 尽量控制上游装置少携带杂质。

3 结论和措施

针对以上影响因素, 装置采取以下情况应对:1)根据罐区和进料中样子关注碳五含量,加大V-101 排放, 及时和乙烯沟通降低碳五含量。2)根据V-401 罐液位T-102 塔釜温度和萃取效果及时调整溶剂含水量。 3)加强内操的培训,提高调整水平。 4)连续注入消泡剂,保证压差稳定,提高产品稳定性同时关注溶剂的质量,消泡剂可能会在系统中沉积,影响设备使用寿命,把篮式过滤器由20 目更换成100 目,根据阀位和时间及时清理,减少杂质进入塔和换热器,但苏伊士新型消泡剂称能减少沉积,但是尚未验证。 采取以上措施,丁二烯现在压差稳定,保持在66~68kPa之间, 溶剂质量也逐渐变好, 负荷也可以提到100%,甚至更高。