水电站尾水冷却器渗漏点查找及处理

2022-06-20杨桥春

杨桥春

(甘肃电投大容电力有限责任公司,甘肃 兰州 730000)

1 概 述

某水电站位于甘肃省武都区境内白龙江干流上,安装3台38.33 MW立轴混流式水轮发电机组,总装机容量115 MW。水电站坝址多年平均流量132 m3/s,多年平均含沙量3.56 kg/m3,汛期(6—9月)平均含沙量5.57 kg/m3。

该水电站技术供水系统供水对象为发电机空气冷却器、轴承冷却器、主轴密封润滑水等。电站工作水头范围在47~61.9 m,采用自流供水较为经济简单;但由于河水中含沙量大,汛期不能满足冷却水质要求,故机组技术供水采取循环冷却集中供水方式;同时在每台机组压力钢管上设置取水口自流作为备用技术供水。循环冷却供水系统由循环水池、循环水泵、循环冷却器、机组技术供水管网等组成,每台机组设置2组4个尾水冷却器,布置在尾水最低水位以下。循环冷却水按照循环水池—循环水泵—循环冷却器—机组技术供水管网—循环水池的流程循环,通过流动的温度较低的天然河水带走机组运行产生的热量(见图1)。

图1 机组循环冷却供水系统

2 故障现象

该电站自2020年10月以来,发现技术供水循环水池水位频繁下降,平均每日下降约45~50 cm,运行人员采取临时补水方式满足机组冷却水水量需求。2021年1月,运行人员监测发现循环水池水位降低逐渐增快,补水频次增加,因此将机组技术供水运行方式变更为压力钢管取水自流供水方式。电站组织技术人员对循环水池、机组技术供水管网、各阀门、厂房混凝土等地方进行了全面排查,均未发现渗水现象。初步怀疑渗漏点存在于循环冷却器上,但由于循环冷却器位于尾水水位以下,需全厂停机后方可进行检查。

3 漏点排查方法

2021年2月16日,电站在全厂机组停机检修期间,制定方案对机组循环冷却供水系统循环冷却器渗漏点进行了排查。

(1)水体染色法漏点检查。技术人员选择对技术供水池内的循环水进行染色,将循环水染成蓝色。开启技术供水循环泵,观察尾水水面颜色,但由于尾水冷却器漏水量较小,尾水水面颜色未发生变化,无法分清是哪台机组尾水冷却器漏水。

(2)气泡法漏点检查。厂内3台机组全停,尾水水面静止。自机组循环冷却供水系统2号循环水泵出口管路部位接入低压压缩空气,向循环冷却器通气,观察发现尾水水面1、3号机段循环冷却器部位有气泡冒出。

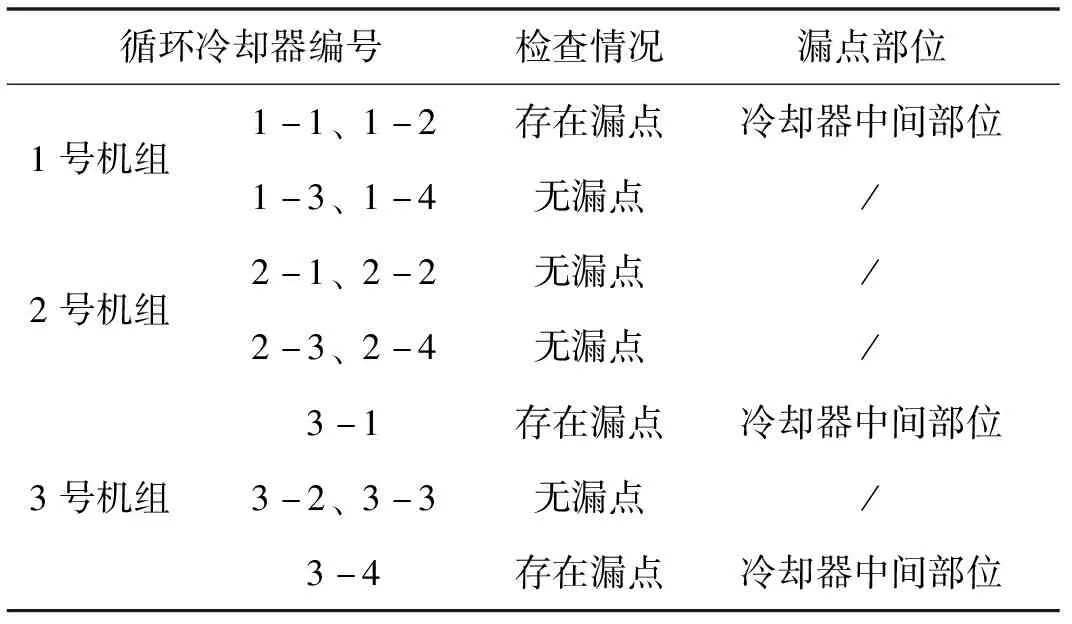

(3)人工潜水进行漏点检查。安排专业潜水作业人员潜入水下对3台机12组循环冷却器进行水下检查,发现2台机组共有4组冷却器排管中间部位存在漏点,冷却器法兰接口连接正常,无泄漏现象(见表1)。

表1 检查情况 试验压力:0.5 MPa

4 故障原因分析

循环冷却器吊出水面后检查发现,冷却器管本体无变形,排除外力碰撞破损。排管间包裹着密集缠绕的垃圾和淤泥,排管表面亦有明显钙化层结垢。初步分析由于该电站安装的循环冷却器材质为普通碳钢,且表面喷涂的防腐材料在长期的水流作用下造成脱落。同时,由于白龙江流域河道中漂浮的树枝等垃圾较多,导致机组在运行期间有大量的树枝等垃圾缠绕在循环冷却器的排管之间,使得冷却水管的工作环境更加恶化;在河水侵蚀下,管壁外侧锈蚀反应加剧,冷却水管未达到使用寿命即已被腐蚀穿透,在循环冷却器的冷却水管上出现锈蚀孔洞。

5 故障点处理

由于漏点在各冷却器排管中间部位,无法在水下完成焊接处理,经研究决定将存在漏点的循环冷却器吊出水面进行处理。

(1)潜水作业人员对冷却器进行水下分解,并配合25 t汽车吊将其吊出水面安置在尾水平台。外观检查发现冷却器排管间缠绕包裹大量生活垃圾淤泥,对垃圾及淤泥进行清理后,通水检查发现1处孔洞漏点直径约5 mm,3处孔洞直径约6~10 mm;其中2处漏点在外侧,2处漏点在排管内侧中部。

(2)排管外侧2处漏点安排专业焊工进行补焊处理,排管中间2处漏点因排管密集且空间狭窄,无法进行补焊处理,因此从根部割除后用焊接堵头进行处理。

(3)在修补工作完成后,对其进行打压试验,确定合格后,再次安排潜水作业人员配合吊车完成冷却器的水下组装和固定。

6 结 语

由于循环冷却器安装在尾水水位以下,常规水体染色法方法对冷却器漏点检查无法起到作用。本次故障检查处理采用气泡法结合潜水员潜水观察最终确定故障位置及严重程度,取得了良好的结果,为后续故障处理提供了可靠参考依据。