飞灰包装智能产线设计与虚拟调试

2022-06-20张月方成刚

张月,方成刚

飞灰包装智能产线设计与虚拟调试

张月,方成刚

(南京工业大学 机械与动力工程学院,南京 211899)

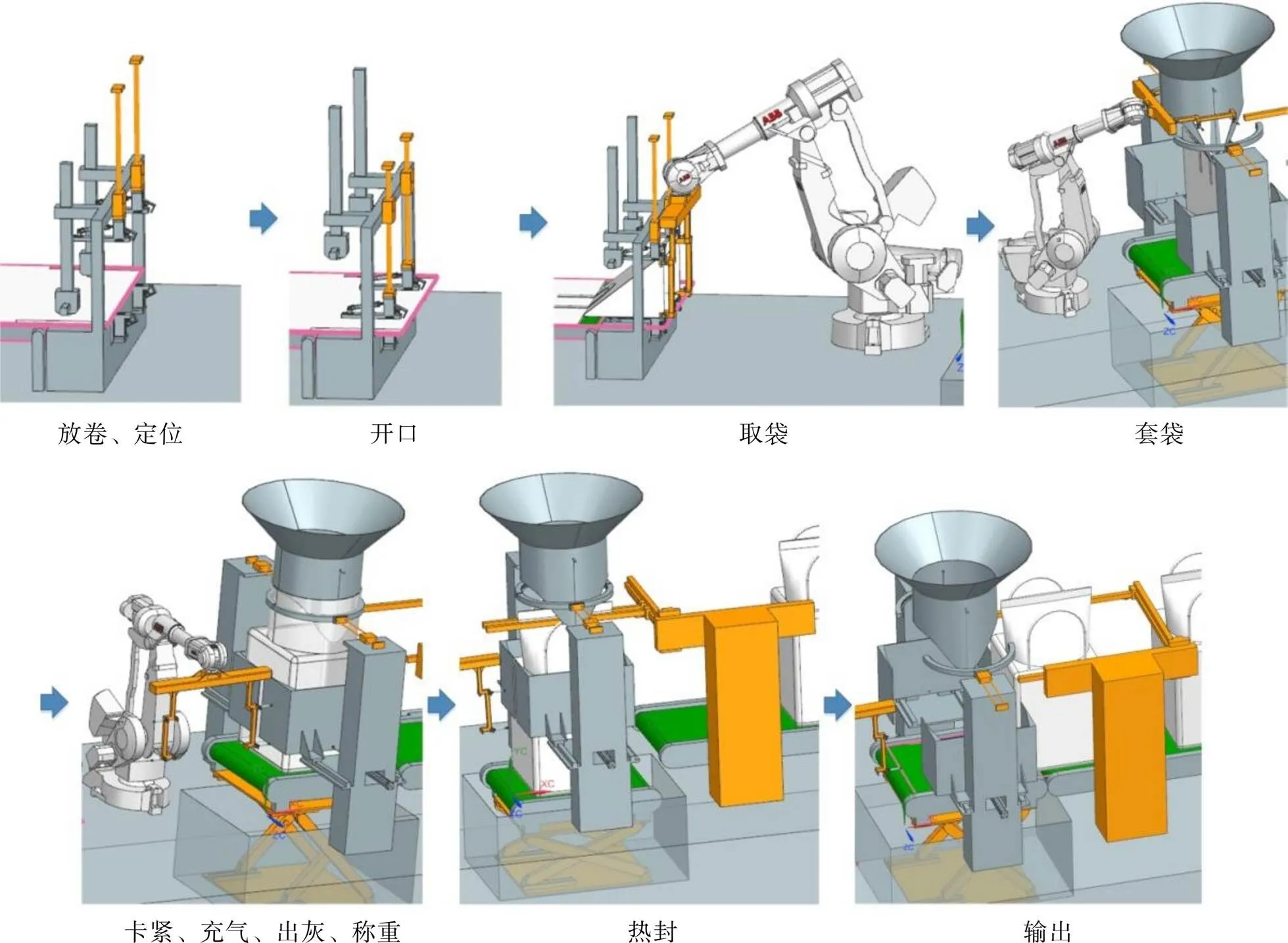

设计一种全自动飞灰包装智能产线,旨在为某垃圾焚烧厂的飞灰包装产线的自动化改造项目提供可行性方案。从飞灰包装的实际工艺需求出发,介绍产线总体设计和工位布局。针对吨袋开口装置和机器人专用手爪的设计与工作原理进行介绍。推导理论套袋力公式以指导专用手爪和出灰筒等机构的设计。在产线结构设计的基础上,为进一步验证该结构和布局是否能够无障碍地实现飞灰包装的所有工序流程,采用基于NX MCD和虚拟PLC的虚拟调试的方法,并结合PLC程序为整个包装产线进行工序流程仿真。仿真显示该产线可以在PLC程序控制下全自动地、无障碍地实现飞灰包装的11个工序。产线的6个工位均可以实现无人运行。可以通过添加开口装置与机器人等设备,改造原有半自动的包装产线,并为原产线解决了大型吨袋的自动开口、取袋、套袋的问题。

吨袋包装;NX MCD;虚拟PLC;智能产线;虚拟调试

近年来,随着我国在可持续发展、建设“美丽中国”生态文明等战略上迅速展开布局,垃圾焚烧业等环保产业快速发展。传统的垃圾填埋等垃圾处理方式正逐渐被更清洁的垃圾焚烧处理所替代。对于垃圾焚烧产线的研究,不但满足“可持续产品系统设计”的工业精神,也体现了面向环境友好和生态效益的绿色工业发展理念[1]。

垃圾焚烧厂在对城市垃圾进行焚烧处置时,容易产生恶臭、酸性和致癌气体[2-3],并且人工在包装垃圾的焚后残余飞灰时,难以避免地会发生漏灰扬尘,并吸入含有有毒重金属和可溶性盐的有害灰烬[4],使得现有飞灰打包作业的劳动环境十分恶劣,因此实现飞灰自动化包装越来越受到垃圾焚烧行业与吨袋包装行业的重视。

由于吨袋整体为柔性体,且在生产、打捆、运输过程中吨袋经过折叠、挤压会产生不规则变形,难以在自动化设备上进行定位、开口和夹紧,因此全自动化包装一般针对领口整齐的卷制大型吨袋和可码放整齐的小型编制袋。现阶段进行吨袋包装的产线或打包机仍以半自动为主。主要有,上海医药设计院[5]设计了一种自动出料并称重的PTA吨袋包装线,但是需要人工扎套吨袋领口。李相源[6]提出了一种由PLC控制夹袋气缸自动夹紧吨袋并吹气和出料的吨袋自动打包机,但是仍然需要人工套袋。唐彦昆[7]设计了一种卷袋式自动吨袋包装线,并进行了电子定量秤给料试验以验证其自动称重模块。向晓汉[8]研发了一种一种新型的大袋变量包装机,但是并没有实现套袋工序的自动化。王嵩等[9]通过实验验证了不同材质吨袋均可以通过真空吸附的方式进行开口。王晓花等[10]设计了一种具有套袋机构、托包机构和整袋组件的大袋包装机。李仲明等[11]设计了一种针对块状物料的带破拱器的料仓、分级振动加料和吨袋填实机构的块状物料吨袋包装机。姚浩然等[12]设计一条可以在吨袋内码垛的生产线。该产线的升降和撑袋装置对吨袋的开口与固定提供了一种可行性方案。Datta等[13]提出了一种多功能全自动立式颗粒物包装机,不过只能针对小型袋。叶超喜等[14]设计了一种包括自动进料、夹袋、顶升和自动链板输送系统的自动包装机,但是仍然需要通过人工挂袋。张国全等[15]为小颗粒状物料吨袋充填机的动态称重系统建立了数学模型,并分析了影响吨袋充填机称重速度与精度的相关要素。苏俊明等[16]研究了一种可计算料仓设计额定容量的方法,从吨袋包装机料仓设计的角度出发,在料仓内物料量的动态变化情况和稳定排料条件等方面建立了数学分析模型。

从上述研究可以发现:当前吨袋包装技术在主要集中在半自动化领域。虽然称重、充气和卡紧等工序已经实现了自动化,但是将吨袋开口、取袋、套袋等工序自动化的案例较少。因此开口、取袋和套袋自动化是实现吨袋全自动化包装的主要关键技术难点。

1 飞灰包装总线设计和布局

1.1 设计任务

该产线设计任务是全自动地实现飞灰包装,实现无人化运行。需实现的工序流程依次包括卷制吨袋放卷、定位、开口、取袋、套袋、卡紧、充气、出灰后称重、整形、热封、吨袋输出。

1.2 总体方案设计和工位布局

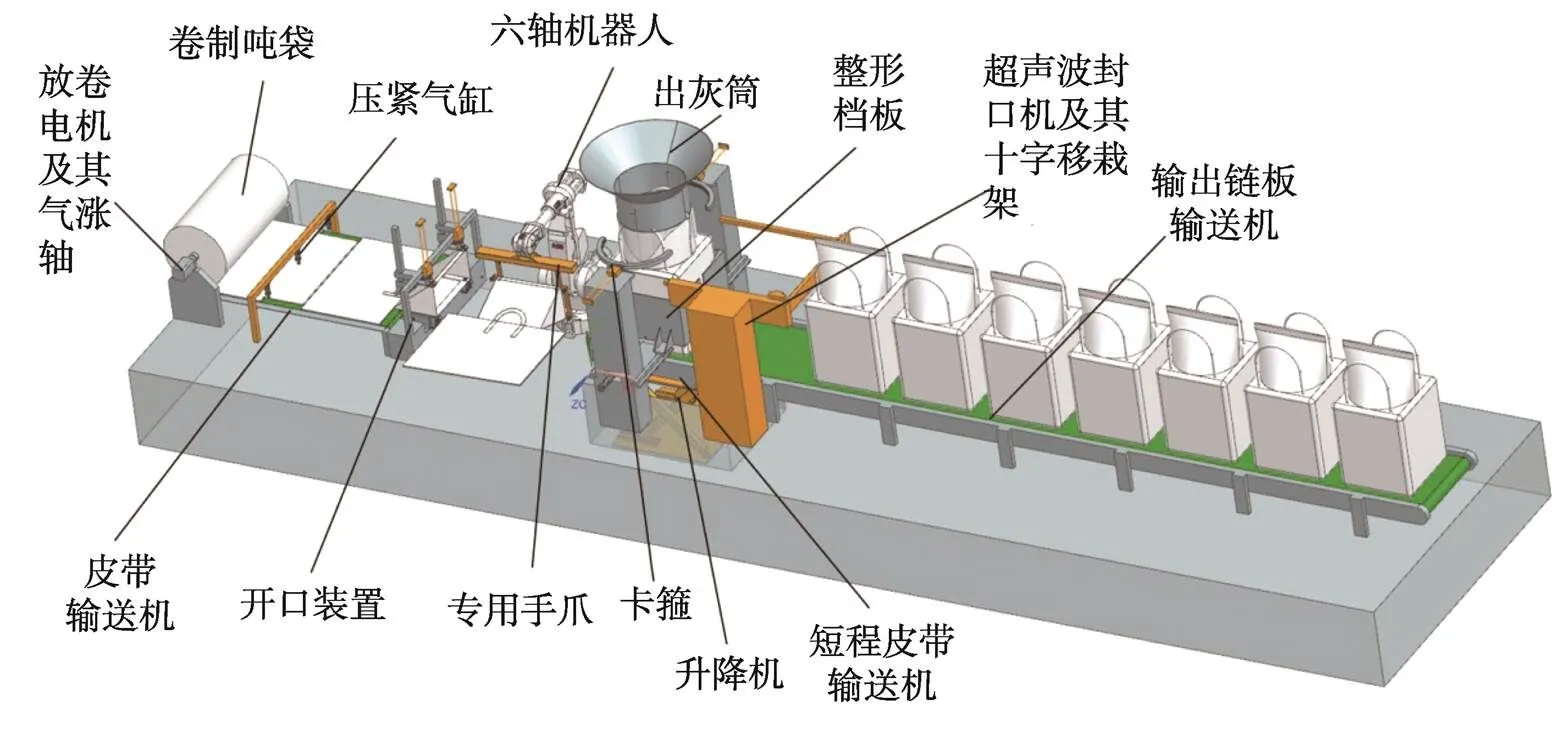

原产线仅包含出灰筒、卡箍、充气、称重装置,仅仅可以完成自动出灰、卡紧、充气和称重工序。不仅取袋、套袋需要人工操作,而且最容易发生扬尘的封口操作也是由人工扎口完成。原有产线没有存储段,因此每包好一袋,叉车就需要来运输一次,这使得物流效率非常低,因此提出了以下3段式的改造方案。总体方案设计见图1。

1.2.1 增设前段

在原有吨袋包装机的前段设计了吨袋放卷、开口装置、六轴机器人实现自动放卷、取袋和套袋。在总线的前段,包括吨袋放卷装置、开口装置和机器人等。卷制吨袋相较于传统的独立吨袋减少了人工折叠、打捆产生的不规则的折痕和皱纹,可以增加定位精准度和吸附成功率。吨袋卷由气涨轴和安全卡盘及其放卷步进电机实现放卷,放卷步进电机的转速可以随着吨袋卷的直径减少而增速,使得放卷速度始终和皮带输送机保持一致。开口装置可通过真空吸附的方式打开吨袋领口。开口后由带专用手爪的机器人实现取袋、套袋。

1.2.2 改造中段

使用超声波封口机代替原有的人工封口。同时增加升降机、整形档板等装置辅助封口。在总线中段,包括原有的充气装置和增设的封口装置等。由于初始吨袋经折叠后呈扁平状,为了方便后续灌灰,需要通过吹气工序使得吨袋初步膨胀,因此在总线中段保留原有的充气装置和卡箍,卡箍的作用是防止吹气时漏气,此外卡箍还可以避免出灰过程中产生的扬尘向外泄露。由于飞灰具有一定的流动性,为防止吨袋在灌灰及升降的过程中由于内部飞灰流动而倾覆,在总线中段设有整形档板,为出灰后的吨袋进行限位整形。在升降机和短程皮带输送机之间的设有称重装置,可以为现有灰烬重量进行自动称重。出灰后,为给吨袋超声波封口机的封口动作让出位置,中段设有液压升降机,吨袋可随升降机的下降而下降。封口机封口之后,升降机上升。然后,短程皮带输送机和输出链板输送机同时启动,使得吨袋被输出到总线后段,以供叉车运走。

1.2.3 增设后段

增设一条输出链板输送机,可供存储7袋的已灌灰的吨袋。当所存储的吨袋装满输出链板输送机后可以自动通知叉车系统前来清空吨袋。通过集装化和单元化包装增加物流效率[17]。

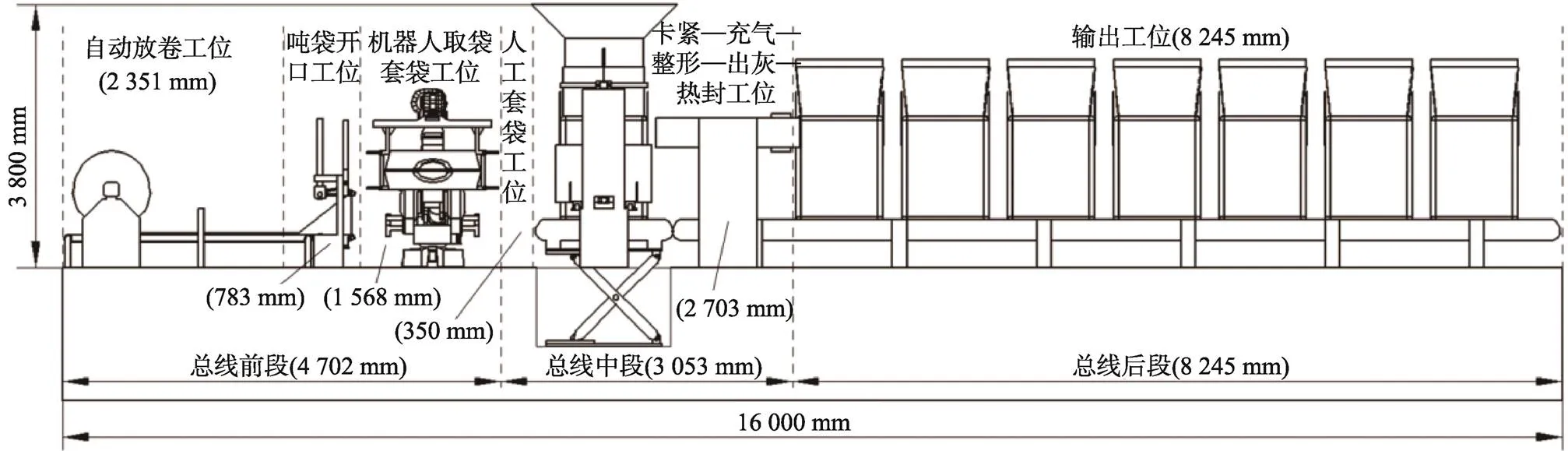

1.2.4 产线工位布局

包装产线工位布局见图2,包括自动放卷工位、吨袋开口工位、机器人取袋套袋工位、卡紧—充气—整形—出灰—热封工位、输出工位,各个无人工位依次向前排列,可以实现自动化协作运行。为了防止吨袋自动化包装过程中出现中途掉袋等突发问题,机器人取袋套袋工位和卡紧—充气—整形—出灰—热封工位之间需要预留一个人工套袋工位以进行人工干预处理。

2 关键结构设计

在整个飞灰包装总线中,吨袋开口装置和机器人取袋、套袋所用的专用手爪是机械结构设计的关键结构和技术难点,因此选取这2个结构进行详细设计介绍。

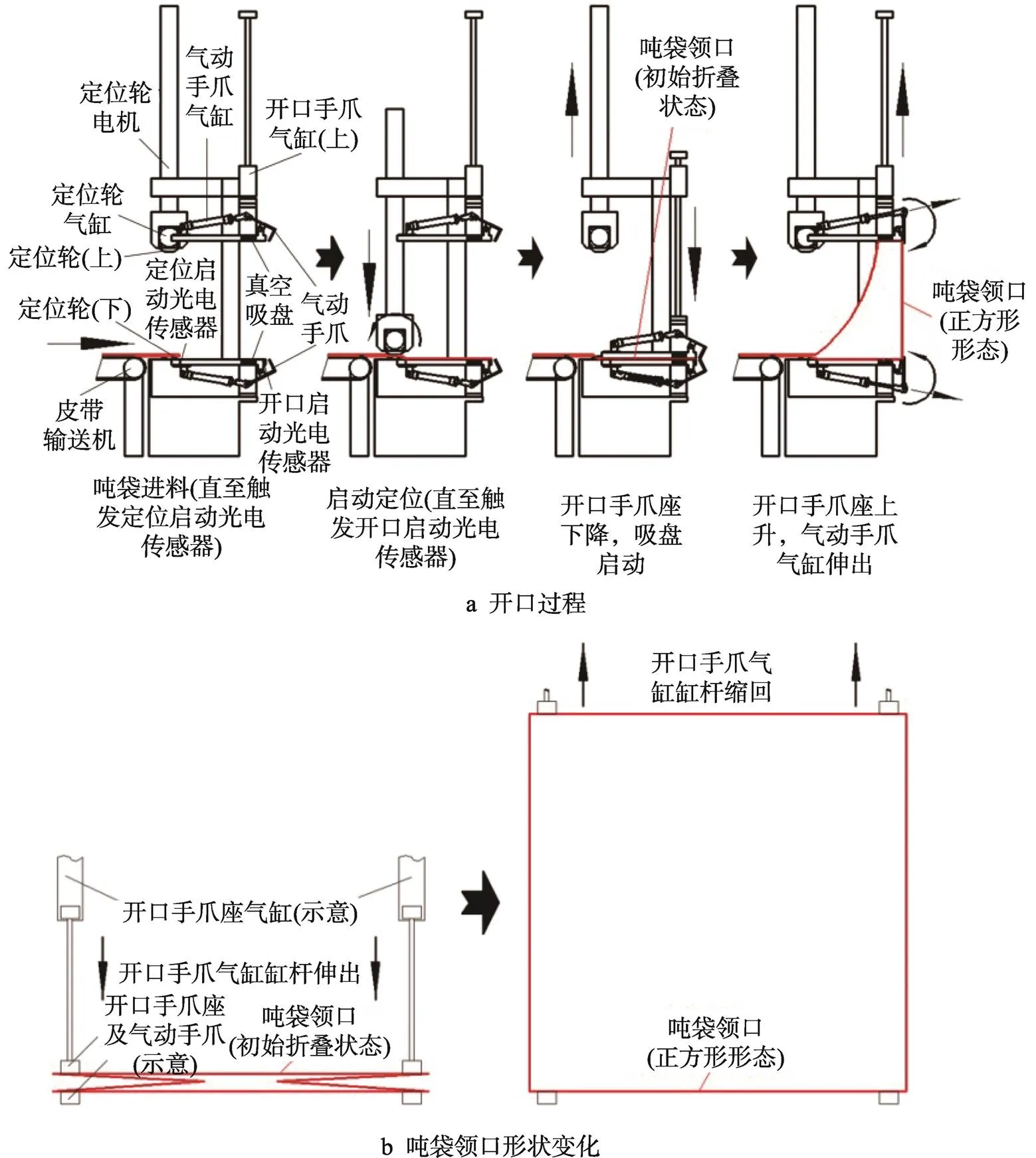

2.1 开口装置设计

如图3a所示,开口装置采用了包括定位轮定位、真空吸附开口并配合以气动夹爪抓袋的总体结构。运行时,皮带输送机将吨袋向前输送直至触发定位启动光电传感器后停止。接着定位轮气缸伸出并启动定位轮电机,将吨袋滚动至开口工作台上,并利用开口启动光电传感器精准定位后关闭定位轮电机并退回定位轮气缸。接着开口手爪座气缸伸出,并使用真空发生器在上下手爪座腔内形成负压,吸附住吨袋领口上下两侧并缩回开口手爪座气缸,使得吨袋领口被打开(见图3b)。同时手爪座上的气动夹爪气缸伸出,并带动气动夹爪夹紧吨袋,进一步减少吨袋在开口过程中滑脱掉落的可能性。

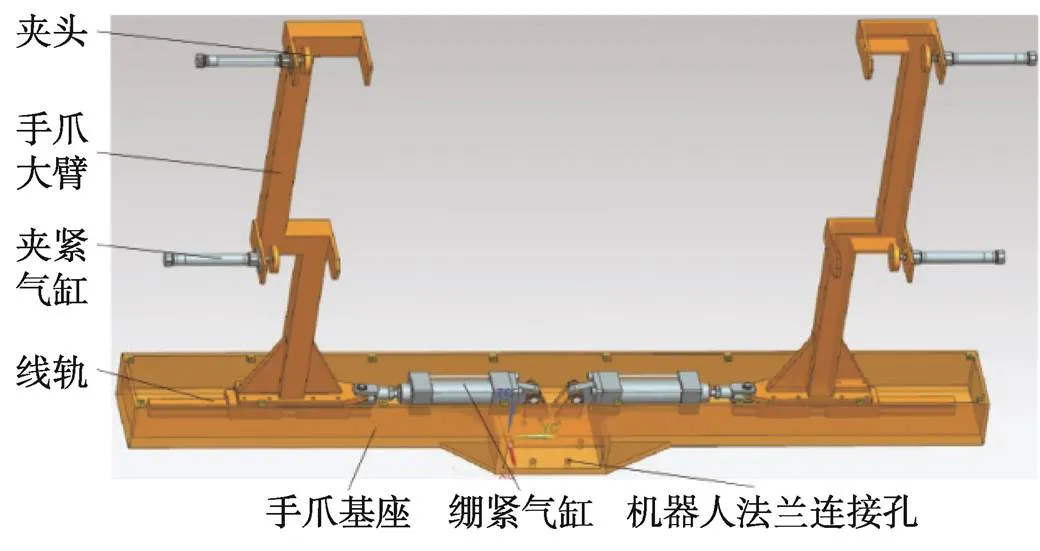

2.2 专用手爪设计

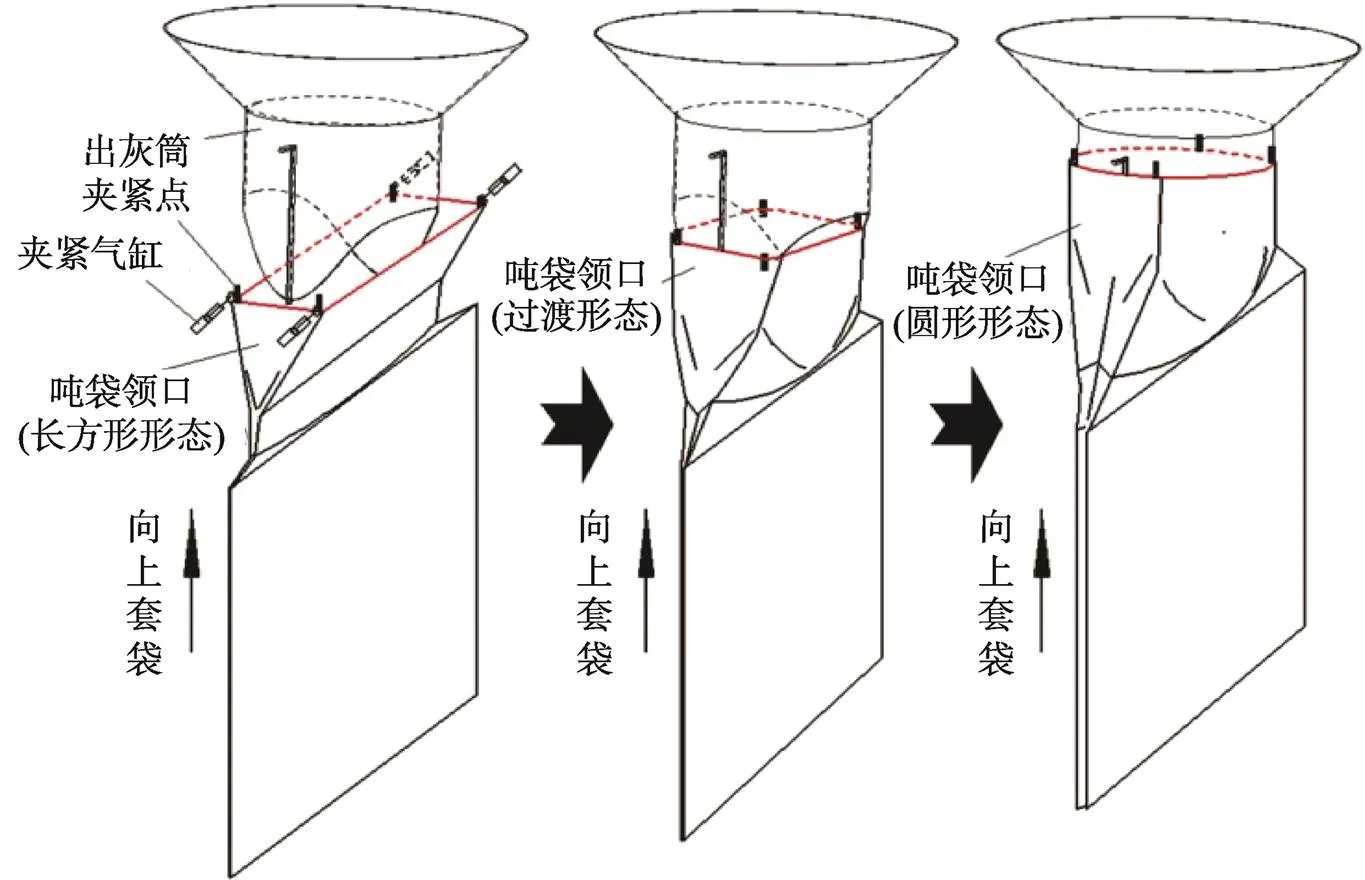

在上述开口阶段结束后,需要由六轴机器人上的专用手爪进行取袋和套袋操作。如图4所示,专用手爪由手爪基座、手爪大臂、夹紧气缸、绷紧气缸,以及夹头和线轨等辅助零部件组成。绷紧气缸的作用是带动夹爪大臂改变吨袋领口形状。在套袋过程中,绷紧气缸停止供气,使得吨袋领口从矩形到圆形的转变过程中,绷紧气缸缸杆随领口形状的变化而被动伸出,自动减少夹紧点之间的距离。夹紧气缸的作用是夹住开口后的吨袋领口,防止在取袋、移动、套袋过程中吨袋滑落。尤其是在套袋过程中,由于吨袋在从矩形绷成圆形的过程中,领口始终在和套筒外表面存在滑动摩擦,加之吨袋重力和空气阻力,因此不可避免地会产生一个向下阻力,即“套袋力”,这使得吨袋在套袋过程中十分容易滑落。

图1 飞灰包装智能产线设计

图2 飞灰包装智能产线工位布局

图3 开口动作

图4 专用手爪

如图5所示,吨袋领口的形状在机器人取袋和套袋过程中,虽然其形状从正方形形态变成长方形形态,最终变成圆形形态,但是始终有4个夹紧点被夹住,保证吨袋在每个阶段均被牢靠抓住,使得机器人移动过程中领口形状固定不变,增加了取套袋的稳定性和成功率。

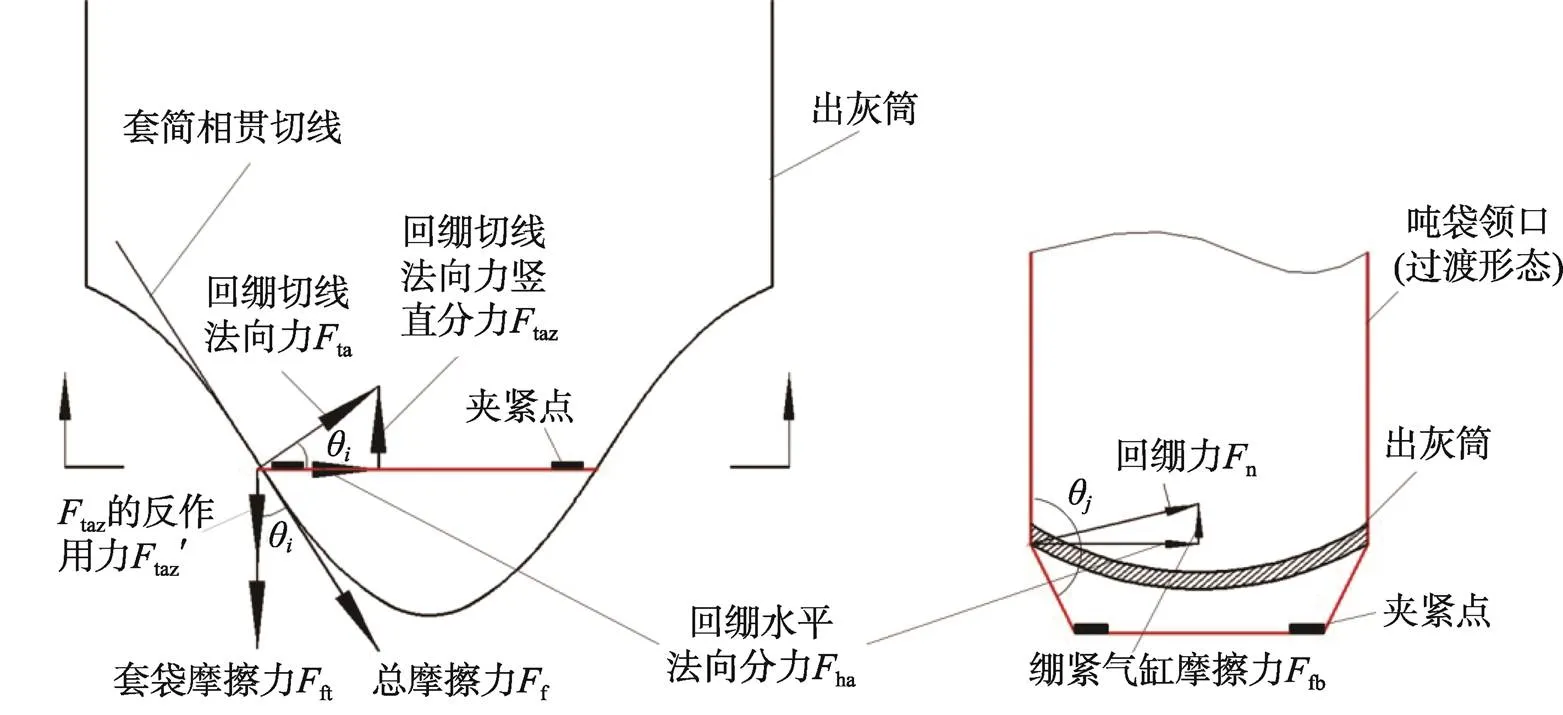

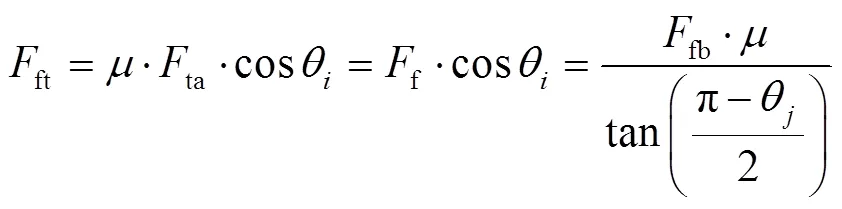

2.2.1 套袋力分析

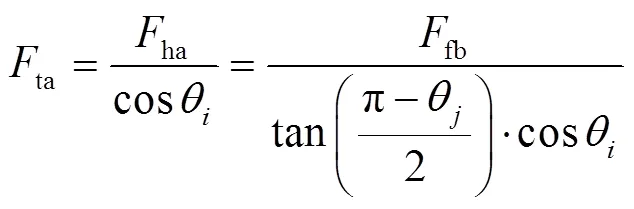

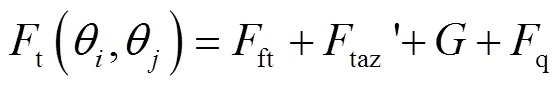

套袋力的分析对专用手爪设计、机器人负载校核、出灰筒的设计等方面具有参考意义。由图5和图6的领口形状变化和套袋过程可知,机器人专用手爪在套袋过程中,吨袋领口存在过渡形态和圆形形态这2个形态。此过程中的理论套袋力见式(1)—(4)。

(2)

图6 套袋过程

图7 过渡形态时套袋力分析

式中:fb、ta、ha、h、taz、ft、f、taz的名称和意义见图7;为吨袋和出灰口之间的摩擦因数;θ为套筒相贯线切线与竖直方向的夹角;θ为吨袋领口变形拐点的夹角。总套袋力t见式(4)。

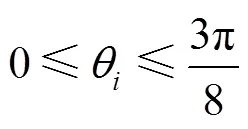

图8 理论套袋力Ft随θi和θj的变化

得出结论:ft计算式中并没有θ,因此套袋摩擦力和相贯线在竖直方向的变化并无关系;回绷切线法向力竖直分力的反作用阻力taz将随着θ的增加而增加,因此,套筒相贯线应该尽量平滑且尖锐,使得其切线与竖直方向的夹角θ较小;从图8和式(2)、式(3)可知,θ越接近π时,套袋摩擦力越大,因此,专用手爪的夹紧气缸距离应尽量设计得较远,以减少领口绷圆的时间,加快θ从π开始衰减的速度。

3 飞灰包装总线的虚拟调试

在飞灰包装产线运行过程中,各个工位之间的设备的运行需要比较高的协作性。各个运动部件的运动参数、相隔时间等均可能对整个产线的运行可行性、效率产生影响,因此在上述结构设计完成之后,仍需要对总线进行调试,及时发现并排除运行问题,调整优化设计布局。

传统的通过实物调试来验证和优化工序流程设计和布局设计的方法,往往需要大量时间和成本,因此文中采用虚拟调试(Virtual Commissioning, VC)的方法进行流程仿真。虚拟调试技术是当前基于信息物理系统(Cyber-Physical Systems, CPS)的概念,进行协同分析和验证生产线或设备,描述和总结生产特性的关键环节[18-19]。机电概念设计(Mechatronics Concept Designer, MCD)是依托于UG NX软件平台的一款面向多学科协同设计与集成仿真的虚拟调试模块,也是西门子数字孪生(Digital Twin, DT)系统的一个分支[20-21],可以作为飞灰包装产线虚拟调试的平台。通过基于MCD的产线虚拟样机,实现设计和制造阶段的紧密闭环,以及协同数据交互的智能制造模式[22]。

3.1 基于仿真序列的时序调试

时序调试是指在MCD的仿真序列命令控制下,基于时间流驱动产线模型的各个设备运动。其目的是为后续PLC程序编写、机器人离线编程提供初始参考数据,并且通过仿真产线的运行过程来验证机构设计、产线布局和工序流程规划的可行性和合理性。尤其是验证机器人及其专用手爪的取袋、套袋过程。

在进行调试前需使用NX MCD平台下的刚体命令和碰撞体命令为各个运动部件指派实物属性、接触属性。然后对应各个具有相对运动的部件之间建立与相对运动关系一致的运动副,并为各个主动运动副添加位置控制、速度控制等控制模式。对于被动运动副则通过耦合副实现和主动副的联动控制。

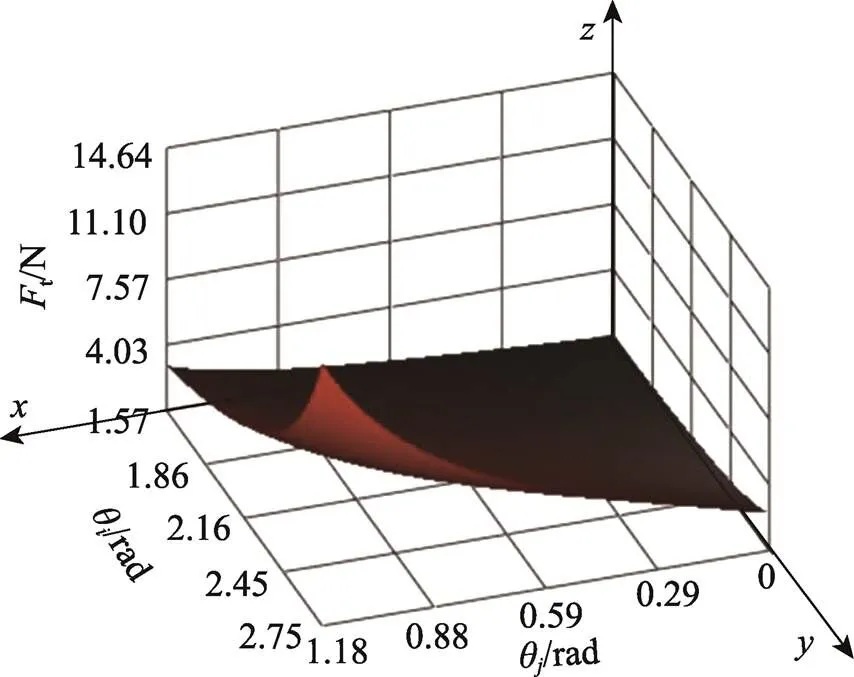

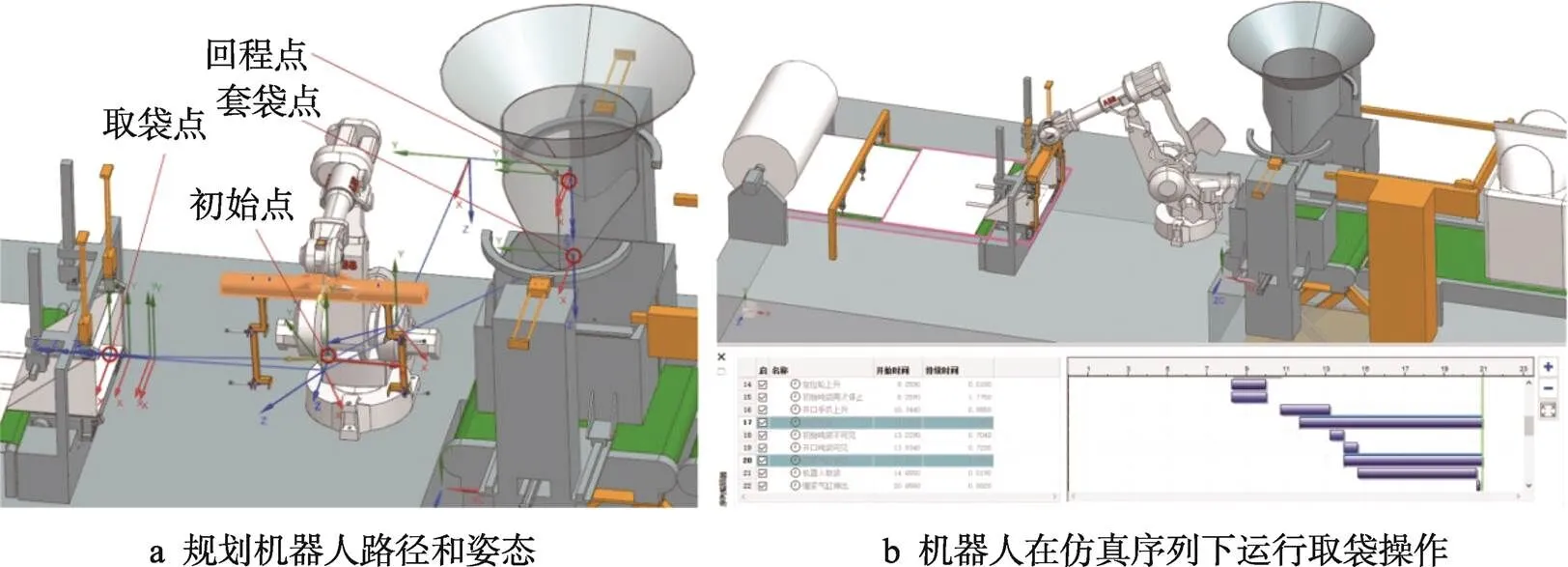

路径约束运动副作为上述主运动副中最关键的运动副,其可以联动6个机器人关节的铰链副和机器人配重块、辅助气缸等部件的铰链副和滑动副。在运行过程中MCD通过机器人逆运动学自动求解关节位置,并驱动机器人关节运动。该运动副可以在虚拟环境中实现与真实机器人相对一致的运动。使用该运动副为机器人规划预经过的路径及其在各个路径位点上的工具(专用手爪)的姿态,见图9a。

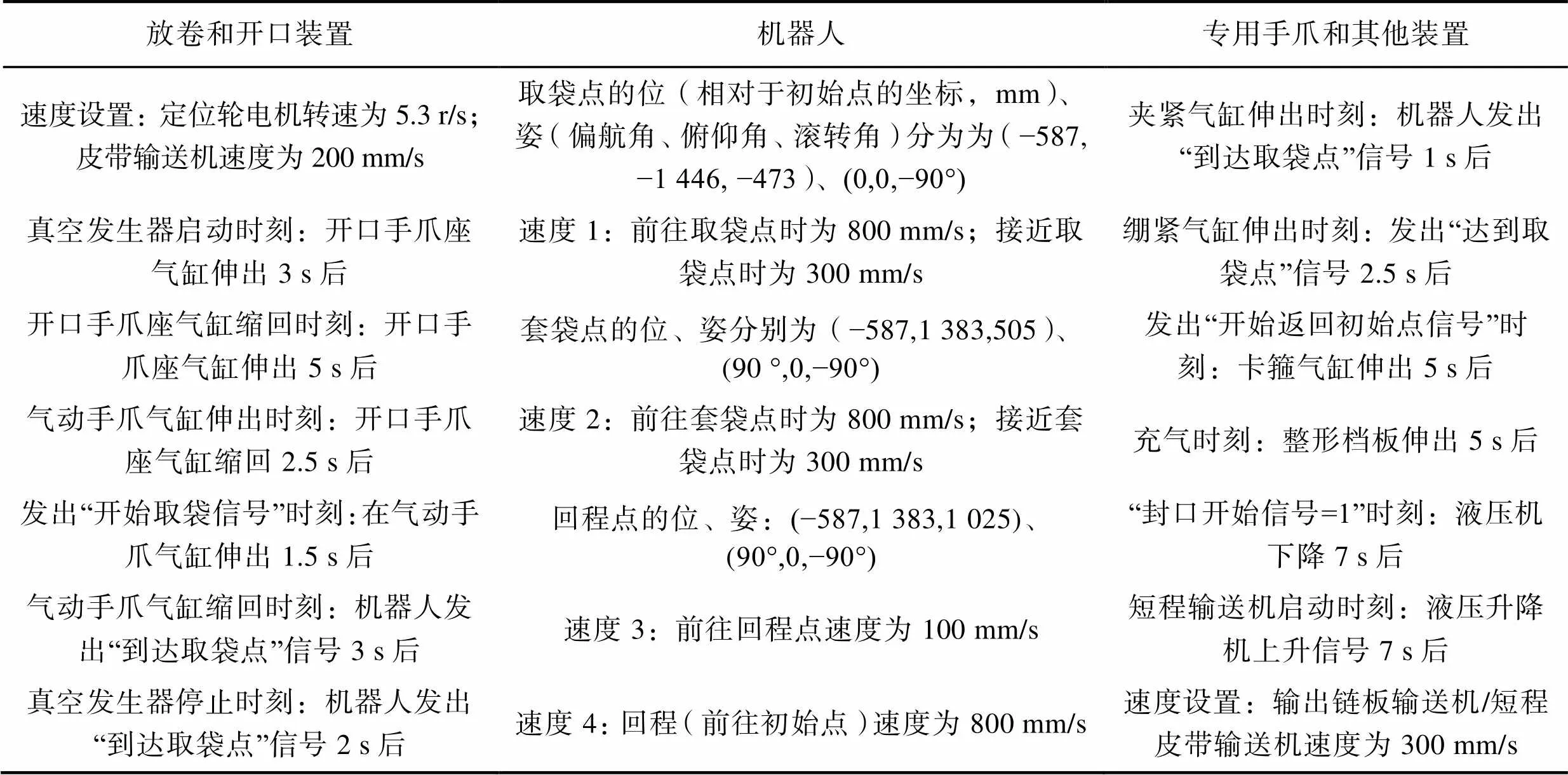

然后通过仿真序列命令为路径约束运动副和所有其他主动副的控制模式施加基于时间顺序的驱动并运行,使得包括机器人的各个装置进行运动,见图9b。在运行过程中需要检查有无碰撞干涉,并且反复调试速度、机器人空间位姿等参数。直至产线所有机构均能在无阻碍且效率较高的情况下协作运行。经过时序调试后,部分的关键初始参数见表1。

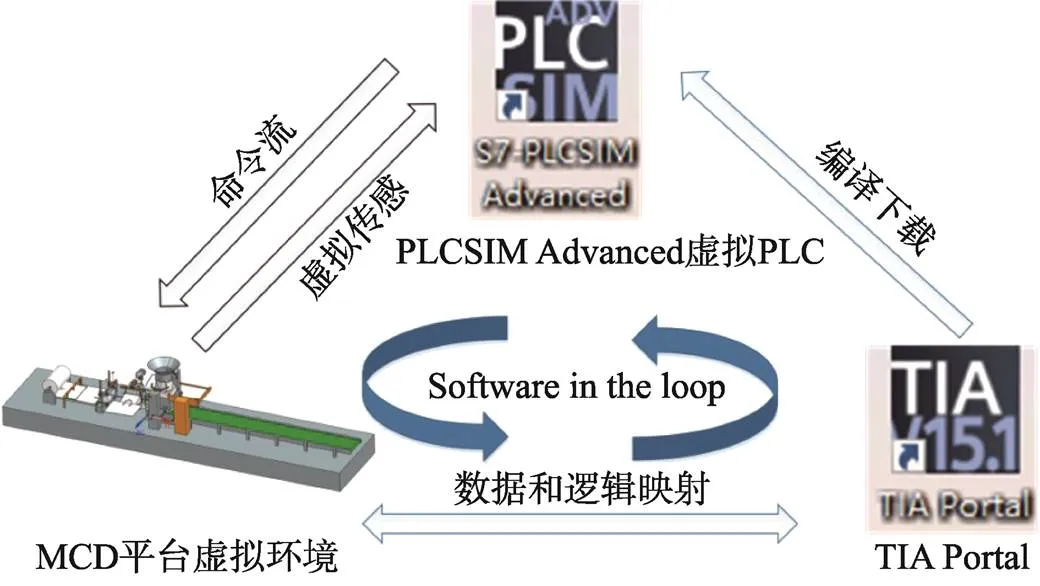

3.2 基于数据逻辑处理的软件在环虚拟调试

为了实现飞灰打包产线的虚拟调试与数据逻辑处理相融合,加强仿真和现实产线的映射关系,需要在上述时序调试过程中建立的运动关系、机器人路径和调试参数等基础上,结合自动化工程平台TIA Portal和虚拟PLC仿真控制器S7–PLCSIM Advanced,通过数据交互的方式,实现软件在环(Software in the Loop,SL)模式下的虚拟调试。

图9 基于MCD平台的时序虚拟调试

表1 关键数据的时序调试结果

Tab.1 Time sequence commissioning results of pivotal data

图10 软件在环模式下的虚拟调试

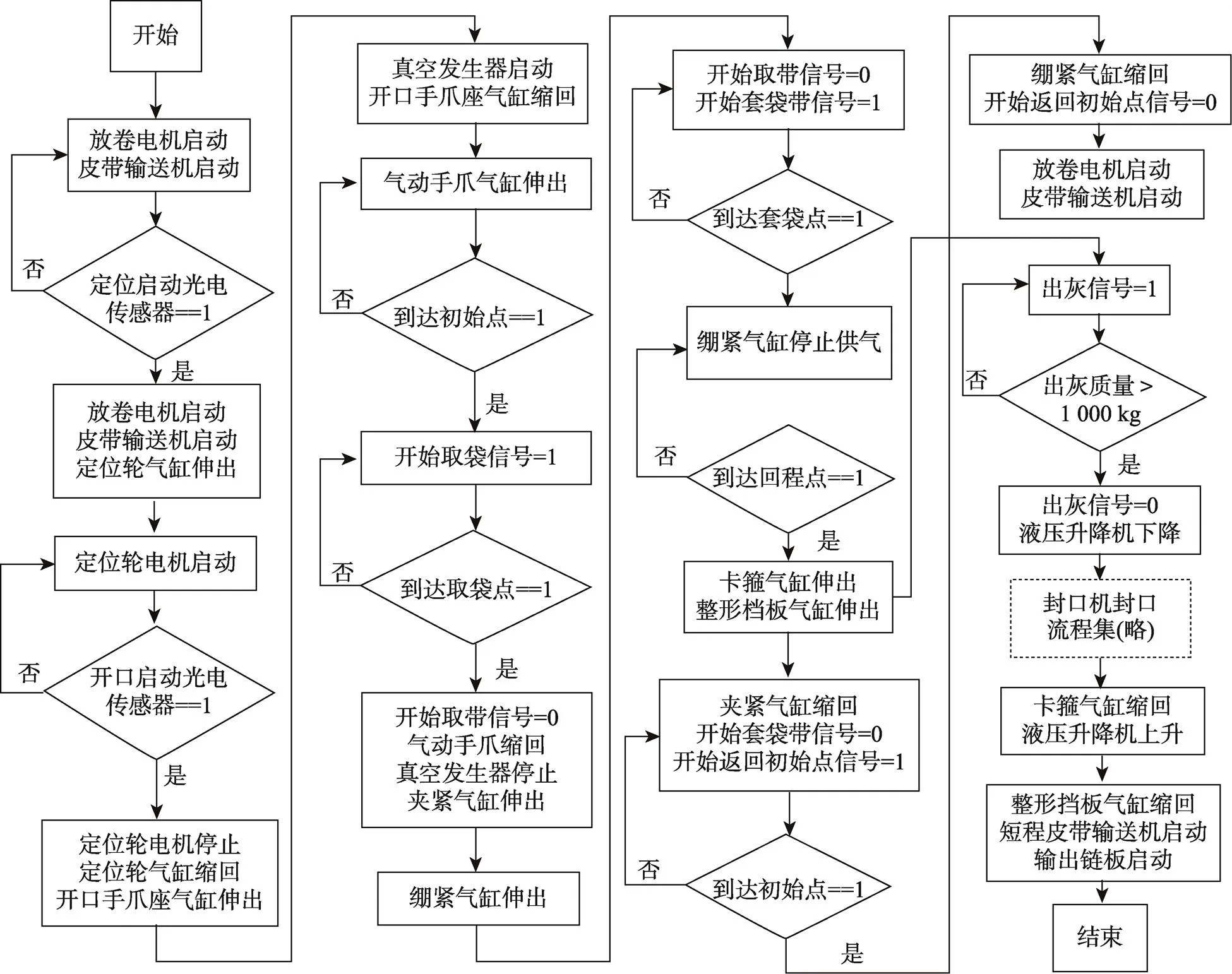

为了模拟真实机器人、真实传感器和PLC的IO信号交互数据,需要在MCD中通过虚拟传感的方式将程序需要的数据(MCD输出数据)传给虚拟PLC。其中包括:使用碰撞传感器模拟光电传感器,通过位置传感器将机器人是否达到各个位置点的信号传递给虚拟PLC。同时在MCD中也需要配置PLC控制信号(MCD输入数据),如各个气缸的控制信号、各电机和输送机的启停信号、机器人开始取袋信号等。PLC流程设计见图11。

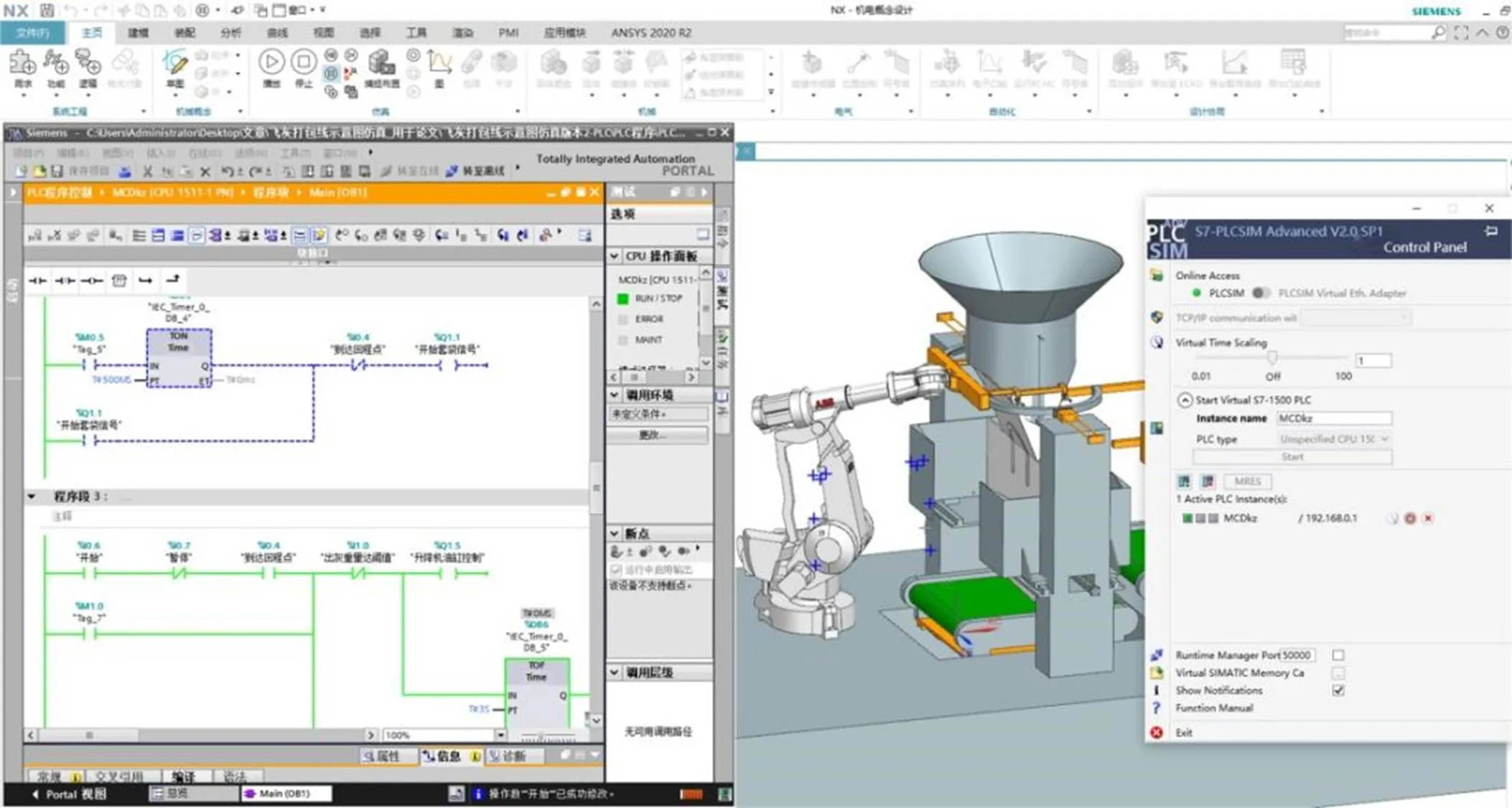

首先在TIA Portal中根据上述时序调试得出的参数(即包括表1在内的数据)设计PLC程序,然后通过外部信号配置和信号映射命令实现MCD和PLC程序参数的映射。运行MCD和PLC程序,使得产线中包括机器人等各机构在虚拟PLC命令下运行,见图12。

在PLC程序的控制下,产线整体调试运行结果见图13。运行结果表明:该智能产线可以在PLC程序控制下完成放卷、定位、开口、取袋、套袋等所有工序流程,且过程无阻碍,能够满足全自动飞灰包装的工艺需求。

图11 PLC控制产线工序流程

注:==编程语言里面表示是否等于。

图12 机器人在虚拟PLC命令下进行套袋操作

图13 产线在虚拟调试后执行包装工序流程

4 结语

文中设计了一种可用于飞灰全自动化包装的智能产线并介绍了产线的总线设计和布局。阐述了开口装置和专用手爪2个关键部件的设计思路,并分析了其工作原理、动作和理论套袋力。分析结果表明开口装置和专用手爪可以实现自动开口、自动取袋和套袋的功能。

基于NX MCD平台和虚拟PLC软件PLC Advanced对产线进行了时序调试和软件在环调试。时序虚拟调试的仿真结果显示,该产线可以自动实现针对大型吨袋飞灰包装的所有工序流程,运动过程无干涉。软件在环调试的仿真结果显示,产线可以通过与PLC进行数据交互的方式,在PLC程序的控制下准确运行。

[1] 姚君. 可持续产品系统设计研究[J]. 包装工程, 2020, 41(14): 1-9.

YAO Jun. Sustainable Product System Design[J]. Packaging Engineering, 2020, 41(14): 1-9.

[2] 尹水娥, 丁兆勇, 宋薇, 等. 我国生活垃圾焚烧厂运营监管分析及建议[J]. 环境卫生工程, 2017, 25(2): 91-93.

YIN Shui-e, DING Zhao-yong, SONG Wei, et al. Analysis and Suggestions on Operation Supervision of MSW Incineration Plant in China[J]. Environmental Sanitation Engineering, 2017, 25(2): 91-93.

[3] 龙梁宇. 生活垃圾焚烧厂对环境的影响[J]. 资源节约与环保, 2021(5): 125-126.

LONG Liang-yu. Environmental Impact of Domestic Waste Incineration Plants[J]. Resources Economization & Environmental Protection, 2021(5): 125-126.

[4] QUINA M J, BORDADO J C, QUINTA-FERREIRA R M. Treatment and Use of Air Pollution Control Residues from MSW Incineration: An Overview[J]. Waste Management (New York, N Y), 2008, 28(11): 2097-2121.

[5] 姚瑞华. PTA一吨袋包装线设计使用情况介绍[J]. 聚酯工业, 1991, 4(S1): 106-107.

YAO Rui-hua. Design and Application of PTA One-ton Bag Packing Line[J]. Polyester Industry, 1991, 4(S1): 106-107.

[6] 李相源. 吨袋自动打包机技术介绍[J]. 科技资讯, 2018, 16(34): 115.

LI Xiang-yuan. Introduction of Jumbo bag Automatic Baler Technology[J]. Science & Technology Information, 2018, 16(34): 115.

[7] 唐彦昆. 卷袋式全自动吨袋包装线的研究[D]. 哈尔滨: 哈尔滨工业大学, 2020: 70-71.

TANG Yan-kun. Study on the Drum Bag Type Packing Line of Full Automatic Ton Bag[D]. Harbin: Harbin Institute of Technology, 2020: 70-71.

[8] 向晓汉. 一种新型的大袋变量包装机[J]. 包装工程, 2010, 31(11): 84-86.

XIANG Xiao-han. A Novel Big Bag Variable Packaging Machine[J]. Packaging Engineering, 2010, 31(11): 84-86.

[9] 王嵩, 张秋菊, 陈中杰. 大袋包装机真空吸袋装置吸附能力研究[J]. 包装工程, 2015, 36(17): 61-66.

WANG Song, ZHANG Qiu-ju, CHEN Zhong-jie. Adsorption Capacity of Vacuum-Sucking Device of Packaging Machine for Heavy-Duty Bags[J]. Packaging Engineering, 2015, 36(17): 61-66.

[10] 王晓花, 丁世云, 张国全, 等. 大袋包装机自动套袋装置设计[J]. 包装与食品机械, 2010, 28(6): 21-24.

WANG Xiao-hua, DING Shi-yun, ZHANG Guo-quan, et al. Design of Big Bag Packing Machine Automatic Bagging Equipment[J]. Packaging and Food Machinery, 2010, 28(6): 21-24.

[11] 李仲明, 王振新, 陶向东. 非金属矿大块物料吨袋包装机研制[J]. 非金属矿, 2005, 28(5): 50-52.

LI Zhong-ming, WANG Zhen-xin, TAO Xiang-dong. Design & Manufacture of Packing-Machine of Lump Material[J]. Non-Metallic Mines, 2005, 28(5): 50-52.

[12] 姚浩然, 李光. 吨袋内纸箱码垛生产线的设计与仿真[J]. 包装工程, 2021, 42(7): 195-201.

YAO Hao-ran, LI Guang. Design and Research on the Production Line of Stacking Cartons in Ton Bags[J]. Packaging Engineering, 2021, 42(7): 195-201.

[13] DATTA P, MOHI G K, CHANDER J. Multi-Function Automatic Vertical Vffs Pillow Bag Packing Granule Powder Full Auto Packaging Machine[J]. Journal of Laboratory Physicians, 2018, 10(1): 6.

[14] 叶超喜, 孔晨曲, 程亮, 等. 流体颗粒吨袋包装机研制[J]. 盐业与化工, 2010, 39(6): 36-39.

YE Chao-xi, KONG Chen-qu, CHENG Liang, et al. Design & Manufacture of Jumbo Bagging Machine for Fluid Particle[J]. Journal of Salt and Chemical Industry, 2010, 39(6): 36-39.

[15] 张国全, 方忠华, 董结, 等. 小颗粒状物料吨袋充填机动态称重系统数学模型的研究[J]. 包装与食品机械, 2007, 25(1): 1-4.

ZHANG Guo-quan, FANG Zhong-hua, DONG Jie, et al. Study on Dynamic Weighing System Mathematic Model of Little Grainy Material Ton-Bag Filling Machine[J]. Packaging and Food Machinery, 2007, 25(1): 1-4.

[16] 苏俊明, 李振亮, 李亚, 等. 吨袋包装机料仓额定容量设计计算方法研究[J]. 包装工程, 2014, 35(7): 95-100.

SU Jun-ming, LI Zhen-liang, LI Ya, et al. Calculation Methods for Rated Capacity Design of Hopper in Ton Bag Packing Machine[J]. Packaging Engineering, 2014, 35(7): 95-100.

[17] 刘振华, 刘小平, 申晓辰. 论集装单元化包装的作用及对策[J]. 包装工程, 2014, 35(17): 131-134.

LIU Zhen-hua, LIU Xiao-ping, SHEN Xiao-chen. Discussion on Effects of Integrated and United Packaging and Countermeasures[J]. Packaging Engineering, 2014, 35(17): 131-134.

[18] BENJAMIN I, MICHAEL V. Describing Cyber-physical Systems using Production Characteristics and Methodical Integration into Virtual Commissioning[J]. Procedia CIRP, 2021, 97: 272-277.

[19] ACHIM K, SASKIA W, NICOLAS L, et al. Model Improvement through Real Data Connection For Virtual Commissioning in Ramp-up Management of Scalable Production Systems[J]. Procedia CIRP, 2021, 99: 645-649.

[20] 廉磊. 基于NX MCD的机器人激光熔覆系统虚拟调试研究[D]. 秦皇岛: 燕山大学, 2020: 2-6.

LIAN Lei. Research on Virtual Commissioning of Robot Laser Cladding System Based on NX MCD[D]. Qinhuangdao: Yanshan University, 2020: 2-6.

[21] 黄海涛. 基于MCD的空心杯线圈成型装置设计研究[D]. 贵阳: 贵州大学, 2020: 8-18.

HUANG Hai-tao. Design and Research of Coreless Winding Forming Device Based on MCD[D]. Guiyang: Guizhou University, 2020: 8-18.

[22] 李浩, 陶飞, 王昊琪, 等. 基于数字孪生的复杂产品设计制造一体化开发框架与关键技术[J]. 计算机集成制造系统, 2019, 25(6): 1320-1336.

LI Hao, TAO Fei, WANG Hao-qi, et al. Integration Framework and Key Technologies of Complex Product Design-Manufacturing Based on Digital Twin[J]. Computer Integrated Manufacturing Systems, 2019, 25(6): 1320-1336.

Design and Virtual Commissioning of Intelligent Production Line of Ash Packaging

ZHANG Yue, FANG Cheng-gang

(School of Mechanical and Power Engineering, Nanjing Tech University, Nanjing 211899, China)

The purpose of this paper is to provide a feasible scheme for the automatic transformation project of ash packaging production line in a waste incineration plant, and design a fully automatic ash packaging intelligent production line. Based on the actual technological requirements of ash packaging, the overall design of production line and the layout of workstations were introduced. The design and working principle of neckline-opening device and robot special chucking claws were introduced. The formula of theoretical hitching-bag force was derived to guide the design of special chucking claws and ash dispensing barrel. On the basis of the structure design of the production line, virtual commissioning method based on NX MCD and virtual PLC was adopted to further verified whether the structure and layout can achieve all the working procedures of ash packaging without obstacles and simulate the working procedures of the whole packaging production line by combining PLC program. The simulation showed that the production line can realize 11 processes of ash packaging under control of PLC program fully-automatically and without boundaries. All 6 workstations of the production line can achieve unmanned operation. The original semi-automatic packaging production line can be modified by adding neckline opening device and robot and other equipment, which can solve the problems of automatic neckline-opening, taking and hitching for large jumbo bags for the original line.

jumbo bag packaging; NX MCD; virtual PLC; intelligent production line; virtual commissioning

TB486

A

1001-3563(2022)11-0226-10

10.19554/j.cnki.1001-3563.2022.11.030

2021–07–08

张月(1997—),男,南京工业大学硕士生,主攻数字孪生与智能制造。

方成刚(1974—),男,博士,南京工业大学副教授,主要研究方向为数控技术、智能装备与控制技术。

责任编辑:曾钰婵