沥青路面坑槽修补界面失效机理分析

2022-06-19陈磊磊马雯琦钱振东王国彤

陈磊磊 马雯琦 钱振东 王国彤

(1 东南大学智能运输系统研究中心, 南京 211189)(2 东南大学“交通基础设施安全风险管理”交通运输行业重点实验室, 南京 211189)

坑槽是影响沥青路面正常使用的主要病害形式,一般采用挖除后填补修补材料的方式维修,但坑槽修补后在车辆荷载作用下仍会发生二次破坏.引起修补后坑槽二次破坏的因素有很多,包括修补材料性能[1-2]、维修施工工艺[3-4]、界面黏结材料性能[5]以及界面处理方式[6]等.为了探究修补后坑槽二次破坏的原因,国内外学者进行了一系列研究,规范了修补材料、黏结材料的选择与施工工艺[7-8],在一定程度上提高了修补后坑槽的使用寿命.然而,修补后坑槽的二次破坏问题并未解决,修补材料与原沥青混凝土路面间的新老界面开裂失效仍制约着修补后坑槽的寿命[9],而新老混凝土材料之间性能差异可能是导致这一现象发生的重要原因.因此,国内外学者们进一步对坑槽维修时新老材料差异的影响开展了一系列的研究.Yang等[10]指出钢桥面沥青铺装在修补后,修补材料和原路面材料的动态模量差会导致界面出现应力集中;延丽丽[11]通过改变坑槽的修补尺寸以及修补材料的弹性模量,分析了修补后坑槽补缝处的力学响应;张倩等[12]考虑了原沥青路面与修补后坑槽界面的摩擦接触状态,研究得到接触摩擦系数对修补后坑槽壁缝受力的影响,为坑槽结构修补方案提供了理论支持.现有研究多是侧重于分析坑槽修补结构的力学响应,对修补后坑槽界面失效行为机理的研究较少.

新老沥青混凝土界面失效会导致坑槽进一步扩大,且维修时一般会将坑槽面积外扩,导致坑槽反复维修,面积不断扩大,严重影响了沥青路面的使用安全与使用寿命.本文从新老沥青混凝土材料性能差异角度研究修补后坑槽的界面失效机理.首先通过老化试验模拟不同服役时期的沥青混凝土,并测试其回弹模量,进而设计复合结构的直剪试验,研究不同模量差下新老沥青混凝土界面的抗剪性能.同时,利用有限元分析修补界面在车辆荷载作用下的失效机理,重点分析剪应力最不利荷载工况下修补界面的剪应力特征,以及新老沥青混凝土模量差、修补界面黏结状态和材料初始模量对界面失效的影响.研究成果可以为坑槽修补材料的选择提供理论依据,改善修补界面失效破坏的现状,提升坑槽修补工程的效果.

1 修补后坑槽二次破坏的主要类型

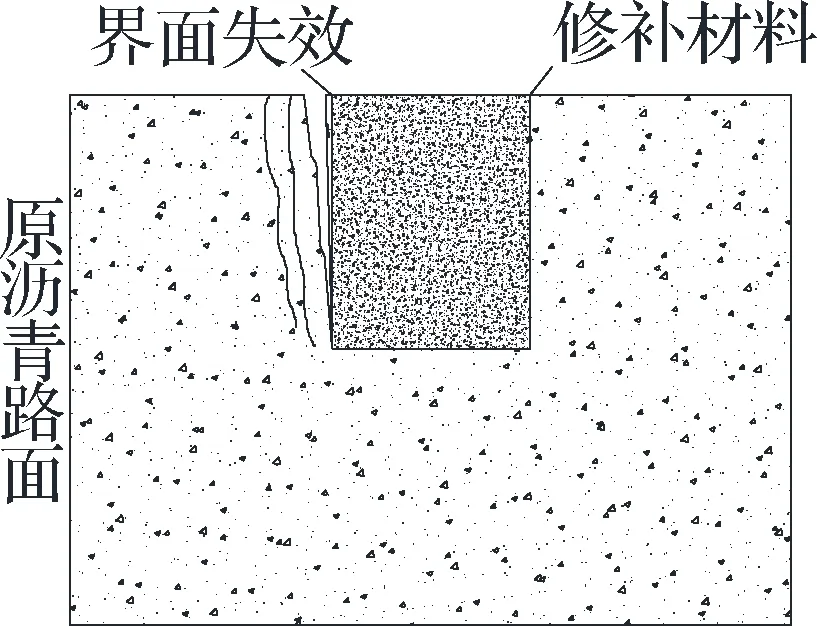

从表现形式来看,修补后坑槽的二次破坏有2种:①填补的沥青混凝土内部发生破坏,其主要原因是修补材料的性能不足,可以通过选取性能更优异的修补材料来解决;②修补材料和原路面材料之间的修补界面开裂失效,这种破坏的机理较为复杂,给沥青路面养护带来极大困扰.对多个坑槽维修项目进行跟踪观测后发现,新老沥青混凝土界面的失效并非发生在黏结部位,大多数发生在老沥青混凝土内部,如图1所示.

(a) 示意图

根据断裂力学理论,沥青混凝土主要开裂形式有Ⅰ型张开型、Ⅱ型剪切型(平面内)与Ⅲ型撕开型(平面外剪切型)3种主要类型,其中修补界面处的Ⅱ型剪切型开裂是沥青路面开裂的最常见形式[13].对于修补后的沥青路面坑槽,其界面本身就是修补结构的薄弱环节,且界面两侧材料的性能存在一定差异,这些都加深了修补界面附近发生剪切型开裂的几率[14].综上,沥青路面坑槽经过修补后,新老沥青混凝土界面的剪应力是导致修补界面破坏的主要因素之一.本文拟通过室内试验和数值模拟重点分析在剪应力最不利工况下修补界面的失效机理.

2 室内试验

本文采用有限元分析模拟剪应力最不利荷载工况下修补后坑槽的界面受力状态,在此基础上探索修补界面的破坏机理.为了提升数值分析结果的有效性,开展了一系列室内试验.

首先,通过沥青混合料的加速老化试验模拟服役过程中的老沥青混凝土;其次,采用单轴压缩试验,测定沥青混合料的模量,为有限元数值分析提供参数;最后,设计了复合结构直剪试验,测定新老沥青混凝土界面的抗剪性能,对数值分析结果进行验证和修正.

2.1 试验材料

试验选用沥青路面上面层常用的AC-13密级配沥青混合料,结合料为高弹改性沥青,沥青混合料的主要性能参数如表1所示.

表1 AC-13型沥青混凝土主要性能参数

为了尽可能避免新老沥青界面由于黏结失效而发生破坏,选取道路及桥面铺装快速修补工程中常用的黏结能力优异的环氧黏结剂[15]作为界面黏结材料,其技术指标如表2所示.

表2 环氧黏结剂技术指标

2.2 试验方案

2.2.1 加速老化与单轴压缩试验

采用加速老化试验模拟老沥青路面,依据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)中的方法进行.将沥青混合料进行热拌和,将拌和好的沥青混合料进行短期老化,以模拟施工过程中的老化.随后对其进行长期老化,以模拟服役过程中的老化.试验设置了5组不同老化程度的对比组,老化时间分别为0、20、40、60、80 h,以分析不同服役时间对沥青混凝土性能的影响.

测定不同老化程度沥青混合料的回弹模量,为后续数值分析提供材料参数.试验依据规程JTG E20—2011进行.选取上述试验材料,采用旋转压实法成型沥青混合料试件,并用钻芯机钻取尺寸为φ100 mm×100 mm的圆柱体试件,然后进行回弹模量与抗压强度的测定.在20 ℃条件下进行,仪器采用UTM-25试验机,加载速率为2 mm/min.

2.2.2 复合结构直剪试验

为了模拟坑槽修补后新老沥青混凝土界面的工作状态,设计了复合结构试件.复合试件由新沥青混凝土和老沥青混凝土组合而成,其中,新沥青混凝土采用未长期老化的沥青混合料,老沥青混凝土采用经过长期老化的沥青混合料.如图2所示,试件制备按照下列工序进行:①采用轮碾法将短期老化后的沥青混合料制成长300 mm、宽300 mm、高50 mm的板状试件,试件脱模后从中间进行切割,按照上述方法进行长期老化;②将老化后的试件重新放入模具中,切割界面处涂抹环氧黏结剂;③将未长期老化的沥青混合料放入模具的另一半,采用轮碾法再次碾压成型,制成长300 mm、宽300 mm、高50 mm的新老沥青混合料复合板状试件.

直剪试验采用的自制夹具尺寸适合放置100 m×100 mm×100 mm的立方体试件,因此进一步对复合板状试件进行切割与拼接,制作直剪试验复合试件.试件制作流程为:①从新老沥青混合料界面的两侧对复合板状试件进行切割,切割线如图2(c)所示,每个试件长100 mm,宽100 mm,高50 mm,保证交界面完整不被破坏;②由于试件不满足夹具要求,需将其中2个试件从高度方向拼接,拼成一个长100 mm、宽100 mm、高100 mm的立方体复合试件,如图2(d)所示.

(a) 将车辙试件切割成2等份

根据修补后坑槽的受力特点(见图3),对新老沥青混凝土复合试件进行直剪试验.为了保证试验结果的一致性,直剪试验采用与前述老化试验同批次的沥青混合料.共设置5组对比组,分别将长期老化20、40、60、80 h的沥青混合料与未进行长期老化的沥青混合料黏结组成复合试件.试验在20 ℃条件下进行,仪器采用UTM-25试验机,试验仪器装置、试验加载位置与修补界面的放置细节如图4所示,压头采用长100 mm、宽15 mm的长方形压头,作用在立方体试件高所在的拼接平面,长边平行于修补界面,保证试件在此拼接平面上受力均匀.

图3 修补后坑槽在车辆荷载作用下的受力示意图

(a) UTM-25试验机

2.3 试验结果

2.3.1 单轴压缩试验

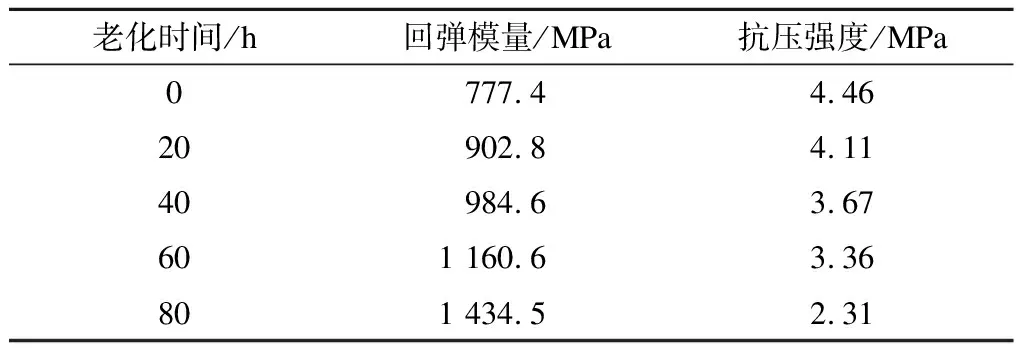

根据单轴压缩试验计算得到的不同老化程度沥青混合料试件的回弹模量平均值如表3所示.由表可知,随着沥青混合料老化程度的增加,其回弹模量逐渐增大,相比未老化的试件,老化80 h试件的回弹模量增大了84.5%,抗压强度减小了48.2%.

表3 不同老化程度沥青混合料试件的回弹模量和抗压强度

2.3.2 直剪试验

复合试件加载破坏后的试件如图5所示,图中的破坏面与图4(d)所示的复合试件受力面为同一平面.图5中复合试件左侧为老化沥青混凝土,右侧为未老化的新沥青混凝土,根据沥青混凝土的老化时间可制成老化20、40、60、80 h复合试件.可以看出,由于采用黏结性能优异的环氧黏结剂进行界面处理,黏结界面基本未发生破坏,所有试件的剪切破坏均发生在新老沥青混凝土界面附近的老沥青混凝土内部.

(a) 老化20 h复合试件

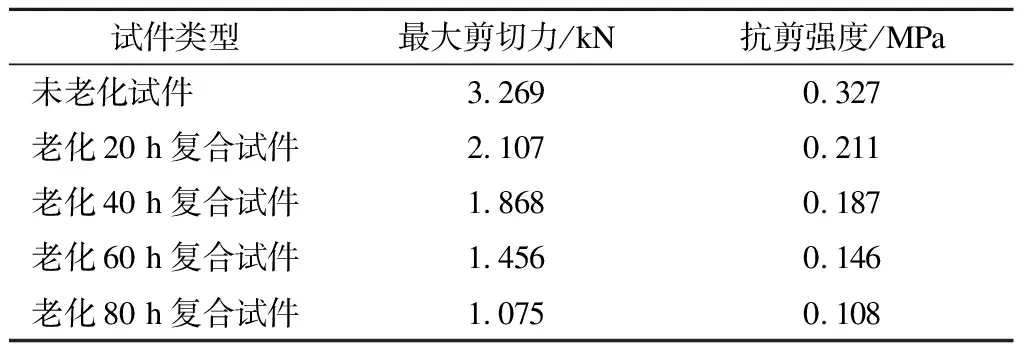

复合试件的直剪试验结果如表4所示.由表可知,随着混合料老化程度的提高,复合试件能承受的最大剪切力减小,界面抗剪强度迅速降低.相比未老化的试件,老化80 h复合试件,模量差由0增加至657.1 MPa,其平均抗剪强度下降了67.0%.

表4 复合试件抗剪性能试验结果

3 数值模拟

3.1 模型建立

3.1.1 参数选取

本文选取一种半刚性基层沥青路面结构,利用Abaqus建立含修补后坑槽的沥青路面三维模型,采用理想的弹性层状理论进行分析.因试验采用静力加载,所以本模拟同样采用静态荷载进行加载,路面材料选取静态模量.基于常见的半刚性基层沥青路面实际工程,选取各层结构与材料参数,如表5所示.表中,条件1为验证模型有效性、分析最不利荷载工况下修补界面剪应力特征以及界面黏结状态对界面受力影响时的模量取值,条件2为分析不同材料初始模量对界面受力影响时的模量取值.

表5 路面各结构层参数

路面结构各层之间采用理想的完全连续接触[16],由于修补后的坑槽与原路面的接触界面通常处于完全连续和完全滑动的中间状态,界面实际情况更符合介于二者之间的摩擦接触[17],完全连续采用cont表示,半连续半滑动采用摩擦系数μ来定义.本文设计了7组计算模型,分别为1组完全连续接触模型和6组摩擦接触模型,其中摩擦系数μ分别取0、0.2、0.4、0.6、0.8、1.0,代表界面接触状态从光滑到黏结良好.

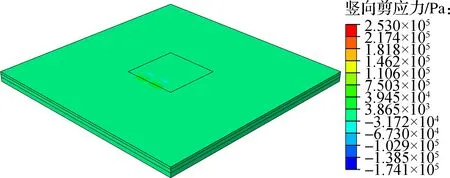

在进行网格划分时,应根据结构的受力情况,对模型进行合理的网格划分,对修补后坑槽与原路面上面层荷载作用处附近进行局部网格加密.静力分析采用缩减性积分六面体单元C3D8R,有限元网格模型见图6.

图6 坑槽修补后沥青路面结构有限元模型

3.1.2 荷载及工况

车轮荷载施加方式采用标准轴载BZZ-100,轮胎接地压强为0.7 MPa.车轮荷载为方便计算可简化成正方形均布荷载,尺寸为0.189 m×0.189 m,车辆轮胎中心之间的距离为0.319 m.根据上述分析,修补后坑槽界面在竖向剪应力的作用下更易发生剪切型开裂,为确定剪应力最不利荷载,设置了不同荷载作用位置的工况作为对比组进行试算,试算时设置修补材料与原路面材料模量相同.经试算,当双轮荷载作用于修补后坑槽界面的内边缘处(见图7)时,界面的竖向剪应力最大,故后续分析中选取此工况为加载工况.

图7 车轮荷载作用位置

3.2 模型验证

利用试验结果对模型进行验证和修正.设E1为修补材料(新沥青混凝土)的弹性模量,E2为原路面材料(老沥青混凝土)的弹性模量,模量差ΔE=E1-E2;τ1为界面处靠近修补材料处的竖向最大剪应力,τ2为界面处靠近原路面材料处的竖向最大剪应力,竖向最大剪应力差Δτ=τ1-τ2.

假定原路面材料与修补材料的界面黏结良好,取摩擦系数μ=1,由试验结果可知未老化的新沥青混凝土材料模量为777.4 MPa,数值模拟时为便于计算取整为800 MPa,保持E1为800 MPa不变,改变E2,分别取400、800、1 200、1 600和2 000 MPa,界面竖向剪应力峰值如图8所示.从图中可以看出:①当E2取400 MPa时,原路面材料的模量小于修补材料,此时修补界面两侧材料的竖向最大剪应力差最大.②当E2取800 MPa,ΔE为0 MPa时,Δτ最小,约为8 kPa;之后随着原路面材料老化程度的增加,即随着E2的增大,ΔE逐渐增大,Δτ也随之增大.③当E2取1 200 MPa时,τ2达到0.187 MPa,超过了试验中平均抗剪强度0.146 MPa,新老沥青混凝土界面发生剪切破坏.由试验结果和数值模拟结果对比分析可知,新老沥青混凝土界面受力规律一致,说明模型是有效的.后续模拟将以本模型为基础,展开对修补界面力学响应的研究和讨论.

图8 μ=1时界面两侧材料的竖向最大剪应力

3.3 模拟结果

3.3.1 最不利荷载工况下修补界面的剪应力特征

以E1=800 MPa、E2=1 200 MPa,μ=1的条件为例,讨论最不利荷载工况下修补界面的剪应力特征,其参数与直剪试验中老化60 h复合试件的试验参数一致.提取并绘制修补界面的竖向剪应力云图及剪应力随深度变化的趋势图,如图9和图10所示.从图中可以看出,修补界面的竖向剪应力沿着上面层深度方向不断增大,随着上面层深度的增加,竖向剪应力的增长速率加快,修补界面两侧材料受到的竖向剪应力差逐渐增大,竖向剪应力的最大值出现在修补界面底部.

(a) 面层结构

由试验结果可知,老化60 h复合试件的界面平均抗剪强度为0.146 MPa.对比图10中给出的数值模拟结果可以看出,当深度在2.4 cm附近,原路面一侧的剪应力就达到了该抗剪强度值,即界面会发生剪切破坏.此外,从云图中的剪应力分布情况可以推断,界面的剪切破坏首先发生在修补界面的底部,逐渐向上扩展,这与图1中描述的现场观测结果也是一致的.

图10 界面两侧材料竖向剪应力随深度的变化曲线

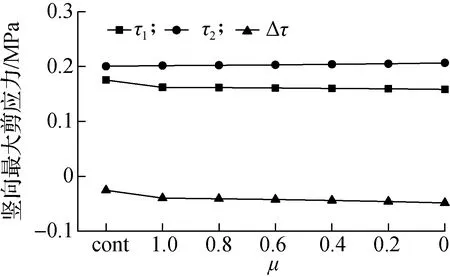

3.3.2 黏结状态对修补界面剪应力的影响

以E1=800 MPa、E2=2 000 MPa、模量差ΔE=-1 200 MPa、μ=1的条件为例,讨论界面黏结状态对修补界面受力的影响.完全连续和不同摩擦系数下界面竖向剪应力峰值如图11所示.从图中可以看出:①无论是采取完全连续模型还是摩擦接触模型,原路面侧的剪应力峰值均大于修补材料侧.②完全连续模型表示界面完全接触,更适合用于模拟坑槽刚修补完成后界面黏结牢固的状态,此时剪应力峰值相对较大;摩擦接触模型表示界面处于半连续半滑动状态,更适合于模拟修补后坑槽随着服役时间的增加,在荷载作用下界面黏结逐渐减弱的过程.③随着界面摩擦系数从1递减为0,即界面黏结状态从紧密接触到光滑接触变化时,界面两侧的剪应力峰值变化较小,可以推断在界面黏结减弱的过程中,摩擦系数的改变对界面两侧剪应力差的影响很小,可以忽略.

图11 ΔE=-1 200 MPa时界面的力学响应

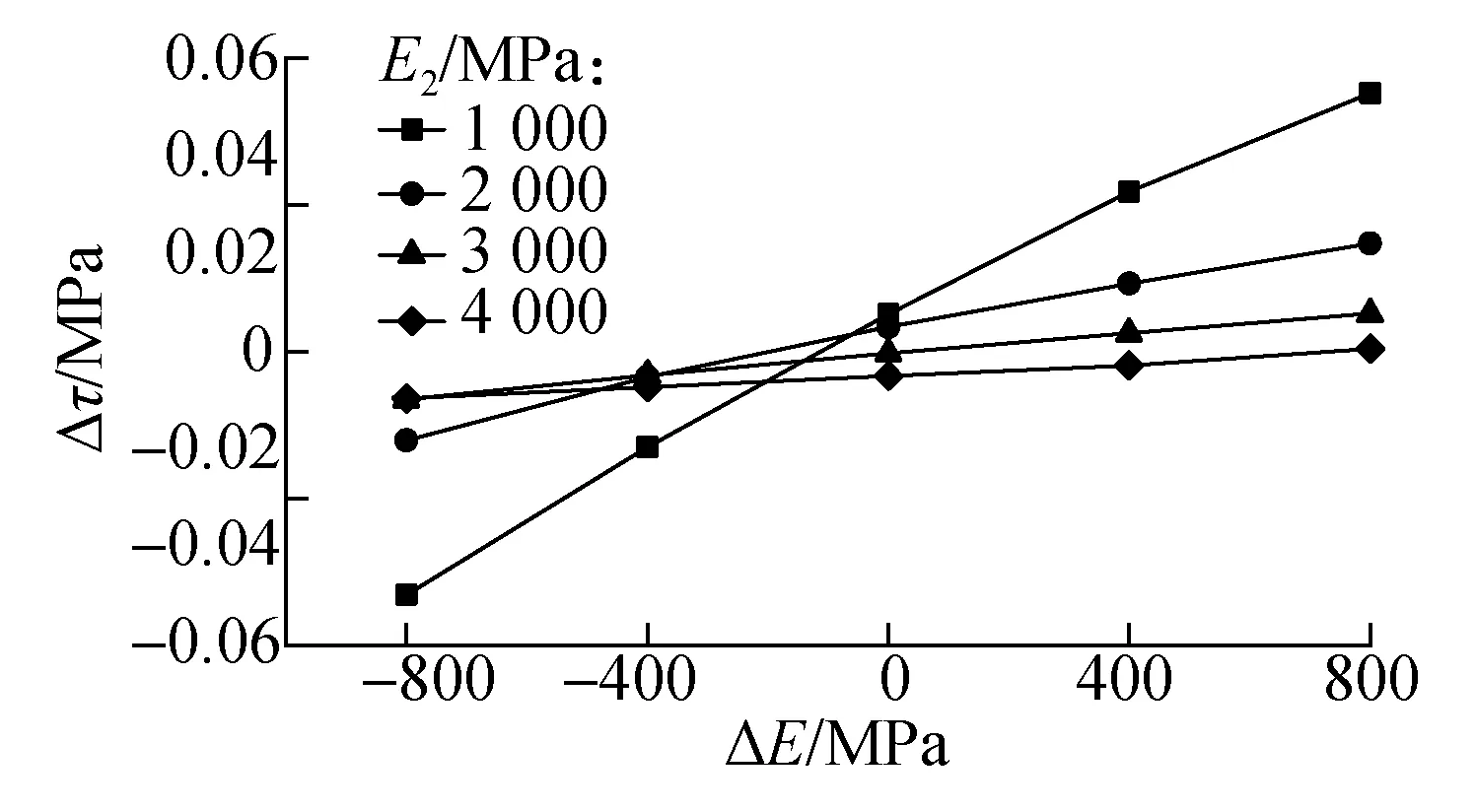

3.3.3 材料初始模量对修补界面剪应力的影响

沥青路面材料种类众多,一些特种沥青如高模量沥青、环氧沥青等,拌和而成的混凝土相比传统石油沥青,模量差异显著.为探究不同路面材料模量对分析结果的影响,本节选取了不同原路面材料的初始模量,设置了4个对比组,E2初始模量分别为1 000、2 000、3 000、4 000 MPa.在进行每个对比组的有限元分析时,保持E1不变,改变E2的模量,使ΔE分别为-800、-400、0、400、和800 MPa,具体取值见表5中坑槽修补层在条件2下的模量取值.

图12为不同原路面材料初始模量下Δτ随ΔE的变化曲线,从图中可看出:①ΔE越大,Δτ越大,且原路面材料的初始模量越小,模量差对修补界面的受剪状态影响越大,当E2取1 000 MPa时,Δτ的变化趋势最明显,此时模量差对界面受剪状态的影响最大.②随着E2的增大,模量差对界面受剪状态的影响越来越小,当E2取4 000 MPa时,影响最不显著.③ΔE为0时,Δτ约为0,可见当修补材料和原路面材料的模量相近时,界面两侧材料的受力也相近.

图12 不同原路面材料初始模量下界面的力学响应

综上,在进行沥青路面坑槽修补或局部翻修时,应尽可能使修补材料与原路面材料受力相近,保证界面的整体剪应力峰值较小,避免修补界面一侧材料剪应力过大而造成的界面失效破坏.原路面材料的模量会随着老化程度的增加而逐渐增大,修补界面的抗剪性能会随着服役时间的增加而逐渐降低,若车轮荷载作用在界面处原路面材料一侧,此时老沥青混凝土的受力情况更不利.因此,维修时需选择与原路面材料模量相近或稍大的修补材料,以降低原路面材料侧的应力,增大修补材料侧的应力,避免修补后坑槽的二次破坏发生于界面处老沥青混凝土的一侧,防止坑槽面积的外扩,有利于获得更好的修补效果.

4 结论

1) 复合结构界面的平均抗剪强度随新老沥青混合料的模量差的增大而降低,当界面黏结良好时,复合结构更容易从老沥青混合料内部发生破坏.

2) 修补界面的竖向剪应力沿着上面层深度方向不断增大,界面的剪切破坏首先发生在修补界面的底部,进而逐渐向上扩展.

3) 在界面黏结减弱的过程中,摩擦系数的改变对界面两侧剪应力差的影响很小,可以忽略.

4) 原路面材料的初始模量越小,模量差对修补界面的受剪状态影响越大,界面两侧材料剪应力差随模量差的增大而增大,当原路面为高模量材料时,则影响不显著.

5) 为避免修补后坑槽的二次破坏出现于老沥青混凝土一侧,在进行沥青路面坑槽修补时,应尽可能选择与原路面材料模量相近或稍大的修补材料,使界面两侧材料受力相近,以获得更好的整体修补效果,延长修补后坑槽的使用寿命.