某场馆大跨空间钢桁架连廊施工过程模拟分析

2022-06-19邓星河焦伟丰黄跃林吴振明刘为龙王峰

邓星河 焦伟丰 黄跃林 吴振明 刘为龙 王峰

摘要:大跨空间钢结构施工过程中,结构受力复杂,不确定因素多,施工方案的合理性和施工过程的安全性十分重要。文章采用MIDAS Gen对嘉兴市文化艺术中心大跨钢桁架连廊进行了施工全过程模拟,分析了各施工阶段桁架的位移与应力状态,并依据数值模拟结果设置了相应的监测方案,以确保施工过程的安全。通过对数值模拟结果和实测数据的对比分析,验证了施工方案的可行性和准确性。

[作者简介]邓星河(1980—),男,本科,高级工程师,国家一级注册建造师,主要从事建筑施工工作。

空间钢结构由于其外形可塑性强,跨越能力卓越,多用于体育场馆、文化艺术中心、展馆等空间需求较高的城市建设项目,且随着建筑使用要求、功能的提高以及建筑外形的多元化,钢结构形式更趋于复杂化,对结构施工方案制定、施工控制以及运营状态的评估都提出极大挑战。尤其在施工阶段,由于结构规模较大、设计复杂,易造成施工難度大,迫使施工中常需借助辅助支撑手段进行分阶段施工,而此时结构尚未形成完整的受力体系,导致施工过程易出现安全隐患。因此,对复杂空间结构进行施工全过程模拟尤为重要,根据模拟结果对施工方案和监测方案的合理性与准确性进行评估是十分必要的,直接影响整个施工过程的安全性[1-7]。

1 工程概况

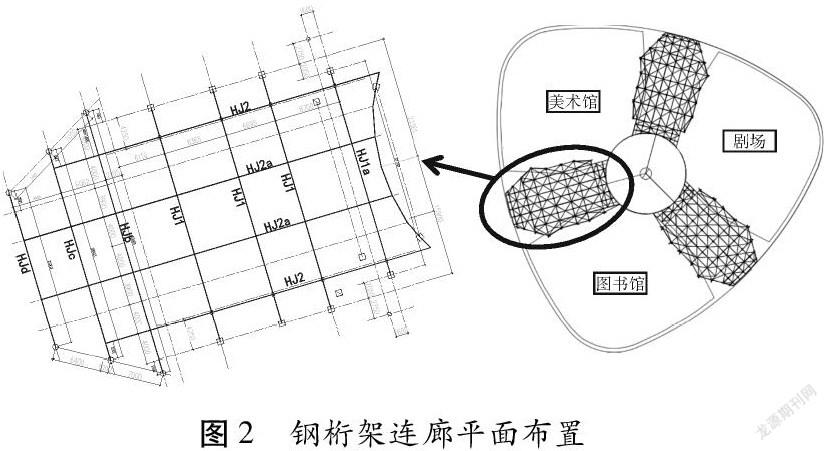

嘉兴市文化艺术中心地上共有3栋钢框架主塔楼(美术馆、剧场、图书馆),形似三叶草,如图1所示。每栋钢框架塔楼均为5层(夹层1层),结构高度28.6 m,建筑高度37.8 m,彼此通过大跨钢桁架结构形式的连廊实现连通,每座连廊共布置纵横11榀桁架,桁架最大跨度为36.3 m,高度5.35 m,采用焊接H形钢截面,最大截面尺寸为H700×300×20×40,单榀重约32.5 t,材质为Q345GJB,钢桁架连廊平面布置如图2所示。

2 空间钢桁架连廊施工方案

由于工程中3个钢桁架连廊所采用的施工方案一致,此小节以其中一个钢桁架连廊(美术馆与剧场间)为例展开描述。因钢桁架连廊跨度大、杆件尺寸大、高空焊接施工,故采用工厂预拼、现场高空散装的方式进行安装,并在安装前搭设临时辅助支撑,整体结构成型后的安全卸载也是本工程的重难点。因此,施工方案由拼装施工方案和卸载施工方案2部分组成,具体的施工顺序为:安装下弦平面—安装竖腹杆、上弦、斜腹杆—安装纵向联系桁架、次梁—拆除临时支撑—楼板浇筑。

2.1 拼装施工方案

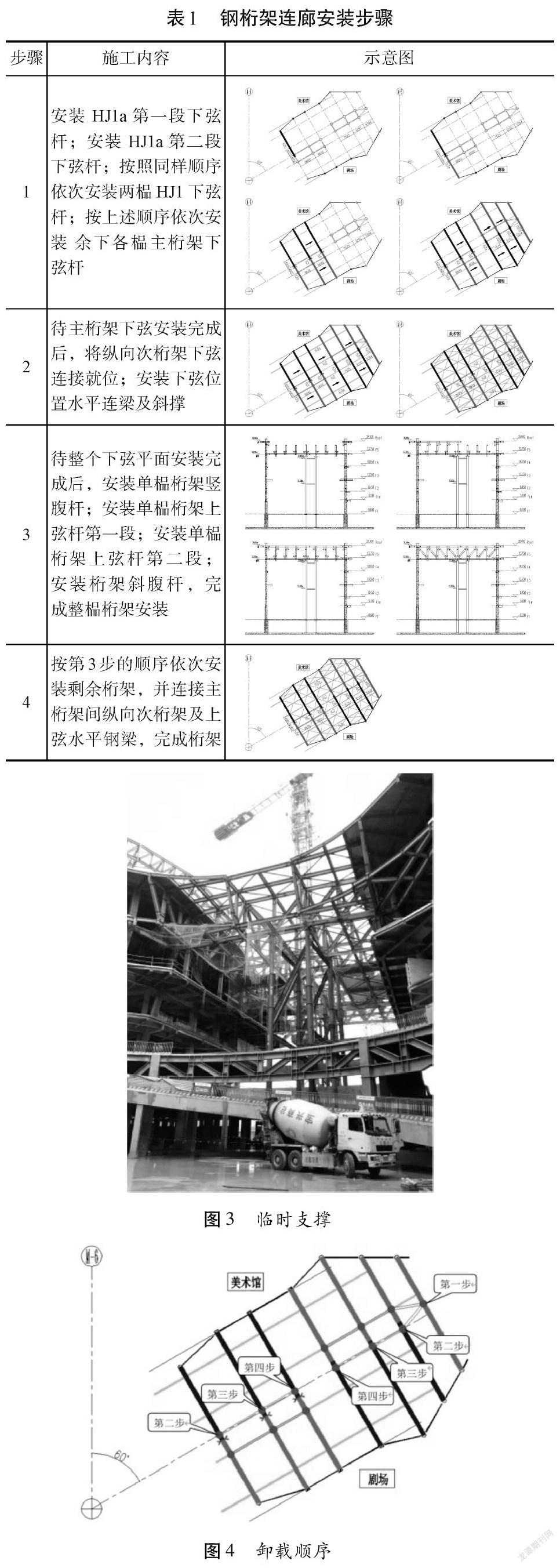

大跨钢桁架连廊结构的安装进程细分步骤如表1所示。

2.2 卸载施工方案

为了最大程度地保障安装时结构的安全性,整个安装过程借助临时支撑(图3),在结构安装完成后须对其进行拆除,此步一般称之为卸载阶段。本工程大跨钢桁架连廊结构的卸载顺序如图4所示,先拆除最外侧支撑,后从外向内对称拆除内侧3排支撑,共分4步。

3 施工过程模拟

3.1 模型介绍

采用有限元分析软件MIDAS对钢桁架连廊进行施工全过程模拟,以美术馆与图书馆之间的钢桁架连廊为例,进行建模分析。连廊中的桁架杆件、次梁以及主结构的立柱均用梁单元模拟,彼此连接节点为刚接;组合楼板用板单元进行模拟,与结构构件刚接以模拟刚性楼板;连廊与主体结构立柱相连,模型取至下层柱底,忽略主塔楼与立柱的相互作用,立柱底部设为固结,接近实际工况。通过在临时支撑布置点增加或消除约束条件以模拟临时支撑拆除前后的不同工况。施工过程中无其他额外荷载作用,故荷载仅考虑结构自重,并乘以1.4的安全系数。

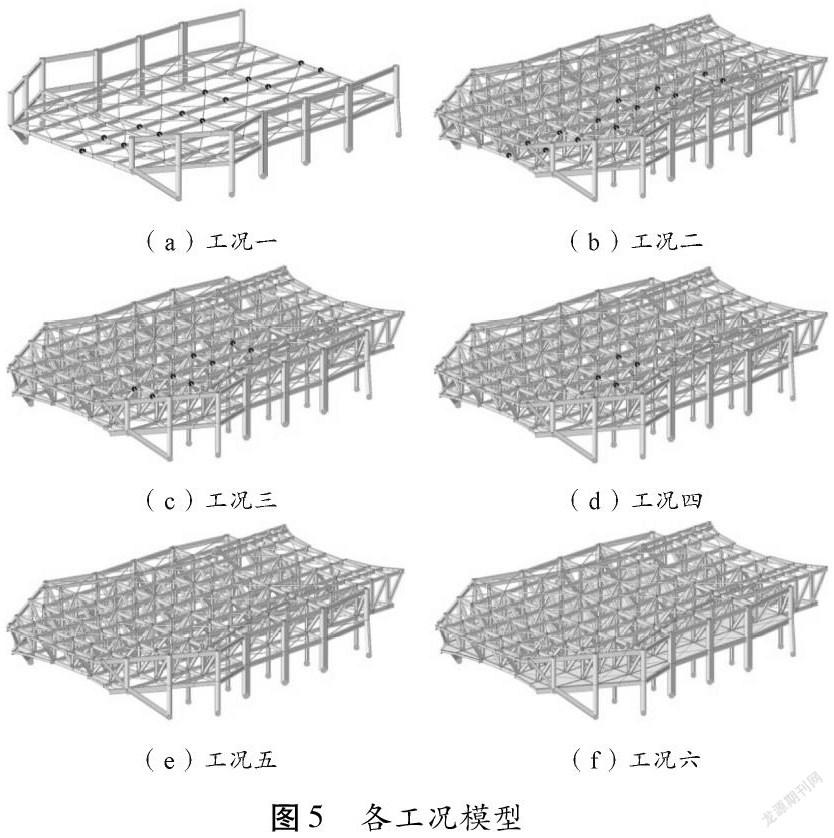

根据钢桁架连廊的施工方案,可分为6个工况进行施工模拟:

(1)工况一:钢桁架下弦全部拼装完毕(拼装施工方案第一步)。

(2)工况二:钢桁架结构全部拼装完毕(拼装施工完成)。

(3)工况三:拆除支撑阶段一完毕(卸载施工方案第一、二步)。

(4)工况四:拆除支撑阶段二完毕(卸载施工方案第三步)。

(5)工况五:拆除支撑阶段三完毕(卸载施工完成)。

(6)工况六:组合楼板浇筑完毕(钢桁架连廊施工完成)。

工况1~工况6的有限元模型如图5所示。

3.2 模拟结果

各种工况下模拟得到的竖向位移如图6所示。图中结果显示,工况一的最大竖向位移为18.77 mm;当所有构件拼装完成后(工况二),最大竖向位移增大至18.85 mm,且与工况一发生在同一榀桁架的下弦。因有支撑作用,竖向位移最大的桁架挠度容许值L/400[8]为45.38 mm,此外,拼装施工完成后,结构在自重荷载作用下的最大拉应力为54.19 MPa,最大压应力为56.00 MPa,远小于所用钢材的设计值295 MPa,表明了拼装施工方案的可行性和安全性。

工况三~工况六的最大竖向位移分别为18.87 mm、18.90 mm、19.52 mm和21.56 mm,均小于最大位移所在位置的单榀桁架挠度容许值,位移的不断增大符合实际施工工况。工况三~工况六的最大拉应力依次为59.46 MPa、54.47 MPa、55.93 MPa和66.25 MPa,最大压应力依次为60.05 MPa、47.71 MPa、54.44 MPa和62.17 MPa,均远小于钢材设计强度。模拟结果表明卸载施工方案安全可靠,楼板浇筑完成后结构在位移和承载力方面留有很大富余,为后续施工提供了安全保障。

4 实测应力值对比

4.1 结构应力监测方案

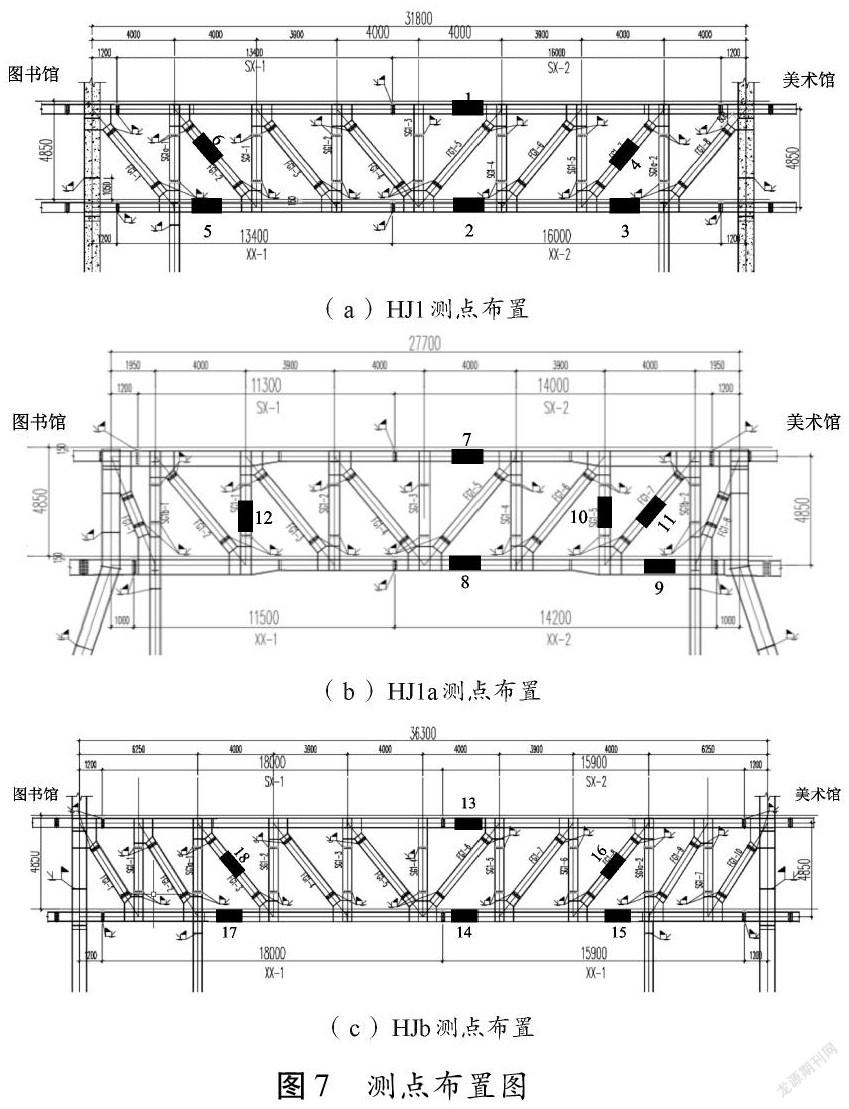

工程中钢桁架连廊因跨度大、结构复杂、高空施工难度大等特点,在整个安装与卸载过程中存在较多不确定因素,易出现安全隐患。因此,以施工全过程的有限元模拟结果为依据,对钢连廊横向主桁架HJ1、HJ1a和HJb中关键杆件的应力进行监测,测点布置如图7所示,共计18个测点。

应力监测借助于表面型振弦式应变传感器。在构件拼装前,通过两端点焊的方式将传感器固定在构件表面测点处,基于便携式采集设备,记录频率初值,作为起始零应力状态。后续工况应力监测,同样采用便携式采集设备,并根据各工况记录的频率值,利用传感器系数进行应力换算,传感器系数由出厂时厂家标定给出。表面型振弦式应变传感器和便携式采集设备如图8所示。

4.2 拼装阶段应力对比

在工况一和工况二条件下,数值模拟与监测得到的各测点应力值对比如图9所示,图中各测点应力的模拟值与实测值吻合较好,变化趋势基本一致,表明所建立的有限元模型可准确地模拟钢桁架安装过程。此外,图中结果显示,两种工况下测点应力的模拟值最大为32.8 MPa,远小于钢构件的设计强度295 MPa,表明钢桁架连廊所采用的施工安装方法安全合理;工况一施工完毕,各测点中最大应力实测值为23.01 MPa,占钢材设计强度的7.8 %;工况二施工完毕,最大应力实测值为22.17 MPa,占钢材设计强度的7.5 %,表明结构关键杆件在两个施工阶段均在弹性阶段,且在结构自重作用下应力占比很小,结构安全可靠。

4.3 卸载和楼板浇筑阶段应力对比

工况三~工况六,各测点应力的模拟与实测结果对比如图10所示,其中仅在卸载阶段,个别测点的应力模拟值与实测值相差较大(工况五),但整体吻合较好,表明所建立的有限元模型可以很好地模拟临时支撑的卸载过程和楼板浇筑完毕后的结构状态。此外,图中结果显示,四种工况下测点应力的模拟值最大为31.1 MPa,远小于钢构件的设计强度295 MPa,表明钢桁架连廊所采用的支撑卸载方法安全可靠;最大实测应力值为-51.18 MPa,出现在支撑拆除完毕后(工况五),当继续施工至工况六完毕,该测点实测应力值为18.87 MPa,虽然应力变化量为70.05 MPa,但该构件仍处在弹性阶段;当施工结束后(工况六),各测点最大实测应力为-32.71 MPa,占钢材设计强度的11.1 %,表明结构在自重荷载作用下安全可靠,且为后续施工和使用留有充足冗余度。

5 结论

(1)对于大跨度复杂钢桁架连廊结构的施工方案而言,通过有限元软件MIDAS模拟其施工全过程是可行的。在施工各阶段,关键杆件应力的模拟值与實测值吻合良好,表明了施工方案的准确性和合理性,并为同类复杂的空间大跨度结构工程的施工提供了重要的数据参考。

(2)部分测点应力的模拟值与监测值存在略大的偏差,可能是有限元模型仅对钢桁架连廊进行了建模,未考虑相连主塔楼的约束作用所导致。从另一方面说明,大跨度钢结构工程的施工全过程应在数值模拟基础上辅以监控措施,及时对可能发生的隐患进行纠偏或处理,保障施工安全。

参考文献

[1] 崔万铖. 某音乐厅屋盖巨型钢桁架结构施工模拟与监测[D]. 哈尔滨:哈尔滨工业大学, 2017.

[2] 范优铭, 夏群. 宜兴大剧院大跨度空间桁架钢结构施工过程模拟研究[J]. 施工技术, 2018, 47(17): 106-109+118.

[3] 孙学根, 牛忠荣, 方继, 等. 安徽霍邱体育馆钢结构屋盖累积滑移施工法与监测[J]. 工业建筑, 2017, 47(6): 125-130.

[4] 苏杭, 王静峰, 曹晗, 等. 大跨度非对称空间异形曲面钢桁架结构施工新技术与智慧云监测研究[J]. 结构工程师, 2021(2): 213-221.

[5] 张亮泉, 张树岗, 郭峦川, 等. 哈尔滨大剧院钢结构屋盖卸载模拟及应力监测[J]. 地震工程与工程振动, 2014, 34(3): 174-182.

[6] 孙玉辉. 大跨度钢屋盖施工全过程数值模拟与施工监控[D]. 武汉:武汉理工大学, 2015.

[7] 张煊铭. 大跨钢结构卸载期间的受力分析与安全监测[D]. 包头:内蒙古科技大学, 2014.

[8] 钢结构设计标准: GB 50017-2017[S].北京:中国建筑工业出版社, 2017.