预浸-氰化浸出回收湿法炼锌渣中的银和金

2022-06-18张济文张伟晓闾娟沙杜成刚

张济文,张伟晓,闾娟沙,杜成刚

(灵宝灵金科技有限公司,河南 灵宝,472500)

当前世界锌产量中用湿法冶炼占85%以上,每生产l t 电解锌要产出1.0~1.05 t 炼锌渣,全国每年产生几百万吨酸性锌浸出渣,并且逐年增长的速度较快,如果这些锌浸出渣得不到有效的处理,不仅造成很大的资源浪费,而且环境还会受到严重的污染[1-3]。在湿法炼锌过程中,锌精矿中的银几乎全部富集于酸浸渣中。中国湿法炼锌工厂产出的酸浸渣中含银量约100~600 g/t,同时还含锌约20%和少量其它有价元素[4-5]。其中,银存在形态复杂,回收困难。随着银用量的不断增长和资源的日益匮乏,银的价格日益攀升,从含银的湿法炼锌高酸浸出渣中回收银意义重大[6]。

从高酸浸出渣中回收银的方法有浮选[7-9]、碱熔法、硫脲法、氯盐法、酸化焙烧-氯盐浸出等[10-16]。生产实践中银的回收率大多低于60%,同时存在碱耗大、成本高、能耗大、污染环境等问题。为了解决从锌浸出渣中回收银的有关工艺问题,本研究提出了采用预浸-氰化浸出工艺,从高酸浸出渣中回收银、金。

1 实验部分

1.1 浸出渣多元素分析

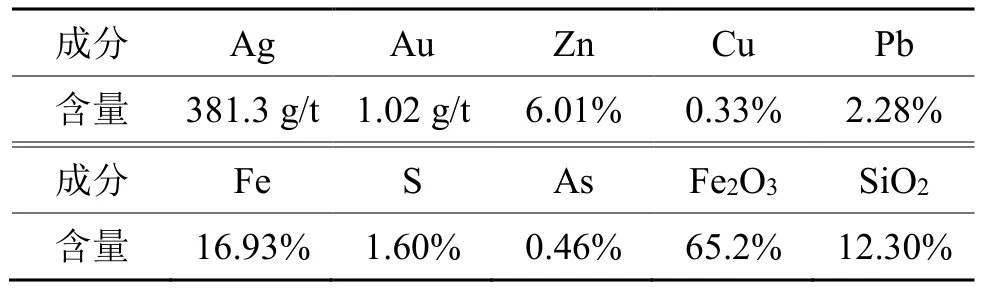

对浸出渣加水后搅拌,测定溶液pH 值(测得pH=3.2)。化学多元素分析结果如表1,其中含银381.28 g/t,金1.02 g/t,具有一定的回收价值。

表1 锌浸出渣多元素分析结果Tab. 1 The multi-element analysis results of zinc hydrometallurgy residue

1.2 粒度分析

取1000 g 锌浸出渣进行粒度分析,并根据粒度分析结果化验不同粒度范围内银的含量,图1 为粒度分析及其银相对分布率图。由图1 可知,浸出渣粒度细,其-200 目含量为96.06%,银嵌布粒度极细,67.07%的银存在于-0.043 mm 的粒级中。

图1 粒度分析及其银含量相对分布结果Fig. 1 The results of particle size analysis and the relative distribution of silver content

1.3 实验步骤

1.3.1 工艺流程

为系统研究锌浸出渣中银的回收工艺,先后进行了浮选、硫脲浸出、直接氰化浸出等试验,这些方法浸出效果不佳。最终确定采用预浸-溶液硫化沉淀-预浸渣氰化浸出-浸出液锌粉置换工艺,流程如图2 所示。

图2 实验流程Fig. 2 The flow chart of the experiment

1.3.2 预浸

实验中使用药剂均为分析纯,药剂A 为一种碱性化工制剂。取一定量的锌浸出渣,按一定的液固比加入水和预浸剂,在设定温度下搅拌预浸。用含预浸剂的溶液洗涤液洗预浸渣两遍,再用清水洗涤两遍后烘干得到预浸后渣。称重,计算渣率。

1.3.3 氰化浸出

预浸后渣氰化浸出液固比为2:1。用石灰调浆至pH=10.5,加30%氰化钠溶液(控制氰根浓度为3 g/L)常温浸出30 h,浸出结束后过滤、洗涤、烘干,测定其中的金、银品位,计算浸出率。

2 结果与讨论

2.1 预浸剂的选择

湿法冶炼锌渣中的银在锌冶炼过程中,由于焙烧、酸浸过程中产生的铁酸盐(主要是铁酸锌)、硅酸盐均会对银形成包裹,因此锌渣中的银勘布粒度极细,给进一步回收银带来一定的难度[17],影响银的回收率。采用预浸方式打破包裹,是提高后续银、金浸出率的重要措施。

常见的预浸剂有酸类、氨类、碱类,为尽可能地将该锌浸出渣中的有用金属回收,进行了酸浸、氨浸、药剂A 等预浸实验对比。酸浸时,硫酸初始浓度为30%,浸出温度50℃,液固比3:1,浸出时间5 h;氨浸时,起始氨浓度为10%、常温浸出时间24 h,液固比3:1;药剂A 浸出时,药剂A 浓度300 g/L,浸出温度50℃,浸出时间3 h,液固比为3:1。预浸结束后,过滤、洗涤、烘干,然后按1.3.3的操作进行氰化浸出。不同种类预浸剂对比结果如表2 所列。从表2 可以看出,使用氨作预浸剂,其浸出效果最差,对银几乎没有浸出作用,浸出率仅为3.7%。将酸预浸和药剂A 对比可以看出,采用酸预浸可以有效提高金浸出率,但银浸出效果明显低于药剂A。湿法冶炼锌渣显酸性,利用氨预浸不会减少其预浸渣质量,而通过酸浸、药剂A 预浸后,其渣率分别为25.5%、62.2%,说明酸预浸可以有效破坏硅酸盐、铁酸锌的包裹体,使其溶解并充分暴露银。但由于酸度过高,防腐问题难以解决,同时不可避免的使SiO2溶出,形成难以过滤、沉淀的胶体,很难用于实际生产中。从原料多元素分析结果看,金的回收价值低于银,综合考虑,采用金、银浸出率可分别80.5%、94.0%的药剂A 作为预浸剂,进行预浸条件优化实验。

表2 不同预浸剂试验结果Tab. 2 Test results of different pre-leaching regnants

2.2 预浸条件实验

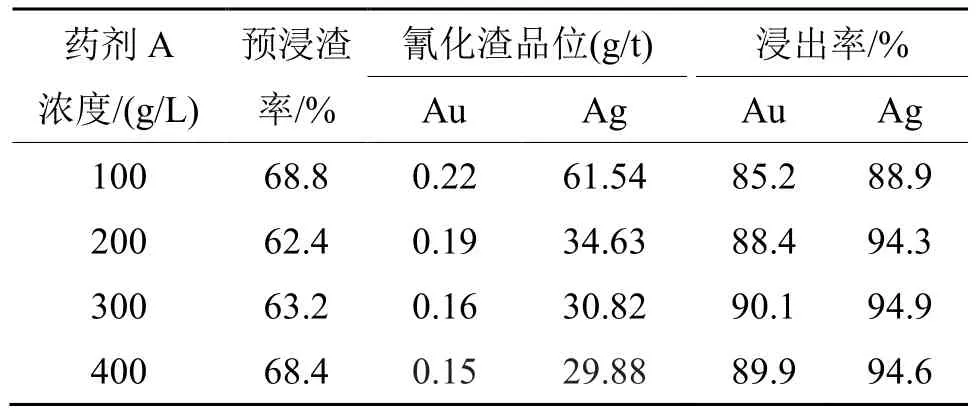

2.2.1 预浸剂浓度

为使金、银达到最佳的浸出效果,并节约药剂成本,进行药剂A 浓度实验。预浸过程控制浸出液固比3:1,浸出温度50℃,浸出时间3 h,预浸后渣采用1.3.3 方案进行氰化浸出,结果列于表3。表3数据表明,金、银浸出率随药剂A 浓度的增加呈先增加后缓慢下降的趋势。当药剂A 浓度从100 g/L增加至200 g/L 时,金、银浸出率分别由85.2%、88.9%迅速增加到88.4%、94.3%,继续增加药剂A用量,浸出率不再明显增长。考虑到药剂成本等问题,综合选择药剂A 最佳用量为200 g/L。

表3 药剂浓度试验结果Tab. 3 Pharmaceutical concentration test results

2.2.2 预浸液固比

设定预浸时间为3 h,浸出温度50℃,药剂A浓度为200 g/L,改变预浸液固比,进行预浸-氰化浸出,结果如表4 所列。表4 中在3 种液固比条件下渣率分别为80.0%、66.0%、62.4%。随着液固比的增加,铁酸锌以及硅酸盐等对银的包裹程度减少,银的浸出效果不断改善。但当液固比由2:1 增加到3:1 时,浸出率增长不再明显,可以确定当液固比为2:1 时,药剂A 对盐类包裹的破坏程度已经达到最大值。综合考虑,预浸液固比最佳值为2:1。

表4 液固比试验结果Tab. 4 The result of the liquid-solid ratio test

2.2.3 预浸温度

预浸液固比2:1,药剂A 浓度200 g/L,浸出时间3 h,改变预浸温度进行预浸-氰化浸出,结果如表5 所列。浸出温度的变化对银浸出效果的影响不大;但当浸出温度由室温25℃上升至50℃时,金浸出率由85.6%增加至90.2%,预浸渣率由70.00%降低到66.80%。浸出温度在一定范围内升高可以增加药剂浓度的活性,选择预浸温度为50℃。

表5 浸出温度试验结果Tab. 5 The results of the leaching temperature test

2.2.4 预浸时间

预浸液固比2:1,药剂A 浓度200 g/L,浸出温度50℃,改变预浸时间进行预浸-氰化浸出,结果如表6 所列。预浸时间3 h 时,金、银浸出率最高。

表6 浸出时间试验结果Tab. 6 The results of the leaching time test

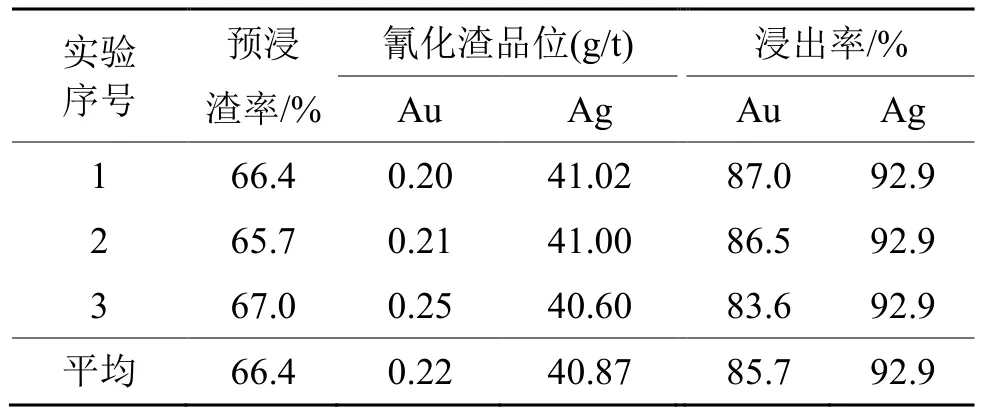

2.3 综合条件实验结果

根据预浸实验获取的最佳条件,在液固比2:1,药剂A 药剂浓度为200 g/L,50℃浸出3 h 进行预浸;预浸渣后续进行氰化浸出,进行3 次实验,结果列于表7。多批次实验结果得到的金、银平均回收率分别为85.7%、92.9%。

表7 综合条件实验结果Tab. 7 The result of the comprehensive condition experiment

3 结论

1) 湿法冶炼锌渣中的银在冶炼过程中被包裹,对比实验结果表明,相较硫酸预浸和氨预浸,药剂A 预浸后银、金都具有较高的浸出回收率。

2) 最佳预浸条件为浸出液固比2:1,药剂A 浓度200 g/L、50℃浸出3 h。多批次综合实验表明预浸渣率为66%,金、银的氰化浸率分别为85.7%、92.9%,相较直接处理25.5%、2.9%的浸出率,金、银的回收率大幅提高。