超高模板支架稳定性和承载力施工应用监测分析

2022-06-18张恒,郭艳

张 恒,郭 艳

(1.陕西建工第二建设集团有限公司,陕西 宝鸡 721000;2.陕西交通职业技术学院建筑与测绘工程学院,陕西 西安 710018)

0 引言

近年来随着我国经济实力的不断增强,不管是市政建设项目还是房地产行业都快速发展,使得建设行业对施工人员需求量大大增加。由于部分施工人员对高大模板支架的认知不够,不重视临时支撑体系安全性和整体稳定性的计算,只进行单杆承载力计算,满足后便认为模板支架体系安全;更有从业者仅根据自己的施工经验,而不经过任何承载力稳定性计算就制订模板支架搭设方案并施工,从而导致建筑施工期间的工程事故居高不下,特别是扣件式高大模板支架在混凝土浇筑过程中发生的事故呈明显上升趋势。

目前,我国扣件式钢管支架结构设计主要采用半理论和半经验的方法,需研究解决的理论和实际问题仍较多,由于模板支架近年来事故频发,其研究工作显得极为重要。不同类型模板支架在结构构造、节点连接、设计计算和安全控制等方面均不相同,其适用的工况条件、杆件布置参数、安装质量、承载能力及各杆件内力分布等均具有随机性和难控性,使模板支架的设计计算难以照搬钢结构的设计、计算和施工规定。近年来,国内外专家学者对模板支架的设计计算提出了一些见解和方法,上海、浙江等地区也颁布了相应的模板支架地方规程,但模板支架安全事故并没有因这些方法和规程的出现而减少,由于缺乏试验验证,且规程中大量借用国外规范,无法为实际工程提供安全、可靠、合理的指导。本文通过现场实测方法为高大模板支架的安全性提供保障。在测量过程中对钢管应变进行监控,可对整个体系稳定性起到预警作用。

1 工程概况

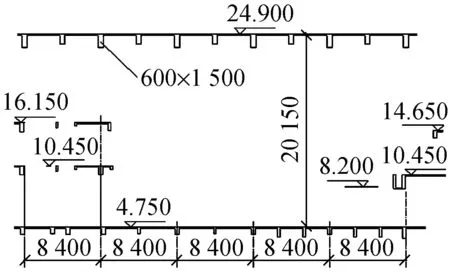

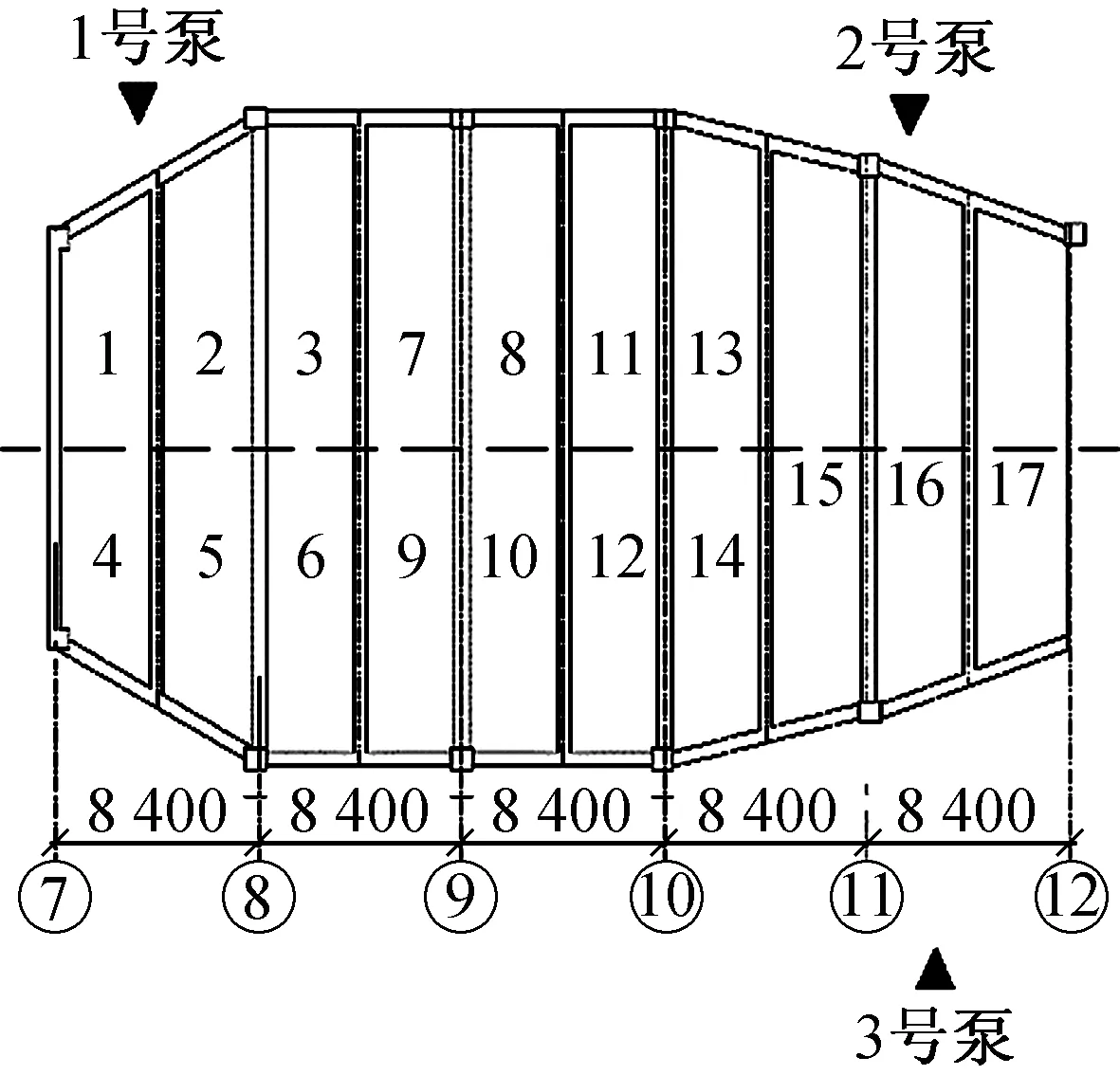

某演艺中心大楼学术交流中心为混凝土结构,包括交响乐大厅、歌舞排练厅、校外门厅和校内门厅4部分,建筑总面积约67 969m2,建筑总高度为99.6m。为顺利完成主体结构施工,分别在4个区域设置不同形式的满堂支撑架进行顶板混凝土浇筑,其中交响乐大厅模板支架高20.15m,为超高模板支架,也是本次模板支架实时监测区域,其结构剖面如图1所示。

图1 交响乐大厅剖面

该工程结构形式复杂,不同部位搭设的模板支架高度不一、形式各异,对其中面积最大、高度最高的交响乐大厅模板支架进行现场监测和预警分析,顶板混凝土浇筑时的临时支撑为扣件式满堂模板支架,钢管尺寸为φ48×2.8。模板支架的最大高度为20.15m,其底部6层步距为1.0m,上层步距为1.5m,立杆纵、横向间距为0.65m。进行模板支架专项方案论证,现场施工时进行实时监测,以观察混凝土浇筑过程中下部模板支架的应力、应变。

2 现场监测布置

2.1 监测区域选择

根据交响乐大厅的现场情况,部分模板支架从中间楼层向上延伸,其实际高度并未达到20.15m,因此在平面上将模板支架分成2个区域(见图2)。区域1的支架由从中间楼层向上延伸的钢管组成,区域2的支架则从底层地面直接延伸至大厅顶部。选定区域2的模板支架作为本次现场监测对象。

图2 模板支架分区

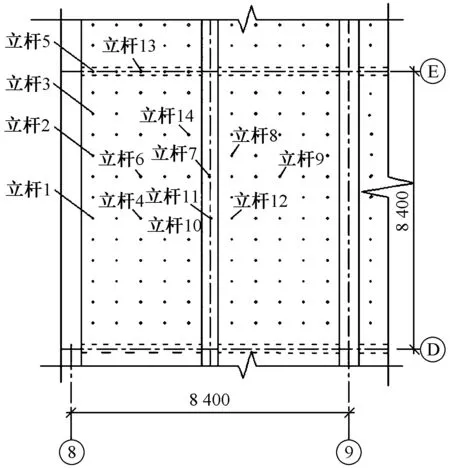

2.2 传感器及应变测点布置

在模板支架中,立杆主要承受竖向压应力,剪刀撑承受拉应力,横杆起拉结作用。故现场监测时应变测点主要布置在立杆和剪刀撑上,选取承受竖向荷载较大部位的立杆安装压力传感器,如图3所示。立杆5搭设于次梁下部,立杆7搭设于预应力梁下部,立杆6搭设于板双向中心处,故在此3处安装压力传感器。将压力传感器安放于立杆5,7靠近地面的底端,安放于立杆6靠近浇筑面的顶端。在安装压力传感器的立杆上加密设置应变监测点,传感器位置不同应变测点设置位置也不同。立杆5,7应在杆件底部进行测点加密,立杆6则在顶部加密。各立杆测点编号为Lij,其中i为杆件编号,j为测点编号,同一立杆自下向上编号为01,02,03,…。

图3 测点所在立杆分布

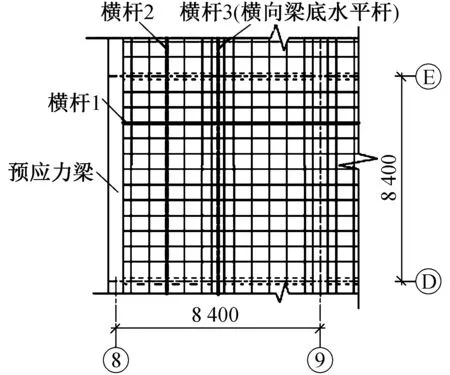

选取荷载较大部位的横杆进行应变监测,如图4所示,横杆1为板跨中下部沿纵轴方向杆件,共2个测点(H1,H4);横杆2为板跨中下部沿横轴方向杆件,共3个测点(H2,H6,H7);横杆3为预应力梁长度方向下部杆件,共3个点测(H3,H5,H8)。

图4 测点所在横杆分布

竖向、水平向剪刀撑应变监测杆件选取如图5,6所示。监测杆件选取后在其上粘贴应变测点,并测量混凝土楼板浇筑前、浇筑过程中及养护过程中模板支架的应力变化。竖向剪刀撑测点编号为Xij,水平向剪刀撑测点编号为Sij,其中i为杆件编号,j为同一杆件上的测点编号,竖向杆件自下向上编号,水平向杆件自靠近较小轴号一侧开始编号。

图5 测点所在竖向剪刀撑分布

图6 测点所在水平向剪刀撑分布

3 数据采集与分析

顶板混凝土浇筑顺序如图7所示,现场共布设3台混凝土泵。对高大模板支架进行全过程监测,即顶板混凝土浇筑前2d开始采样,每10min采样1次;自开始浇筑混凝土顶板起每2min采样1次;混凝土浇筑完成后继续采样,以观察混凝土凝结硬化过程中模板支架受力变化情况,采样时间间隔仍为2min。

图7 顶板混凝土浇筑顺序

3.1 模板支架立杆应力分析

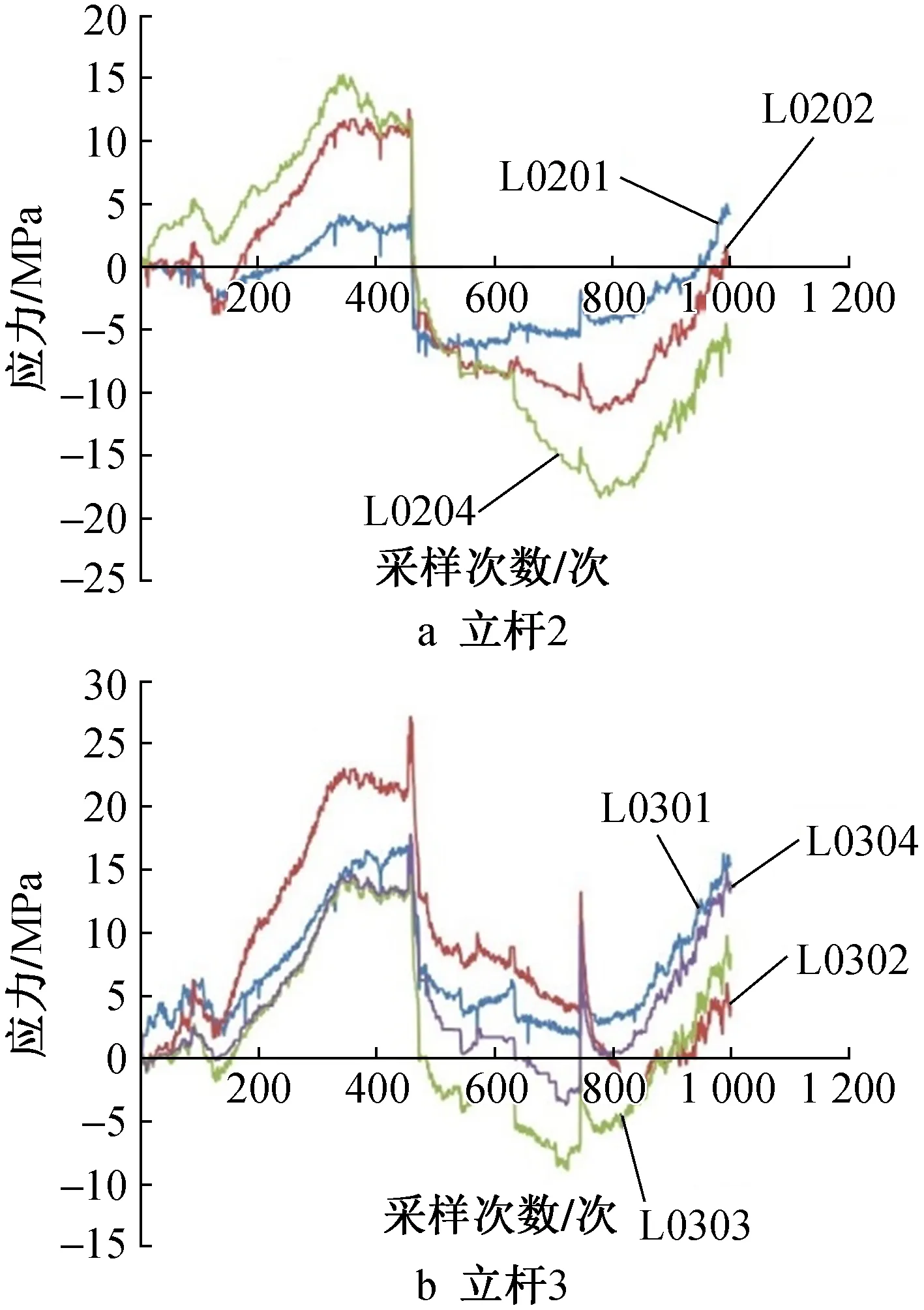

浇筑混凝土时立杆应力曲线如图8所示。

图8 混凝土浇筑时立杆2,3应力曲线

由图8可知,大部分立杆并未直接进入受压状态,而是先受拉,且拉应力沿立杆高度方向自上而下逐渐减小;当浇筑混凝土至该区域上方时立杆迅速进入受压状态,压应力沿立杆高度方向自上而下逐渐减小,即接近混凝土浇筑面的立杆顶部应力较大。

对于各立杆而言,混凝土浇筑过程中立杆上各测点处应力均呈波纹状变化,顶部测点应力波动幅度较大。此次监测的立杆应力变化与高度在10m左右的模板支架有很大区别,故对超高模板支架不能根据经验施工。

3.2 模板支架横杆应力分析

浇筑混凝土时横杆应力曲线如图9所示。由图9可知,整个过程中测试横杆均处于受拉状态,极少数测点出现短暂受压,且压应力非常小,仅1.068MPa。横杆应力呈波纹状递增趋势,同一横杆上各测点的应力值差别较小,说明横杆受力均匀一致。

图9 混凝土浇筑时横杆1,3应力曲线

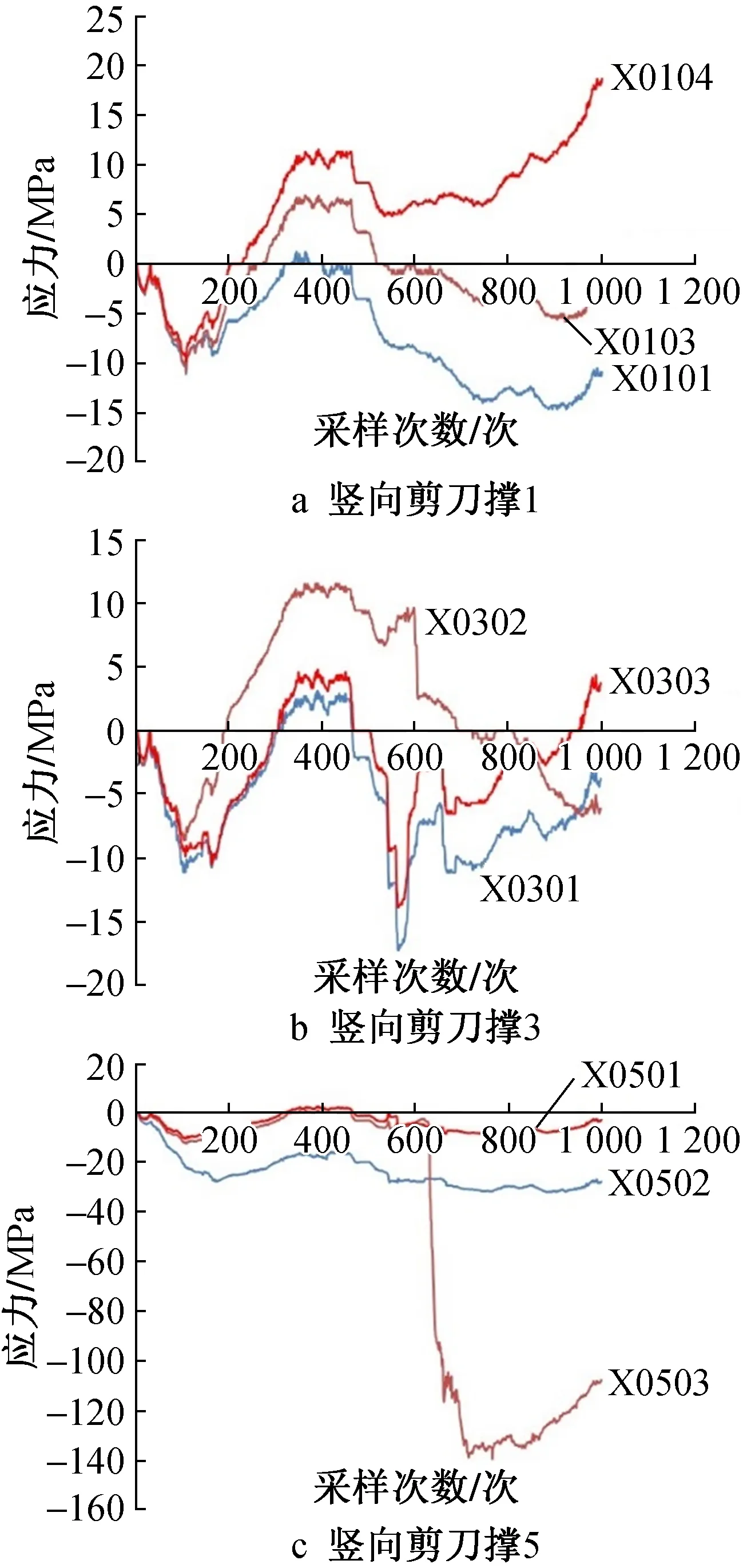

3.3 模板支架竖向剪刀撑应力分析

浇筑混凝土时竖向剪刀撑应力曲线如图10所示。由图10可知,竖向剪刀撑应力波动较大,且开始浇筑时相互扣接交叉的2根钢管呈现1根受拉1根受压状态,但最终均受压。当混凝土浇筑至该区域时,纵向剪刀撑应力突然增大,如监测点X0503的压应力值瞬间增大至134.69MPa,且应力突增现象只出现于竖向剪刀撑单杆上,并未在交叉的2根钢管上同时出现。

图10 混凝土浇筑时竖向剪刀撑1,3,5应力曲线

3.4 模板支架水平向剪刀撑应力分析

浇筑混凝土时水平向剪刀撑应力曲线如图11所示。由图11可知,同一水平向剪刀撑上不同测点的应力差值较大,监测杆件的最大应力差值达到27.72MPa。水平向剪刀撑应力值及波动幅度比同区域竖向剪刀撑及立杆小。

图11 混凝土浇筑时水平向剪刀撑8,10应力曲线

4 结语

通过对施工期超高模板支架的受力监测可知,模板支架内部各类杆件的应力非常不稳定,均呈波纹状变化趋势;不同杆件(立杆、横杆或剪刀撑)的应力分布不均匀,相互差值较大;且同一杆件沿其长度方向上的应力同样相差较大;超高立杆易出现压弯现象,压弯使杆件的承载力下降明显,部分立杆也因压弯出现钢管同一位置一侧受拉而另一侧受压现象;各杆件在混凝土凝结硬化过程中应力变化也不一致,不同杆件应力值可能逐渐增加,也可能随混凝土强度的形成而逐渐减小。