高塔熔融造粒冷却废气净化技术探讨

2022-06-18刘义明杨守明

刘义明,杨守明,余 徽

(1. 四川宏达股份有限公司,四川 德阳 618400;2. 四川大学 化学工程学院,四川 成都 610065)

高塔熔融造粒是我国复合肥生产主流工艺之一,属于熔体型复合肥生产类别,其生产的复合肥产品颗粒内养分分布均匀。该工艺利用尿素熔融液或者硝酸铵熔融液为分散液相,粉状磷酸一铵、硫酸钾、氯化钾等原料均匀混合到液相中形成肥料浆液,浆液通过高塔造粒层喷头喷入高塔内,液滴与塔内空气逆流换热,冷却固化成颗粒状产品[1]。高塔熔融体造粒生产复合肥技术由挪威海德鲁公司20世纪60 年代开发,我国于21 世纪初建设了第一座高塔复合肥生产装置,20多年来,在引进消化国外技术基础上,结合自主创新,我国已经完全掌握高塔复合肥生产技术及装备,造粒塔高度从40~50 m发展到120~130 m,塔内径从8~9 m 发展到19~22 m,单座高塔产能从8 t/d 发展到30 t/d。截至2020年年底,全国大概有320套高塔复合肥生产装置,复合肥产能达到3 000 多万吨,其生产过程中的污染物净化技术亟需同步提高。

1 高塔熔融造粒污染物排放现状

高塔造粒复合肥装置生产过程主要污染源为气体,按照污染物产生位置划分,高塔造粒复合肥生产装置污染物产生点有以下3处。

(1)塔底排放废气。这部分废气为塔底配料、冷却、筛分和包装等岗位由于物理扬尘而产生的含有粉尘的废气。废气中粉尘主要成分是尿素或硝酸铵、硫酸钾、氯化钾、硫酸铵、钙盐惰性物等。对于年产20万t复合肥装置,这部分废气的流量为50 000~80 000 m3/h,ρ(颗粒物)为100~120 mg/m3,温度比环境温度高2~3 ℃,其中含有的气态污染物很少。这部分废气通过布袋除尘器收尘后,废气中的ρ(颗粒物)小于20 mg/m3,达到大气污染物综合排放标准,可直接通过排气筒排放。

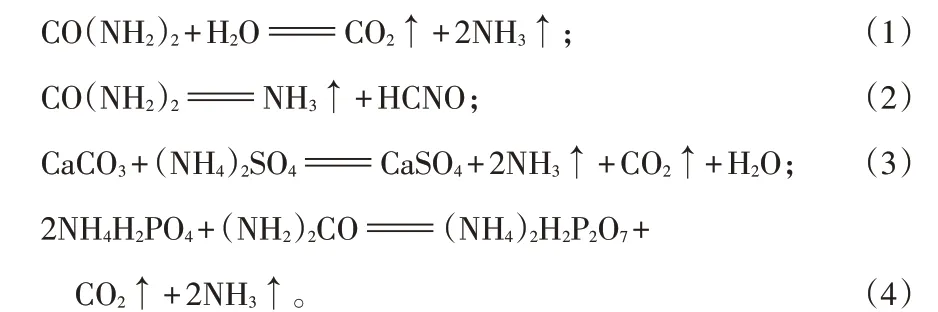

(2)熔融混合废气。这部分废气为造粒塔顶熔融槽和混合槽产生的废气。这部分废气含有尿素熔融分解反应(见式(1)(2))以及与物料混合反应(见式(3)(4))产生的NH3,以及塔顶物料混合过程由于物理扬尘而进入废气中的磷酸一铵、硫酸钾、氯化钾等粉状物料。塔顶物料熔融与混合过程发生的副反应如下:

熔融混合废气温度比环境温度高10 ~ 20 ℃,其中ρ(NH3)为200~600 mg/m3,ρ(颗粒物)为50~100 mg/m3。年产20万t复合肥的高塔装置,塔顶熔融混合废气流量为6 000~7 000 m3/h。这部分废气通过一级布袋除尘器回收粉尘后,再进入洗涤塔进行逆流水洗,净化合格后的废气通过塔顶排气筒达标排放。

(3)造粒冷却废气。造粒塔内冷却风流速一般为0.59~0.62 m/s,出塔造粒冷却废气温度比环境温度高6~9 ℃。年产20万t复合肥的造粒塔内径为19 m,造粒冷却废气工况风量达到600 000 ~ 632 000 m3/h[2],废气中ρ(颗粒物)为35~100 mg/m3,ρ(NH3)为20~50 mg/m3。生产不同配方复合肥时,造粒冷却废气中颗粒物含量不同,主要原因是不同物料混合物在造粒时,成粒效果不同,产品粉化率存在差异。造粒冷却废气由于流量大,排放位置距离地面110 m以上,净化处理困难。以前,我国环保政策没有要求处理这部分废气,企业直接通过塔顶排气口排放。这部分废气虽然颗粒物含量低,但排放进入大气的颗粒污染物总量大,年产20万t复合肥的造粒塔每年排放到大气中的造粒冷却废气中颗粒污染物达到260 t,吨产品排放量达到1.3 kg。现在,国家已经明确规定熔体型复混肥料颗粒物排放绩效值为0.75 kg/t。因此,对熔体复合肥造粒冷却废气进行净化处理已势在必行,造粒冷却废气中颗粒物去除率达到50%,颗粒物排放绩效值即可达标。

2 高塔熔融造粒冷却废气现有净化技术

国内部分地区已经要求对熔体复合肥高塔造粒冷却废气进行净化处理后才能排放,已经投产运行的几种高塔造粒冷却废气净化方法如下。

(1)在造粒塔顶增加填料洗涤塔。逆流洗涤塔顶造粒冷却废气,洗涤后ρ(颗粒物)小于5 mg/m3,能够达到排放标准。但洗涤塔阻力300 Pa 左右,造成塔内冷却通风量降低30%,导致复合肥产量降低30%以上。特别是夏天,由于环境空气的温度和湿度高,洗涤塔阻力导致的冷却风量减小对单塔产量的影响特别明显,大幅增加了产品生产成本。

(2)在造粒塔顶增加空塔洗涤装置。造粒冷却废气与洗涤水逆流接触,气液体积比为0.6~0.8 L/m3,空塔洗涤气速2 m/s,洗涤后废气中ρ(颗粒物)小于30 mg/m3,达到排放标准要求。但由于空塔洗涤装置采取洗涤液雾化成小液滴来吸附溶解尾气中的颗粒物,液滴粒径在0.5~1.0 mm,洗涤后的排放废气中夹带的洗涤液滴从110 m 高度的排放口下落,在高塔复合肥生产装置周边造成“下雨”现象,现场环境恶化严重。同时,大流量循环泵在塔顶运行,也造成电耗上升。

(3)在造粒塔顶安装布袋除尘器。对于年产20 万t 复合肥装置,造粒冷却废气工况流量达到600 000 m3/h,布袋除尘器的过滤面积达到10 000 m2,布袋除尘器过滤阻力达到1 000 Pa以上,需要风机对造粒冷却废气增加动力,设备投资大,安装占地面积大。同时,布袋除尘器不能减少造粒冷却废气中的NH3,由于冷却废气比环境空气的温度和湿度高,废气中过滤下来的尿素等粉尘吸潮严重,夏天装置停车时,如果布袋保温不好,造成布袋表面粉尘吸潮而堵塞滤孔,布袋过滤器失去过滤效能。

3 阵列式降膜除尘技术与高塔熔融造粒冷却废气净化的耦合性分析

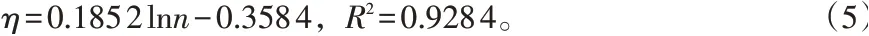

阵列式降膜除尘技术是四川大学开发的交叉流降膜阵列脱除气溶胶颗粒的新技术[3],以工业废水或中水为介质,通过降膜阵列除尘器形成规则排布的除尘柱,对工业尾气中的颗粒物进行物理洗脱。实验条件下[4],除尘柱单元排数n与气相中颗粒物的质量脱除率η满足:

根据(5)式,除尘柱排列数n=103 排时,气相中颗粒物脱除率可达50%。

气相通过除尘柱阵列的压力降满足:

其中,Δp为单元排压降,Pa;u为表观气体流速,m/s。表观气体流速为1.0 m/s 时,103 排除尘柱总的气相阻力约为42.2 Pa。

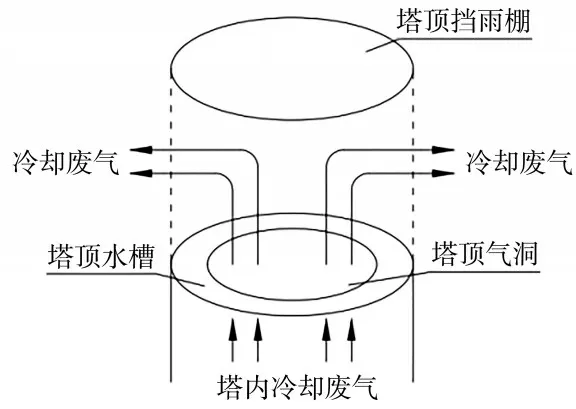

造粒塔顶造粒冷却废气出塔流向如图1 所示。高塔顶混凝土平面层有一个气洞,沿塔壁圆周有圆环状水槽,内径19 m的高塔,环状水槽宽度2.3 m,用于收集飘入塔顶的雨水,塔顶最顶层是挡雨棚。造粒塔内冷却废气从塔顶气洞出来后,向塔壁圆周转向90°,扩散进入大气中。现有高塔增加的造粒冷却废气净化设施安装在塔顶层与塔顶挡雨棚顶之间。

图1 现有造粒塔塔顶废气走向

降膜除尘洗涤系统需要降膜柱阵列布置空间、集水池和循环泵等条件,气体流向和降膜柱阵列相互垂直。在高塔塔顶圆周收集水槽与挡雨棚之间布置洗涤降膜柱阵列,降膜柱由收集槽收集,通过循环泵循环形成降膜柱阵列,塔顶造粒冷却废气垂直降膜柱阵列流过,颗粒物被降膜柱吸附洗涤,造粒冷却废气获得净化,塔顶布置交叉流降膜柱阵列洗涤示意图见图2。

图2 造粒塔增加交叉流降膜柱阵列示意图

对于内径19 m的高塔装置,环状水槽2.3 m宽度上部空间可以排列180单元排降膜柱,满足最低布置103单元排降膜柱要求,降膜柱高度达到3 m,即可保证气体进入降膜柱的速度为1 m/s,满足交叉流降膜柱阵列洗涤气速要求,复合肥造粒塔顶物理条件与气液交叉流洗涤系统所需硬件条件实现了高度匹配。

因此,现有高塔在塔顶增加阵列式降膜除尘洗涤系统硬件条件上完全能够实现,洗涤效率超过50%,达到环保要求,增加气相的阻力小于50 Pa,对生产负荷的减量只有5%。因气速较低,洗涤降膜柱阵列从机制上避免了气液夹带,可有效避免高塔“下雨”现象。

4 结论

我国现有高塔熔融造粒复合肥装置的造粒冷却废气流量大,排放口位置高,增加有效的净化装置困难,四川大学开发的阵列式降膜除尘系统脱除气体中粉尘新技术具有操作条件温和,达到复合肥高塔造粒冷却废气需要的净化效率且形成的气体阻力低,对复合肥造粒塔的产量影响幅度小的显著优点。现有复合肥高塔塔顶造粒冷却废气排放的流向与阵列式降膜除尘净化技术的要求相匹配,塔顶结构条件与该技术要求的基础条件相匹配。

因此,该技术应用于复合肥高塔造粒冷却废气的净化,具有投资省、对生产不利影响小的特点。