基于自动化流程的垃圾焚烧炉控制方法研究

2022-06-17冯轶骁

冯轶骁

(光大环保技术装备(常州)有限公司)

0 引言

随着国民经济的飞速发展,也带来了日益严峻的环境问题,垃圾会对环境造成污染,通过焚烧垃圾进行发电,是一种无害化的处理方式[1-2],国内自主研发的焚烧炉自动燃烧控制系统仅限于对炉排本体的控制,对于垃圾热量的计算是通过发电机组的蒸发量得到的,这就造成了控制的延迟,并且对进料速度、炉排速度、燃烧进风量、垃圾层厚度没有形成有效的闭环控制,导致了焚烧炉自动燃烧控制系统的不稳定[3]。本文针对实际情况,将垃圾热量和垃圾层厚度参数引入计算,摆脱了对发电机组蒸发量的依靠,减少了控制的延迟,增加了焚烧炉自动燃烧控制系统的稳定性,其各项参数均能够达到国际先进水平,适宜进行大规模的推广应用[4-5]。

1 焚烧炉控制系统

焚烧炉自动燃烧控制系统,专门针对垃圾成分复杂性和热量不稳定性的特点,从锅炉余热中得到与垃圾处理量对应的蒸汽量,参与闭环控制,从而实现对焚烧炉的自动燃烧控制[6]。

1.1 控制系统特点

1)垃圾成分复杂,焚烧炉内的热量不稳定,从而导致锅炉负荷不稳定;

2)垃圾焚烧时间长,从垃圾入炉到排尽炉渣耗时至少两小时;

3)炉排料层厚度不均匀,垃圾需要经历三段燃烧工艺,退料及炉排动作不同步会造成偏料、空料情况;

4)燃烧状态无法通过参数直接描述,只能通过炉排片温度、风压以及人工检查等间接手段确定;

5)垃圾焚烧炉的燃烧特性就有延迟性、多变量、参考变量少的特点[7-8]。

1.2 控制系统控制要求

自动燃烧控制系统应当对垃圾焚烧炉进行运行稳定性控制,避免由于外部异常原因导致的焚烧炉停机[9-10]。正是基于此原因,焚烧炉的燃烧控制目标为:

1)燃烧稳定性;

2)蒸汽流量稳定性;

3)焚烧炉内高温稳定性;

4)热灼率满足要求;

5)排放指标满足要求。

1.3 控制系统架构

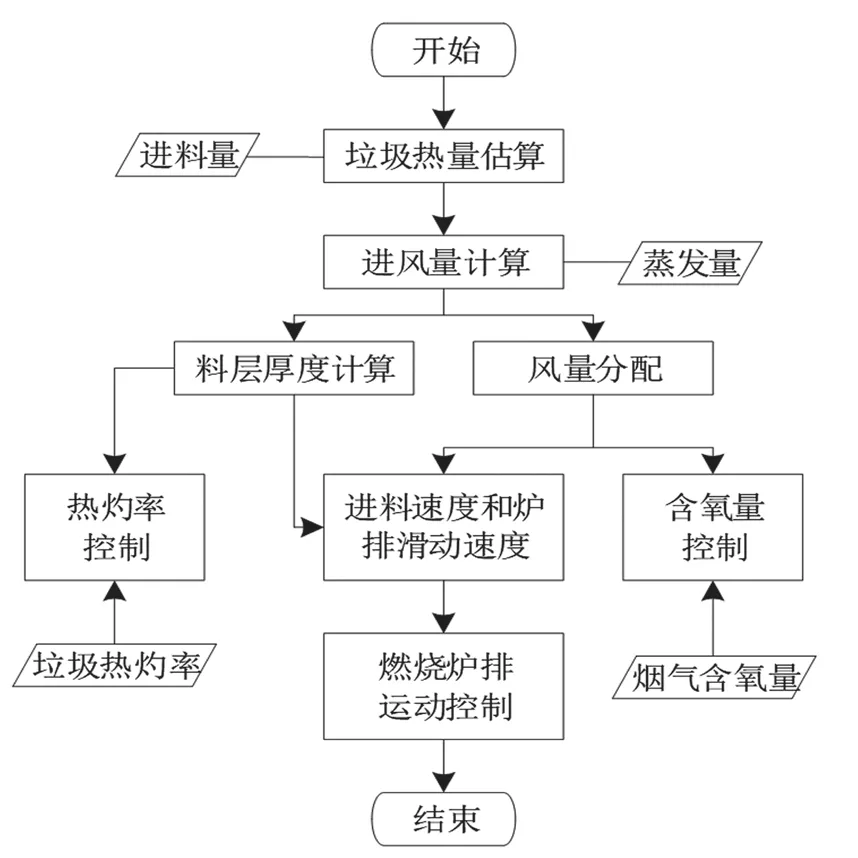

自动燃烧控制系统的最终控制目标为蒸发量,基本的控制条件为垃圾热量,另外还包括了进料速度控制、燃烧进风量控制、炉内温度控制、烟气含氧量等,从而形成了对垃圾焚烧炉的自动化控制[11]。垃圾情况作为最基本的控制条件,具有不稳定性和不可预知性的特点,所以本文将垃圾热量估算和垃圾层厚度估算引入控制中,具体的控制系统架构如图1所示[12]。

图1 自动燃烧控制系统架构

2 焚烧炉控制策略

2.1 蒸发量控制策略

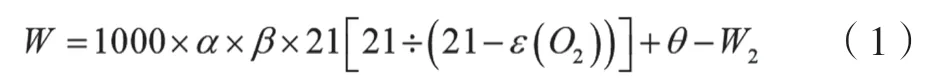

自动燃烧控制系统可以根据垃圾入炉时的热量估算值得到对应的目标蒸发量,在垃圾燃烧的过程中,通过实际蒸发量和目标蒸发量的偏差来对燃烧进风量进行调节,总进入风量为:

式中,W为燃烧进风总量;α为垃圾热量估算量相对应的目标蒸发量与实际蒸发量的比值;β为实际蒸发量;ε(O2)为烟气含氧量,通常取值范围为6%~10%之间;θ为燃烧进风总量的微调保留值W2为进风总量损耗补偿值。

基于焚烧炉的热平衡理论,垃圾热量的估算基于以下三个方程实现:

式中,Q2为垃圾燃烧产生的热量;Q1为能够被焚烧炉进行有效利用的热量;ρ为焚烧炉的热转换效率。

式中,M为实际蒸发量;QS为单位蒸汽具有的热量。

式中,Q3为单位垃圾的热量;N为垃圾的进料量。

通过上述分析,能够得到垃圾进料量,垃圾热量,垃圾蒸发量之间的关联关系。蒸发量控制模块的结构如图2所示。

图2 蒸发量控制模块结构

2.2 料层控制策略

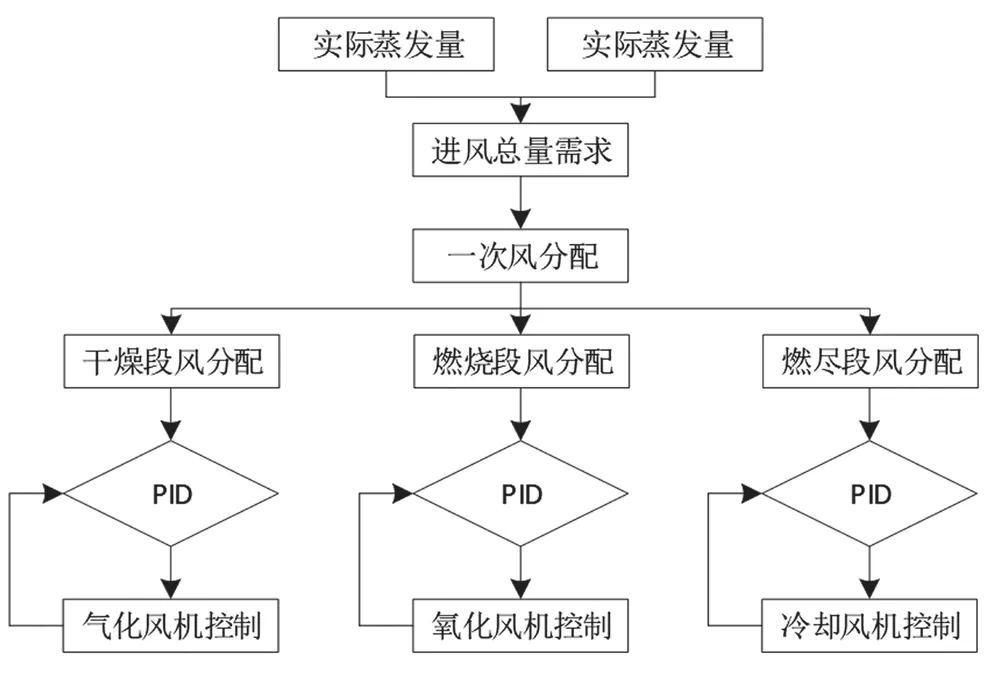

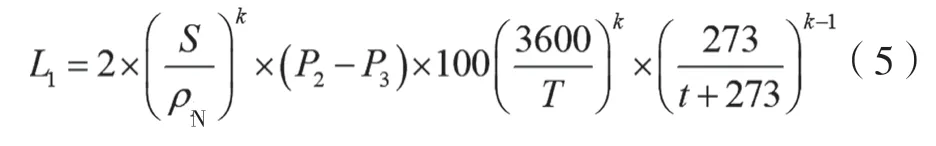

由于无法通过直接的手段得到各个炉排段上的垃圾层厚度,所以料层控制模块会根据计算得到的干燥段炉排上的目标料层厚度来控制进料速度以及干燥段炉排的出料速度,通过对这两个速度进行有效的控制就能够保证干燥段料层厚度保持在合理的范围内,不偏离目标料层厚度。正比例调节燃烧段炉排的运动速度和燃尽段炉排的运动速度,其目标料层厚度计算公式为:

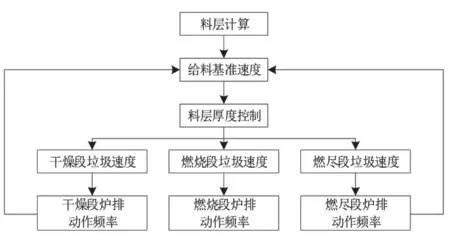

式中,P2为一次风的压力;P3为焚烧炉内的负压;S为炉排片的面积;ρN为一次风的密度;T为一次风量;t为一次风的温度;k为补偿参数。料层控制模块的结构如图3所示。

图3 料层控制模块结构

2.3 温度控制策略

焚烧炉的炉内温度通常控制在850~1000℃,这样能够抑制二英等有害物质的生成。在垃圾焚烧炉的进料和燃烧进风量总体处于平稳状态的前提下,需要通过对二次进风量进行有效的控制,来实现对炉内温度的控制,维持在850~1000℃。在这个过程中,辅助燃烧器需要参与到炉内温度的控制,当炉内温度持续10min低于855℃,启动辅助燃烧器;当炉内温度持续5min高于860℃,停止辅助燃烧器。

2.4 热灼率控制策略

热灼率控制模块通过对燃尽段炉排片温度和料层厚度进行检测,以及工作人员通过监控查看炉内实时状态,调节进入到燃尽段的空气量,同时对燃尽段炉排片的运动速度进行适当调节。当燃尽段炉排上还有垃圾未燃尽,此时燃尽段炉排的温度会升高,热灼率控制模块会调节进入到燃尽段的空气量,并控制燃尽段炉排的运动速度,以保证未燃尽垃圾能够有足够的燃烧温度、燃烧空气量和燃烧时间。

2.5 含氧量控制策略

焚烧炉所产生的烟气中,一氧化碳的含量与炉内温度和炉内氧气含量密切相关。当燃烧进风量过低或二次进风量过高时,都会引起炉内温度过低,从而导致大量一氧化碳的产生;当二次进风量过低时,由于空气混合质量交叉,会导致选择性非催化还原的效率降低,当二次风量过高时,会引起炉内喷氨处的温度过低,导致氨逃逸的加剧。

基于目标含氧量和实际含氧量的偏差,对控制二次进风量的电机进行变频控制,并将垃圾热量的估算值和进料量作为PID调节器的前馈信号,这样能够保证含氧量的稳定性,并且使垃圾焚烧炉的环保指标能够达到相关标准要求。

3 实例分析

某垃圾焚烧发电厂配备了垃圾处理能力达到30万吨的垃圾焚烧炉,配备了功率达到15MW的汽轮发电机组,其满负荷工作情况下蒸发量接近40t/h。垃圾焚烧炉中,多个位置都需要人工手动操作,进料炉排的运动速度以手动控制为主,风机的运行频率也以手动控制为主。

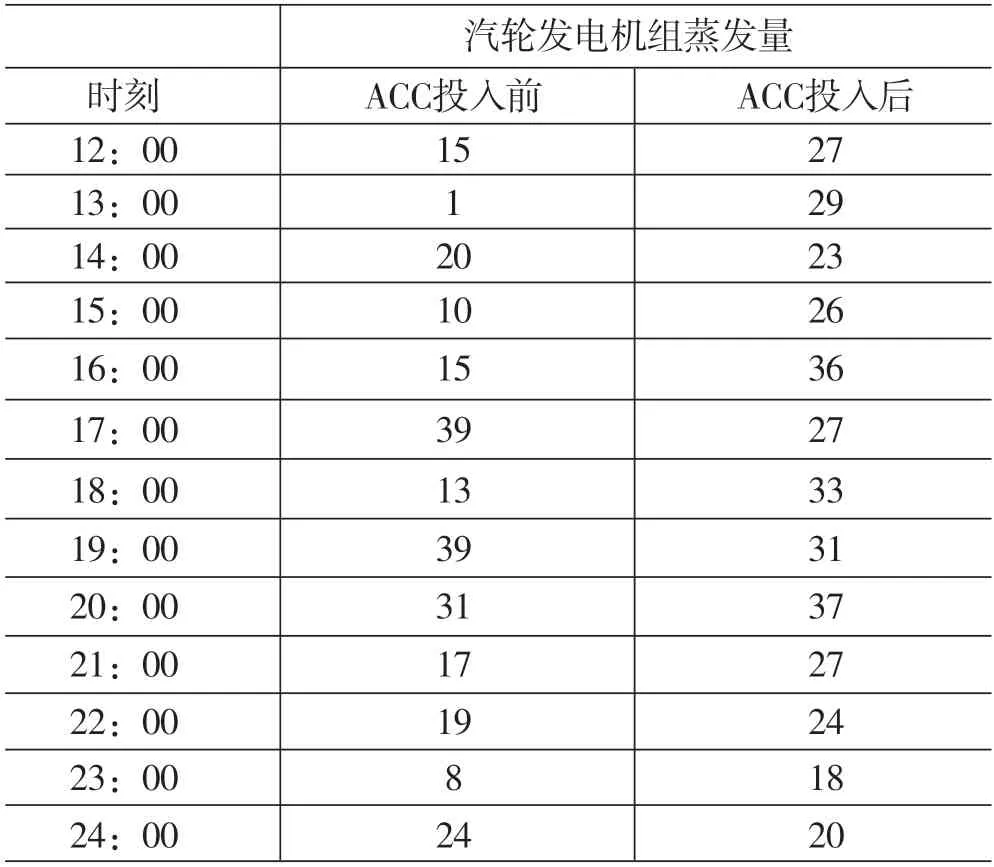

自动燃烧控制系统投入运行前,汽轮发电机组的运行稳定性较差,排出的烟气温度变化剧烈,汽轮发电机组的蒸发量变化也剧烈,排放污染不达标,操作人员的工作强度也大。在长达12h的运行过程中,汽轮发电机组的蒸发量变化十分剧烈,极大值和极小值的差值接近39t/h,最大振幅比例超过50%。投入自动燃烧控制系统后,在长达12h的运行过程中,汽轮发电机组的蒸发量变化程度明显减小,在多次变负荷试验中,将汽轮发电机组蒸发量的目标平均值设定为34.2t/h,汽轮发电机组蒸发量的实际平均值为33.6t/h,从下表中的数据可以明显发现自动燃烧控制系统对汽轮发电机组的蒸发量稳定性实现了较好的控制,确实发挥了调节作用。具体的数据对比结果如表所示。

表 自动燃烧控制系统投入前后数据对比结果

4 结束语

自动燃烧控制系统在垃圾焚烧炉的稳定运行控制中起到了关键作用,特别是在国内垃圾成分复杂,垃圾热量波动性大的前提下,更能够突显出其在控制方面的优越性,既能够保证垃圾焚烧炉的高效、稳定工作,又能够保证将对环境的污染程度降到最低,达到各项环境指标要求。自动燃烧控制系统仍然具有进一步优化的空间,在某些方面仍然没有摆脱人工判断,这就造成了自动燃烧控制系统无法实现全天候全工况的无人值守。对自动燃烧控制系统进行深入研究,有助于控制运营成本,实现垃圾焚烧发电厂的经济效益最大化。