北京亦庄水厂排泥水处理工艺设计

2022-06-17管清坤

管清坤

(北京市市政工程设计研究总院有限公司,北京 100082)

随着城市建设的发展及环保要求的逐渐提高,净水厂排泥水对环境的影响也越发受到了关注,净水厂排泥水不经处理直接排入水体将成为水体的重要污染源[1][2][3],随着时间的推移,排泥水中所含污泥也会淤积河床,影响河道行洪能力和航运[4]。据有关资料显示,排泥水水量可占净水厂产水量的2%~4%[5],因此净水厂排泥水处理系统的建设在改善水体环境、降低净水厂的自用水率、实现排泥水减量化[6]和资源化等方面具有十分重要的意义。

1.项目概况

北京亦庄水厂为南水北调工程配套净水厂,远景规划规模为150万m3/d,分两期建设,本次一期工程设计规模为50万m3/d。水源为南水北调水源,引自丹江口水库陶岔渠首,经南水北调中线工程进入水厂处理单元。净水厂出水满足国家现行的《生活饮用水卫生标准》要求,其中出水浊度小于0.3 NTU(保证率>95%)。

2.排泥水的组成

净水厂排泥水一般由沉淀池或澄清池的排泥和砂滤池或炭吸附池的反冲洗排水组成,排泥水量可占净水厂总规模的4%~7%,净水厂排泥水总含水率约为98%~99.9%之间,排泥水中的固体物质以无机颗粒和泥沙为主。

北京亦庄水厂核心处理构筑物为机械搅拌澄清池、砂滤池及炭吸附池,排泥水主要来源为砂滤池反冲洗排水、炭吸附池反冲洗排水、排泥池和浓缩池上清液、水线机械搅拌澄清池排泥及冲洗水处理车间排泥。

2.1 总废水量计算

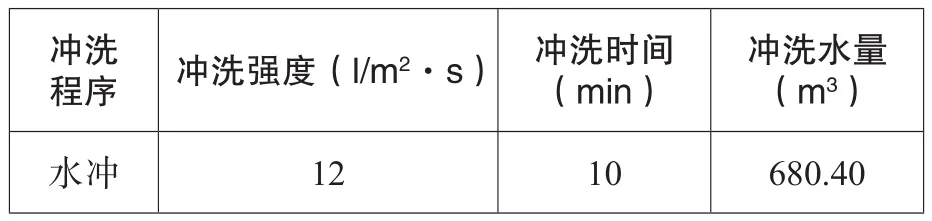

砂滤池设计为24格,单格过滤面积112.50m2,冲洗强度为气+水反冲时水冲强度为 4L/(m2·s),冲洗时间 5min;水冲强度为 8L/(m2·s),冲洗时间 6 min;表面冲洗强度为 1.8L/(m2·s),冲洗时间 13min,冲洗周期为1d,单格砂滤池每天冲洗水量如表1所示。

表1 单格滤池每天冲洗水量计算表

砂滤池每天冲洗水量为616.95×24=14806.8m3/d。

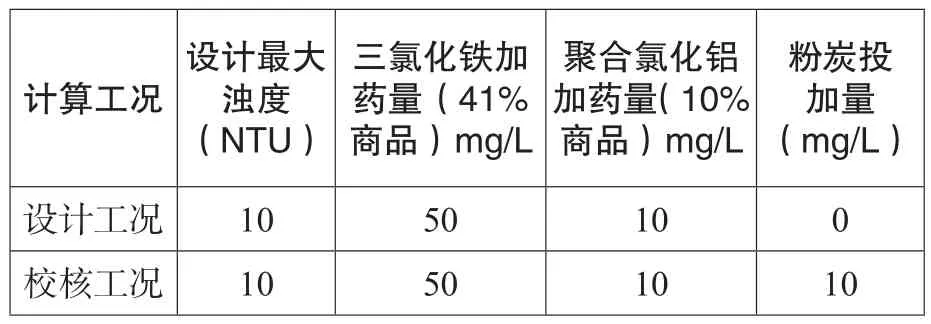

炭吸附池设计为24格,单格过滤面积94.5m2,冲洗强度为 12L/(m2·s),冲洗时间10min,冲洗周期为5d。单格炭吸附池每天冲洗水量如表2所示。

表2 单格滤池每天冲洗水量计算表

炭吸附池每天冲洗水量为680.4×24/5=3265.9m3/d。

排泥池和浓缩池上清液回流量为5250m3/d。

故总废水量为14806.8+3265.9+5250=23322.7m3/d。

2.2 干泥量计算

干泥量依据《室外给水设计标准》(GB50013-2018)10.1.4公式计算得出,公式如下:

干泥量:S=Q(K1×C0+ K2D1+ K3D2+粉炭投加量)×10-6

其中:C0—原水浊度取值

K1—浊度与SS转换系数:取K1=1.5

K2—铝盐转换成泥量的系数:取K2=1.53

K3—铁盐转换成泥量的系数:取K3=0.66

D1—铝盐投加量(以Al2O3计)(纯品)

D2—铁盐投加量(以FeCl3计)(纯品)

2.2.1 计算条件

干泥量计算分为设计和校核两种工况,计算结果如表3所示。

表3 干泥量计算条件

2.2.2 干泥量计算过程

设计工况干泥量:

S1=Q(K1×C0+1.53D1+1.9D2+粉炭投加量)×10-6

=500000×(1.5×10+1.53×10×12%+0.66×50×40%+0)/10-6

=14.97t/d

取 15t(DS)/d。

校核工况干泥量:

S2=Q(K1×C0+1.53D1+1.9D2+粉炭投加量)×10-6

=500000×(1.5×10+1.53×10×12%+0.66×50×40%+10)/10-6

=19.97t/d

取 20t(DS)/d。

设计时采用15t(DS)/d作为各处理构筑物设计处理量,用20t(DS)/d作为各处理构筑物的极限工况。

3.排泥水处理工艺流程

本工程排泥水处理主要分为废水处理和污泥处理两部分。废水浓度一般较低,平均含固率仅0.02%~0.05%[7],废水处理设计采用混凝、沉淀处理工艺,由于机械搅拌澄清池具有很好的过滤功能,可去除反冲洗水中的藻类、细菌、两虫,可避免微生物富集,降低回流水对澄清池的冲击负荷,因此废水处理采用机械搅拌澄清池处理工艺。污泥处理采用重力浓缩,浓缩后的污泥进入板框脱水机进行脱水处理,处理流程如下图所示。

图1 排泥水处理工艺流程图

4.构筑物设计及工艺参数

4.1 废水处理系统

废水处理系统设计流量按水厂冲洗废水24小时/天均匀回流设计,尽量减少回流水对水厂的冲击负荷。为考虑机械搅拌澄清池的维护及检修,机械搅拌澄清池设计成独立的两个系列,且相互不影响。由于冲洗水处理车间机械搅拌澄清池尺寸较小,为降低施工及运维难度,设计采用一体化设备。设计规模为日处理冲洗水2.33万m3,单座机械搅拌澄清池设计规模486m3/h,池内直径D=14.3m,设计总停留时间113.0min,设计液面负荷3.67m3/(m2·h),为提高澄清效率,清水区设置斜管。

4.2 污泥浓缩系统

污泥处理系统主要由排泥池、浓缩池、上清液集水池、污泥提升系统组成。

排泥池采用浮动槽排泥池,设置两座,单座平面净尺寸为W×B=18m×18m,有效水深4m,接纳来自水线和泥线机械搅拌澄清池的排泥水,浮动槽浮动范围为1.5m,固体负荷按0.96kg/(m2·h)设计,停留时间为10.4h,排泥池兼有调节排泥水量和污泥预浓缩作用。

浓缩池采用辐流式重力浓缩池,设置两座,单座平面净尺寸为W×B=18m×18m,有效水深4m,接纳来自排泥池底泥,固体负荷按0.96kg/(m2·h)设计。为了提高浓缩效果,刮泥机上设置浓缩栅条,随刮泥机一起转动。为减少浓缩机运行对污泥的扰动,浓缩机外缘线速度控制在0.6m/min以下。

污泥经过浓缩处理后,可有效减少湿污泥体积,污泥含水率一般可降低1%~2%。

4.3 污泥脱水系统

4.3.1 污泥平衡池

污泥平衡池为浓缩池排泥调节池,接纳浓缩池24小时连续排泥,保证浓缩池的连续运行以及与污泥脱水系统的顺畅连接。污泥平衡池共设置两格,单格尺寸L×W×H=6.2m×5.0m×7.75m,污泥停留时间为11.8h。平衡池设有潜水搅拌器以防止污泥沉积。

4.3.2 污泥调质池

污泥调质池用于对脱水前的污泥进行加药预处理。平衡池内的污泥由池污泥泵送至调质池,污泥在调质池中与PAM充分混合并反应后通过脱水机进泥泵污泥送入板框脱水机。污泥调质池共设置两格,单格尺寸L×W×H=5.0m×5.0 m×7.75m,有效容积为167.5m3,每格污泥调质池容积可以满足单台脱水机两个批次处理的泥量。

4.3.3 板框脱水系统

板框脱水系统主要包括板框脱水机、进泥系统、挤压系统、加药系统、空压机系统、清洗系统、泥饼输送系统等。

脱水机房分为两层,上层布置板框脱水机及清洗系统,下层布置进泥系统、挤压系统、加药系统、空压机系统、泥饼输送系统等。本工程共设置3台板框脱水机,单台脱水机处理能力5tDS/d,工作时间为10 h/d,板框脱水机选择薄膜挤压型板框脱水机[8],脱水后泥饼含水率可降低至60%及以下,由于添加PAM后的污泥黏性较大,脱水机设计选用滤布行走自动排泥方式,板框脱水机由PLC控制自动运行。污泥棚紧邻脱水机房,脱水后的泥饼经螺旋输送机送至运泥车,再由运泥车定期外运。

5.结论

净水厂排泥水处理系统一般包括废水处理和污泥处理两部分。本工程将废水和污泥采用分别处理的方式,废水采用絮凝、沉淀处理工艺,污泥采用调节、浓缩、脱水处理工艺。该系统工艺成熟、运行稳定,当原水浊度变化较大时有一定的抗冲击负荷能力。

净水厂排泥水回用系统可有效降低水厂的自用量,鉴于节能减排、环保等要求的逐渐提高,净水厂应注重排泥水处理系统的设计,减少废水排放的同时提高水资源利用率。本工程通过设置排泥水处理及回用系统,除脱水机分离水外,水厂生产过程中产生的废水经处理后全部回用,相较于不设置回用系统的净水厂而言自用水率由4.8%降至0.15%,自用水率在国内外净水厂中处于较低水平。目前国内外排泥水处理工艺流程一般由调节、浓缩、平衡、脱水、泥饼处置等基本工序组成,本工程废水采用机械搅拌澄清池工艺进行处理后回用,回用水水质稳定且水质较好,对净水厂冲击较小,该工艺在净水厂排泥水处理中的应用鲜有报道。

由于机械搅拌澄清池排泥含水率较高,本工程采用浮动槽排泥池,对污泥进行预浓缩后由浓缩池进一步降低其含水率,最后经板框脱水机对污泥进行脱水,可将污泥含水率降低至60%及以下,有效减少了外运泥饼量及运输难度。