自来水厂混凝剂自动投加系统的搭建与长期运行效果分析

2022-06-17何嘉莉郭晓颖周沛良袁耀芬陈伟钟李欢跃

何嘉莉 郭晓颖 周沛良 袁耀芬 陈伟钟 李欢跃 巢 猛

(东莞市水务集团供水有限公司,广东东莞 523112)

在自来水厂处理工艺中,混凝既是最关键也是最难控制的工艺。混凝剂投加量是否准确直接影响到自来水厂的全流程,也直接影响水处理成本。[1]以大量的生产运行数据为基础,[2]建立数学模型结合PLC控制系统搭建混凝剂自动投加系统,为自来水厂自动化升级改造提供参考。

1.自来水厂混凝剂自动投加的搭建

试验水厂为W水厂,设计规模为12万m3/d,采用常规处理工艺:网格絮凝池+平流沉淀池+V型滤池+下叠式清水池。试验组设计规模为6万m3/d,对照组同试验组。

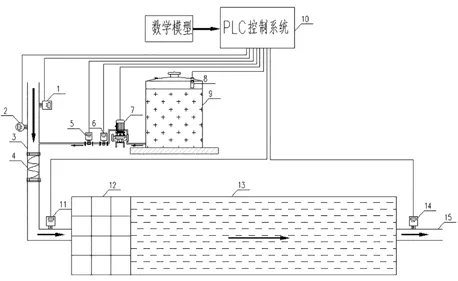

自来水厂混凝剂自动投加系统简图如图1所示,向原水管道3投加混凝剂后,原水经管道静态混合器4混合后进入网格絮凝池12和平流沉淀池13处理后,出水汇集到待滤水出水管15。

图1 自来水厂混凝剂自动投加系统简图

自来水厂混凝剂自动投加系统,包括数学模型、原水监测系统(原水浊度仪1、原水流量计2、SCD电流测试仪11)、混凝剂投加系统(储药罐9、液位计8、投加计量泵7、流量计6、压力计5)、待滤水监测系统(待滤水浊度仪14)和PLC控制系统10。原水监控系统、混凝剂投加系统和待滤水监控系统与PLC控制系统连接,根据数学模型编制PLC控制系统程序,通过PLC控制系统读取原水监测系统数据,自动计算出混凝剂的投加量,指令混凝剂投加系统的投加计量泵工作,待滤水监测系统读取待滤水浊度作为效果反馈。

数学模型的建立:试验水厂原水受有机物、氨氮、溶解氧、藻类、pH等指标影响较少,影响混凝的关键因素为浊度,因此,收集自来水厂近一年的原水浊度、待滤水浊度和混凝剂投加量数据进行回归分析,确定数学模型的因变量和自变量,建立回归分析模型,数学模型每半年更新一次。

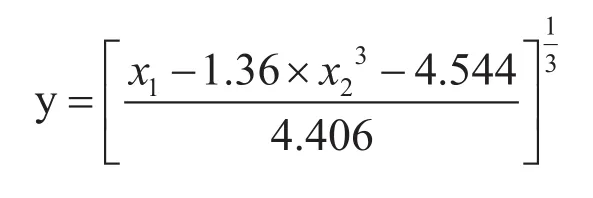

拟合模型结果如下:

式中,y为混凝剂投加量,x1为原水浊度,x2为待滤水浊度,该拟合模型拟合优度R=0.981,复相关系数R2=0.963,回归系数的显著性检验(t检验)以及回归方程的显著性检验(F检验)中,显著性水平均小于0.05,可以认为建立的模型有效。

2.提升系统的可靠性措施

2.1 增加原水浊度仪

系统需要高可靠性的原水浊度值才能保证混凝剂投加量的数值稳定、准确、可靠。所以在原水浊度监测上应多增加一台原水浊度仪。用两台原水浊度仪的平均浊度为原水浊度参与控制,当两台原水仪表之间的浊度差值大于5NTU时,系统判定原水浊度仪有故障,发出报警信号,系统锁住上一刻的混凝剂投加量不变,待处理好原水浊度仪的问题,两台浊度仪的浊度差值小于5NTU时,系统恢复正常计算混凝剂投加量的值。

2.2 用原水泵的理论流量核算原水流量计的流量

混凝剂投加量确定后,投加系统需要的投加混凝剂瞬时总量需要由原水瞬时流量确定,因此,原水流量计瞬时流量也是混凝剂投加的一个关键变量,所以原水瞬时流量也要有其它的数据对其进行核算。由于水泵单台或多台组合的取水瞬时水量会有一个理论或经验的数据,可以在PLC控制系统上把这相关的理论或经验数据记录上,当流量计瞬时的值与理论或经验上的数据相差比较大时(超过10%),且这个差值相差持续时间超过一定的时间(1分钟以上),PLC控制系统发出原水流量计报警,提醒处理。此时原水流量用开泵的理论流量或经验流量进行控制。待原水瞬时流量数据恢复正常后,再用原水流量计的数据控制。

2.3 用计量泵的理论投加量核算投加系统的电磁流量计

当原水浊度、原水瞬时流量数据有可靠保障后,影响混凝剂自动投加的因素主要是投加计量泵是否按照PLC控制系统计算的理论瞬时投加量出液并投加系统管路能否把投加计量泵投加出来的混凝剂投入原水管道。首先投加计量泵的实际投加瞬时流量按W水厂投加系统现有设备是用流量计监测,若流量计准确、可靠,可用流量计的瞬时流量与PLC控制系统计算的值的差值作为计量泵控制系统的反馈信号进行闭环控制。所以投加系统流量计的瞬时流量也是一个需要高可靠性的信号,由于投加系统的投加计量泵在一定的频率和一定的冲程下投加量理论上是一个固定的值,所以可以通过定期标定投加计量泵的流量,在PLC控制系统上用计量泵的理论输出量与流量计的瞬时流量做比对,当两者间的数据偏差大时(超过±10%),并持续超过5分钟,系统发出流量计输出异常的报警提醒排除流量计的问题。此时计量泵系统的输出瞬时流量以计量泵理论的输出量为准,进行自动投加控制。待流量计故障排除并恢复后,系统恢复正常使用流量计的数据。

2.4 增加投加系统管路保障的设备

投加系统管路的保障,只要管路没有爆管或没有漏液的情况,投加计量泵输出多少混凝剂的量,管路系统都会把全部的混凝剂投加到原水管道与原水混合。所以在管路系统的投加点前增加一个背压阀,这个背压阀与投加计量泵输出端旁的背压阀让投加管路保持一定的压力,只要在管路上再增加一个压力变送器实时监测管路的压力情况,就可以监控管路是否有爆管或有漏液的情况。

2.5 加强SCD电流测试仪的管理

静态混合器后也可以通过SCD电流测试仪监测絮凝后水样中的流动电流情况间接反馈投加计量泵系统或投加管路是否正常,应加强SCD电流测试仪的使用管理,定期清洗,保证SCD电流测试仪的灵敏度。

3.PLC控制程序主要参数设置

根据原水统计数据设定自动投加系统原水浊度的适用范围,PLC控制系统在原水浊度适用范围内计算更新混凝剂投加量;若原水浊度超出适用范围,则保持原水浊度适用范围时计算的混凝剂投加量进行投加,避免原水浊度仪异常影响混凝剂投加量。

为避免系统频繁指令投加计量泵调整混凝剂投加量,经试验,设置每30分钟计算一次混凝剂投加量,混凝剂投加量设置为根据前30分钟原水浊度平均值进行计算。

为避免原水浊度仪处于清洗状况产生异常数据,考虑原水浊度一天内的波动不会超过±30%,若当前读取的原水浊度与上次读取的原水浊度平均值比例在0.7~1.3内,自动计算输出混凝剂投加量,否则保持上次计算混凝剂投加量投加。

如设置有2个原水浊度仪,则可以按照2个原水浊度仪平均值作为输入量计算混凝剂投加量;若2个浊度仪数值偏差>10NTU,发出报警提醒;若其中一个原水浊度仪发生故障,浊度数值超过正常范围,系统自动把故障浊度仪数据屏蔽,切换至按照单个浊度仪计算投加量。

根据混凝剂统计数据设定自动投加系统混凝剂投加量的范围。可以按照混凝剂投加量的经验值,设定混凝剂投加系统的最低投加量和最高投加量。

报警系统设置。如投加计量泵产生故障时,产生报警提醒,并自动启动备用泵功能;如原水流量计产生故障时,若取水泵电流及运行信号正常,原水流量计流量与取水泵计算流量相差大于30%,发出原水流量计报警;如SCD仪偏离正常值,发出报警;如投加管道压力变送器显示压力过低,发出报警;如PLC控制系统产生故障时,产生报警提醒,自动投加系统需要在现场控制柜进行操作;等。

在PLC控制系统上位机程序界面增加混凝剂自动控制操作的界面,可切换自动或手动设定投加量,并设置可调整自动投加量整体系数值。

图2 混凝剂自动投加系统控制界面

4.排涝期运行效果

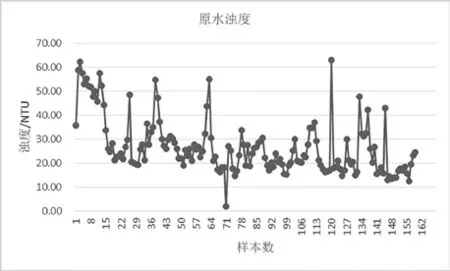

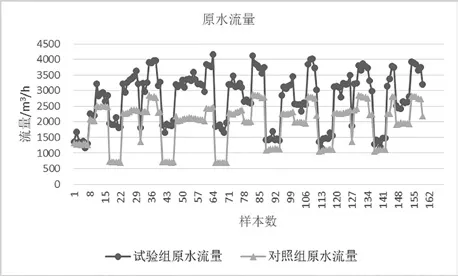

试验水厂原水取自D江,在暴雨期间,由于D江上游排涝,导致下游水源水受到严重污染。系统运行期间经历的一次排涝期,数据如图3、图4、图5和图6所示,数据每整点记录一次,图中样本为整点记录的数据,本次排涝期共连续记录了159个小时。图3为原水浊度数据,W水厂在此次排涝期前原水浊度在10~20NTU左右,排涝期间原水浊度明显升高且波动大,最小值2.0NTU,最大值为62.9NTU。从图4知,试验组原水流量无论高峰期还是低峰期均比对照组要大(试验组因生产需要,超负荷运行),试验组供水高峰期原水流量接近4000m3/h,对照组高峰期约2500m3/h。图5为混凝剂投加量数据,试验组采用自动投矾方式,对照组采用人工手动投矾方式;试验组随原水波动,自动调节混凝剂投加量,自动投加混凝剂均值为1.55mg/L;对照组人工手动控制仅在排涝初期调整了混凝剂投加量,随后基本保持混凝剂投加量不变,人工手动投加混凝剂均值为1.81mg/L。图6为待滤水浊度数据,试验组待滤水浊度相对稳定,波动少,待滤水浊度均值为1.16NTU;对照组待滤水浊度有明显波动,待滤水浊度均值为1.40NTU。由此可见,以不变的投矾量来应对不断变化的原水水质显然不恰当,自动投矾方式投矾量少,待滤水浊度低且稳定。

图3 原水浊度

图4 原水流量

图5 混凝剂投加量

图6 待滤水浊度

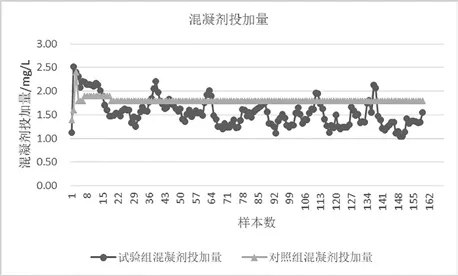

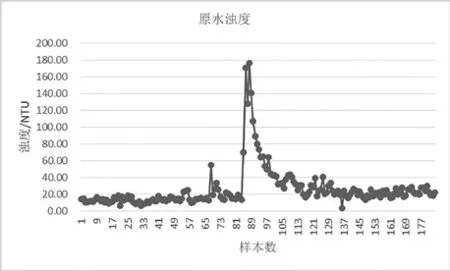

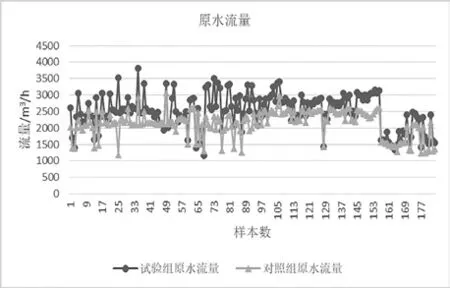

5.长期运行效果

混凝剂自动投加系统连续运行了半年,数据如图7、图8、图9和图10所示,收集每天14:00点的数据进行分析,图中样本为每天14:00记录的数据。由图7可知,原水浊度一般在10~40NTU之间,监测期间,遇到一次高浊水质,原水浊度最高176.1NTU。由图8可知,试验组原水流量明显高于对照组,试验组原水流量大部分在3000m3/h以上,对照组原水流量多在2000m3/h以上。由图9可知,试验组采用自动投矾方式,混凝剂投加量随原水波动自动调整,混凝剂投加量均值为1.48mg/L;对照组采用人工手动投矾方式,混凝剂投加量调整较少,大部分时间保持混凝剂投加量不变,混凝剂投加量均值为1.66mg/L。由图10知,试验组待滤水浊度明显比对照组低,且稳定,试验组待滤水浊度均值为1.18NTU,对照组待滤水浊度均值为1.40NTU。

图7 原水浊度

图8 原水流量

图9 混凝剂投加量

图10 待滤水浊度

图11 混凝剂自动投加系统运行时长

图12 混凝剂投加量对比

6.系统运行时长与混凝剂投加量对比

经统计,半年期间混凝剂自动投加系统共运行3829h(80%以上的时间均自动运行),原水平均浊度为 24.22NTU,最高值为237.12NTU,待滤水平均浊度为1.32NTU,自动投矾方式总耗量为14391.12kg,手动投矾方式总耗量为15179.86kg,自动投矾方式均值为1.45mg/L,手动投矾方式均值为1.55mg/L,采用自动投矾方式比手动投矾方式共节省约5%。需要说明的是,系统运行的第一个月,因公司出于安全考虑,白天上班时间运行,后续因系统能稳定运行,逐月增加自动运行时间,第三个月后系统基本全天24小时运行。

7.结语

本研究搭建了自来水厂混凝剂自动投加系统,并从提升了系统的可靠性、PLC控制程序的主要参数以及水厂应急机制提出相关措施,可为自来水厂自动化升级改造提供参考。该系统能根据水质变化,实时调整混凝剂投加量,实现混凝剂自动精准投加,有效稳定待滤水浊度;长期运行数据显示,自来水厂混凝剂自动投加系统能长期稳定运行,处理效果好,节约混凝剂用量,对自来水厂升级改造具有实际应用价值。