高地应力软弱破碎围岩下长锚孔适配钻孔机具研究

2022-06-17王治才陈伟祥朱安龙郭新新王振宇汪波

王治才 陈伟祥 朱安龙 郭新新 王振宇 汪波

摘要:选择适配钻孔机具以实现长锚孔的高效稳定成孔,是长锚杆(索)支护技术在高地应力软弱破碎围岩隧道中进一步推广应用的关键前提。以渭武高速木寨岭公路隧道为工程依托,开展了高应力软弱破碎围岩适宜钻机现场选型及钻头适配性研究。研究结果表明:① 钻机钻进效率方面,YT28钻的钻进效率明显优于YG80钻,高地应力软弱破碎围岩隧道中提高钻机冲击频率可有效改善钻孔效率,应选择冲击频率作为钻机控制性指标;② 钻头钻进效率方面,“一”字型钻头要优于“十”字型钻头,钻进5,10 m孔深时的施工耗时分别要少8,7 min,但存在着卡钻现象频发的缺陷;③ 钻头使用寿命方面,“十”字型钻头的平均有效钻进长度为35 m,显著优于“一”字型钻头的20 m;④ 钻头成孔效果方面(要求预紧力>300 kN),“十”字型钻头打设深5,10 m钻孔的锚固成功率分别为98%,95%,显著优于“一”字型钻头的89%,75%。研究成果可为高地应力软弱破碎围岩隧道长锚孔钻孔作业提供指导与借鉴。

关 键 词:钻孔机具; 长锚孔; 高地应力; 软弱破碎围岩; 木寨岭公路隧道

中图法分类号: U451

文献标志码: A

DOI:10.16232/j.cnki.1001-4179.2022.05.034

0 引 言

随着隧道工程建设重心逐渐向“长、大、深、险”方向发展,受高地应力软弱破碎围岩条件控制的大变形隧道频现,例如兰新铁路乌鞘岭隧道[1-2]、兰渝铁路木寨岭隧道[3]、鄂西宜巴高速公路峡口隧道等[4-5]。长锚杆(索)支护能够从深部补强围岩,提高围岩自承能力,因此为实现大变形的合理处治,大部分此类隧道均采用长锚杆(索)作为重要支护措施之一[6-8]。

然而,受到岩体软弱破碎、高地应力及水钻工艺等不利因素影响,长锚孔打设时极易卡钻、掉钻,往往需要反复掏孔、空钻并清除碎渣,工效较差;此外,成孔质量亦不尽人意,存在保径能力差(缩孔、塌孔)以及直线度、圆顺性不足等缺陷[9],无法满足长锚杆(索)顺利装入的需求。上述钻孔问题导致高地应力软弱破碎围岩中长锚杆(索)施工效率低下,严重阻滞了施工进度,致使支护效果显著的长锚杆(索)成了迫不得已时才使用的控制性措施,严重制约了长锚杆(索)支护技术的进一步应用。为解决上述困境,开展高地应力软弱破碎围岩条件下的長锚孔施工适配钻孔机具研究以实现高效稳定成孔,就尤为关键。

目前,已有大量学者对钻孔机具进行了研究,如刘少伟等[10]以数值试验为基础分析了不同类型煤巷顶板岩石中的钻进动态响应;付孟雄等[11]基于理论分析和数值模拟研究了驱动力矩和推力条件对钻进特征的影响;孙艳[12]基于工作原理与结构性能对气动锚杆钻机的参数优化设计进行了系统分析;郭书英等[13]通过分析锚杆钻头的受力与振动,研究了钻头切削不同强度煤岩时的耦合动力特性;孙荣军[14]结合耦合仿生理论与数值仿真方法,分析了钻头破岩机理,并优化了钻头结构。然而,对上述研究进行梳理后,不难发现以下两个问题:① 目前研究多以煤矿巷道为背景(孔径多为28~35 mm),鲜少涉及高应力软弱破碎围岩隧道中打设长锚孔的需求(孔径一般大于42 mm),尚不足以为此类交通隧道中的长锚孔施工提供指导;② 多以钻机亦或钻头的单独研究为主,鲜少对适宜钻机与配套钻头进行整体研究,即未考虑两者间的匹配性。故此,以高地应力软弱破碎围岩交通隧道为依托,因地制宜地提出长锚孔施工适宜钻机与配套钻头就显得尤为重要。

综上,本次研究以渭武高速(渭源至武都)木寨岭公路隧道典型软弱破碎围岩段为工程依托,开展现场锚孔钻设及锚索安装试验,通过分析钻进效率与钻孔施工效果,提出高地应力软弱破碎围岩长锚孔施工适配钻孔机具配置,进而实现长锚孔的高效钻进与稳定成孔。

1 工程概况

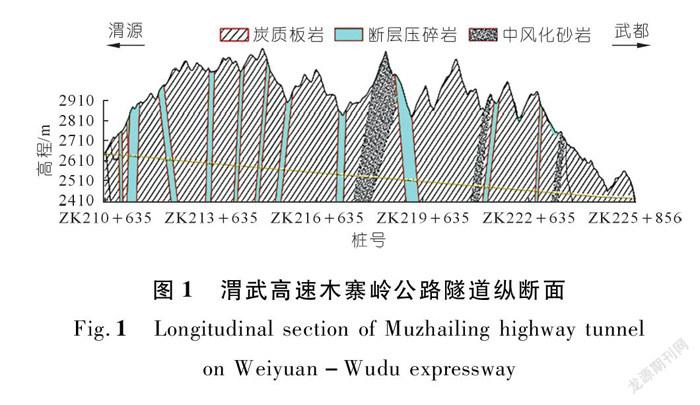

木寨岭公路隧道(见图1)是渭武高速公路的控制性节点工程,设计为分离式双向四车道,右线15.168 km,左线15.226 km,设有3座斜井,其中1号斜井长1.623 km,2号斜井长1.813 km,3号斜井长1.265 km。隧址区最大主应力为水平构造应力,其方向基本平行于隧道轴线,实测最大水平主应力为24.95 MPa。

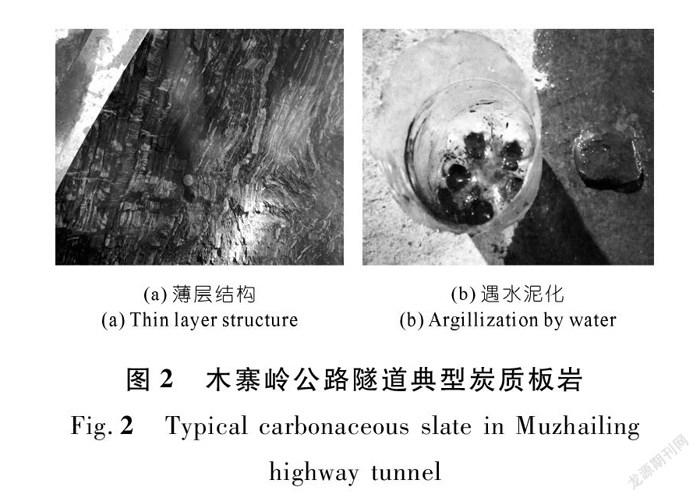

隧道穿越地层以炭质板岩(见图2)为主,岩体较为破碎、完整性差,全线大部分区段岩体完整性系数Kv<0.5,基本质量指标修正值[BQ]为40.5~148.5,且岩性致密、组成颗粒细腻,遇水易软化崩解;单轴抗压强度不超过30 MPa,结合实测初始地应力,可知强度应力比小于4,属极高应力作用下的典型软弱破碎围岩。

现场钻孔施工揭示:围岩受钻头切削、冲击扰动及水钻工艺等作用将不可避免地发生劣化,致使孔壁围岩向孔内挤入并崩解成泥状,出现钻头泥包(钻头上黏附大量岩屑,影响钻进效率)、缩孔及塌孔等问题,严重影响钻进效率和锚固施工质量。因此,对钻孔机具设备的优化选型将是保证长锚固系统施工效率与质量的关键。

2 高地应力软弱破碎围岩适宜钻机选型

锚杆钻机按结构类型可划分为机载式、钻车式、单体式,其中单体式钻机操作灵活方便,在隧道工程中应用广泛,且能够很好地适应三台阶法开挖;按破岩机理可划分为冲击式、旋转式、冲击-旋转式[15],其中冲击-旋转式钻机同时具备冲击和旋转两种破岩机制,能够适应复杂的围岩构造,实现高效钻进[16-19]。基于上述分析,钻机选型研究将以冲击-旋转式单体钻机为对象开展。

2.1 钻机关键动力参数

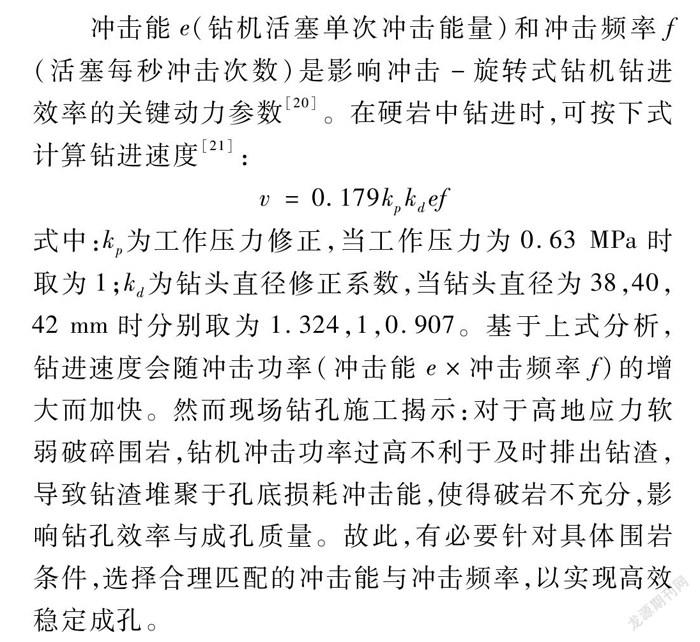

冲击能e(钻机活塞单次冲击能量)和冲击频率f(活塞每秒冲击次数)是影响冲击-旋转式钻机钻进效率的关键动力参数[20]。在硬岩中钻进时,可按下式计算钻进速度[21]:

v=0.179kpkdef

式中:kp为工作压力修正,当工作压力为0.63 MPa时取为1;kd为钻头直径修正系数,当钻头直径为38,40,42 mm时分别取为1.324,1,0.907。基于上式分析,钻进速度会随冲击功率(冲击能e×冲击频率f)的增大而加快。然而现场钻孔施工揭示:对于高地应力软弱破碎围岩,钻机冲击功率过高不利于及时排出钻渣,导致钻渣堆聚于孔底损耗冲击能,使得破岩不充分,影响钻孔效率与成孔质量。故此,有必要针对具体围岩条件,选择合理匹配的冲击能与冲击频率,以实现高效稳定成孔。

2.2 试验选用钻机及其参数

综合考虑围岩条件(高地应力软弱破碎围岩)、施工方法(三台阶开挖)及钻机关键动力参数(冲击频率f和冲击能e),选择大功率的YG80导轨凿岩钻机(见图3(a))(后文简称YG80钻)和在公路隧道中应用广泛的YT28气腿凿岩钻机(见图3(b))(后文简称YT28钻)进行现场钻孔试验。两种钻机的关键性能参数见表1。

2.3 钻机现场钻孔试验及施工效用性分析

现场钻孔试验于2号斜井K1+725~730段边墙位置开展,该区段围岩以(薄层状)中风化炭质板岩为主,岩体节理裂隙发育、呈碎裂状结构,极易发生挤压大变形,能有效检验钻机在高地应力软弱破碎围岩中的效用性。

钻头均采用与所选钻机相配套的常规“一”字型钻头,其中YG80钻对应孔径50 mm,YT28钻对应孔径42 mm。

YG80钻的冲击功率较大,在高地应力软弱破碎围岩中钻进时可能会出现排渣不及时、破岩不充分等问题,导致长锚孔施工效率低下甚至无法实现长锚孔钻设,故对于YG80钻应首先进行深锚孔现场钻设试验,探明YG80钻的极限钻孔深度,验证其能否满足长锚孔钻设需求。

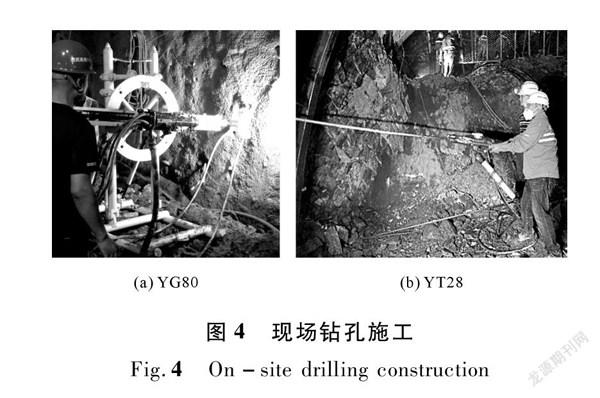

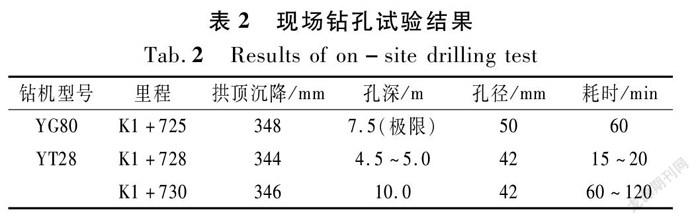

YG80钻现场钻孔(见图4(a))揭示K1+725断面围岩软弱坚硬互层,钻深超5~6 m后出现明显卡钻趋势。为防止卡钻,后续钻孔过程适当降低了钻速,且在多次出现明显卡钻趋势时停钻,并反复尝试掏孔空钻、排出岩渣,待清孔完毕后再继续钻进,导致钻孔效率严重降低。钻进至7.5 m时(耗时1 h)钻杆完全卡死,经现场工作人员多次尝试后仍无法继续钻进,综合认为不具备适用性。

YT28钻的冲击功率小于YG80钻,故从冲击功率角度而言,YT28钻相对更适用于高地应力软弱破碎围岩;但是,从关键动力参数分析,YT28钻的冲击频率较大而冲击能较小,因此仍有必要进一步开展现场钻孔试验(见图4(b)),以分析关键动力参数对钻进效率的影响并检验YT28钻的效用性。

YT28钻于K1+728断面打设4.5~5.0 m孔3个,耗时15~20 min;于K1+730断面打设10.0 m孔4个,分别耗时约1,1.5,1.4,2 h,其中仅耗时1 h的鉆孔能够成功装入锚索。耗时1 h钻孔的具体工效为:0~3 m,3~6 m,6~10 m钻进过程分别耗时8,16,36 min,表明每延米钻孔耗时随钻孔深度的增加而增大。

由表2可知,对于高地应力软弱破碎围岩,YG80钻难以满足钻设长锚孔的需求,适用性较差;YT28钻的工效相对较高,原因主要归结为冲击能和冲击频率上的差异,较高的冲击频率有利于提高钻孔工效,但冲击能不应提高过多,否则不利于及时排出钻渣。然而,总体而言YT28钻工效仍不尽人意,10 m长锚孔耗时超1 h,且成孔质量较差(锚索不易装入),因此,还有必要选择适用于高地应力软弱破碎围岩的、与钻机相适配的钻头,以期进一步改善钻孔工效与成孔质量。

3 钻头现场选型试验及效用性分析

基于现场钻孔试验开展钻头效用性研究,通过分析钻头使用寿命、钻进效率及成孔效果优选适配钻头。

3.1 试验材料与机具设备

3.1.1 钻机与钻头

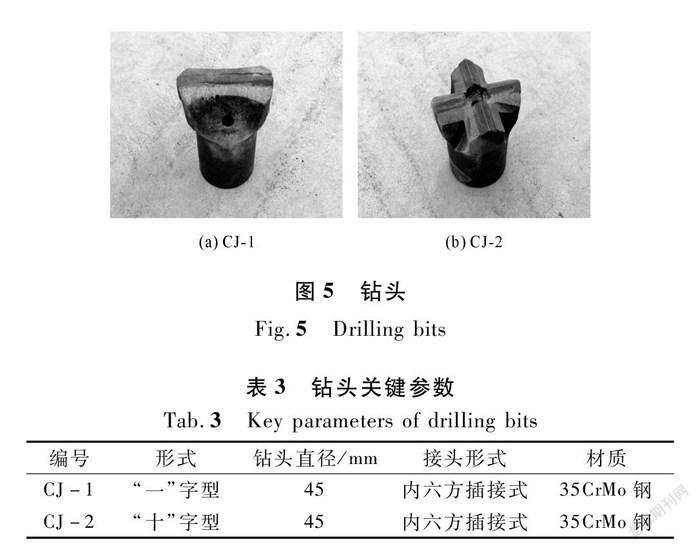

综合考虑钻机选型结果、现场动力来源、施工组织效率及作业人员对机械的熟悉程度,锚孔钻机采用YT28钻,其关键性能参数见表1。考虑到冲击-旋转式单体钻机现场钻孔时多采用“一”字型、“十”字型钻头,试验选用与YT28钻配套的两种常用“一”字型、“十”字型钻头(见图5),具体参数如表3所列。

3.1.2 锚索与锚固剂

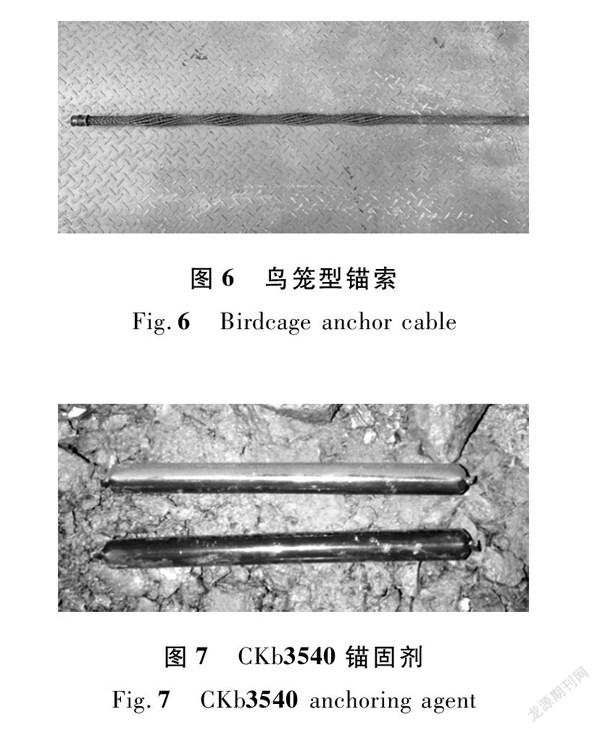

试验段锚固体系以“树脂锚固剂+高强预应力锚索”为核心,在开挖出渣完成后立刻进行锚索施工与张拉(设计预紧力大于300 kN),能够有效遏制围岩劣化并改善其承载能力。锚索采用1×19s-21.8-1860鸟笼注浆锚索(见图6),按“5+10 m”长、短组合端锚形式布设,其中鸟笼段最大直径34 mm,5,10 m锚索鸟笼段长度分别为1.2,1.5 m。考虑后期注浆段保护层厚度(大于16 mm)要求和注浆便捷性,现场钻孔直径取45 mm。树脂锚固剂采用CKb3540(见图7),5,10 m锚索每孔分别装3,4节锚固剂。

3.2 试验方案与过程

现场试验在典型高地应力软弱破碎围岩段YK218+800~YK218+830开展,图8为试验段掌子面围岩。

具体现场试验过程如下:

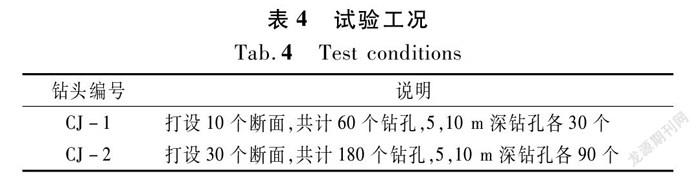

(1) 采用YT28钻配合CJ-1/2钻头于中、下台阶打设0~30°锚孔,具体工况如表4所列。

(2) 钻孔至预定深度,进行验孔与清孔,采用PVC管将树脂锚固剂逐节推入锚孔底部,后装入锚索抵至锚固剂,再用“ZQS-50/2.3S型气动手持式钻机+锚索搅拌器”边搅拌边推入锚索至孔底,继续搅拌20~30 s,停止搅拌,静置1 min,取下钻机与搅拌器,即完成锚索安装。

3.3 钻头效用性分析及选型研究

3.3.1 钻头使用寿命

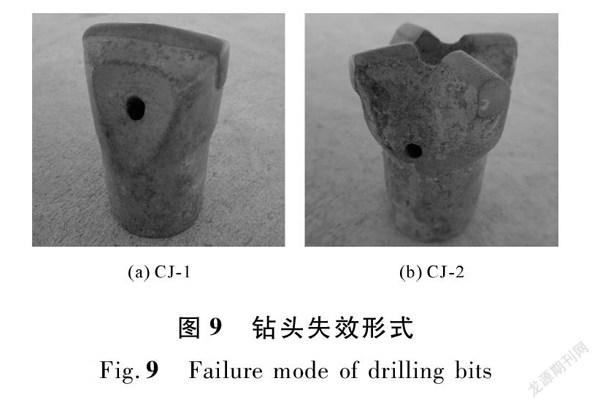

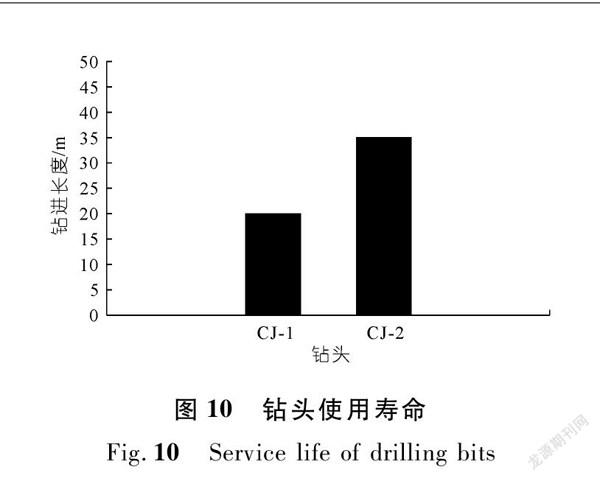

2种钻头的主要失效形式均为钻(钎)头刃口“钝化”(见图9)。依据产品说明与施工经验,并考虑到钻头“钝化”后可直接进行现场修磨,定义“钻头使用寿命”为需修磨前的使用时间,而非钻头完全损坏所需的使用时间。具体准则为:钻(钎)头刃口出现平台宽度不小于3 mm,或钎头出现倒锥,或钻进能力明显下降,则认为钻头失效。基于上述准则,获取2种钻头的平均使用寿命如图10所示。

由图10可知,CJ-2钻头的平均使用寿命达到35 m,明显优于CJ-1的平均使用寿命(仅20 m)。分析原因主要为“一”字型钻头破岩凿碎点较少(单个圆弧形凿刃),仅依靠钻头两端刃口破碎整个孔周围岩,凿碎效率低、破碎程度差,往往需要重复多次转动才能较好地破碎孔底围岩,导致“一”字型钻头在钻进较短距离后就由于刃口过度磨损而“钝化”失效。

3.3.2 钻进效率

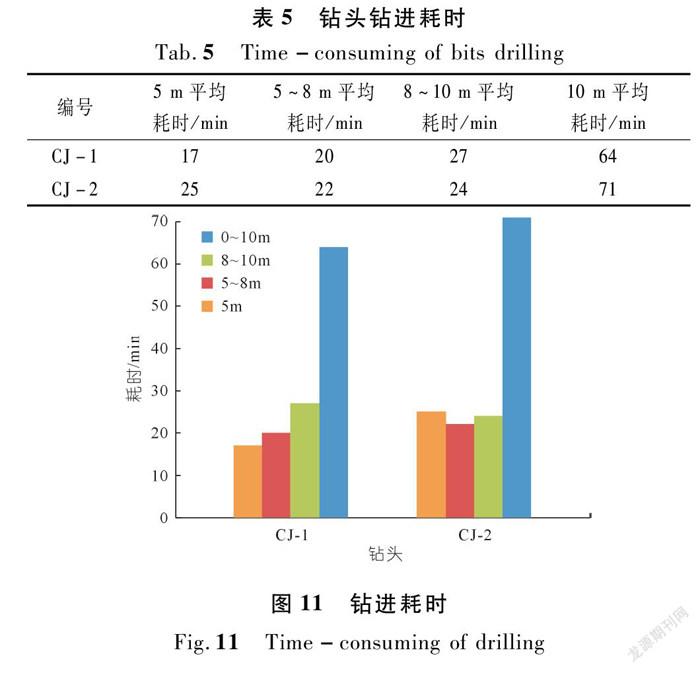

表5为2种钻头钻进的耗时明细,图11为与之对应的工效分析图。

分析上述结果可看出:在钻进5 m和10 m时,CJ-1的耗时均要小于CJ-2,分别相差8 min和7 min;随着钻进深度增加,两者的差异逐渐减小,每米平均耗时逐渐接近,最终在钻进8~10 m进程时,CJ-2耗时比CJ-1少3 min。上述现象的主要原因是CJ-1更适用于“软”岩层,但现场施工揭示,在钻进深度超6 m后,CJ-1钻就可能因岩体破碎不够充分而导致卡钻;而CJ-2则基本不会出现卡钻现象。

综合上述对钻进效率和钻进过程的分析,2种钻头的优劣性为:CJ-1略优于CJ-2。

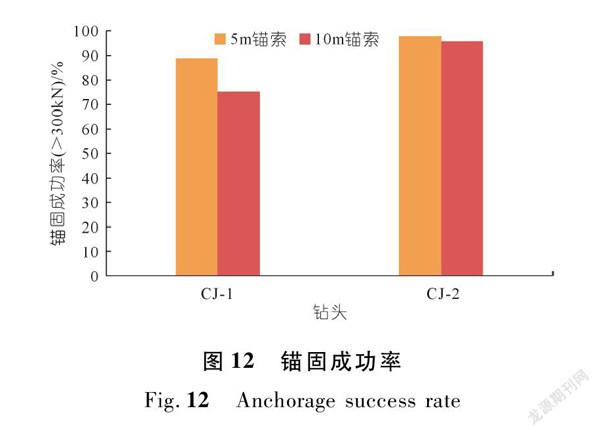

3.3.3 成孔效果

检验成孔效果应以工程实践为指导,数据分析为基础,具体而言即是考量锚索安装完成后的最终锚固力(预紧力)。考虑设计要求的锚索张拉力,设定锚固力基准值为300 kN。具体判断准则为:锚索安装完成后可张拉超过300 kN,则认为锚固成功,反之则认为锚固失败。统计CJ-1和CJ-2两种钻头成孔的锚固成功率如图12所示。

CJ-2的锚固成功率要优于CJ-1,对于5 m和10 m的锚索锚固成功率分别为89%,98%和75%,95%。分析上述量值,主要为成孔效果的差异,CJ-1成孔直线度要明显弱于CJ-2,且随钻入深度增加而愈发明显;同时,边墙部位的锚孔多近似水平,锚固剂搅拌过程中易“沉底”,故对钻孔直线度的要求较高。

从锚索的锚固成功率分析成孔效果,CJ-2钻头优于CJ-1。

3.3.4 钻头选型

综合上述分析,常规隧道中施作5 m以下锚孔时,从钻进效率角度考虑,可选择“一”字型钻头;但对于高地应力软弱破碎围岩隧道,考虑到施作长锚杆(索)的需求,应选用不易卡钻且使用寿命、成孔效果更优的“十”字型钻头。

4 结 论

本文以渭武高速木寨岭公路隧道为工程依托,开展高地应力软弱破碎围岩隧道中的长锚孔适宜钻孔机具现场选型试验,得出以下结论。

(1) YT28钻机的钻进效率明显优于YG80钻机,对于高地应力软弱破碎围岩,提高冲击频率可有效提升钻孔效率,故应优选冲击频率较高的机型。

(2) 使用寿命方面,“十”字型钻头CJ-2能有效钻进35 m,优于“一”字型钻头CJ-1的20 m;钻进工效方面,CJ-1钻进5 m和10 m的耗时分别为17 min和64 min,较CJ-2快8 min和7 min,但存在易卡钻的弊端;成孔锚固性能方面,CJ-2对于5,10 m锚索的锚固成功率达98%,95%,优于CJ-1的89%,75%。

(3) 对于高地应力软弱破碎围岩隧道,宜采用冲击频率较大的YT28冲击-旋转式钻机,配以不易卡钻且使用寿命、成孔效果较优的“十”字型钻头进行长锚孔钻孔作业。

参考文献:

[1] 汪波,郭新新,何川,等.当前我国高地应力隧道支护技术特点及发展趋势浅析[J].现代隧道技术,2018,55(5):1-10.

[2] 李国良,朱永全.烏鞘岭隧道高地应力软弱围岩大变形控制技术[J].铁道工程学报,2008(3):54-59.

[3] 孙绍峰.兰渝铁路软岩隧道特征及大变形控制技术[J].现代隧道技术,2012,49(3):125-130.

[4] 陶志刚,罗森林,康宏伟,等.公路隧道炭质板岩变形规律及蠕变特性研究[J].中国矿业大学学报,2020,49(5):898-906.

[5] 潘飞,程圣国,陈婷.复杂高地应力区软岩隧道大变形控制技术研究[J].人民长江,2014,45(1):49-52,76.

[6] 张祉道.关于挤压型围岩隧道大变形的探讨和研究[J].现代隧道技术,2003,40(2):5-12,40.

[7] 肖广智.铁路隧道施工主动控制变形技术研究与实践[J].隧道建设(中英文),2018,38(7):1087-1094.

[8] 李志军,郭新新,马振旺,等.挤压大变形隧道研究现状及高强预应力一次(型)支护体系[J].隧道建设(中英文),2020,40(6):755-782.

[9] 程伟.基于围岩感知的锚钻装备推进回转协同自适应控制研究[D].徐州:中国矿业大学,2018.

[10] 刘少伟,冯友良,刘栋梁.煤巷层状顶板岩石钻进动态响应特性数值试验[J].岩石力学与工程学报,2014,33(增1):3170-3176.

[11] 付孟雄,刘少伟,贾后省.锚杆机动力参数对煤巷顶板锚固孔钻进特征影响研究[J].采矿与安全工程学报,2018,35(3):517-524.

[12] 孙艳.气动锚杆钻机的设计与研究[D].阜新:辽宁工程技术大学,2006.

[13] 郭书英,马念杰.岩层破裂状态与钻削机构振动响应特性研究[J].采矿与安全工程学报,2016,33(5):911-916.

[14] 孙荣军.煤矿用PDC钻头耦合仿生设计及提速增效破岩机理研究[D].西安:西安科技大学,2019.

[15] 洪海侠,程秀兰,张卫兵.冲击钻头用硬质合金磨损的研究现状[J].硬质合金,2016,33(1):74-80.

[16] 郭孝先,李耀武,徐卸南.煤矿气腿式凿岩机的发展、问题与对策[J].凿岩机械气动工具,2012(1):10-19.

[17] 樊克恭,景春元,牛盛名,等.冲击旋转式锚杆钻机性能及应用[J].煤矿机械,2019,40(11):125-127.

[18] 余南南.旋转冲击式锚杆钻机设计及破岩分析[D].淮南:安徽理工大学,2017.

[19] 黃志强,范永涛,魏振强,等.冲旋钻头破岩机理仿真研究[J].西南石油大学学报(自然科学版),2010,32(1):148-150,203,204.

[20] 赵金昌.高温高压条件下冲击—切削钻孔破岩实验研究[D].太原:太原理工大学,2010.

[21] 张玉成.“凿岩机械讲座”介绍和气动凿岩机参数计算[J].凿岩机械气动工具,2000(2):6-14.

(编辑:胡旭东)

Adapting drilling tool for long anchor hole under high ground stress and soft fractured surrounding rock

WANG Zhicai1,CHEN Weixiang1,ZHU Anlong2,GUO Xinxin3,WANG Zhenyu3,WANG Bo3

(1.GansuChangda Highway Co.,Ltd.,Lanzhou 730030,China; 2.Huadong Engineering Co.,Ltd.,Hangzhou 311122,China; 3.Key Laboratory of Transportation Tunnel Engineering,Ministry of Education,Southwest Jiaotong University,Chengdu 610031,China)

Abstract:

The selection of suitable drilling tool for the efficient and stable formation of long anchor holes is crucial for further applying long anchor bolt (cable) support technology in tunnels with soft fractured surrounding rock under high ground stress.Relying on the Muzhailing highway tunnel of Weiyuan-Wudu expressway,the in-situ selection of applicable drilling rigs and the adaptability study of drill bits were carried out.The results showed that:① YT28 was vastly superior to YG80 in the aspect of drilling efficiency,which demonstrated that in tunnel with soft fractured surrounding rock under high stress,the drilling efficiency of rigs can be effectively improved by increasing the percussion frequency,so the percussion frequency should be considered as the control index.② The I-shaped drilling bit is superior to the cross-shaped drilling bit in the aspect of drilling efficiency,that the formation time of 5m and 10m holes is 8 minutes and 7 minutes less respectively,but there was a defect of frequent jamming of the I-shaped drilling bit.③ In terms of the service life,the average effective drilling length of the cross-shaped was 35m,which was vastly superior to the I-shaped (20m).In terms of hole-forming effect (required pre-tightening force > 300kN),the anchoring success rates for 5m and 10m holes drilled by cross-shaped drilling bit were 98% and 95% respectively,which was significantly better than the holes drilled by I-shaped drilling bit (89% and 75% respectively).The research results can provide guidance and reference for the drilling operations of long anchor holes in tunnels with soft fractured surrounding rock under high ground stress.

Key words:

drilling tool;long anchor hole;high ground stress;soft fractured surrounding rock;Muzhailing highway tunnel