金属离子和柠檬酸的配比对Y2O3-MgO纳米粉体及其纳米复相陶瓷性能的影响

2022-06-16陈冠宇王元帅孙旭东李晓东

陈冠宇,吴 南,杨 康,王元帅,孙旭东,4,李晓东

(1.东北大学材料科学与工程学院,沈阳 110819;2.东北大学材料各向异性与织构教育部重点实验室,沈阳 110819; 3.沈阳大学机械工程学院,沈阳 110044;4.东北大学佛山研究生院,佛山 528311)

0 引 言

多晶透明陶瓷具有良好的力学性能和光学性能,在红外窗口应用方面具有很大潜力[1-4]。当红外窗口应用于一些极端环境时,其光学性能会严重下降[5]。为了满足极端环境下的服役要求,红外透明陶瓷不仅需要具备优异的红外透明性,还需要具有高的机械强度和抗热冲击性能[5-6]。Y2O3透明陶瓷具有从紫外到红外宽波长范围内的高透过率,但制备过程中无法避免的晶粒粗化会导致其力学性能下降,一定程度上限制了其广泛应用[7]。

引入MgO制备的Y2O3-MgO纳米复相陶瓷的力学性能优于Y2O3陶瓷,在Y2O3-MgO纳米复相陶瓷体系中,MgO相可通过晶界处的“钉扎效应”有效抑制Y2O3相的晶粒生长,反之亦然[8-10]。减小的晶粒尺寸将减少不同物相晶粒间的光散射,不仅可以增加纳米复相材料的光学透明度,还可以提高其力学性能和抗热震性[11]。因此,Y2O3-MgO复相陶瓷具有优于Y2O3或MgO单相多晶陶瓷的光学和力学性能。要制备具有细小晶粒、均匀微观结构和均匀相域(phase domain)的复相陶瓷,首要任务是合成高纯度的纳米复合粉体。目前制备Y2O3-MgO复合粉体的方法主要有球磨法、微波诱导燃烧法和溶胶-凝胶法等[12-14]。溶胶-凝胶法因合成温度低、成本低、成分精确控制和物相分布均匀等优点,广泛应用于Y2O3-MgO纳米复合粉体的合成[8-9,14-16],但其缺点在于合成的纳米粉体团聚现象较为严重。溶胶-凝胶法合成纳米复合粉体时,金属离子与螯合剂的摩尔比(m/c)会影响粉体的形貌与团聚状态。在以前的研究中,大部分研究者关注的是金属离子与螯合剂的m/c对合成的单相粉体性能的影响,而对纳米复合粉体性能及陶瓷微观结构的影响研究较少。基于这一点,Muoto等[9]和Xu等[15]通过调节反应体系的m/c来降低纳米复合粉体的团聚程度。在硝酸盐的前驱液中加入使反应体系处于化学计量比的醋酸铵,可以得到相域尺寸小且分布均匀的纳米复合粉体,这是因为外加燃料可以使煅烧过程中粉体的结晶速率加快,从而减少结晶化过程中相分离的时间,最终相域尺寸被减小,分布更加均匀[9]。以葡萄糖做螯合剂,反应体系处于燃料过剩状态时(m/c<1),Y2O3-MgO纳米复合粉体具有最大的比表面积和最小的团聚程度[15]。在先前的研究[16-17]中,本课题组也通过调节当量比合成了低团聚程度的纳米复合粉体,从而获得性能优异的Gd2O3-MgO及Lu2O3-MgO纳米复相陶瓷。柠檬酸作为螯合剂能有效地促进溶胶-凝胶反应的进行,使凝胶自燃反应更加充分。然而柠檬酸含量过多会使反应不充分,残留较多有机物;柠檬酸含量过少时,络合作用减弱,会使两相分布不均匀,所以需要选择合适的硝酸盐和柠檬酸的配比。

本文采用溶胶-凝胶法合成高比表面积的Y2O3-MgO纳米复合粉体,研究了不同金属离子与柠檬酸的m/c对前驱体的热分解过程和Y2O3-MgO纳米复合粉体团聚程度的影响,探讨了其影响机制。随后利用优化后的纳米粉体,采用热压烧结技术,获得了相域分布均匀,晶粒尺寸细小,光学及机械性能优异的Y2O3-MgO纳米复相陶瓷。

1 实 验

1.1 原材料

所用Y2O3为瑞尔化学科技有限公司纯度为99.999%(质量分数)的商业粉体,MgO为国药集团化学试剂有限公司纯度为98%(质量分数)的化学试剂,一水合柠檬酸、乙二醇和硝酸为国药集团化学试剂有限公司纯度为优级纯的化学试剂。

1.2 粉体配制

硝酸盐溶液的制备方法是将Y2O3和MgO分别置于不同烧杯中并加入定量的去离子水,搅拌,逐步加入适量硝酸,水浴加热并继续搅拌至溶液变成透明时,定容,过滤,配成0.5 mol/L的Y(NO3)3溶液和1.0 mol/L的Mg(NO3)3溶液备用。

柠檬酸溶液的制备:将一水合柠檬酸置于烧杯中并加入适量的去离子水,搅拌至溶液变成透明时,定容,过滤,配成0.5 mol/L的柠檬酸溶液。

根据复相陶瓷中Y2O3相与MgO相的体积比为50 ∶50,分别量取一定量的Y(NO3)3和Mg(NO3)3溶液置于烧杯中,随后按照m/c分别为0.25、0.50、0.75、1.00、1.25、1.50,将适量柠檬酸溶液加入至上述混合溶液中,常温搅拌一定时间,加入适量乙二醇做酯化剂,随后充分搅拌直到获得无色透明溶胶。将得到的凝胶于240 ℃干燥处理制成前驱体,随后将前驱体于600 ℃煅烧10 h得到Y2O3-MgO纳米复合粉体。

1.3 纳米复相陶瓷的制备

将不同m/c合成的粉体采用钢膜双向压制方式成型(100 MPa),制得两种不同形状的陶瓷生坯,分别为φ25 mm×4 mm的圆形生坯和截面尺寸为50 mm×20 mm的长方体生坯。随后将Y2O3-MgO生坯放入石墨模具中以27 ℃/min升温至1 350 ℃,并在45 MPa下保温30 min。将烧结的复相陶瓷在空气中进行退火处理。圆形陶瓷的退火温度为1 100 ℃,退火时间为20 h,随后进行磨抛处理;长方体陶瓷的退火温度为1 150 ℃,退火时间为48 h,退火后的样品切割成3 mm×4 mm×36 mm,最后对其进行磨抛处理。

1.4 样品表征

采用差热/热重(DSC/TG)分析仪(法国,SETARAM,SETSYS Evolution-16)以10 ℃/min的升温速率测定前驱体在空气气氛下室温~1 000 ℃的热分解行为。

采用X射线衍射仪(日本,理学株式会社,型号PW3040/60)对纳米粉体进行物相分析,测试条件为:Cu-Kα辐射,管电压40 kV,管电流200 mA,扫描范围2θ为10°~90°。根据衍射图谱利用Scherrer公式计算Y2O3-MgO复合粉体的晶粒尺寸。

(1)

式中:K为常数,0.89;λ为衍射波长,nm;β为半峰全宽,rad;θ为1/2衍射角;DXRD为晶粒尺寸,nm。

采用比表面与孔隙分析仪(美国,麦克仪器,型号TriStar 3020)来表征比表面积,并利用BET公式估算出复合粉体的平均颗粒尺寸DBET:

(2)

式中:ρ为样品密度,g·cm-1;SBET为样品比表面积,m2·g-1;DBET为平均颗粒尺寸,nm。DBET与DXRD的比值可以反映出纳米粉体的团聚程度,团聚因子(φ)值越小,越接近1,说明粉体的团聚程度越低。

(3)

采用场发射扫描电子显微镜(SEM,日本,电子株式会社,型号JSM-7001F)表征陶瓷样品(腐刻温度1 100 ℃,时间10 h)的微观形貌,并用截线法计算样品(每个样品取≥200个截距)的平均晶粒尺寸。采用电子天平(德国,Sartorius公司,BS224S型),根据阿基米德法测试并计算相对密度;采用红外光谱仪(美国,TFS,型号Nicolet is 5)对磨抛好的Y2O3-MgO纳米复相陶瓷进行红外透过测试。

采用维氏显微硬度计(美国,沃伯特公司,型号401MVD)测量样品的硬度及断裂韧性,应用载荷力1 kg,保压时间10 s(每个样品测10个点,最后取其平均值)。维氏硬度的计算公式为:

(4)

式中:HV为维氏硬度,GPa;P为载荷,N;S为压痕凹面面积,mm2;θ为金刚石压头对面角,136°;d为压痕对角线的平均长度,mm。

断裂韧性(KIC)的计算公式为:

(5)

式中:l为裂纹长度,mm;a为压痕对角线半长,mm,c=l+a;H为被测材料的硬度,MPa;E为材料的弹性模量。

采用万能试验机(美国,MTS Industrial Systems (China) Co., Ltd.,型号CMT-5105)测量样品的抗弯强度,支点跨距设定为24 mm,压头加载速率为0.5 mm/min,每组取10个试样的平均值。抗弯强度计算公式如式(6)所示:

(6)

式中:L为支点跨距,mm;b为试样宽度,mm;h为试样厚度,mm;σf为抗弯强度,MPa。

2 结果与讨论

2.1 金属离子和柠檬酸的摩尔比对前驱体热分解过程的影响

图1为按不同m/c制备的前驱体在空气气氛下的热分解行为曲线。在m/c=0.25的体系中,可以观察到前驱体有四步失重过程(如图1(a) 所示)。第一步为室温~175 ℃,是由前驱体中残留的吸附水和结晶水的失去所致,在DSC曲线上出现了85 ℃和173 ℃两个吸热峰。第二步为175~199 ℃呈现出一个突然的失重,在DSC曲线上出现了191 ℃尖锐的放热峰,这是因为前驱体在该温度下被点燃,柠檬酸聚合物与硝酸根之间发生了剧烈的氧化还原反应,有机中间产物生成的同时,反应体系放出大量的气体和热量。第三步失重为199~487 ℃,DSC曲线上分别在423 ℃和456 ℃出现了两个放热峰,这是中间产物的分解所导致。第四步失重为487~631 ℃,DSC曲线上在524 ℃处出现尖锐的放射峰,这是前驱体中残留的有机物进一步分解和氧化物的形成所致。

图1 不同金属离子和柠檬酸摩尔比前驱体的热分析曲线Fig.1 Thermal analysis curves of precursors with different molar ratios of metal ions to citric acid

在m/c=0.50的体系中,如图1(b)所示,同样观察到前驱体的分解有四步失重过程,前三步的分解反应特征与m/c=0.25的前驱体的分解反应特征相似。然而,从496 ℃到647 ℃的第四步失重过程可以看出DSC曲线上514 ℃放热峰的强度明显降低,这是因为反应体系中柠檬酸含量减少,反应过程中生成的有机物含量随之减少,有机物分解过程与m/c=0.25的前驱体进行比较,分解反应进行的较为缓慢,最终导致放热峰宽化,且强度减弱。

当反应体系中m/c=0.75和1.00时,结果如图1(c)和(d)所示。两个前驱体样品因被点燃而出现突然的失重。但因为燃料添加量较少,200 ℃左右的放热峰强度明显降低。DSC曲线上462 ℃左右的放热峰强度明显增强,这是有机物大量分解所致。之后出现的放热峰较宽,是因为大部分燃料在之前的氧化还原反应中被消耗,所以后续反应较为温和。

当反应体系中m/c=1.25和1.50时,结果如图1(e)和(f)所示。虽然前驱体样品同样有四步失重过程,但样品的热分解特性与前四组截然不同。虽然两个样品在200 ℃左右仍然出现了放热峰,但第二步的失重速率较前四组样品明显降低,表明在反应过程中可能形成了不同的中间产物[8]。此外,反应体系中燃料含量的减少,导致一些未反应的化合物残留在样品中,这可能也是失重速率发生变化的原因所在[16]。

2.2 金属离子和柠檬酸的摩尔比对纳米复合粉体性能的影响

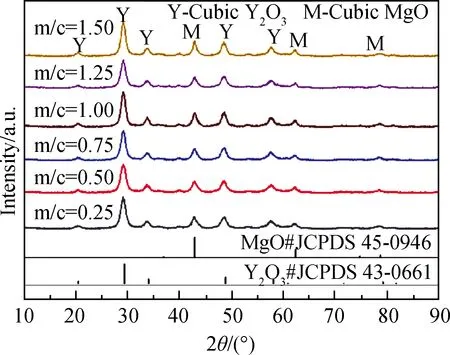

图2 不同m/c摩尔比合成纳米粉体的XRD谱Fig.2 XRD patterns of nano-powders synthesized at different molar ratios of metal ions to citric acid

图2为按不同m/c合成Y2O3-MgO纳米粉体的XRD谱。所有样品的衍射峰完全与标准卡片JCPDS 43-0661和JCPDS 45-0946一致,说明合成的纳米复合粉体是由立方Y2O3和立方MgO组成,表明m/c的变化并未影响样品的物相。表1显示了按不同m/c合成的纳米复合粉体样品的晶粒尺寸、比表面积及团聚因子结果。随着m/c从0.25增大到0.75,样品的团聚因子从2.3下降至最低(φ=1.8),说明m/c增大降低了纳米复合粉体的团聚程度,然而当m/c继续增大至1.50时,团聚因子又增大至2.7,说明继续增大m/c对降低粉体团聚程度具有不利影响。

m/c的变化对纳米复合粉体的团聚程度影响很大,结合图1的结果,推断Y2O3-MgO纳米粉体的团聚程度与前驱体的热分解行为有关。当m/c值为0.25、0.50及0.75时,前驱体在分解过程中,DSC曲线上都出现了尖锐的放热峰,且TG曲线伴有突然的失重,这说明前驱体在瞬间完成分解,这样就可以提高反应速率,减少反应过程中的相分离时间,从而有利于得到团聚程度低、相域细小且两相分布均匀的纳米复合粉体[8]。此外,足量的柠檬酸在反应过程中可以提供更多的羟基羧酸,使金属阳离子更好地分布在聚酯介质中,从而降低纳米复合粉体的团聚程度[18]。随着m/c进一步增加至1.00和1.50,柠檬酸含量减少,粉体的团聚因子逐渐增加,这是因为柠檬酸含量的减少,使反应体系无法提供金属阳离子均匀分布所需的羟基羧酸,从而纳米复合粉体出现团聚。此外,没有足够的燃料去消耗硝酸盐,且由于反应空间有限,过量的硝酸盐会在已经形成的颗粒表面上进行分解反应,最终导致纳米复合粉体的团聚程度加剧[15]。然而,虽然当m/c为0.25时,反应体系中的柠檬酸含量要高于m/c为0.75的样品,但其团聚因子要高于m/c为0.75的样品,这可能是因为在前驱体的自燃烧过程中,过多的柠檬酸产生了大量的有机成分,其在随后的分解过程中释放出大量的热量,从而使粉体更易团聚。DSC曲线上524 ℃处尖锐的放热峰(如图1(a)所示)也表明了有机成分在随后的分解过程中反应较为剧烈。

表1 不同摩尔比金属离子和柠檬酸合成粉体的晶粒尺寸、颗粒尺寸及团聚因子Table 1 Grain size、particle size and agglomeration factor of powders synthesized at different molar ratios of metal ions to citric acid

2.3 金属离子和柠檬酸摩尔比对红外透明陶瓷微观结构及性能的影响

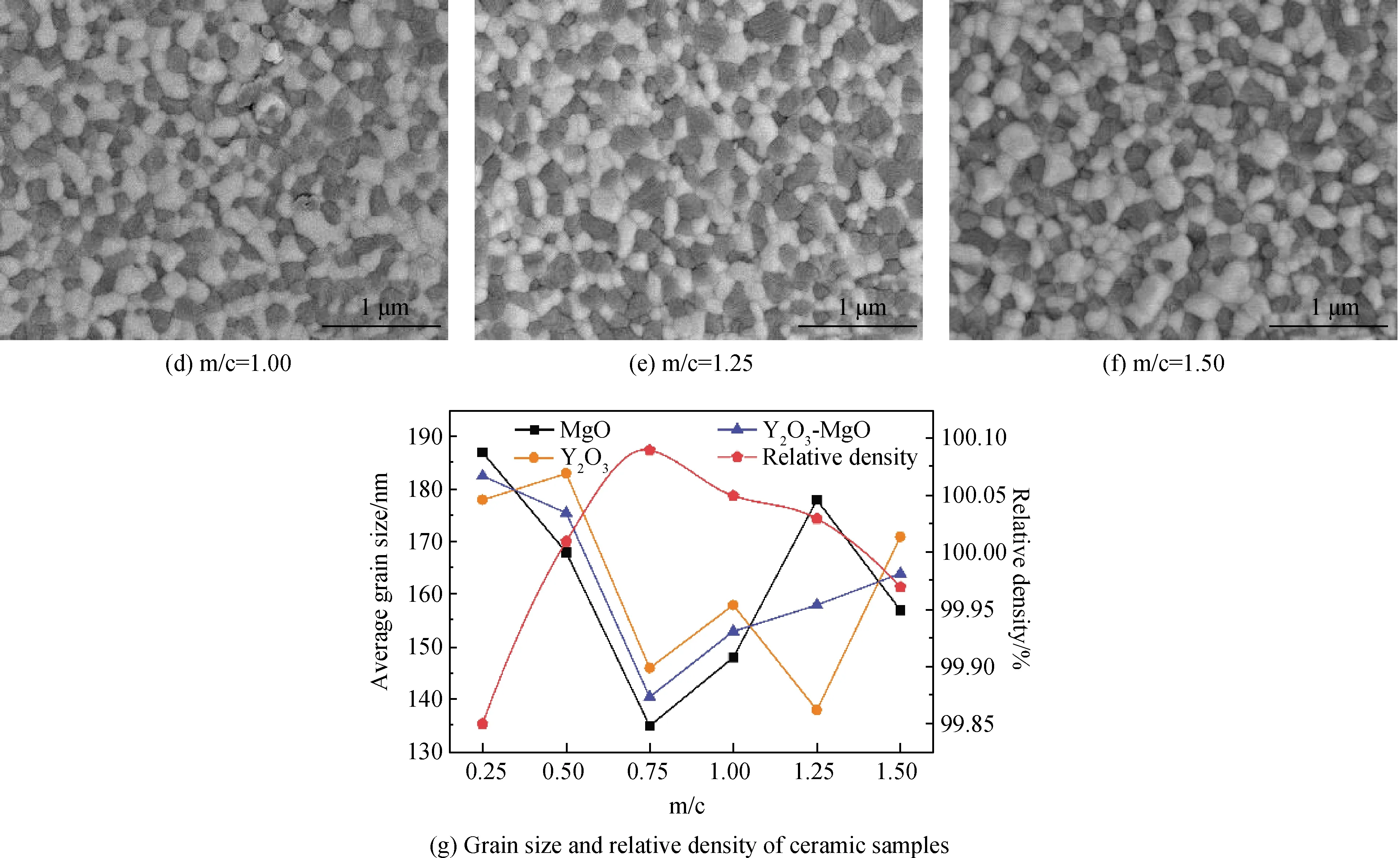

图3(a)~(f)为按不同m/c合成的纳米粉体制备出的Y2O3-MgO复相陶瓷的SEM照片。由于两相质厚衬度的差异,亮的区域为Y2O3,暗的区域为MgO[17]。图3(g)为六组样品的相对密度和平均晶粒尺寸。从图中可知,m/c对Y2O3-MgO纳米复相陶瓷的微观结构影响极大。当m/c从0.25到0.75,样品的相域均匀性得到明显改善。随着m/c的增大,样品的相域尺寸及平均晶粒尺寸明显减小。但随着m/c逐渐增大至1.50,样品的相域均匀性变差,两相晶粒出现较为明显的粗化现象。考虑到m/c对纳米复合粉体团聚程度的影响,可知其团聚程度影响了热压烧结后纳米复相陶瓷的微观结构。低团聚程度的纳米复合粉体具有小的相域尺寸及均匀的分布,烧结期间可以发挥更好的“钉扎效应”,抑制晶粒的生长,更利于制备出相域均匀且晶粒细小的纳米复相陶瓷(如图3(c)所示)。这是因为在烧结过程中,两相化学成分的差异,尺寸细小且分布均匀的相域会导致两相晶界间长距离的物质传递,从而达到抑制晶粒生长的目的。然而对于团聚程度较高的纳米复合粉体来说,相同组分的纳米颗粒更易形成团聚体,这样烧结期间的传质过程只需要跨越同相晶界的原子位置进行短距离扩散,从而使相同组分的颗粒在相同组分相域内快速烧结长大,最终导致纳米复相陶瓷的晶粒尺寸过大且相域均匀性变差。这种纳米复合粉体团聚程度直接影响烧结后纳米复相陶瓷微观结构的现象,在MgO-ZrO2纳米复相材料的制备中也被观察到[10]。图3(g)显示的m/c对烧结后样品平均晶粒尺寸的影响趋势与m/c对纳米复合粉体团聚因子的影响趋势相似。用m/c=0.75的粉体合成的Y2O3-MgO纳米复相陶瓷的相域分布均匀,且平均晶粒尺寸最小,仅为140 nm,这也可以说明降低初始纳米复合粉体团聚程度可以有效减小纳米复相陶瓷的晶粒尺寸,提高两相相域分布的均匀性。因此,优化纳米复合粉体的合成工艺对获得具有良好光学及力学性能的纳米复相陶瓷具有重要意义。

m/c影响了纳米复合粉体的团聚程度,从而影响了纳米复相陶瓷的微观结构,而其微观结构直接决定其光学性能[8]。图4为6组样品的红外光谱。很明显,6组样品红外透过率的高低与其微观结构有着很好的对应关系。随着m/c从0.25增加到0.75,样品的平均晶粒尺寸逐渐减小,相域均匀性得到改善,红外透过率越来越高。当m/c为0.75时,样品的红外透过率最高,在3~6 μm波长范围内红外透过率超过80%,1.42 μm处透过率达到64.3%。当m/c继续增大至1.50,样品的晶粒尺寸逐渐增大,相域均匀性变差,红外透过率越来越低。这是因为m/c为0.75的纳米复合粉体有着最低的团聚程度,烧结后的陶瓷样品致密度高,晶粒尺寸小,且相域均匀性最佳。

图3 不同摩尔比金属离子和柠檬酸下Y2O3-MgO纳米复相陶瓷的SEM照片、晶粒尺寸和相对密度Fig.3 SEM images, average grain size and relative density of the Y2O3-MgO nano composites prepared at different molar ratios of metal ions to citric acid

图4 不同金属离子和柠檬酸摩尔比下制备的 陶瓷样品的红外透过率(厚度约1 mm)Fig.4 Infrared transmittance of nanocomposites prepared at different molar ratios of metal ions to citric acid (thickness≈1 mm)

微观结构不仅影响着纳米复相陶瓷的光学性能,也影响其力学性能。图5显示了不同摩尔比金属离子和柠檬酸制备的陶瓷样品的力学性能。从图5中可知,随着m/c的不断增大,样品的硬度值及抗弯强度值呈现出先增大后减小的趋势。当m/c从0.25增大至0.75时,样品的硬度值从(8.30±0.30) GPa增大至(10.90±0.20) GPa,抗弯强度从(189±11) MPa增大至(226±10) MPa;当m/c增大至1.50时,样品的硬度值下降至(9.20±0.40) GPa,抗弯强度降低至(198±11) MPa。陶瓷的硬度及抗弯强度值主要取决于样品的相对密度及平均晶粒尺寸,从图3(g)可知,所有样品的相对密度均高于99.8%,所以晶粒尺寸是6组样品硬度值差异较大的原因。结合图3(g)中样品的晶粒尺寸可知,晶粒尺寸越小,硬度值越高,抗弯强度越大。这是因为晶界可以阻碍晶粒之间的位错运动,样品的晶粒尺寸越小,其晶界就越多,阻碍能力越强,所以硬度及抗弯强度值越高[19]。从图5(a)中可以看出,样品的断裂韧性值介于(1.89±0.03) MPa·m-1/2到(2.21±0.01) MPa·m-1/2之间,当m/c为0.75时,复相陶瓷的断裂韧性达到最高,为(2.21±0.01) MPa·m-1/2。

图5 不同摩尔比金属离子和柠檬酸下制备的陶瓷样品的力学性能Fig.5 Mechanical properties of ceramic samples prepared at different molar ratios of metal ions to citric acid

3 结 论

溶胶-凝胶法结合热压烧结工艺是制备纳米复相透明陶瓷的有效方法。本文重点研究了金属离子和柠檬酸的摩尔比(m/c)对粉体团聚程度的影响,进而探究粉体团聚程度对陶瓷样品微观结构、光学及力学性能的影响,主要结论如下:

(1)不同m/c制备的前驱体热分解行为影响纳米复合粉体的团聚程度,当m/c=0.75时,Y2O3-MgO纳米复合粉体的团聚程度最小。

(2)粉体的团聚程度影响纳米复相陶瓷的微观结构,用m/c=0.75的粉体合成的Y2O3-MgO纳米复相陶瓷的相域分布均匀且平均晶粒尺寸最小,仅为140 nm。

(3)优化后的粉体经热压烧结后得到较高性能的Y2O3-MgO纳米复相陶瓷,当m/c=0.75时3~6 μm波长范围内透过率达到 80%以上,维氏硬度及断裂韧性分别为 (10.90±0.20) GPa及(2.21±0.01) MPa·m-1/2,抗弯强度为(226±10) MPa。