柔性保冷材料低温状态服役性能研究

2022-06-16刘曦泽陈闽东屈定荣许述剑张艳玲

刘曦泽,陈闽东,屈定荣,许述剑,张艳玲

(中石化安全工程研究院有限公司,山东青岛 266104)

1 柔性保冷系统简介

柔性低温保冷材料相比传统的硬质保冷材料具有更优越的保冷性能,并且运输、储存和施工更为方便,特别是对于低温管道,具有广阔的市场前景[1,2]。某石化公司部分深冷管线采用柔性保冷系统,管道的操作温度为-155 ℃。考虑到经济性,内层采用耐低温性能更好的二烯烃弹性体发泡制品,外层采用造价较低的丁腈橡胶发泡制品,两种材料的物理特性如表1所示。

表1 柔性保冷材料性能参数

投入使用5年后,该公司采用柔性保冷的大部分低温管线的保冷效果良好,满足设计要求,但是个别部位出现漏冷结冰的现象。冰的导热系数为2.2 W/(m·℃),约为柔性保冷材料的70倍,可以认为,一旦结冰,保冷就接近失效,这种情况严重削弱了全厂的BOG(闪蒸气)平衡能力,给企业的安全生产造成了较大影响。

为了充分揭示这一现象,对服役前后的二烯烃弹性体发泡制品和丁腈橡胶发泡制品保冷材料取样,进行了理化性能对比测试,并分析了服役后材料性能变化的原因,为后续柔性保冷系统的使用提供了数据支持。

2 保冷材料理化分析

2.1 表观密度测试

根据GB/T 6343[3],取充模完全、形状规则的发泡体,测量体积3次,取平均值。在电子天平上称量发泡体的重量,测量3次取平均值,计算发泡体表观密度。由结果可知二烯烃弹性体发泡制品新样的表观密度(90 kg/m3)略低于旧样(109 kg/m3),原因分析为旧样长期服役于深冷环境,其体积发生了一定程度的缩小,表观密度略有增加;丁腈橡胶发泡制品新样的表观密度(75 kg/m3)和旧样(74 kg/m3)基本相同。

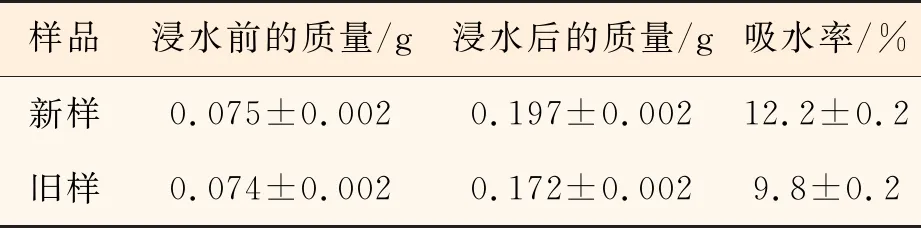

2.2 吸水率测试

根据GB/T 8810[4],计算制备发泡体的体积吸水率。测试方法为保留发泡体的上下表面,把发泡体的侧面切成 1 cm×1 cm 的材料,测量其体积并称重;把发泡体浸泡在蒸馏水中 96 h 后,取出发泡体用滤纸吸干表面的水分,再次称重,并计算其体积吸水率。每组数据测试3个发泡体样品,取平均值。结果见表2、表3。吸水率计算公式如下:

WAυ= (m1-m0)/(V0ρ)×100%

式中:WAυ——发泡体的吸水率,%;

m1——发泡体吸水 96 h 后质量,g;

m0——发泡体吸水前的质量,g;

V0——发泡体的体积,cm3;

ρ——水的密度,g/cm3。

从表2中可以看出,二烯烃弹性体发泡制品新样和旧样的吸水率相同,吸水性能没有发生较大变化。从表3中可以看出,丁腈橡胶发泡制品新样比旧样的吸水率大,新样的吸水性能比旧样好。

表2 二烯烃弹性体发泡制品的吸水率

表3 丁腈橡胶发泡制品的吸水率

2.3 红外光谱测试分析

使用傅立叶变换红外光谱仪衰减全反射方式进行红外光谱测试。

图1为二烯烃弹性体发泡制品新样和旧样的红外光谱图。两条谱线的出峰位置和峰的强度基本一致,与新样相比,使用之后的旧样的化学基团未发生明显改变。

图1 二烯烃弹性体发泡制品的红外光谱

图2为丁腈橡胶发泡制品新样和旧样的红外光谱图。两条谱线的出峰位置基本一样,但是旧样在波数1 015 cm-1处存在C-H面外弯曲振动,其峰的强度明显高于新样。由此可以推断出,与新样相比,旧样的化学基团种类未出现明显改变,但是C-H含量有所增加。

图2 丁腈橡胶发泡制品的红外光谱

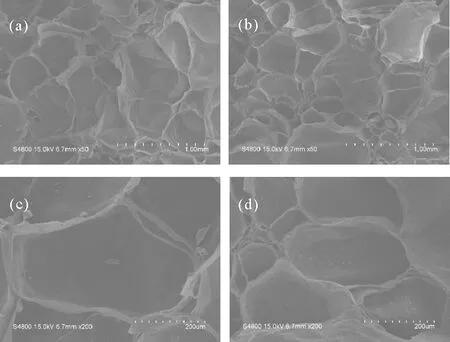

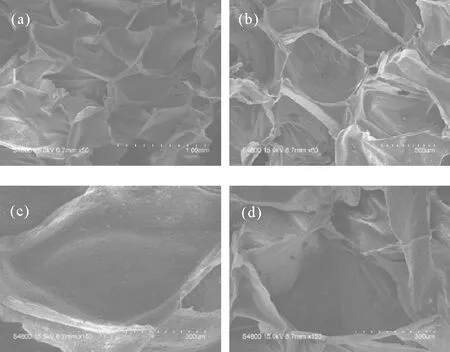

2.4 扫描电子显微镜测试

将发泡体切成均匀的小样,用液氮冷冻后,脆断,然后进行喷金处理。在扫描电子显微镜下放大不同的倍数,观察发泡体的断面形貌、发泡体的直径、泡孔的分布等。

二烯烃弹性体发泡制品测试结果如图3所示,(a)和(b)分别为新旧二烯烃弹性体发泡制品在电镜下的泡孔分布图;(c)和(d)分别为新旧二烯烃弹性体发泡制品在电镜下的单个泡孔结构图。从图3(a)和图3(b)来看,新样的泡孔分布均匀,旧样的泡孔有大有小,分布不均匀,表明在服役过程中部分泡孔发生了明显的收缩;在放大200倍的电镜下,新样单个泡孔的直径普遍大于旧样单个泡孔直径,如图3(c)和图3(d)所示,更进一步说明泡孔的收缩现象,这也解释了前面所分析的二烯烃弹性体发泡制品新样的表观密度略低于旧样的原因。

图3 新旧二烯烃弹性体发泡制品泡孔分布结构

丁腈橡胶发泡制品测试结果如图4所示,图4(a)和图4(b)分别为新旧丁腈橡胶发泡制品在电镜下的泡孔分布图;图4(c)和图4(d)分别为新旧丁腈橡胶发泡制品在电镜下的单个泡孔结构图。可见,新样和旧样的泡孔分布比较均匀,在放大150倍的电镜下,新样单个泡孔表面光滑,旧样的泡孔里面出现了明显的褶皱。

图4 新旧丁腈橡胶发泡制品泡孔分布结构

2.5 接触角测试

将发泡体切成平面,用接触角测量仪进行接触角测试,采用外形图像分析方法计算出接触角的大小。

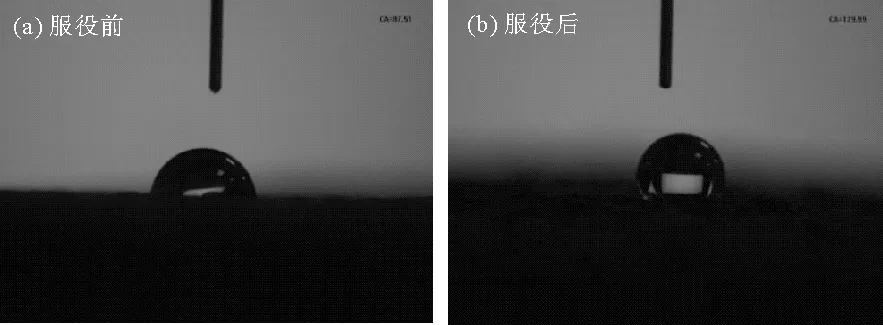

二烯烃弹性体发泡制品测试结果如图5,新样的接触角为82.51°,旧样的接触角为73.58°。分析可得,新样和旧样的接触角都小于90°,表明该二烯烃弹性体发泡制品样品偏亲水性,而且新样的疏水性能略好于旧样。

图5 二烯烃弹性体发泡制品样品接触角测量仪下的图像

丁腈橡胶发泡制品测试结果如图6,黑色新样的接触角为87.51°,旧样的接触角为129.99°。新样的接触角小于90°,而旧样的接触角大于90°,表明该发泡体新样为亲水性,旧样偏疏水性,通过与吸水率变化相结合,进一步解释了新样的吸水率大于旧样这一现象。

图6 丁腈橡胶发泡制品样品在接触角测量仪下的图像

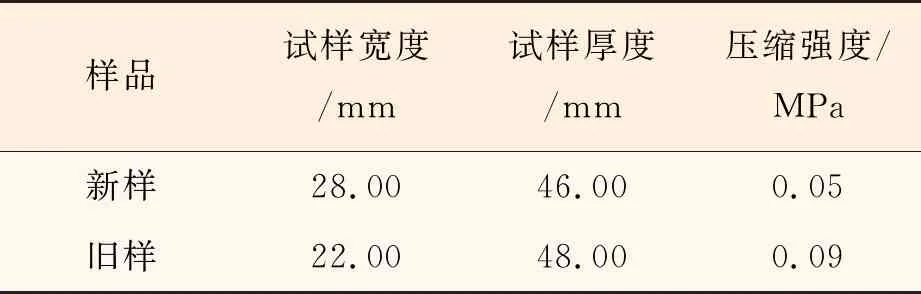

2.6 压缩强度测试

根据GB/T 1041[5],对保冷材料进行压缩强度的测试。样品的压缩形状为正方形。二烯烃弹性体发泡制品和丁腈橡胶发泡制品测试结果分别如表4、表5所示,两种材料新样的压缩强度明显低于旧样。

表4 二烯烃弹性体发泡制品的压缩强度

表5 丁腈橡胶发泡制品的压缩强度

2.7 导热系数测试

通过导热系数测量仪对切好样的发泡体样品进行导热系数测试。

由表6、表7的数据可以看出,两种材料新样的导热系数均低于旧样,表明新样的保温性能比旧样好。

表6 二烯烃弹性体发泡制品导热系数

表7 丁腈橡胶发泡制品导热系数

3 试验结果分析

本文对二烯烃弹性体发泡制品和丁腈橡胶发泡制品这两种使用广泛的柔性保冷材料进行了测试,并对比了新样和服役5年后的旧样的各项参数。

a) 从二烯烃弹性体发泡制品新样和旧样的测试数据总体对比来看,经过数年的服役,样品的化学基团并未发生明显变化,未发生化学反应;表观密度、微观结构和压缩强度3项数据有明显改变,材料发生了一定程度的“收缩”;接触角产生了一定程度变化,亲水性增强,但吸水率仍保持了原来的水平;经计算,平均导热系数增高了22.7%。

从这些数据来看,二烯烃弹性体发泡制品的化学性能相对稳定,但经过深冷状态的长时间服役,以及外部漏冷结冰、金属外壳下垂等因素导致产生了一定的物理变化,这也是导致材料整体导热系数升高的结果。

b) 从丁腈橡胶发泡制品新样和旧样的测试数据总体对比来看,旧样发生了一定程度的化学变化,从红外光谱的分析中可以得知C-H含量有所增加,使得材料整体“硬化”,压缩强度上升明显;材料的表观密度变化不大,吸水率有所下降,材料从亲水性材料变为了疏水性材料;经计算,平均导热系数增高了30.6%。

从这些数据来看,丁腈橡胶发泡制品由于漏冷结冰以及低温状态长时间服役,整体发生了一定程度的化学变化,这也是导致材料整体导热系数升高的结果。

4 结论和建议

本文对二烯烃弹性体发泡制品和丁腈橡胶发泡制品这两种材料的新样和服役5年的旧样进行了理化性能表征,发现两种材料均发生了不同的变化,导热系数均产生了一定程度的升高,其中丁腈橡胶发泡制品的稳定性较差,变化更加明显,性能发生了更大的退化,耐久性能也要低于二烯烃弹性体发泡制品。因此要严格控制丁腈橡胶发泡制品的使用温度[6],尽量在靠近管道的低温侧选用性能更好的二烯烃弹性体发泡制品,避免随着服役时间的增加,出现保冷性能不足的情况[7]。