基于UG12.0的N95口罩齿模加工铣削策略探讨

2022-06-16张桂花

张桂花,谢 正

(武汉软件工程职业学院 机械工程系,湖北 武汉 430205)

N95口罩是后疫情时代防疫的必备用品,它是通过口罩机将多层无纺布进行热压、折叠成型、超声波焊接、废料切除、耳带鼻梁条焊接等工序制造而成的。其中齿模是口罩机的关键零件,主要功能是熔接和印花,将连续不间断运行的多层无纺布复合利用超声波配合滚焊,并压出口罩表面纹路,且压接线压而不穿,使四层布密实在一起,并留有薄薄的半透明熔喷布,以保证过滤性和密封性[1-3]。为保证N95口罩更强的病毒过滤效果和密封性,口罩机对齿模的制造技术要求极高,滚齿与标志的圆跳动公差控制在0.005 mm,全曲面跳动公差控制在0.01 mm[4],这无疑对齿模的制造工艺提出了更高的要求,同时这也是造成齿模质量不统一、寿命短,制约口罩机生产效率的主要困扰。现研究应用UG12.0对N95口罩齿模进行三维造型,分析齿模的结构特征和加工难点,选用合适的铣削策略,确定优质高效的工艺方案和生成加工程序,并在四轴数控加工中心加工验证。

1 齿模工艺分析

1.1 齿模结构特征

图1所示为N95口罩齿模结构,在直径φ75.5 mm的旋转体上的两端对称分布有82个长为2 mm,宽为1 mm,高为1 mm的滚齿;中间包裹有宽为6 mm,高为1 mm的切割辊轮廓,切割辊轮廓上阵列了118个长宽高均为1 mm的滚齿,呈左右对称;为保证口罩不易变形,增加美感,中间还对称分布有2个长为47 mm,宽为2 mm,2个长为45 mm,宽为2 mm的表面加强筋,每个加强筋上均均匀分布有8个直径为1 mm,高为1 mm的滚齿;而带党徽和数字1921-2021的标志分布在长57 mm、宽为36 mm、高为1 mm的特征上。旋转体上的滚齿和标志用来压花成型5层布料,其展开图的形状控制整个口罩表面纹路。齿模左边设计有键槽,用键连接传动齿轮,左右两端φ30 mm处作用是安装滚动轴承,装配到压纹机构上[1]。

1.2 齿模加工难点

齿模材料为45#,加工位置有:外圆面、键槽、滚齿、切割棍、表面加强筋、标志,整个齿模为机加工一体成形,加工难点如下。

(1)齿模结构特征复杂,特征与旋转面不垂直,加工区域多而密,滚齿就有470个,编程繁琐,且各滚齿之间间距小,最窄处仅为2.1099 mm,限制了刀具的直径和切削量,加工时间长,工序环节多。

(2)滚齿截面尺寸小,精度要求高,尺寸公差控制在0.1 mm,径向圆跳动公差控制在0.005 mm,全曲面跳动公差控制在0.01 mm,确保5层布料压而不穿以保证过滤性和密封性。

图1 口罩齿模结构

(3)齿模硬度要求在58~62 HRC,经热处理后硬度高,只能小切削量和小刀具,存在刀具磨损快、效率低等因素,影响生产效益。

(4)与滚动轴承配合不仅要求转动灵活、平稳,φ30 mm外圆面尺寸要求较高,同时还得保证两端同轴度,若同轴度过大,将导致工作不平稳,影响切断及使用寿命。

2 齿模加工工艺设计

分析齿模的结构特征和加工难点,再结合多轴加工技术因加工效率高、加工周期短,加工表面质量好的优势大量应用在包裹于旋转体上的特征加工,确定如下加工方案。

(1)下料。φ85 mm×210 mm。

(2)数控车削加工。先加工两端中心孔,为后续工序磨削和铣削加工提供装夹及定位,接着车削齿模外形,单边留0.1 mm外磨余量。

(3)磨削加工。双顶尖磨削齿模外形保证各直径同轴度,精磨外形φ79.5 mm尺寸至图纸公差范围,保证圆跳动公差控制在0.005 mm公差及全曲面跳动公差控制在0.01 mm内。

(4)四轴铣削加工。一夹一顶粗铣齿模轮廓,二次粗加工滚齿、标志、两端滚齿与切割辊狭窄处,再半精铣、精铣齿模轮廓、滚齿、标志,留0.1 mm的滚齿精修余量。

(5)热处理。保证材料硬度达到58~62 HRC。

(6)磨削加工。双顶尖精磨两轴承位置φ30 mm至尺寸,与轴承相配合用。

(7)四轴铣削加工。精修滚齿至截面尺寸,保证刃口尺寸均匀,控制公差在0.1 mm内。

3 基于UG12.0的齿模铣削策略设计

齿模加工区域多而密,小刀具小切削量,加工时间长,环节多,硬度和精度要求都较高[5],在旋转轴上选择合适的四轴铣削策略铣削符合要求的滚齿部分,是破解齿模加工难点的关键。

3.1 基于UG12.0齿模三维建模

N95口罩齿模三维建模的难点仍然是切割辊、表面加强筋、滚齿、标志部分,特别是包裹到φ75.5 mm的轴上。

(1)识读图纸,在XY平面内绘制封闭截面用旋转的方法生成台阶轴。

(2)接着YZ平面绘制截面拉伸方轴面,在XZ平面绘制截面拉伸键槽。

(3)根据技术要求,印花包裹于φ75.5 mm的轴上,通过φ75.5 mm的象限点创建平行XY平面的基准面,在基准面上绘制齿模展开图的图案,将绘制的图案拉伸成实体。其中切割辊上的滚齿采用沿的方式阵列,点选切割辊轮廓定义阵列路径,设置数量和步距即可完成滚齿的创建。

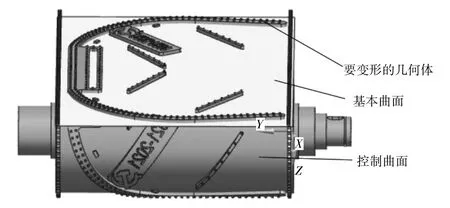

(4)在基准面上通过φ75.5 mm的象限点对称拉伸一个平面,平面的长度是pi*75.5/2。

(5)点选编辑→曲面→整体变形,选择按曲面方法生成,选择绘制的实体面为要变形的几何体,选择拉伸平面为基本曲面,选择φ75.5 mm的轴面为控制曲面并点选法向,确保标志部分图案为反,变形方向选择垂直于控制对象,即将切割辊、表面加强筋、滚齿和标志部分包裹到φ75.5 mm的轴上,如图2所示。

图2 齿模的切割辊、表面加强筋、滚齿和标志部分整体变形

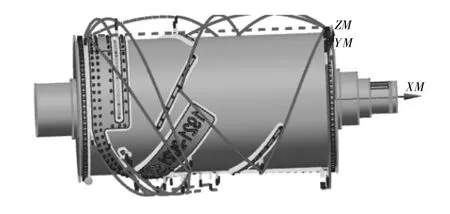

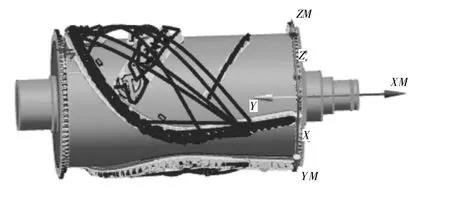

3.2 加工内容分析

通过分析齿模各部分功能及加工要求可知,齿模分为齿模轮廓、切割辊轮廓、切割辊狭窄处、切割辊轮廓与右端滚齿狭窄处、切割辊上滚齿、表面加强筋轮廓、表面加强筋上滚齿、标志、两端滚齿进行加工,如图3所示。

图3 齿模加工区域

3.3 选择工装夹具

为了减少装夹误差,尽可能在一次装夹中加工到位,考虑到毛坯尺寸和两轴承位置的同轴度和φ79.5 mm轴的圆跳动和全曲面公差,选用一夹一顶的常规装夹方法,如图4所示。工件装夹前需找正回转工作台的回转中心及校正尾座的直线度,使尾座的中心顶尖与回转工作台的中心线在同一高度[4],再打表找正毛坯。

图4 齿模工装夹具

3.4 刀具选择分析

通过分析零件图纸,齿模加工区域多,滚齿多而密,且滚齿之间间距小,粗加工综合考虑高效原则和残余余量的均匀,选择d6的立铣刀,通过测量齿模三维模型,切割辊轮廓与右端滚齿狭窄处间距为3.3 mm,选择d2立铣刀对切割辊狭窄处及切割辊轮廓与右端滚齿狭窄处进行二次粗加工,再通过测量滚齿之间的间距最窄处为2.1099 mm,选择d1的立铣刀对滚齿进行二次粗加工;精加工考虑优质原则,齿模轮廓根据最小曲率半径选择d4的立铣刀,切割辊轮廓根据与右端滚齿狭窄处间距选择d2的立铣刀,切割辊上和两端滚齿选择d1的立铣刀,表面加强筋上滚齿和标志选择d1的立铣刀。

3.5 粗铣策略选择分析

(1)齿模轮廓粗铣策略。杨伟民[5]研究表明,齿模粗加工常采用层降加工,即每加工完一个切削深度,再继续下刀加工下一层深度。选择UG12.0中mill_multi-axis的多轴粗加工策略,设置刀具和切削参数,点选齿模轮廓(即φ75.5 mm的外圆面)指定驱动底面,深度模式选择从底面偏置,切削类型选择跟随部件,切削模式选择往复,生成刀轨,如图5所示。

图5 齿模粗铣刀轨

由于所选刀具无法在切割辊狭窄处、切割辊轮廓与右端滚齿狭窄处进刀,残留余量较多,需要进行二次粗加工,用同样的方法选择多轴粗加工策略,更改刀具,创建和点选如图6所示封闭轮廓线指定空间范围环即可生成刀轨。

图6 切割辊狭窄处、切割辊轮廓与右端滚齿狭窄处粗铣刀轨

(2)切割辊上、表面加强筋上滚齿和标志粗铣策略。由于d2的立铣刀也没法在滚齿之间进刀,需要用d1的立铣刀进行二次开粗,用同样的方法选择多轴粗加工策略,点选切割辊上表面指定驱动表面,点选切割辊轮廓指定空间范围环,即可生成切割辊上滚齿粗铣刀轨,同理生成表面加强筋上滚齿及标志的粗铣刀轨,如图7所示。

图7 切割辊上、表面加强筋上滚齿和标志粗铣刀轨

(3)两端滚齿粗铣策略。选用mill_multi-axis的外形轮廓铣策略,点选滚齿底面为指定底面,勾选自动璧,设置多重深度,生成刀轨;再点选刀轨进行变换,选择绕直线旋转,定义过滚齿圆心的Y轴为参考直线,设置旋转角度360°/82,复制82个,即生成一段滚齿的刀轨;接着点选复制后的刀轨进行平移变换,输入两端滚齿的间距即可生成另一端滚齿刀轨,如图8所示。

图8 两端滚齿粗铣刀轨

半精铣策略于粗加工策略一致,只是底面余量设置不同,为精铣留均匀余量。

3.6 精铣策略选择分析

(1)齿模轮廓精铣策略。精铣策略与粗铣、半精铣策略一致,只是切削刀具不同,切削参数不同,底面余量为0,部件余量留0.1mm的切割辊轮廓精修余量,切削步距更小,生成的刀轨更密,表面质量更高,如图9所示。

图9 齿模轮廓精铣刀轨

(2)切割辊轮廓精铣策略。选择UG12.0中mill_multi-axis的外形轮廓铣策略,设置刀具和切削参数,点选齿模轮廓指定底面,勾选自动璧,设置多重深度,生成精铣刀轨,用同样的方法生成切割辊狭窄处精铣刀轨,如图10所示。

图10 切割辊轮廓精铣刀轨

(3)切割辊上、表面加强筋上滚齿和标志、两端滚齿精铣策略。精铣策略与该区域的粗铣、半精铣策略一致,只是切削参数不同,底面余量为0,部件余量为0,如图11所示。

图11 切割辊上、表面加强筋上滚齿和标志、两端滚齿精铣刀轨

4 齿模铣削策略的验证

选择VMC850L四轴数控加工中心试切验证铣削策略,得到的齿模试切件如图12所示。由此可知,基于UG12.0软件强大的多轴粗加工策略,避免了低版本UG和同类型软件需要复杂的缠绕后处理,编程方法简单,刀轨简洁可行,无碰撞和过切现象,能满足零件各项技术要求,解决了齿模滚齿难加工的问题。

图12 齿模试切件

5 结束语

分析了N95口罩齿模的结构特征和加工难点,各部分功能及加工要求,选用四轴铣削加工方案,运用UG12.0软件分区域选择铣削策略,齿模轮廓、切割辊上滚齿、表面加强筋上滚齿、标志选用多轴粗加工策略,切割辊轮廓与两端滚齿选用外形轮廓铣策略,生成的刀轨简洁,编程方法简单,破解了齿模的加工难点,降低了齿模的编程难度,缩短了加工辅助周期,提高了生产效率,对同类产品的加工具有指导意义。