电动观光车动力系统匹配及仿真分析

2022-06-16魏明刚彭柳柳韦志斌刁剑雄

魏明刚,彭柳柳,韦志斌,刁剑雄

(柳州五菱汽车工业有限公司,广西 柳州 545007)

0 引言

在观光车行业里,不同景区观光车的使用场景大相径庭,时常出现购买的观光车动力性能过剩或不足的情况。因此,如何合理选择动力系统各部件,通过参数匹配使纯电动观光车获得同等条件下更好的动力性与经济性,在设计开发前期尤其重要。

行业内观光车三电系统最初采用的是铅酸电池+直流串励系统;受前几年“老年代步车”和“低速电动车”的影响,观光车的技术路线也日渐向交流异步系统延伸;但如果参考我国新能源行业发展趋势,观光车三电的技术路线最终也会指向锂电+永磁同步系统。本研究给出一种方法,依据直流串励系统数学模型,永磁同步仿真系统,来匹配选型观光车三电系统,使设计满足整车性能参数开发目标。并举例一款永磁同步系统车型参数匹配方案进行cruise软件仿真,验证动力系统参数匹配的合理性。

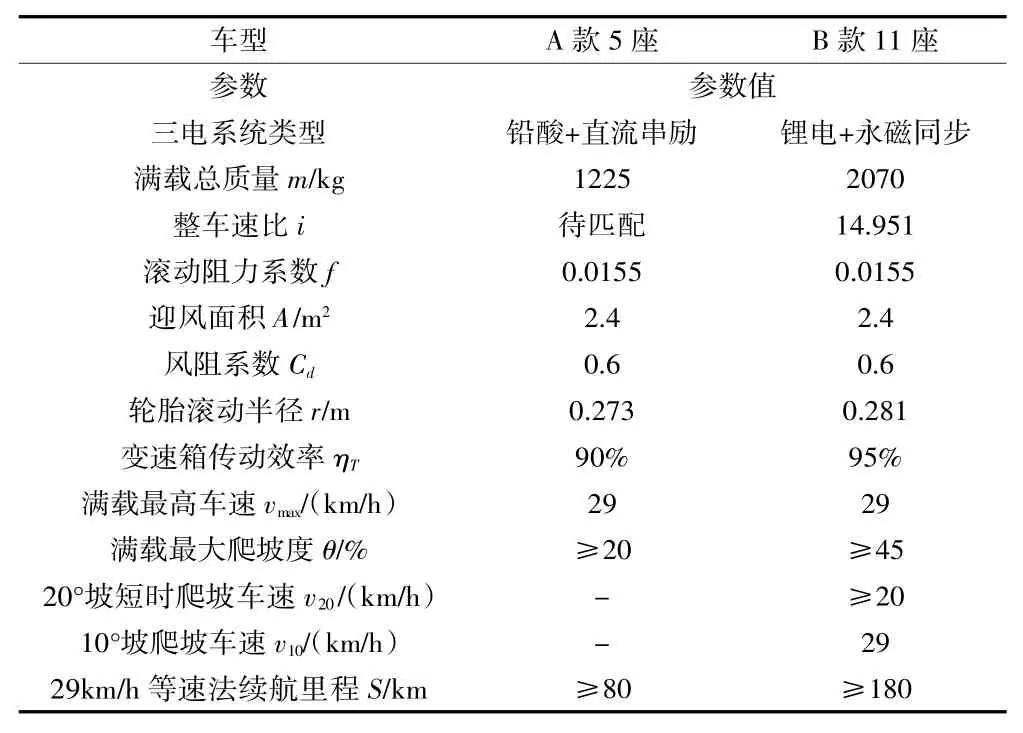

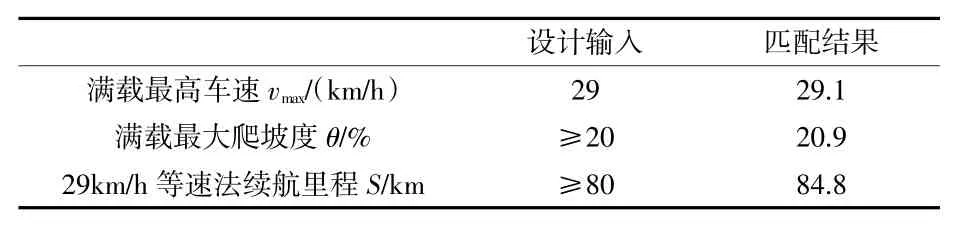

1 观光车动力系统参数匹配

经常在平路行驶的观光车的电气系统选型匹配,主要匹配要求就是续航里程、爬坡度、最高车速应当满足设计目标;对于对动力性能要求较高、需要经常爬坡的观光车,对特定坡度的爬坡车速也有额外要求。研究的两种车型搭载不同系统的整车参数及性能指标见表1。

表1 动力系统设计输入匹配目标

1.1 铅酸电池+直流串励电驱系统匹配

1.1.1 根据续航里程与最高车速确定电机额定功率

平直路面匀速行驶所需最小动能,需满足能车辆克服滚动阻力和风阻

式中:Pmin为最小额定功率,vmax为最大车速,ηT为变速箱传递效率,m为满载总质量,g为重力加速度,f为滚动阻力系数,Cd为风阻系数,A为迎风面积。代入参数求得Pmin=2.178 kW。

电机期望运行的时间,可由总里程与车速求出

式中:t为最大连续运行时间,h;S为目标续航里程,km;代入参数求得t=2.759 h。

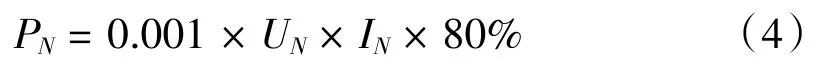

观光车行走电机应满足s2-60min工作制[1],即以额定工况工作60 min则温度上升到上限[2],因此不能以额定功率来持续运行,电机的额定功率应当确保整个行驶过程不产生电机过热。对于串励电机,电机发热的主要热源来自于铜线的发热。由于电流较大时,散热功率远远小于发热功率,散热功率忽略后,电机温升可近似视为:式中:ΔQ为环境温度上升到电机温度上限的温升,IN为电机额定电流,R为电机励磁、电枢回路电阻,tN为以IN电流可持续运行的时间,I1为运行时间为t1就电机过温的电机电流,t1为以车速Vmax行驶到里程为S的时间。

行业内串励电机的铭牌参数为:

式中:PN为电机铭牌额定功率,UN为电机铭牌额定电压。

要想车辆持续运行(2)式的时间,结合(3)(4),则电机的额定功率PN至少为:

代入数据得PN=3.618 kW,一般电机功率都是0.5的整数倍,因此,电机选型功率为PN=4 kW。

1.1.2 确定电机额定参数及整车速比

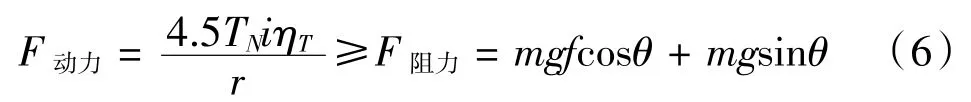

串励电机的最大电流为额定电流的3倍,峰值转矩应当不低于额定转矩的4.5倍[2],在最低速运行时,可忽略风阻项,依据轮边动力不低于阻力,则有:

式中:F动力是轮边驱动力,TN为电机额定转矩,i为速比,r为轮胎滚动半径,F阻力为极低速运行时忽略风阻的的阻力,θ为坡道的坡度。代入参数求得TNi≥171 N·m;轻型观光车速比i通常介于10~15,速比越大则成本越高,且机械效率越低,因此将i取值为10,以此推算TN≥17.1 N·m;根据电机机械特性原理,有以下关系:

式中:nN为电机额定转速。代入参数求得nN≤2234 r/min。某品牌电机存在3款额定转速分别为1500 r/min、2000 r/min、2500 r/min的电机,满足条件的驱动电机有1500 r/min、2000 r/min这两款。从成本考虑,额定扭矩越大的电机成本越高,因此选型额定转速nN为2000 r/min的电机;根据(7),代入参数后确定电机的额定扭矩TN为19.1 N·m。

1.1.3 根据最高车速与续航里程确定电池容量

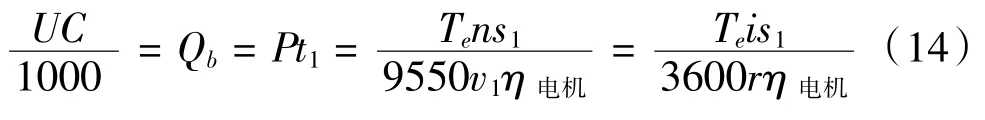

匀速行驶的功率与电池放电的功率直接存在效率的折算关系:

式中:U为电池电压,V;I为电池电流,A;η电机为电驱系统效率;对于48 V电压系统,代入电驱效率80%,可求得电池电流I=56.4 A;根据(2)计算出来的运行时间t=2.759 h,可求得电池容量C≥It=155.5 Ah。在市面上存在某品牌电池为额定155 Ah,实测50 A恒流可放电165~170 Ah,可视为165 Ah,满足需求。

1.1.4 确定续航里程、空满载最高车速及爬坡度

选型好各系统后,需结合电机数学模型与机械特性、运动力学平衡模型、能量守恒模型、可精确算出续航、各载重最高车速、爬坡度、爬坡车速等。

直流串励电动机运行特性[3]如下:

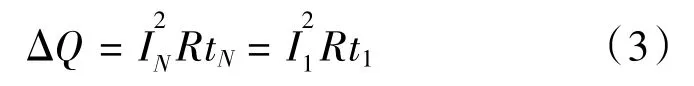

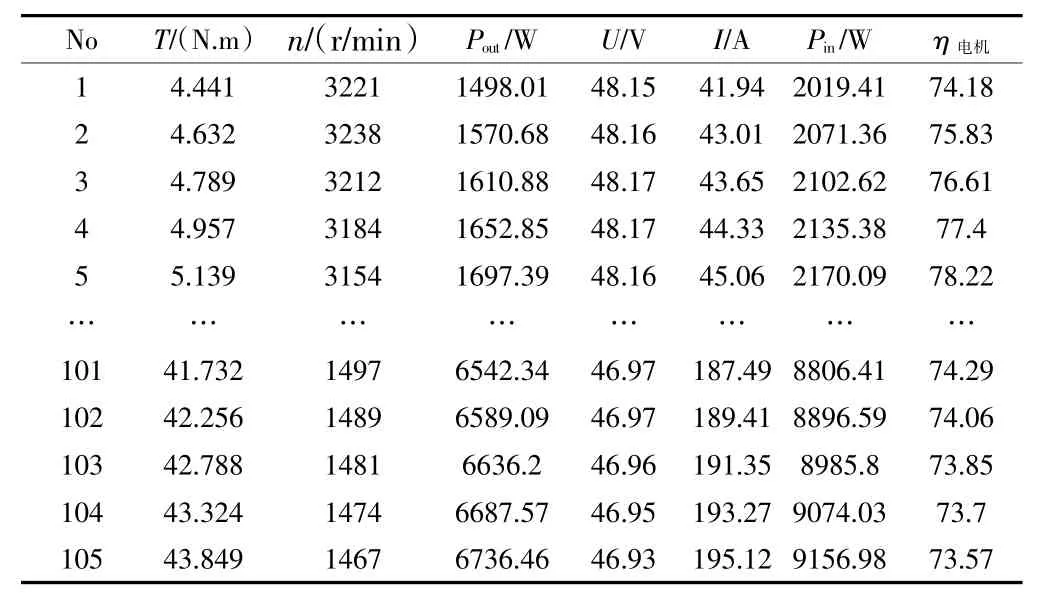

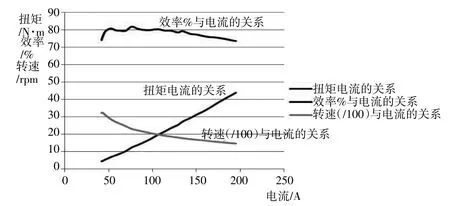

式中:Te为输出转矩,N·m;k为常数,T0为空载转矩,N·m。上式表明Te是关于电机电流I电机的函数。表2是某品牌的48 V4 kW2000 r/min电机测功表(节选部分),使用excel对电机效率、电机转速与电机电流导出散点图如图1,可拟合得出公式(9)(10)(11)的具体表达式

表2 某型号直流串励电动机测功表

图1 扭矩、效率、转速与电流的散点图

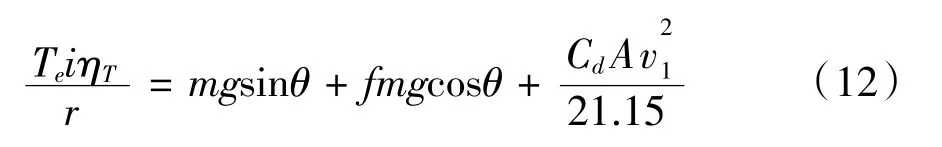

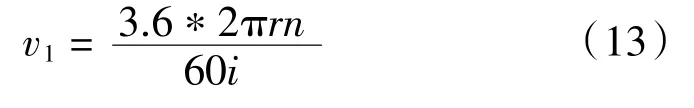

在θ的坡道上以v1匀速行驶上坡,有以下力学平衡关系:

车速和转速之间的转换关系:

忽略车载电器功耗,车辆的续航里程实验可放出的总电量不超过电池的最大电量

式中:C为电池额定容量,Ah;Qb为电池总电量,kWh;P为整车匀速行驶时的功率,kW;t1是以车速v1行驶的可行驶时间,s1是续航里程。

结合(11)(13),可得:

结合(9)(10)(14),可得:

结合(9)(12)(15),可得:

将F1~F6函数输入到excel表格,可以快速计算出在特定的电机电流I电机情况下车速v1匀速与坡道θ的关系。在excel表格中调节I电机及重量m大小,使参数θ正好为0,可推导出空载满载续航里程。调节I电机大小为3倍额定电流,可得出最大爬坡度θmax。

1.1.5 直流串励系统匹配结果

通过excel进行匹配的结果见表3,从表3可知,按此流程匹配出来的系统能满足设计目标。

表3 直流串励系统匹配结果

1.2 锂电+永磁同步系统动力系统参数匹配

近年来随着变频技术的发展,同步电机调速系统的应用日益广泛。永磁同步电机结构简单,运行可靠,效率也相对更高,加上我国永磁材料资源储备丰富,永磁同步电机的制造成本低,越来越多的汽车厂倾向于使用永磁同步电动机。

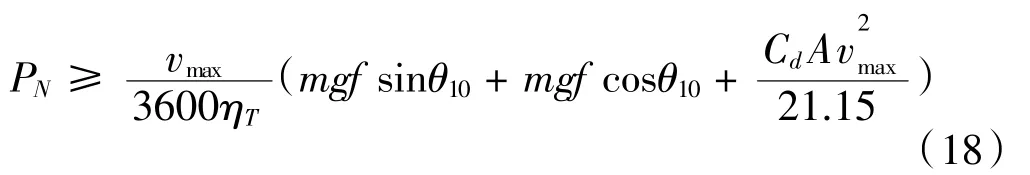

1.2.1 根据目标最高车速确定电机额定功率

B款11座爬坡王观光车,搭载S9工作制的永磁同步水冷电机系统,一般不存在运行60 min就过热的情况,额定功率不按前文直流串励系统的计算方式来匹配。该车型的市场定位就是在不超过10°/17.6%的坡道上都能以最高车速行驶,电动机的额定功率应不低于此时的负载:

式中:PN为电动机额定功率,kW;vmax为10°坡的最高车速,km/h;ηT为传动效率;m为整车满载质量,kg;g为重力加速度,m/s2;f为滚动阻力系数;Cd为空气阻力系数;S为迎风面积,m2;θ10为目标爬坡度(即10°/17.6%坡),(°);代入参数后求得Pe≥32.97 kW,取整确定电机额定功率Pe为33 kW。

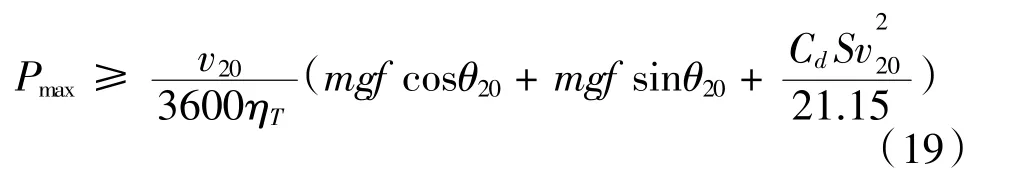

1.2.2 根据目标最大爬坡度及爬坡车速确定电机峰值功率

驱动电机的峰值功率应同时满足最大爬坡度、目标爬坡车速性能指标,此时电动机的峰值功率应不低于此时的负载

式中:Pmax为电动机峰值功率,θ20为目标爬坡度(即20°/36.4%坡),(°);v20为20°的坡道上的最大爬坡车速,km/h。代入参数求得Pmax≥42.4 kW,定Pmax为45 kW,以此功率推算20°/36.4%的坡的短时最大爬坡车速修正为v20=21.2 km/h;依据峰值功率45 kW,亦能推算车辆在不超过14°/25%的坡道上,能短时按最高车速29 km/h行驶。

1.2.3 根据最高车速和速比确定电机的峰值转速转速

把数据代入式(13)得出峰值转速nmax≥4093 r/min,考虑到车辆持续以最高车速运行时,不应始终贴近峰值转速,按保留至少10%的余量,所以取电机峰值转速nmax为4500 r/min。

1.2.4 根据使用工况确定峰值转矩、额定转矩与额定转速

峰值转矩Tmax决定于以较低车速运行时的最大爬坡度;忽略掉风阻项,峰值扭矩可根据以下公式求出为:

式中:Tmax为峰值扭矩,N·m;θmax为最大爬坡度。代入参数后求得Tmax≥170.4 N·m,取值为Tmax=175 N·m。依据此扭矩推算最大爬坡度为46.46%。

额定扭矩取决于车辆行驶的目标工况,设计目标中存在两个约束条件,一个条件是在不超过10°的坡以29 km/h行驶,另一个条件是在不超过20°坡,能短时以大于等于20 km/h的车速行驶。根据公式(12),求出用车常用工况的扭矩介于76.93~143.64 N·m,取平均值得出额定扭矩TN在110 N·m附近。

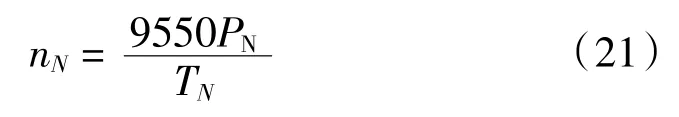

将参数代入公式(21),求出额定转速nN约为2865 r/min;取整后最终确定额定转速nN为2900 r/min。修正后的额定扭矩根据公式(21)求得TN为108.7 N·m。

1.2.5 根据已知的电机参数及目标平路等速法续航里程确定磷酸铁锂电池参数,以及确定电机电压

根据已选定驱动电动机的峰值功率可以确定电池组的最大输出功率,根据行业内磷酸铁锂的电芯放电特性,短时许用放电倍率通常为持续许用放电倍率的1.5~2倍甚至更高。为减少电池发热,短时放电倍率设置为不超过1.5倍额定放电倍率。依据电机峰值功率为45 kW,推算电池按1C电流放电的功率≥30 kW,因此电池电量应不小于30 kW/h。

若采用某品牌磷酸铁锂205 Ah电芯,依据电池总电量推测系统额定电压≥146.3 V左右,按磷酸铁锂额定电压为3.2 V单体来计算,初步求得系统电压为147.2 V。

电池电压接近144 V平台,所以电控按144 V平台选型,此时电机的各参数已确定,供方可理论计算这套参数的电机,在指定转速和扭矩情况下的电驱系统效率η电驱,查表或供方给出估算,可得

式中:T为当前扭矩,N·m;n为当前转速,r/min;η电驱为在当前扭矩和转速情况下的预估电驱效率。

平路的续航里程取决于电机行驶消耗功率和电气附件消耗功率,其中车辆在平直路面匀速行驶时的需求功率为:

式中:P0为电驱平路行驶功率,kW。根据动力性能需求里的续驶里程要求计算动力电池电量:

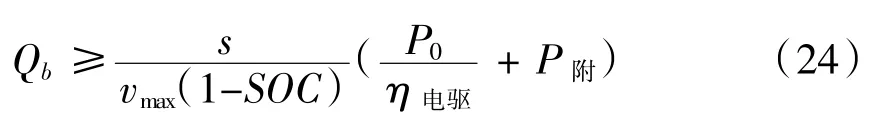

式中:Qb为动力电池电量,kW/h;s为续驶里程,m;vmax为平路最高行驶车速,km/h;S0C=5%为最小剩余电量,P附为附件平均耗电功率。根据式(12)(13)(22)可粗略估算η电驱为77.0%;整车搭载水冷电驱系统,电气附件P附耗电功率按0.5 kW。再结合(23)(24)代入参数后可以确定Qb≥30.01 kW/h,而之前选型的147.2 V205 Ah的电池电量为30.18 kW/h≥30.01 kW/h,表明该电量可满足平直路面29 km/h等速法续航里程180 km的需求,以此电量推算修正续航里程为S=181.5 km。

1.2.6 永磁同步系统匹配结果

通过匹配结果见表4,从表4可知,按此流程匹配出来的系统能满足设计目标。

表4 永磁同步系统匹配结果

2 整车仿真模型建立

前文中通过计算完成动力系统参数匹配,为了充分验证参数匹配的合理性,还需要通过仿真分析验证,本研究列举B款11座观光车动力系统参数作为模型,采用AVL-Cruise软件进行车辆建模及仿真分析。

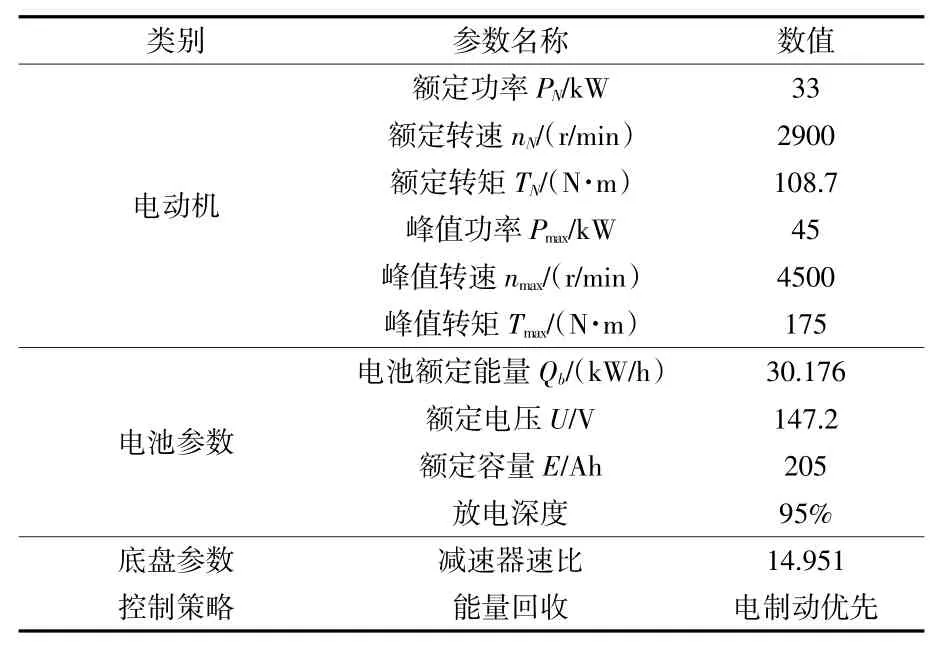

2.1 动力系统参数匹配

B款11座观光车经过计算匹配的动力系统参数见表5。

表5 动力系统参数

2.2 整车模型建立

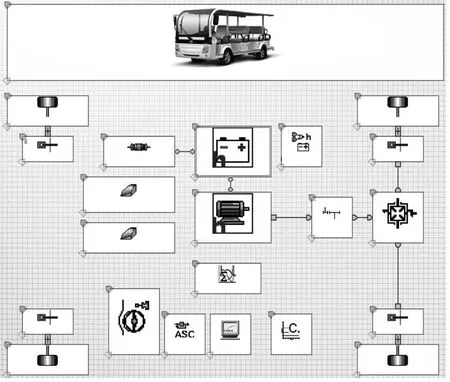

基于CRUISE建立的整车模型如图2所示。模型包含整车、电机、电池、差速器、主减速器、车轮等,建立好各模块间的机械连接、电气连接以及信号连接。

2.3 仿真结果分析

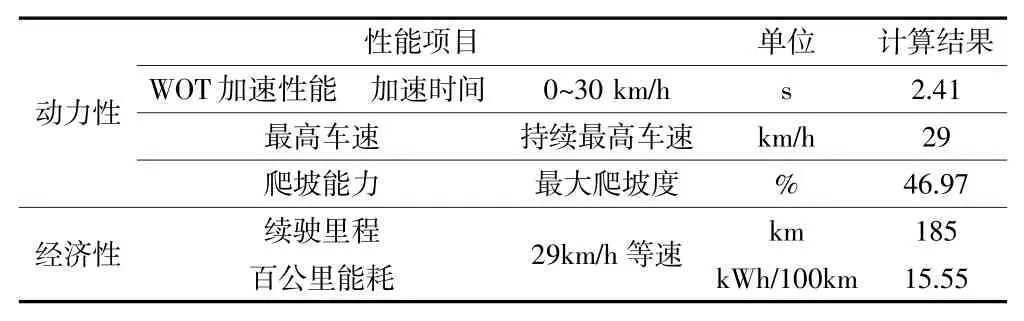

动力性经济性总体仿真结果见表6。

表6 动力性经济性仿真结果

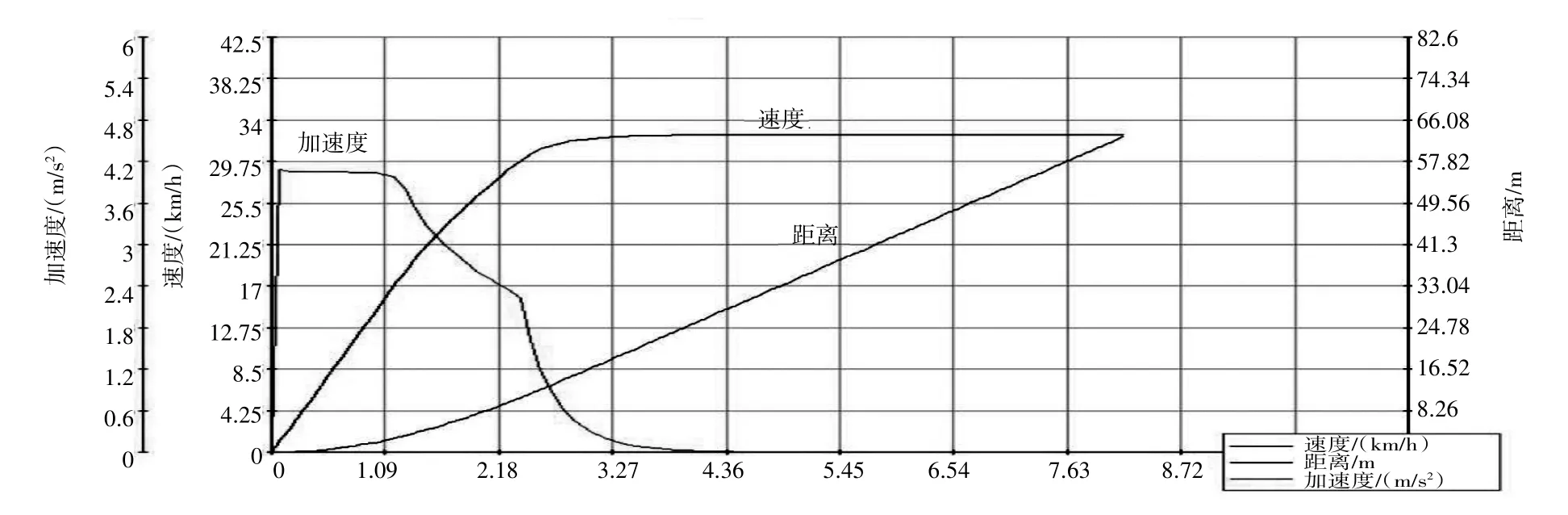

2.3.1 动力性能仿真结果分析

动力性能仿真分析包括最高车速、最大爬坡度和加速度时间,0~30 km/h加速时间仿真曲线如图3所示,最大爬坡度与爬坡车速仿真曲线如图4所示,从仿真结果得知,在不超过25%的坡道上都能短时以最高车速29 km/h行驶;在36.4%的坡道上,短时爬坡车速为21.16 km/h。这些仿真结果都与之前所述的理论计算结论相符,满足设计要求:在不超过10°/17.6%的坡道上都能以最高车速行驶,在10°/17.6%的坡道上都能短时以20 km/h的车速行驶。从图4可知,最大爬坡度为46.97%,与前文的理论计算结论相符,满足设计要求:最大爬坡度≥45%。

2.3.2 经济性仿真结果分析

等速行驶仿真曲线如图5所示,从仿真结果得知,整车满载以29 km/h的速度匀速行驶,在SOC从100%~5%的过程中,行驶里程为185 km,满足设计要求:平直路面29 km/h等速法续航里程≥180 km,与前文的理论计算值也十分接近。

图2 CRUISE整车模型

图3 0~30km/h加速时间仿真曲线

图4 最大爬坡度与爬坡车速仿真曲线

图5 29km/h等速行驶仿真曲线

3 结语

动力系统的匹配是纯电动汽车设计过程中十分关键的一步。研究的两种车型的整车参数及性能指标,分别搭载不同的动力系统,采用理论计算的方法,对电动机、动力电池进行合理地参数匹配,达到动力性和经济性兼顾的目的。同时基于AVL-Cruise软件建立永磁同步系统整车模型,进行整车动力性能及经济性仿真分析,进一步验证理论分析的正确性,为纯电动观光车动力系统匹配设计提供了一套可行的设计流程,对汽车设计人员具有一定的参考价值。