500 kA大型铝电解槽生产管理实践

2022-06-16张刚刚沈贵元李喜元陶绍虎

张刚刚,沈贵元,李喜元,陶绍虎

(1.中国铝业连城分公司,甘肃 兰州 730335;2.沈阳理工大学,辽宁 沈阳 110159)

随着科学技术进步,铝电解槽容量逐步大型化,先出现了160 kA、200 kA、240 kA 系列,随后出现了 280 kA、 320 kA、 350 kA、 400 kA、 420 kA系列,再到当前的 500kA、 600 kA、 660 kA系列,电解槽大型化越来越突出[1]。大型化在投资效益方面具有单位产能投资少,吨铝成本折旧资金少、设备维护成本低、劳力成本低,技术经济指标好等多项优势[2]。可见,大容量电解槽逐步成为电解铝行业的主流技术,且国家在《电解铝准入规范》中明确规定:“新建及改造电解铝项目,必须采取400 kA及以上大型预焙阳极电解槽技术”。

截止2020年8月份,全国电解铝产能为4805万吨,其中开工产能3755万吨。其中500 kA及以上槽型建成产能共2109.9万吨,占全国产能的43.97%,运行产能1700.1万吨,占同期国内运行总产能的47.2%。从2011年,第一个500 kA系列投产以来,通过十年的生产实践、改进和优化,500 kA、600 kA电解槽技术成为世界范围内最先进生产技术指标电解槽技术。

本文通过对某企业500 kA系列投产以来运行情况进行详细分析,并对其后期采取的优化措施进行评判和总结,研究稳定高效管理大型槽的具体措施,并对未来计划的改进和优化提出展望,为大型槽的健康运行提供参考意见。

1 基本情况

国内某企业500 kA电解系列平均电流效率89.09%,直流电单耗13,357 kWh/t-Al,效率低下,能耗较高。工艺条件方面:炉膛不规整、各工艺条件参数波动性较大,尤其两水平和分子比保持稳定性较差,再加之阳极质量、氧化铝成分等原材物料的影响,导致生产管理难度较大,相比之下各项经济技术指标与工艺指标存在较大差距。

1.1 存在的主要问题

1.1.1 运行指标落后

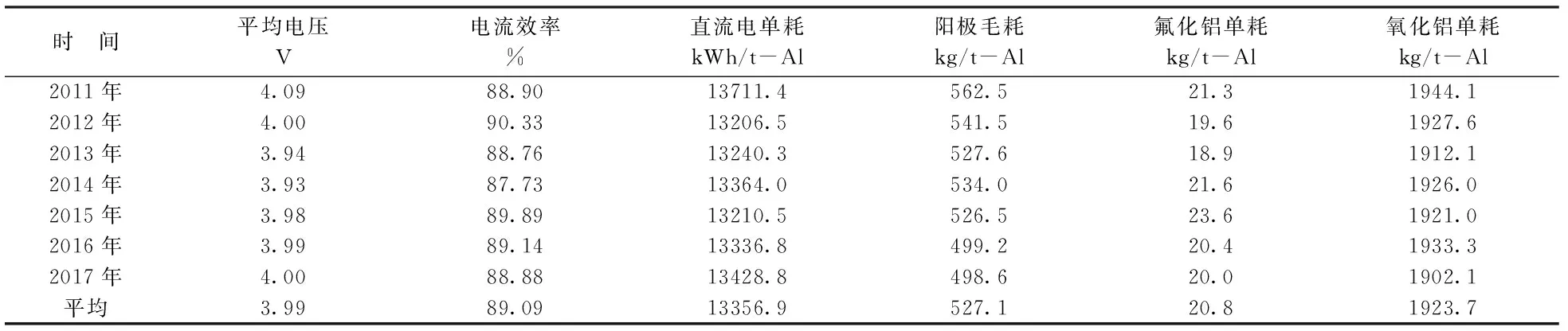

2011~2017年主要经济技术指标见表1。

从表1整理的数据可以看出,此企业的电解铝系列能源、经济指标与国内先进500 kA企业,差距大,说明此企业需要解决的问题居多,进一步优化空间大。

表1 该企业500kA电解系列2011年至2017年主要经济技术指标统计

1.1.2 异常波动相对较多

该系列电解槽运行稳定性差,管理上出现了诸多问题,时有波动槽出现,尤其在出铝、换极作业后,频繁出现电压下滑及波动情况。异常槽不仅影响系列安全和整体运行指标,而且挤占了管理人员及操作人员的精力,对系列整体管理带来非常大的挑战[3]。

从系列部分的电解槽运行曲线可以分析出,电解槽的氧化铝浓度受控较差,过欠失衡,阳极效应频发,槽控机误判情况时有发生,针振、针摆明显偏高,稳定性极差。

1.1.3 工艺技术条件受控率低

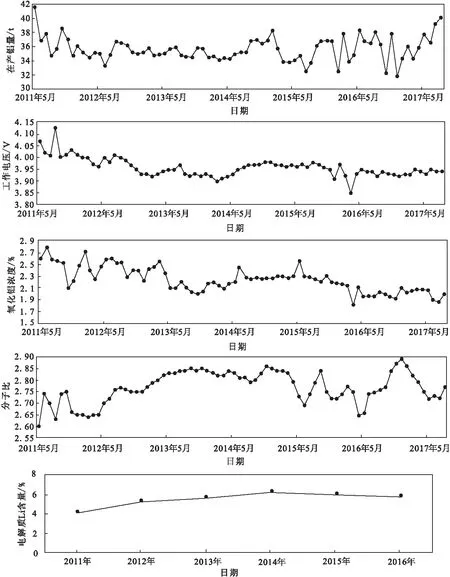

系列电解槽炉帮形状不好,在产铝量波动较大,工作电压波动频繁,电解质中锂盐含量富集分子比、氧化铝浓度受控率较低,电解槽热平衡脆弱,生产管理及操作难度大幅增加。图1为2011 ~2017年系列主要技术条件保持情况。

图1 系列2011~2017年主要技术条件

从图1可以看出,盘存的在产铝量差距较大,最大值与最小值相差接近10吨,与炉帮和铝水平的高度有很大关系,两项工艺条件并未在一个稳定的数值上保持;工作电压持续下降,且持续波动,电压的波动不会带来电解槽的稳定生产;由于电解质成分的原因(Li、K盐含量偏高),在生产上该企业一直保持着高分子比的生产状态,但是在分子比的保持上并不稳定;氧化铝浓度持续偏低,这样的氧化铝浓度与企业的生产状态是不匹配的,综上所述,此企业电解槽的工艺条件保持非常不稳定,电解槽处在一个波动状态。

1.1.4 工艺路线频繁变化

得知问题的原因后,企业开始优化指标,对该系列的技术路线进行探索,5年内进行了多次的变化。2011~2014年,铝水平保持在22~24 cm的区间,分子比保持在2.65~2.8的区间;2014~2016年的区间,铝水平保持在26~28 cm的区间,分子比保持在2.8~2.9的区间;2016 ~2017年,铝水平保持在24~26 cm的区间,电解质水平保持在15~17 cm的区间,分子比保持在2.7~2.85的区间。在较短的时间内,系列铝水平变化6 cm,电解质水平变化5 cm,分子比变化0.15,主要技术条件均出现了大幅度的变化。

图2 2016年10月某槽部分技术条件变化图表

1.2 原因分析

1.2.1 工艺参数调整滞后

在传统的小型槽工艺管理过程中,工艺人员更多的是依靠铝水平、质水平、分子比、槽控机曲线、现场火苗、电解质状态和换极过程对炉底的掌握情况来评判电解槽,由于小型槽设计成熟、运行稳定,其现场情况、测量的电解质水平、铝水平与电解槽热平衡状态对应性强,即使在Li、K含量较高的复杂电解质体系下,仍保持较好的对应性,且小型槽热平衡状态容易被人为干预,人工干预措施见效较快,所以传统的工艺管理完全能够满足其稳定高效运行[4]。但是对于大型槽,尤其是复杂电解质体系下的大型槽,电解槽的真实运行状态已经很难简单通过铝水平、质水平、电解槽运行曲线、现场状况等依据工艺人员经验准确、有效的进行控制[5]。

图2为系列某槽1个月内技术条件统计数据,该槽铝水平和分子比的变化在系列之中具有非常典型的代表性,计划出铝量在大部分时间中与铝水平保持一致,在个别某些特殊时刻被动减少出铝任务。分子比的调整大多依据每周一次的分子比分析结果对氟化铝添加量作出调整,在分子比出现变化时,添加量变化幅度较大。铝水平、分子比的波动使电解槽过热度随之发生变化,造成热平衡不能稳定保持,给各项经济技术指标带来较大影响。此类数据说明电解槽的滞后性较大,大容量电解槽技术条件一旦失控,需要调整的时间较长,且在其他条件受限的情况下,单凭管理人员的经验判断是很难将电解槽带入正轨的。

1.2.2 炉帮规整性差

对于电解槽本身而言,炉帮是非常关键的管理对象,其形成阶段主要在启动初期,后期炉帮的保持主要通过稳定合理的过热度(8~12 ℃)保持实现。然而过热度大小受工作电压、槽内在产铝量、电解质中Li、K盐含量、分子比和氧化铝浓度的综合影响。如果在后期运行时,炉帮被破坏,很难再次建立较规整稳固的炉帮。

此企业频繁的变化工艺路线,使电解槽工作电压、槽内铝量、分子比等技术条件随之发生变化,工艺技术条件的频繁变化使过热度不能稳定保持,对炉膛内形产生了较大影响,单槽炉帮厚度均匀性变差,局部侧部炭块受液体电解质冲刷侵蚀,炉帮破坏较为严重,电解槽的异常波动也伴随出现。

图3为2017年该系列电解槽不同阳极位置的炉帮数据和2012#槽2011~2017年炉帮厚度数据的变化情况。从系列炉帮数据可以看出在阳极位置A7~A8和B7~B8处炉帮最薄,且整体电解槽炉帮厚度相差较大;从单槽炉帮年变化数据分析,单槽炉帮整体随年增长炉帮减薄,2016年炉帮达到最薄,平均只有8.5 cm。

图3 炉帮厚度曲线和某单槽炉帮厚度数据图表

1.2.3 难以保持电解质水平

铝电解过程中,电解质作为氧化铝溶解反应介质,其总量是否合理直接影响物料平衡和能量平衡。企业一般通过控制电解质水平实现电解质总量合理保持,若电解质超限保持,将造成炉膛状况变差,进而影响物料和能量平衡。电解质水平过高会导致水平电流变大,进而影响电解槽稳定性,造成电压上升、电流效率下降。电解质水平过低,液体电解质总量不足,热平衡较为敏感,氧化铝溶解性变差、闪烁效应及炉底沉淀增加,壳面及炉帮增厚,造成铝水平“虚高”,工艺管理难度增加,同时也会造成电解生产过程物料不平衡,壳面料大量堆积。

由图4可看出,该电解系列电解质水平波动较大,尤其在2014年8月至2016年4月,系列电解质水平长时间保持在16~18 cm低限运行,整体看来电解质高度保持不稳定,造成系列效应系数明显升高,炉底沉淀增加,炉底压降上升,电解槽稳定性变差,电流效率下降,电解槽运行趋势不明显,运行把控难度大,同时在实际操作中,换极等作业难度加大,积压大量壳面物料,职工劳动强度增加,给电解生产运行管理造成诸多不利影响。

图4 某电解系列电解质水平及炉底压降变化情况

1.2.4 工艺技术条件调整随意

该系列工艺技术条件调整主要依赖管理人员的经验,工艺管控过程缺乏纪律性,参数调整随意性大、不精准,导致工艺技术条件偏离保持范围,电解槽运行无序,各槽之间差异性较大,此类电解槽约占系列总台数66%左右。

1.2.5 生产异常,恶性循环

该系列由于阳极质量长期波动和系统添加积压壳面料,加之技术条件调整不精准,出现阳极长包和压极距现象,系列运行稳定性变差。大量的异常阳极及波动槽处理需要占用当班工作时间约2~3小时,甚至需要通过上副班来处理异常,耗费了生产管理及操作人员大量精力,正常工作质量无法得到保证,导致系列生产运行长周期处于被动的调整过程中。图5为2012~2017年该系列阳极长包、脱极爆块及电解槽针振摆动情况。

图5 2012~2017年系列阳极长包、脱极爆块及电解槽针振摆动情况

1.3 工艺优化措施及效果

1.3.1 建立数据分析平台

在铝电解过程中保持合理的过热度是实现电解槽长周期高效、平稳运行的核心,而合理的过热度控制主要是通过槽工作电压、分子比、氧化铝浓度、铝水平等技术条件的合理匹配并稳定保持来实现。工艺管理人员通常选取最近一个月的槽工作电压、分子比、氟化铝添加量、氧化铝下料量、铝水平、计划出铝量、Fe/Si含量等数据,通过对全月数据变化趋势及相关性分析,对槽电压、氟化铝添加量、计划出铝量等参数及时做出调整,以保持电解槽合理、稳定的过热度,进而取得较好的经济技术指标[6]。

该企业针对生产工艺管理依赖个人经验,缺乏日常运行参数的采集、分析形式、分析类别、分析工具的状况,由企业信息部门整合槽控数据和离线数据,完成数据库的建立、软件的开发设计(单槽台账、单槽多图曲线平台、精准出铝系统等)。通过电解槽大数据分析平台,可以直观全面的查看单槽近期各类参数、针振摆动、氟化铝添加量、氧化铝下料量、铁硅含量、计划出铝量等数据曲线,也可以分段、分区整体进行研判,还可以查阅分析更长时间的历史数据[7](3年以上)。

数据平台开发后,该企业将其作为日常工艺管理的主要工具,并要求工艺管理人员每天查阅分析、车间每周两次查阅分析、分厂每周一次查阅分析,各层级分析结果互相沟通,讨论交流,求同去异。重点对氟化盐添加量、出铝量、电压等参数通过分析讨论进行统一集中调整,严控私自调整现象。通过该平台的应用,电解槽日常工艺管理逐步规范,工艺技术条件合格率明显提高,运行状态逐步好转,电解槽运行实现了“预管理”。

1.3.2 强化工艺纪律

该企业为提高工艺管控的效果,在充分调研国内500 kA系列电解槽工艺管理方法的基础上,一是制定了详细的工艺技术调整规范,把执行规范作为落实工艺技术条件的刚性要求,二是全员定期开展工艺管控理念和方法的培训,树立以稳定为前提、以槽状态为依据的工艺调整理念;三是通过工区抓作业过程,车间抓调整过程,分厂抓结果,分层级抓好工艺纪律的执行,做到了工艺技术条件的严格管控,实现了技术条件精准控制。

1.3.3 重塑操作理念和标准

围绕操作尽可能减少对数据的干扰,制定了换极、下料系统维护、炉面维护、巡视、出铝等操作标准、制度。换极主抓减少物料入槽和炉底处理,逐步规整炉膛;出铝使用精准出铝系统,降低出铝误差对工艺管理不利影响;重点抓下料点处炉底沉淀处理、火眼开孔率及打壳下料系统的巡视处理;炉面维护主要以散热大的四角为重点保温区域,日常做好极面覆盖料平整和散热带清理。

1.3.4 补充熔体总量

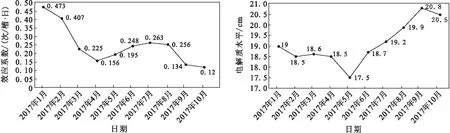

从2017年6月份开始,集中向槽内添加电解质块约1500吨,整体提升了电解质总量,改善了长期低电解质运行的状况,提升了电解质对氧化铝溶解能力,效应明显减少,稳定性得到了进一步提升。图6为2017年6月份后电解质和效应系数图表。

图6 2017年1~10月份电解质水平及效应系数变化情况

1.3.5 重建炉帮

在电解质总量合理保持,电解槽热平衡相对稳定的前提下,组织人员对炉帮情况全面详细排查,并对炉帮薄弱处通过边部溜适量固体电解质块、氧化铝和碳酸钠等混合物,让局部液体电解质在固体冷料的冷却作用下强制结晶,并通过适量的氧化铝和碳酸钠控制结晶体的分子比,再配合使用自制水冷吹风装置侧部降温,从而达到在炉帮薄弱处通过人工辅助,再次形成相对较高分子比的炉帮,进而提高电解槽稳定性,减少滚铝、侧部发红、漏炉等现象[8]。采取该措施后500 kA系列侧部发红现象大幅减少,漏炉现象基本杜绝。

1.3.6 优化后的效果

通过规范使用单槽多图分析系统、强化工艺纪律、提升电解质总量、提高操作维护质量和辅助建炉帮等措施实施,电解槽运行稳定性持续好转,平均针振降低至12 mV、摆动降低至6 mV以下,均为系列自投产以来的最优水平;电解质水平能稳定保持在规定的18~20 cm之间,电解槽热稳定性明显改善,效应系数控制在0.1次/(槽·日)以下。通过人工辅助重建炉帮,炉膛状况逐步得到改善,换极、出铝作业后异常电压时间明显减少,其平均电压下降约15 mV;电流效率稳定提升、电耗指标进一步优化,滚铝、漏炉槽台数基本为零,达到了稳定生产,提升经济指标的效果。以上措施全面推广以后,系列电流效率提升1.2%,平均电压与前期保持一致,热平衡保持稳定,电解槽运行平稳,直流电耗下降约300 kWh/t-Al。实验前后电流效率变化见图7。

图7 实验前后电流效率变化情况

1.3.7 进一步优化工作

某企业500 kA计划近期计划进一步深度改造,将针对原有系列进行优化改造

(1) 将全面优化电解槽内衬结构,优选内衬材料;

(2) 通过生产全过程标准化以及充分使用单槽多图系统等大数据管理工具优化电解槽生产管理;

(3) 优化氧化铝,阳极炭块的原材料的采购;

(4) 根据最新的新概念母线网络化配置技术,对系列母线进行改造;

(5) 采用最新技术,对电解槽上部结构,打壳下料、多功能机组等进行升级优化改造。

通过各项优化措施后,预期整个500 kA电解系列整体技术水平将达到国内先进水平,整体技术经济指标将大幅度提高,为实现系列达到电解铝行业的“能耗双控”提供良好的基础。

表2为系列采取进一步优化措施后预期指标与行业先进企业指标对比情况。该系列在工艺管理优化的基础上,通过母线改造优化磁场、优化内衬结构优选内衬材料降低炉底压降、使用更高品质氧化铝和阳极等原料优化电解质成份提高电流效率等措施,指标较停产前可大幅优化,接近行业先进水平。

表2 进一步优化后预期指标对比

2 结 论

该电解系列通过规范使用单槽多图分析系统稳定保持技术条件、提升操作维护质量、人工辅助重建炉帮等措施,能有效提高大型槽运行稳定性、降低系列滚铝和漏炉风险、延长槽龄、提高各项经济技术指标。

随着国家碳达峰、碳中和“3060”战略目标的提出和逐步实施,电解铝行业的“能耗双控”政策逐步推进。通过采用新技术对现有系列进行进一步改造优化升级。为我国的电解铝行业向清洁,低碳,绿色方向发展提供良好的样板。