1 000 kV变压器应急排油灭火技术研究

2022-06-16安滨

安 滨

(国网山东省电力公司检修公司,山东 济南 250118)

0 引言

作为特高压变电站核心设备的1 000 kV变压器,其运行工况直接影响到整个特高压输电系统的安全和稳定。

1 000 kV特高压变压器为油浸式变压器,一旦发生内部严重故障而引发火灾,若不能在短时间内扑灭明火,箱体内大量的变压器油可能造成火势持久蔓延及更大损失。现有的特高压变压器均设计有手动排油阀门,在检修或排油时需人工就地打开排油阀门实现排油,但在变压器发生火灾时人员无法靠近,不利于火灾初期的快速有效控制。

特高压变压器发生火灾,变压器油是主要燃烧物。我国在运的特高压变压器本体内部存油量为106~132 t,当变压器内部套管等区域发生严重故障时,巨大的短路电流会在瞬间产生高温炽热油气,内部压力骤然升高可能造成升高座脱离,套管法兰或焊缝破口,变压器油通过破口发生喷溅、溢出或燃烧。变压器油火对变压器本体强持续加热作用会造成燃烧强度持续增大,对周边人员和设备安全构成更大威胁,给火灾扑救造成更大困难。

因此,设置1 000 kV变压器本体应急排油系统,以确保在火灾发生时能够远程手动启动排油,及时排出内部存油,有效减少火灾持续时间和燃烧强度,降低安全风险和火灾扑救难度,对于突发应急情况处理和降低直接经济损失具有十分重要的意义。

1 1 000 kV变压器消防系统配置

目前,国内特高压变压器配置的固定式灭火系统主要有水喷雾灭火系统和泡沫灭火系统两种,均使用自动灭火方式,即当满足系统的启动条件后,无需人工判断,自动启动灭火系统,但是受到现场消防水池容量和泡沫原液数量的影响,无法将现场火势快速扑灭。对此,国网公司组织各特高压变电站开展了一系列消防提升措施,主要包括消防水池扩容至1 500 m3、提升站内存储的泡沫原液容量、开展消防驻站等措施,但是这些措施都是外部干预式灭火,无法从变压器内部源头控制火势,采用本体排油阀门排油可以解决此类问题,但发生火灾后采用人工就地排油的方式较难实现,而通过1 000 kV变压器本体应急排油系统远程启动排油则可有效地从变压器内部控制火势,阻止火灾蔓延。

2 变压器排油试验分析

国网公司利用2台退役220 kV和110 kV变压器组织开展了静态排油试验和燃烧排油试验。

(1) 变压器静态排油试验。旨在测试不同管径管道的排油速度,进而用于推算特高压变压器排油时不同管径管道的大致排油时间。

① 220 kV试验变油重42.96 t,采用一个φ150排油阀门排油,耗时26 min10 s,平均排油速度约1.65 t/min;采用一个φ80排油阀门排油,耗时64 min40 s,平均排油速度约0.66 t/min。

② 110 kV试验变油重13.65 t,采用一个φ80排油阀门排油耗时24 min30 s,平均排油速度约0.55 t/min。

(2) 开展变压器燃烧排油试验。旨在通过模拟变压器套管处爆炸并引起器身大面积起火的场景来验证对变压器本体排油控制火势蔓延的可行性。观察实施本体排油后火势的变化情况,确认外部火是否引入了变压器内部,以及评估排油是否引入了新的风险。开展燃烧排油试验时,由于热油的粘稠度低,排油速度比冷油快36 %。采用一个φ80排油阀排出100 t油所需时间约为114 min,采用两个φ80阀门约需57 min。目前国内1 000 kV变压器大多采用DN150口径的排油阀门,在含有130 t变压器油的1 000 kV变压器发生火灾时,可确保2 h以内完成变压器排油工作。

3 1 000 kV变压器应急排油技术要点

3.1 应急排油改造总体思路

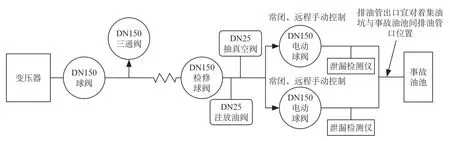

在不影响变压器原有功能的前提下,改造变压器排油管道,增设电动球阀和控制屏柜,火灾时由运维人员远程启动应急排油系统,将变压器油箱内的油快速排入事故油池,限制火灾扩大和火势蔓延,减少事故损失。考虑到油枕内变压器油较少,可在短时间内流至本体油箱,油枕可不单独采取应急排油措施,但油枕断流阀(如已加装)应处于“强制打开”状态。暂不考虑特高压变压器调补变应急排油改造,在特高压变压器本体的事故排油阀之后加装一个应急排油系统,其基本结构如图1所示。

图1 变压器应急排油改造系统

事故排油回路中采用两个电动球阀并联的方式,且两个电动球阀的电源、信号等回路均相互独立,一、二次设备均冗余配置,满足防拒动要求,电缆及每个电动球阀等关键元件均考虑防火设计,排油管出口宜直接对着集油坑与事故油池间排油管口位置,同时考虑集油坑油水排放能力。

3.2 应急排油系统改造原则

(1) 一次系统设计原则。应急排油管路不能堵塞运行巡视走道,不影响运行人员日常巡视和维护;新增排油阀门应在保留原有阀门功能基础上,实现应急排油功能;充分考虑应急排油阀门的运行工况特殊性,严格材质选型,保证电动球阀动作可靠;要考虑发生火灾时能从远方迅速开启电动阀门进行排油应急处理,并实现排油阀门开启后90 min内完成特高压变压器本体储油排空;需要考虑因管道窝气导致变压器跳闸的措施。

(2) 二次系统设计原则。每相1 000 kV变压器的两个电动球阀各设计1路独立的电源回路,其动力电源采用单相交流电源,两个电动球阀的电源分别取自不同母线段,建议采用不间断电源系统。每组变压器的电动球阀动力电源要在三相交流电源上均衡分布;电动球阀应具备时刻复归功能,即误操作打开电动球阀开始排油后,在电动球阀未全部打开前,可随时终止电动球阀打开动作,不应在打开到位后才能执行电动球阀关闭停止排油的指令。正常运行期间,动力电源空开处于断开状态,当变压器发生火灾时,运行人员手动合上电源空开。

每相1 000 kV变压器本体应急排油系统各设计1路独立的监视回路,并与监控系统后台通信,上送报文信息,其监视信号至少包括以下方面:

① 每个电动球阀动力电源失电信号。

② 每个电动球阀开、关状态信号。

③ 每相变压器排油管道漏油信号。

④ 直流电源失电信号(若有)。

将变压器高、中压侧开关位置作为闭锁条件接入电动球阀操控回路,尽量选取高、中压侧开关的常闭辅助接点,因为引入重动继电器将造成系统可靠性下降。高、中压侧任一开关在合闸位置时,闭锁远程排油系统。为确保特殊情况下的紧急操作,闭锁回路应设置紧急解除联锁把手。

3.3 应急排油系统改造关键工序

(1) 本体侧排油管道及阀体装配。应确认本体排油阀处于关闭状态,拆除本体阀门终端连管,清理阀断面。安装本体至电动球阀模块的所有连管;安装三通阀、检修阀、截止阀,三通阀实现原本体排油阀功能,上端截止阀用于排油装置抽真空及放气,下端截止阀用于排油装置注油,检修阀为排油装置检修用阀门。电动球阀安装时需安装固定支架,根据测量得到的油池尺寸确定支架高度,并在支架安装于油坑底部后,将电动球阀固定在支架上。

(2) 进油坑管道路径清理及管道装配。应拆除管道路径上全部格栅,将排油路径上鹅卵石清理干净;油坑底部如有积水或油污,应在安装管道前清理干净;安装电动球阀至集油坑口的连管及泄漏检测仪;安装底部入坑管道,高位管道经两路电动球阀并联后汇成一路管道,穿过油池底部空间从油坑外侧引至油坑底部,管口与油坑事故排油管道保持轴向平行,保证油流畅通。

(3) 连接电动球阀的动力和信号电缆。应用电缆盒固定,进行耐火材料填充处理;连接泄漏检测仪的二次电缆,外露电缆用金属软管防护;控制屏通电后对变压器排油系统进行调试,电动球阀能够正常打开、关闭及停止,所有状态在控制屏上正确显示。闭锁逻辑只取高压侧的开关位置,若高压侧开关位置在合位,此时合上操作电源,操作不动作;若高压侧开关在分位,此时合上操作电源,操作可以动作。中压侧开关只取位置,不参与闭锁逻辑。

(4) 应急排油系统真空注油和带油调试。应确认本体排油阀、电动球阀、三通阀和2个截止阀关闭及检修阀打开。真空机组管道上端抽真空阀接好后打开阀门,启动真空机组对电动球阀至本体的管路抽真空。待真空度达到要求(管道内残压≤40 Pa)后,保持120 min,保压过程连管、阀门应无泄漏;注油过程应在抽真空状态下进行,待进入真空管道油位约500 mm时,关闭抽真空管路及注油阀门并关闭真空机组;注油完成后从抽真空管道破除真空,静置5 min后,保持抽真空管路中油面高于整个排油系统,将主变本体排油管路及管道上端截止阀放气塞打开放气,直到持续稳定流出变压器油时再关闭管道上端截止阀。保持主变侧本体排油阀关闭,使用排油系统管道内变压器油调试电动球阀,调试完毕后重新按照真空注油工艺执行。

(5) 观察储油柜油位。如油位与现场温度不对应,则对储油柜进行补油,将真空滤油机接至储油柜注放油阀处,通过注放油管补油至现场温度对应的油位。静置不小于48 h,静置期间每隔12 h打开潜油泵运行1 h,潜油泵运行后对所有放气塞进行放气,排气前应断开潜油泵电源,最后一次应无气体放出,否则应延长静置时间。

4 结束语

特高压变电站是特高压交直流大电网的核心组成部分,提升1 000 kV变压器的消防应急能力对于保证大电网的安全稳定运行十分必要。1 000 kV变压器应急灭火技术研究,为后续1 000 kV变压器应急排油改造提供了一定的借鉴。