激光选区熔化颗粒增强钛基复合材料的抗压性能

2022-06-15彭斌意郑晓董李治国李国平胡建波王永刚

彭斌意,刘 洋,*,郑晓董,李治国,李国平,胡建波,王永刚

(1 宁波大学 机械工程与力学学院,浙江 宁波 315211;2 宁波大学 冲击与安全工程教育部重点实验室,浙江 宁波315211;3 中国工程物理研究院 冲击波物理与爆轰物理重点实验室,四川 绵阳 621999)

随着我国航空航天事业的发展,对航空航天用结构材料的要求集中于轻质、高强、高韧及高刚度等方面,为适应这一发展趋势,作为高性能轻质的钛及钛合金成为当前高技术新材料领域备受重视的结构材料之一[1]。钛由于具有低密度、高比强度、耐高温等优点,被广泛应用在航空航天、兵器工业等领域的关键构件上[2]。由于服役环境苛刻,这些钛合金构件经常会承受高速强动载荷的作用。因此,要求其在规定的冲击载荷下能保证结构的完整性和连续性,即具有足够的动态承载能力。但是由于钛合金属于绝热剪切敏感的材料,在高应变率冲击载荷下,材料表现出变形高度局部化、承载能力衰减严重等特征[3]。

为了提升钛合金在高速强动载条件下的性能,学者们提出向钛合金中添加颗粒增强相合成钛基复合材料(titanium matrix composites,TMCs)的方法[4-5]。当前,颗粒增强金属基复合材料的制备方法主要有粉末冶金[6]、机械合金化[7]、自蔓延高温合成[8]、激光熔覆[9]以及近二十年才发展起来的激光增材制造(additive manufacturing,AM)技术[10]等。激光选区熔化(selective laser melting,SLM)作为一种典型的增材制造技术,采用细小的高能激光束通过逐层累积的方式,逐层熔化金属粉末而获得三维零件。在这个过程中,每一个细小的高温熔池都相当于一个微熔铸过程,因此保证了微米乃至纳米级的颗粒增强相在基体中形成[11]。

由于具有特殊的物理化学性能,稀土元素能够与基体材料中的氧元素反应生成高熔点化合物,弥散分布在基体合金中起到弥散强化的作用[12]。此外,这些高熔点化合物作为非均质形核位点,可以在晶体结构的界面上分离出来,从而阻碍晶粒的长大[13]。因此,在SLM成形钛合金中加入稀土元素可以细化晶粒、降低各向异性,被认为是钛合金中极有应用前景的增强相。Barriobero-Vila等[14]发现在钛合金中加入La元素后,改变了α相与β母相的晶体位向关系,从而生成了等轴晶,削弱了SLM成形钛合金的各向异性。Liu等[13]发现,加入La元素后,电子束选区熔化(EBM)成型的Ti-6Al-4V的β柱状晶变窄、马氏体晶粒细化、织构强度降低,从而降低了EBM成形Ti-6Al-4V合金的各向异性。Bermingham等[15-16]等发现加入LaB6纳米颗粒后,激光近净成形(LENS)钛合金的熔池表面张力增大,从而降低了微小熔池内的Marangoni对流,使得成形熔道形状不规则,成形致密度偏低。

随着激光增材制造产品在航空航天、尖端武器等领域得到越来越多的应用,特别是近年来,各国对武器装备防护、太空飞行器安全(火星探测器着陆、空间碎片对飞行器的安全威胁)等问题的重视程度越来越高,对增材制造零部件的动态承载性能也提出越来越高的要求,相关问题如高速冲击等极端情况下的材料动态响应、微观组织响应、破坏失效机理等也不断被研究[17-20]。Mohammadhosseini等[17]研究电子束选区熔化(EBM)成形Ti-6Al-4V合金的抗冲击性能,发现材料具有明显的应变率强化效应,但是冲击载荷下的断裂应变比准静态条件下的小。Liu等[18]通过热处理调控激光选区熔化Ti-6Al-4V合金的组织,在不牺牲较多强度的前提下大幅提升了材料的韧性。Alaghmandfard等[19-20]研究不同加载应变率条件下EBM成型Ti-6Al-4V合金的抗冲击强度,基于获得的数据和Chang-Asaro硬化方程建立EBM成形Ti-6Al-4V合金的动态本构方程。但是由于增强颗粒改变材料的组织、织构等特征,金属基复合材料在高应变率载荷下的力学响应,如强度、韧性、本构、动态损伤等性能发生很大变化,但是目前仍缺乏对激光增材制造复合材料的抗冲击性能的研究。因此,本工作选用LaB6颗粒作为增强相,采用激光选区熔化工艺制备钛基复合材料,研究不同能量密度下成形试样的冶金缺陷形成、致密化行为和显微组织特征,研究不同工艺条件下复合材料的承压性能,为SLM成形高性能颗粒增强钛基复合材料动态抗压性能提供实验数据和理论基础。

1 实验材料与方法

1.1 试样材料制备

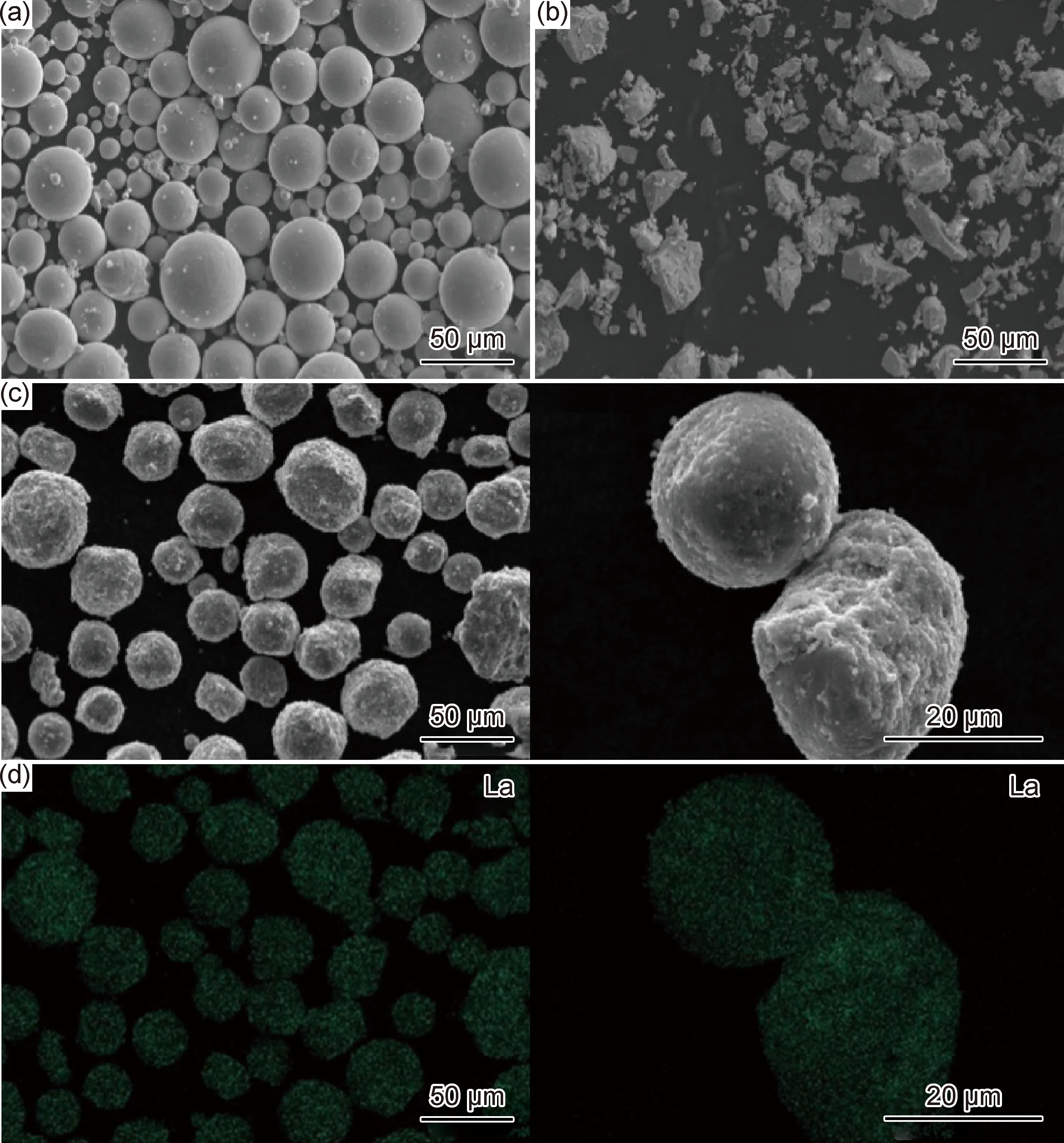

本实验采用的气雾化球形Ti-6Al-4V粉末的平均粒径为38.5 μm、不规则LaB6颗粒的平均粒径为500 nm,钛合金粉末化学成分如表1所示,两种材料的质量比为99.5∶0.5,通过采用行星式高能球磨机将硬度较高、细小的纳米级增强体均匀分散且镶嵌在硬度较低、粒径较大的钛粉末颗粒表面以获得钛基复合粉体,球磨参数为转速350 r/min、球磨时间4 h、球料质量比4∶1,图1(a),(b)为Ti-6Al-4V粉末和LaB6粉末的SEM图,图1(c)为球磨后的复合粉体形貌,由图可知,在该参数下制备的混合粉体基本维持原始Ti-6Al-4V粉末较好的球形度,这就保证了粉体良好的流动性,同时还可以看到,LaB6增强颗粒随机均匀分布于Ti-6Al-4V粉体表面,适合于SLM成形制造。图1(d)为复合材料粉末经球磨后的X射线能谱(EDS),可以看到在此球磨参数下,La元素较均匀地分布在Ti-6Al-4V颗粒表面,说明LaB6粉末能较好地随机均匀黏附在Ti-6Al-4V颗粒表面。

表1 Ti-6Al-4V合金的化学成分(质量分数/%)

图1 原始材料及复合材料SEM图和EDS图

1.2 试样制备

本实验所采用的激光选区熔化设备型号为Concept Laser Mlab 100R,该设备采用100 W连续光纤激光器,激光光斑直径为50 μm,此外该设备装备了保护气氛填充装置和循环净化装置,以防止加工过程中金属材料氧化。在实验前,先采用烘干机烘干混合粉末,往成形腔体中充入氩气,保证成形腔体中的氧含量低于10-9。利用铺粉装置将粉末均匀地铺放在基板上,激光束在计算机系统的控制下,按照二维切片的轮廓信息,选择性地在粉末上进行扫描。完成扫描后,重复上述步骤,直至完整加工。

有文献报道[10],由于通过球磨的方式加入少量增强颗粒会改变粉末的形态和粒度分布。片状粉末较球形粉末会增加激光对外部空气的反射以及更宽的粉末粒度降低激光在相邻粉末之间的多次反射,从而减少纳米复合粉末的激光吸收,进而更高的能量来成型复合材料试样[21-22]。因此,为了确定最优参数,在本实验中,将铺粉厚度固定为30 μm、扫描间距固定为70 μm,首先使用大范围激光功率为65~95 W和扫描速度为600~1000 mm/s进行单一因素实验。试样尺寸分别为15 mm×10 mm×5 mm的块状试样(用于硬度测试)及φ5 mm的圆柱试样(用于抗压性能测试),成形试样如图2所示。

图2 SLM成形试样图

1.3 试样表征与分析

利用Hitachi SU5000的扫描电子显微镜(SEM)、X射线能谱分析(EDS)对复合材料粉末的混合情况进行观察。采用线切割方法将成形后的试样从基板上切下,利用仪器电子密度仪SD-200L(Archimedes排水法)测定试样的致密度,并通过VHX-S50型光学金相显微镜(OM)分析成形试样致密化行为。采用Kroll试剂对试样进行腐蚀。利用高氯酸∶冰醋酸=1∶19在电压55 V、电流1.95 A的环境下进行电解抛光。使用光学金相显微镜、扫描电子显微镜、步长为0.2 μm的电子背散射衍射(EBSD)对垂直于试样成形方向的侧表面形貌和显微组织进行表征分析。采用HXD-1000TMC显微硬度计测定成形试样的硬度值,载荷为10 N,加载时间为60 s。采用MTS810材料试验机对试样进行准静态(10-3s-1)压缩测试,采用分离式霍普金森压杆设备进行动态冲击测试,设备的具体性能和参数详见参考文献[18]。

2 结果与分析

2.1 增强颗粒对致密性及显微组织的影响

2.1.1 LaB6颗粒对致密度与熔池形貌的影响

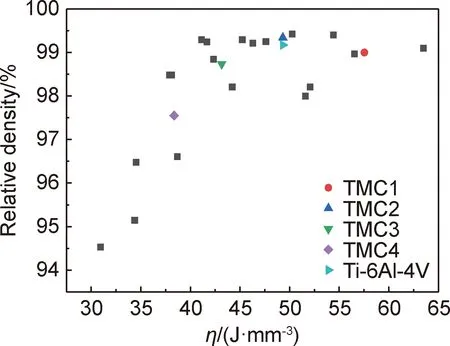

图3为成形试样的相对密度与体能量密度的关系。结果表明,在激光功率为65~95 W、扫描速度为600~1000 mm/s的范围内,当激光功率保持不变时,扫描速度越低,试样的密度越大;当扫描速度保持不变时,激光功率越高,试样的密度越大。然而,过高的能量密度(过高的激光功率或过低的扫描速度)导致试样产生微裂纹。这是因为过高体能量密度导致微小熔池内的温度增加,使得在内部形成较大的热应力,这些热应力会在最终凝固的成形试样中释放,导致形成宏观可见的微裂纹。因此,在以上研究的基础上进一步缩小工艺参数范围,确定功率为72.5 W,扫描速度分别为600 mm/s (TMC1),700 mm/s (TMC2),800 mm/s(TMC3)和900 mm/s (TMC4)的四组参数进行后续研究,并采用72.5 W和700 mm/s的参数加工Ti-6Al-4V合金作为对比。

图3 SLM成形试样相对密度图

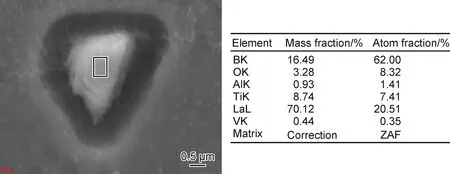

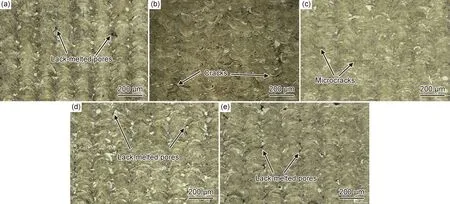

图4为Ti-6Al-4V和TMC2试样的XRD图。可以发现,加入LaB6颗粒后,材料的物相组成没有发生较大改变,这是由于添加的增强颗粒含量过少(0.5%,质量分数,下同)而导致XRD无法检测出其中准确的增强相。此外,从局部XRD谱图可知,加入增强颗粒后,晶面指数为(101)的主衍射峰的衍射角减小,原因是La原子比合金中的原子半径都要大,当La原子作为溶质原子固溶到固溶体时诱导晶格发生畸变,根据布拉格定律,晶面间距增大,则衍射角减小。图5为TMC2试样中增强颗粒的EDS点扫描结果。根据扫描结果中La,B,O,Ti元素的原子分数,认为LaB6未与Ti发生反应,仍以LaB6颗粒的形式存在于复合材料中。图6为不同扫描速度下复合材料的纵截面的微观组织形貌。可以发现,在较低能量密度下(TMC4),试样存在很多大尺寸的不规则孔洞和较多的未完全熔化的粉末,这些孔洞多分布在熔道搭接处,这是由于激光能量密度不足导致温度偏低、熔池尺寸偏小、熔体黏度偏大,从而使溶体的润湿性严重下降,溶体流动性降低而致。当能量密度增大到43.2 J/mm3(TMC3)时,熔道搭接处仅剩微量细小孔洞、未熔粉末基本消失不见,但是熔道界线仍然清晰可见。当能量密度增大到49.3 J/mm3(TMC2)时,孔洞和未熔粉末均消失不见,熔池之间连续、搭接稳定,此时试样有较好的致密度,相对致密度达到99.3%左右。随着能量密度继续增加到57.5 J/mm3(TMC1),孔洞再次出现且观察到因为能量密度过大而产生的热裂纹,试样致密度下降到了98.9%左右。

图4 Ti-6Al-4V和TMC2试样的XRD谱图

图5 增强颗粒高倍能谱分析

图6表面微观组织OM图 (a)Ti-6Al-4V;(b)TMC1;(c)TMC2;(d)TMC3;(e)TMC4

图7微观组织SEM图 (a)Ti-6Al-4V;(b)TMC1;(c)TMC2;(d)TMC4

2.1.2 LaB6颗粒对显微组织的影响

图7为Ti-6Al-4V,TMC1,TMC2及TMC4试样的微观组织SEM形貌。如图7(a)所示,SLM成形Ti-6Al-4V试样中能看到明显β柱状晶,如白色虚线所示,其宽度几乎与扫描间距一致。在β柱状晶内可以观察到大量细长的α针状晶,其长宽比在15~20之内,呈现高度一致的方向性。当加入LaB6颗粒后,钛合金中柱状晶的痕迹消失,取而代之的是α针状晶粒杂乱地分布其中,且其尺寸有所减小,如图7(b)~(d)所示。在复合材料上能看到纳米级的LaB6颗粒,其分布相对比较均匀。LaB6颗粒在整个基体中分布主要受初始粉末制备和熔池中Marangoni对流的影响。在SLM成型过程中,微小熔池内的局部温度梯度造成的表面张力梯度、浓度梯度及其共同决定的Marangoni对流驱动纳米颗粒的运动和重新排布,从而减少了增强颗粒由于密度差而形成的漂浮和沉积[15,23]。此外还可以发现,TMC1试样中存在微裂纹,而TMC4则存在较多圆形的微孔,这主要是由于TMC1中能量密度偏高、TMC4中能量密度偏低引起的,当能量密度较高时,熔池温度高,熔化的金属黏度低,流动性好,更容易填补空隙,孔洞数量随之相应减少,试样组织缺陷减少。

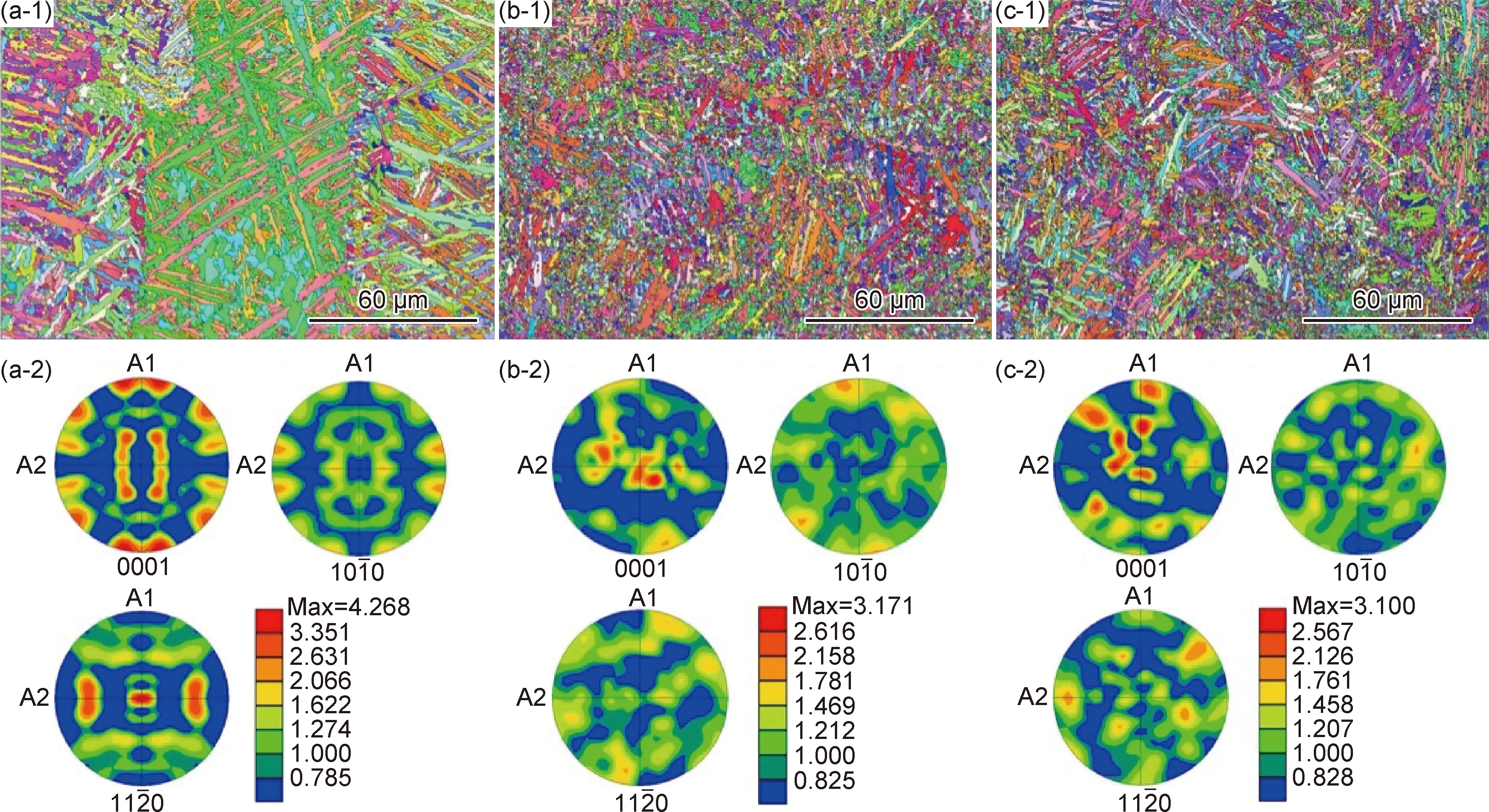

图8为SLM成形Ti-6Al-4V,TMC2和TMC4试样的EBSD反极图(IPF)和极图(PF)。结果表明,与Ti-6Al-4V合金相比,LaB6增强颗粒的加入会影响晶粒的形状与分布。图8(a-1)中可以明显看出,Ti-6Al-4V中存在细长的针状晶粒,且能明显地观察到初始β晶粒的晶界,以及β晶界处产生的细等轴晶,各种晶粒之间晶界明显,与图7(a)所示的形貌一致。在SLM成形Ti-6Al-4V过程中,β晶粒的生长取向总是优先沿着温度梯度最大的方向,即成型高度方向生长,导致材料在沿成形方向呈现柱状结构和强烈的纹理。因为α′和α具有相似的密排六方结构,无法用XRD区分,所以二者都以α相和α晶粒描述[13-14]。随着温度的降低,α相从初始β相中析出,且α晶粒更易于在β边界上成核,根据经典的Burgers取向关系,此时的α晶粒存在一定的择优取向,并存在一定的各向异性[24]。在图8(b-1),(c-1)中仍然存在较多细长的针状晶粒,但较基体合金明显减少,且初始β晶粒的晶界已难以辨别出来,另外能看到等轴晶大量增加,且α针状晶粒的晶界也有一定程度的弱化、模糊。从图8的IPF图中可以看出,Ti-6Al-4V试样的织构强度约4.3,而TMC2和TMC4分别只有3.2和3.1,说明加入稀土化合物能够弱化甚至消除初始β晶粒的晶界、细化晶粒,使得晶粒取向表现出随机的分布。其原因是LaB6颗粒在L→β和β→α+β的转变过程中为α和β晶粒提供了大量的低能异质成核点,从而导致晶粒的结构更窄,最终形成更多的等轴结构[13,16]。增强颗粒在凝固过程中会先于β-Ti相之前形成,因此增强颗粒在微观结构中的取向不受β-Ti所支配,从而以随机取向的增强颗粒为异质成核点的晶粒也更具随机性,因而也弱化了各向异性[25]。

图8 SLM成形试样的EBSD反极图(IPF)(1)与极图(PF)(2) (a)Ti-6Al-4V;(b)TMC2;(c)TMC4

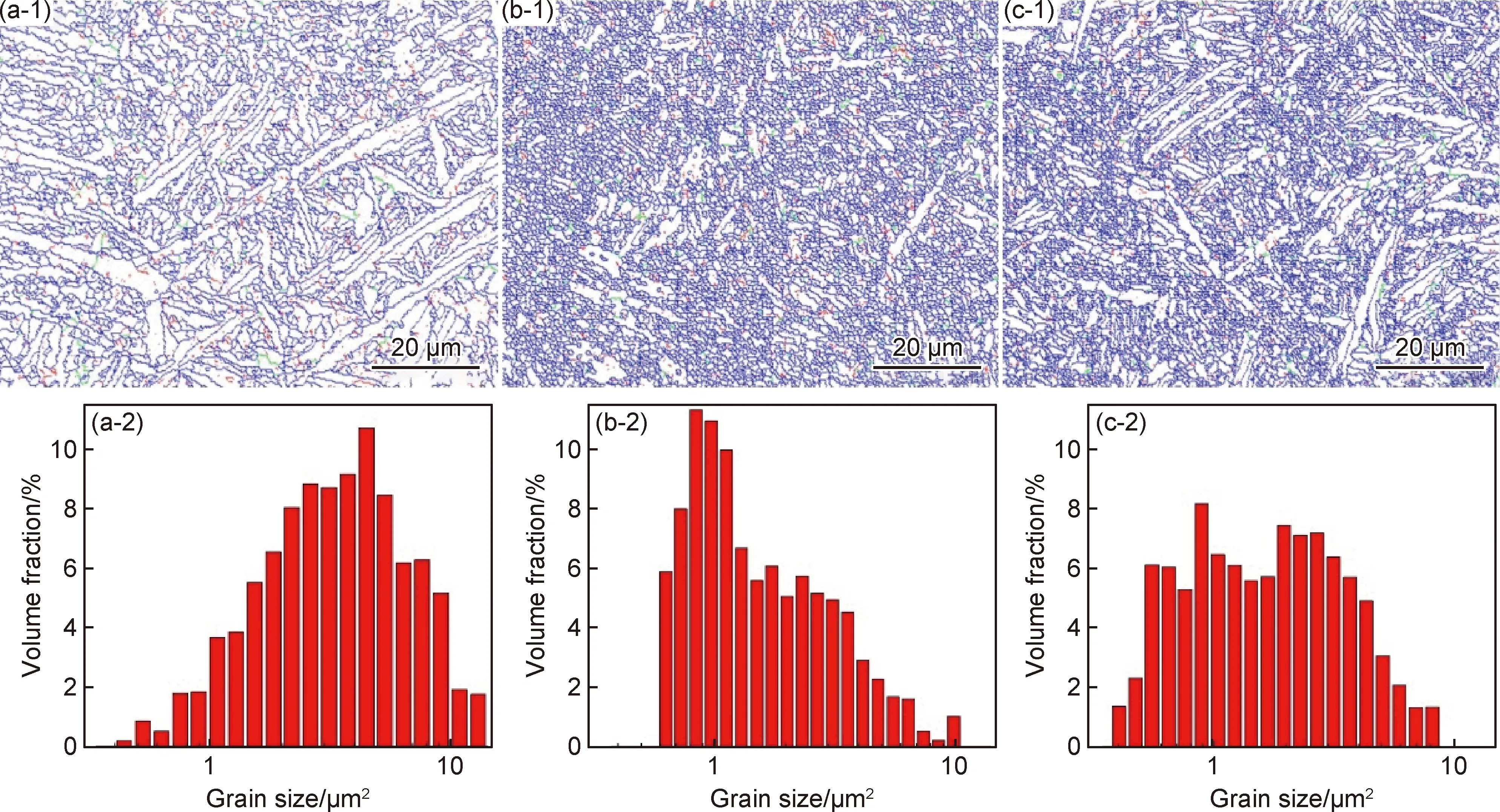

从图9的晶界图及晶粒尺寸分布图中可以发现,加入稀土化合物后,钛合金的晶粒尺寸也发生了相应的变化,平均晶粒面积由基体合金的4.1 μm2减小到TMC2的2.0 μm2和TMC4的2.1 μm2。在Ti-6Al-4V试样中,存在较多大于10 μm2的晶粒,最大的晶粒尺寸超过20.0 μm2。而在复合材料中,大晶粒数量明显减少,几乎没有大于10.0 μm2的晶粒。其中TMC2的平均晶粒尺寸要略小于TMC4,且TMC2的晶粒尺寸分布较TMC4更为集中,原因是TMC2的扫描速度更低、能量密度更高,熔池内的对流更剧烈,使得LaB6颗粒作为非均质形核位点分散更均匀,从而限制了晶粒长大。

图9 SLM成形试样的晶界图(1)及晶粒尺寸图(2) (a)Ti-6Al-4V;(b)TMC2;(c)TMC4

2.2 增强颗粒对抗压性能的影响

2.2.1 显微硬度

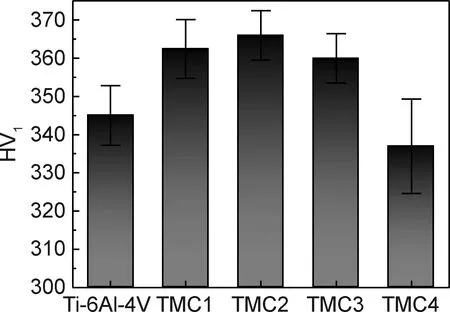

图10为Ti-6Al-4V及复合材料的维氏硬度。可以发现,TMC2试样的硬度(368HV1)明显高于拥有相近致密度的Ti-6Al-4V(344HV1)。这是由于坚硬的增强颗粒在维氏硬度计压头压入时能承载更高的载荷,且增强颗粒极大减小了晶粒的尺寸,根据Hall-Petch公式,材料的强度、硬度与晶粒尺寸密切相关,也就是晶粒越细,硬度越高[26]。另外,在不同参数下SLM打印的复合材料试样硬度值与试样的致密度变化规律有着高度的一致性。随着能量密度从TMC4提高到TMC2,硬度也随着相应的增加,当进一步提高能量密度到TMC1时,试样的致密度开始下降,同时测得的硬度也开始降低,表明致密化在对试样的硬度方面有着极大的影响。这是因为当致密度较低时,存在较多孔洞,这些孔洞在负载时受力变形更大,以至于压头会产生更大的压痕,使得测出的硬度更低。

图10 SLM成形试样维氏硬度图

2.2.2 静态抗压性能

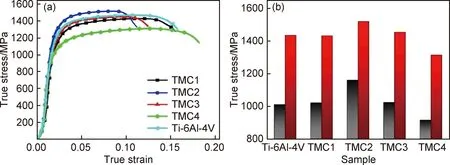

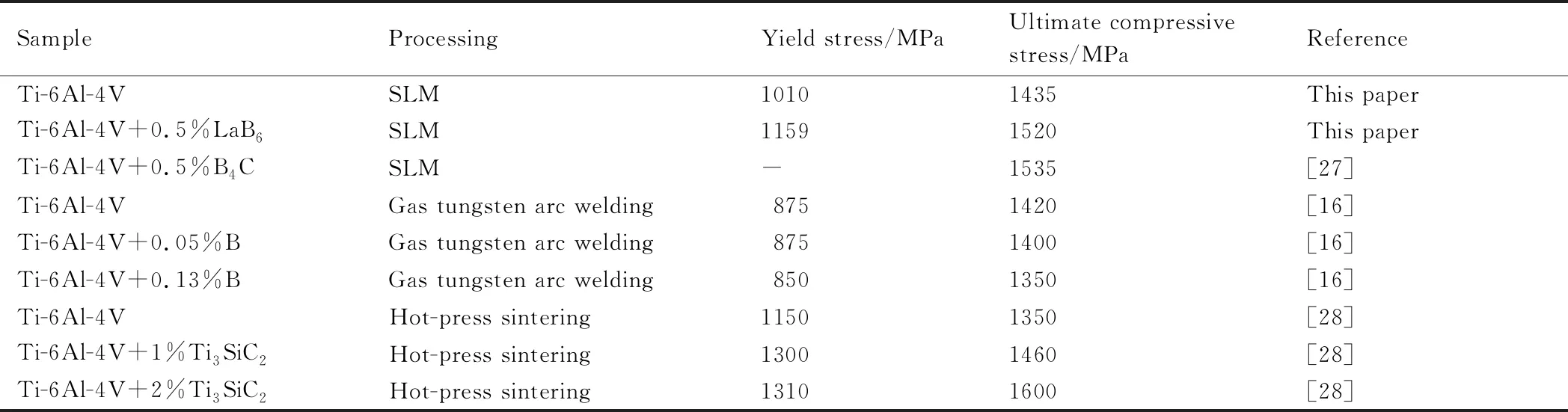

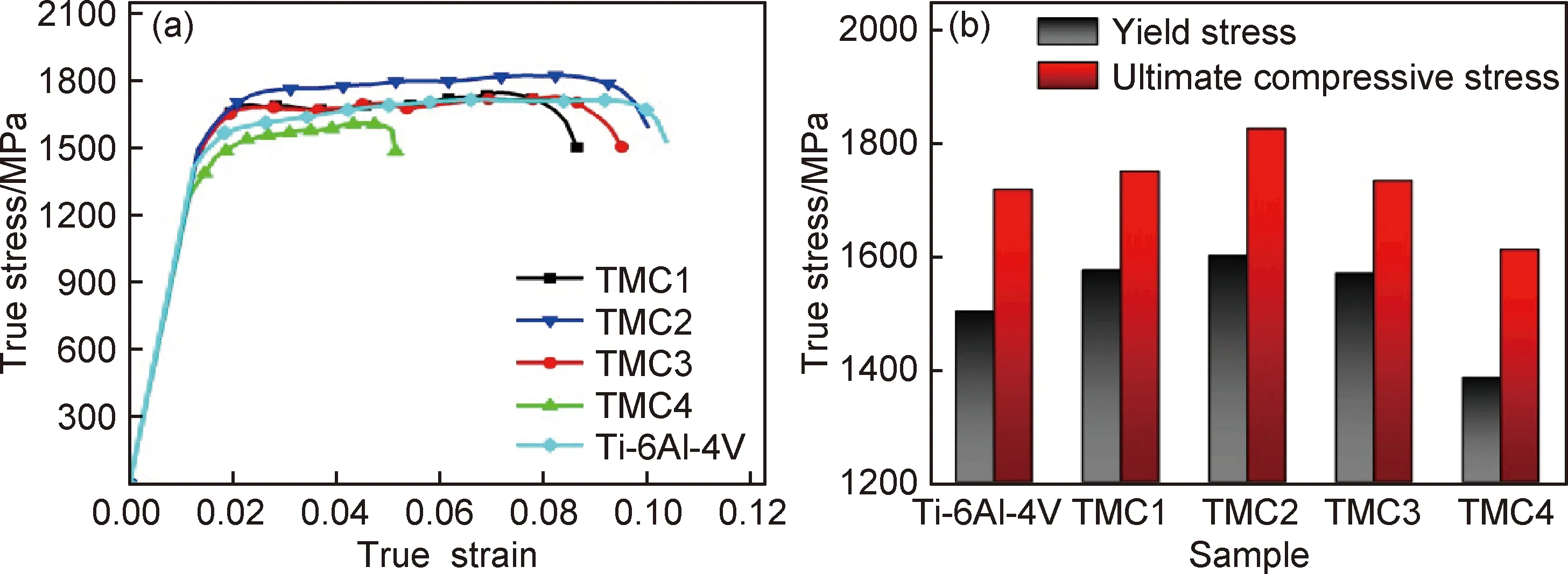

图11为Ti-6Al-4V和复合材料在准静态条件(10-3s-1)下的压缩性能。在弹性变形阶段,基体材料和复合材料趋势一致,但是在塑性变形阶段,TMC2的屈服强度相较于基体材料提高了约150 MPa(分别为1160 MPa和1010 MPa)、极限抗压强度提高了85 MPa(分别为1520 MPa和1435 MPa)。但在延展性方面有明显下降,极限压缩应变从基体的21.2%减少到TMC2的18%,表明LaB6颗粒对钛合金的强化会降低延展性。此外,随着致密度的降低,复合材料的屈服强度和极限抗压强度也相应降低,塑性逐渐提高,这与不同能量密度试样的致密度密切相关。致密度较低的试样中存在更多的细小孔洞,当对试样进行压缩时,这些孔洞率先被挤压变形,也拥有更多的变形空间,且孔洞变形对塑性的影响较细小的微纳米颗粒更为明显,导致低致密度试样的塑性提高、强度降低。将本工作结果与其他参考文献中的准静态压缩性能进行对比,如表2[16,27-28]所示,可以发现相较于其他工艺制备的钛合金,当引入相同质量分数的增强颗粒时,激光选区熔化成型的LaB6/Ti-6Al-4V复合材料拥有更大的极限压缩强度。LaB6对Ti-6Al-4V合金压缩性能的影响主要来自以下几个方面[29]:一是细晶强化机制,由于增强颗粒的添加使得晶粒细化、晶界增多(如图9所示),当试样发生变形时,晶界通过阻碍位错的运动进而使试样的强度增大;二是弥散强化机制,受初始粉末预备和Marangoni对流的影响,增强颗粒弥散分布在基体中,当发生变形时,位错线不能直接穿过这些微粒,从而增加位错运动的阻力使试样的抗力增大;三是负载转移机制,因为增强相与基体之间稳定且清晰的结合界面,没有界面反应产物生成,使得试样在受到外力时,应力能很好地传递到增强相上,而LaB6颗粒较基体材料拥有更高的强度和刚度,故复合材料得以强化。

图11 激光选区熔化成型钛基复合材料的准静态抗压性能 (a)真实应力-应变曲线;(b)屈服强度和极限强度

表2 其他文献中钛基复合材料试样的准静态压缩性能与本文结果对比

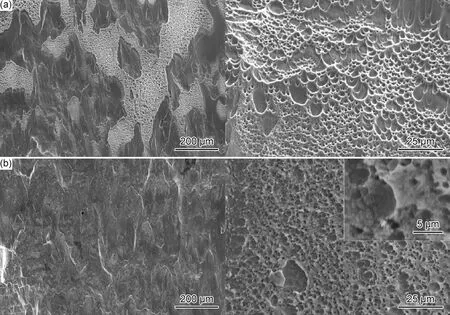

图12为Ti-6Al-4V及TMC2试样的断裂面的SEM形貌。从图12(a)的Ti-6Al-4V合金中能观察到韧窝和光滑剪切区交错分布,这是典型的韧性断裂和脆性断裂共同作用的混合断裂[30],在电子束选区熔化Ti-6Al-4V合金中也观察到同样的现象[20],表明此次研究制备的钛合金韧性较差,这是因为钛合金α′相本身具有较高的强度和较低的韧性,会表现出一定的脆性[31],同时因为添加的增强体与基体之间存在非完美结合,如图5所示,孔隙含量增加,为材料在变形时裂纹的萌生和扩展提供了路径,所以导致该复合材料在一定程度上表现出脆性的断裂特性。另外还可以发现韧窝尺寸为2~20 μm,形状为拉伸状,这是由45°的剪切应力所致。如图12(b)所示,TMC2试样的断裂面呈准解理断裂和韧窝型断裂,其解理台阶密集而均匀,在高倍镜下可以观察到解理台阶脆断的特征,在台阶面附近可以观察到一些直径较小的韧窝,大部分都小于1 μm,且分布均匀,这是由于LaB6颗粒能够在基体材料中分布均匀所致,同时存在细小的韧窝也说明LaB6增强的钛合金相较于Ti-6Al-4V合金虽然具有更多的脆性特征,但也具有一定的塑性。一般而言,在相同的测试条件下,越大的韧窝意味着局部的稳定性越高,塑性也就越强,这表明Ti-6Al-4V试样的塑性变形能力更好,与图11所示的压缩实验结果一致。

图12 压缩试样的断裂形貌 (a)Ti-6Al-4V;(b)TMC2

2.2.3 动态冲击性能

图13是不同扫描速度成形的钛及钛基复合材料在2500 s-1应变率下的应力-应变曲线。Ti-6Al-4V合金的最大应力和应变分别为1715 MPa和0.105。而复合材料的最大应力、应变与扫描速度有直接的关系,扫描速度为900 mm/s(TMC4)时,试样取得最小流变应力值1610 MPa,而最大流变应力1823 MPa在扫描速度700 mm/s(TMC2)时取得。图13(b)显示,试样的最大应变的变化规律与流变应力的变化规律一致,都是在900 mm/s时最小,随着扫描速度的降低而逐渐增大,在700 mm/s时达到最大,当进一步降低扫描速度时最大应变与流变应力都开始减小。这表明扫描速度对材料的动态力学性能存在明显的影响,其原因是TC4试样存在较多的孔洞,在冲击载荷作用下,这些孔洞首先发生应力集中,从而成为断裂源。有研究表明[32],增材制造钛合金的抗压强度对孔洞的敏感性弱于抗拉强度,这是由于金属材料的抗冲击性能对孔洞、裂纹的敏感性比拉伸性能的小[33],在冲击载荷作用下,一些挨得较近的孔洞甚至可能会发生塌缩、合并、闭合等,反而会提高材料的断裂韧度。对比TMC2和钛合金的动态压缩性能可以发现,在合适的工艺参数下,可以制备出高质量的复合材料,使得在大幅提高强度的前提下而不削弱材料的塑性。

图13 激光选区熔化钛基复合材料的动态压缩性能 (a)真实应力-应变曲线;(b)屈服强度和极限强度

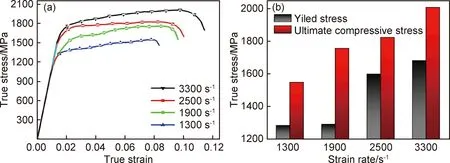

图14是TMC2试样在不同应变率下(约为1300~3300 s-1)的应力应变曲线。在应变率为1300 s-1时,应力和应变取得最小值1548 MPa和0.081,最大值在应变率为3300 s-1时取得,此时试样开始发生剪切破坏,但应力和应变值仍然达到2008 MPa和0.113。此外,可以发现,复合材料在塑性段表现出明显的应变硬化现象。图14(b)显示,在不同的应变率条件下,TMC2试样的强度随着应变率的增加而增加,表明SLM制备的钛基复合材料同样具有较强的应变率强化效应。

图14 激光选区熔化钛基复合材料(TMC2)在不同应变率下的动态压缩性能

高速冲击(2500 s-1)下Ti-6Al-4V和TMC2试样的断面形貌如图15所示。图15(a)为Ti-6Al-4V合金的断面SEM形貌,在断裂面上交替分布着光滑区域和韧窝区域,但是韧窝所占的比例远远小于准静态加载条件下的(图12(a)),说明在高速冲击下,钛合金更倾向于脆性。高倍下的SEM形貌显示有较多拉长的韧窝,这是由于剪切应力的作用。图15(b)为TMC2试样在高速冲击下的断面形貌,断面同样存在光滑区域和韧窝区域,但是其韧窝尺寸较小。与准静态加载条件相比,高速冲击下的试样(Ti-6Al-4V和TMC2)韧窝的直径和深度都变小,说明在高应变率冲击载荷作用下,SLM成型试样的延展性降低,这个结果与从应力-应变曲线上反映出的断裂韧度变化规律相吻合。

3 结论

(1)激光工艺参数对激光选区熔化钛基复合材料的致密度和成形质量有显著的影响。当激光功率为72.5 W、扫描速度为700 mm/s时,相对致密度达到99.3%左右。

(2)增强颗粒为α和β相提供了大量的低能异质成核点,弱化甚至消除初始β晶粒的晶界,弱化、模糊α针状晶粒的晶界,使得各向异性有所减弱。复合材料韧窝区域面积及韧窝尺寸大小较纯Ti-6Al-4V试样明显减小,更趋向于脆性断裂。

(3)增强颗粒的引入提升复合材料的硬度、强度及高应变率下的应力。复合材料在塑性段表现出明显的应变硬化现象,且随着应变率的增加同时也表现出明显的应变率强化效应。