老旧水厂工艺升级改造并实现节能增效的探讨

2022-06-15童佳佳侯宝芹戴赵钦

童佳佳,李 纲,侯宝芹,戴赵钦

(杭州萧山供水有限公司,浙江杭州 311203)

1 水厂概况

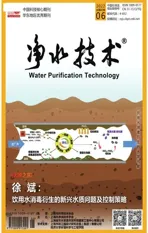

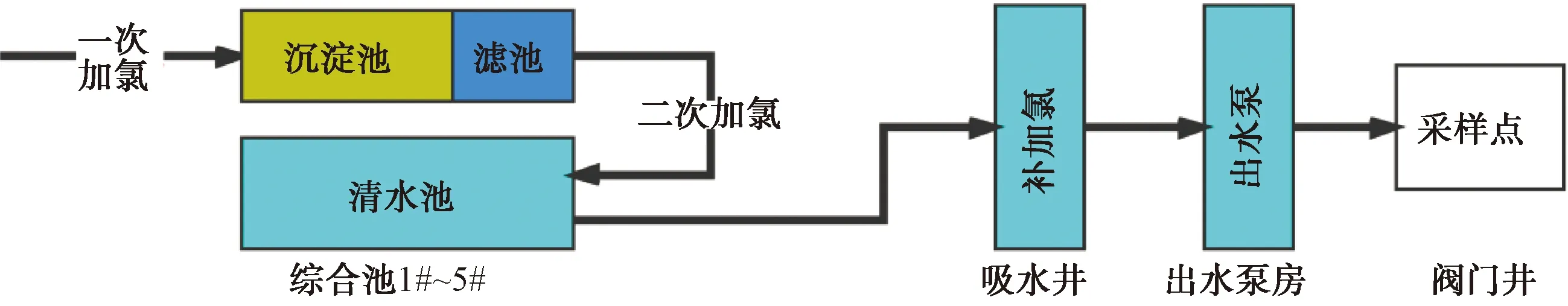

某老旧水厂设计规模为15万m3/d,水厂建厂距今已有34年历史,生产工艺按照20世纪80年代设计水平建造,主要净水工艺采用5组网格反应池、平流沉淀池、移动钟罩虹吸滤池加清水池连体的综合池方式,清水池在沉淀池、滤池下部。每组综合池原水进水管装有管道混合器及加药管,工艺流程如图1所示。

图1 水厂工艺流程图

2 主要问题及分析

该水厂无深度水处理单元,导致水厂生产抗冲击能力差,当水厂满负荷运行时,如原水水质平稳,水质能够得到较好保障,一旦原水水质突变,应对手段则相对薄弱,过程水和出厂水水质容易出现较大波动,且能耗较高。主要原因有以下几点。

2.1 能耗大、混凝效果差

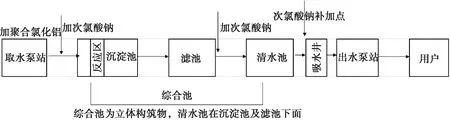

(1)水厂原采取传统的管式静态混合器(图2),该工艺管内固定翼片水阻高、水头损失大(水厂混合器由于设备老化等原因,水头损失在3.0 m左右)、进水量提升困难,且混凝剂单点投加不够均匀,混合效果差。

图2 传统静态混合器示意图

(2)反应区采用20世纪80年代安装使用的普通钢制网格栅,由于长期与原水中投加的消毒剂(含次氯酸)进行反应,腐蚀严重,影响了聚合氯化铝的混凝反应效果,所结矾花颗粒较小,不易沉淀,沉淀效果不佳。

2.2 沉淀池“跑矾”现象严重,滤池负担较大

水厂共设有5个平流沉淀池,长为60 m,宽为7 m,单池设计最大进水量为1 250 m3/h,流速为15 mm/s,沉淀时间为1 h。高峰供水期间,单池进水量达到1 600 m3/h,超设计最大流量20%以上,沉淀池流速加快至21 mm/s,沉淀池停留时间缩减至约45 min,沉淀不充分。

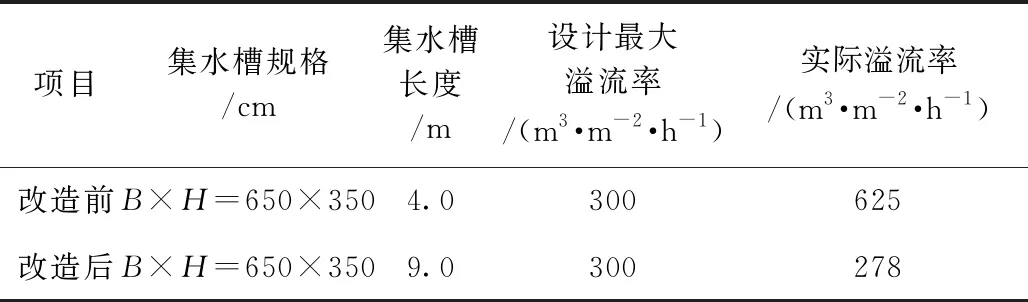

(2)水厂沉淀池每组安装6条集水槽,B×H=650 cm×350 cm,L=4 m,设计最大溢流率为300 m3/(m2·h)。高峰供水期间,沉淀池集水槽溢流率为625 m3/(m2·h),负荷过高会造成矾花上浮,并随着水流带入滤池,增加滤池负荷,缩短滤池反冲洗周期。

2.3 滤后水流量变化大,加氯反馈时间长,水质波动大

水厂采用虹吸钟罩滤池工艺,由于结构以及运行方式等,滤后水流量波动较大[经观测,滤后水流量可在7 min内,由满管最大流量(3 000 m3/h)降至最小空管的(0)],且未安装在线流量计,会造成清水池次氯酸钠二次投加不准确。

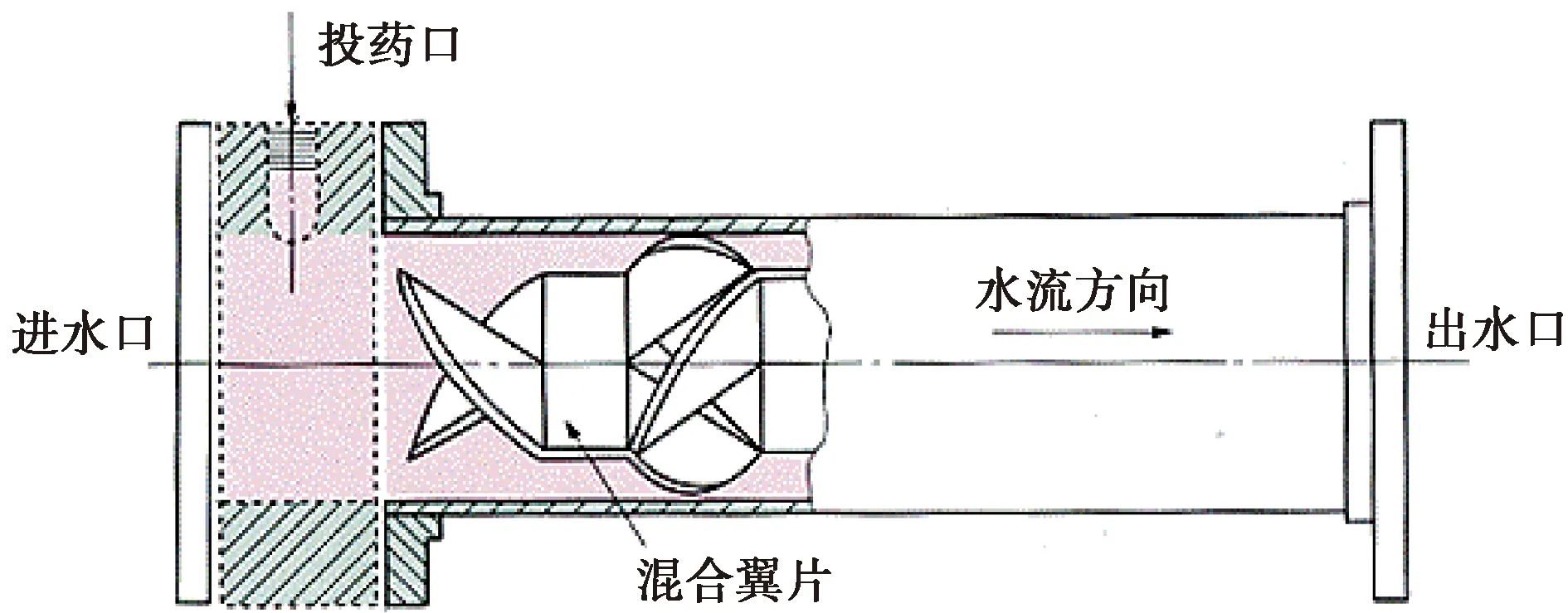

水厂二次加氯采用出厂水余氯作为投加控制反馈,投加点与出厂水余氯仪采样点之间的距离过长,采样点位于出厂水阀门井(图3)。监测数据反馈有1.5 h的间隔,容易造成投加操作不精准,出现余氯波动幅度大的现象。

图3 次氯酸钠投加点示意图

3 改造方案

为提升水质,确保优质供水,需对水厂进行升级改造。改造的目标是在确保供水安全及供水量的前提下,提升水质和产水率,同时合理降低运行能耗,实现节能增效[1]。另外,由于水厂位于城区中心位置,厂内空间受限,难以进行大规模大投入的工艺改造。改造设计时,采用节地型、“腾笼换鸟”式分阶段实施升级改造[2-3],在不改变现状净水构筑物池体结构的前提下,采用小规模、见效快的改造模式。通过更换可降低水头损失、提高水质水量的微阻力管道混合器[4]、安装及更新相关管道阀门、工艺制件、仪表设备等模式[5],实现了老水厂的升级改造。具体改造方案如下。

3.1 更换管道混合器,减少水头损失

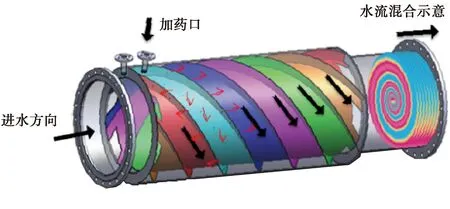

改造水厂更换传统的管式静态混合器,采用微阻力管道混合器(图4)。该设备取消了管内翼片卡阻,改用双层管腔分流,扩散管流压力,旋流混合技术优越,水头损失小;采用喷射式雾状加药,内外腔双层双向、周边均布多层多点喷药,混合效果好。微阻力混合器同时具备管式混合器的结构简单、免维修、免维护以及防堵塞等优点,改造前后混合器设计参数变化如表1所示。

图4 微阻静态混合器示意图

表1 混合器设计参数

3.2 更换新型格栅,加强絮凝效果

拆除原普通钢格栅,更换为新型的涡旋流反应器,并适当增加网格数量以增强絮凝强度。更换后的新型涡旋流反应器其材质为丙烯腈-苯乙烯-丁二烯共聚物(ABS),支撑固定件为SUS304不锈钢,材质安全,并设有网孔的网格板,网孔至少一侧向外延伸以形成锥状的延伸体,该延伸体具有使水流形成涡流效果的内壁。反应器形成的水流涡旋度大,涡旋效果是传统的微涡旋效果的5 倍以上。

3.3 更换集水槽,降低负荷,减少“跑矾”

本次改造将拆除原集水槽,更换为新型不锈钢集水槽,槽体数量及槽体断面不变,将槽体由4.0 m增加至9.0 m,使溢流率由原先的625 m3/(m2·h)降低至278 m3/(m2·h)。同时,在每根槽下增加防矾花上浮装置,减少矾花带出,有效降低滤前水浑浊度,改造前后集水槽设计参数变化如表2所示。

表2 集水槽设计参数

3.4 增加加氯控制反馈在线仪表

改造水厂增加滤后水流量计、余氯仪等在线仪表,具体位置如图5所示。通过PLC采集实时滤后水流量以及滤后水余氯数据,实现二次加氯随流量变化自控投加。另外,投加点与测量点的反馈时间间隔大大缩短,由原来的1.5 h缩短至10 min,帮助水厂加药系统实施精准投加,保证出厂水水质全面优质达标。

图5 新增在线仪表位置示意图

4 改造成效

4.1 混合反应效果

混合反应效果提升主要体现在混凝效果充分、反应池形成的矾花大且密实、沉淀后出水及出厂水浑浊度降低、沉淀池末端跑矾现象缓解。

4.1.1 沉淀池出水效果

水厂改造于2021年1月4日全部完成。改造前后1个月内原水浑浊度基本稳定,平均值为50.00 NTU,矾耗平均约为1.9×10-3kg/m3。由于对进水管道混合器及反应区格栅进行更换,药剂与原水反应更充分,改造后沉淀池末端集水槽侧矾花明显减少,滤池负荷减小。

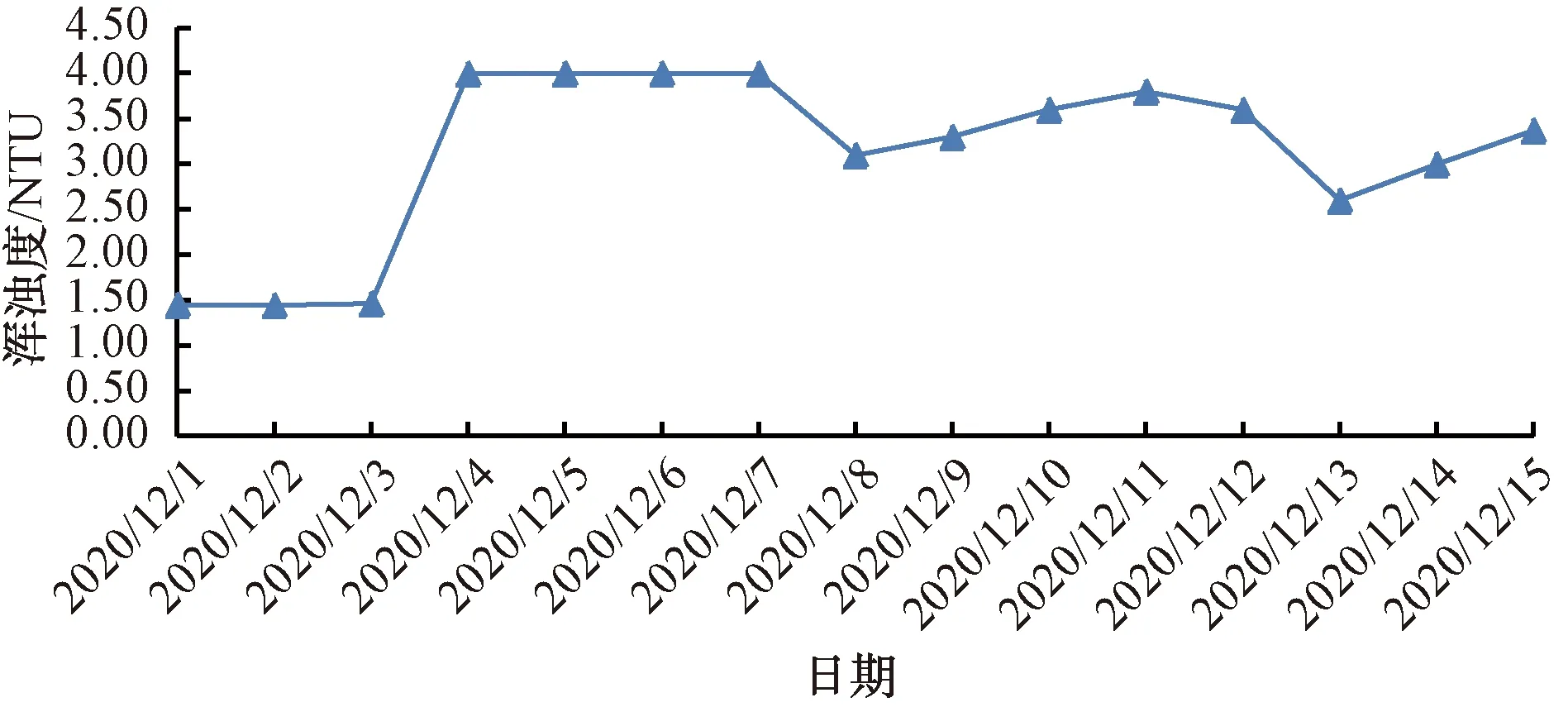

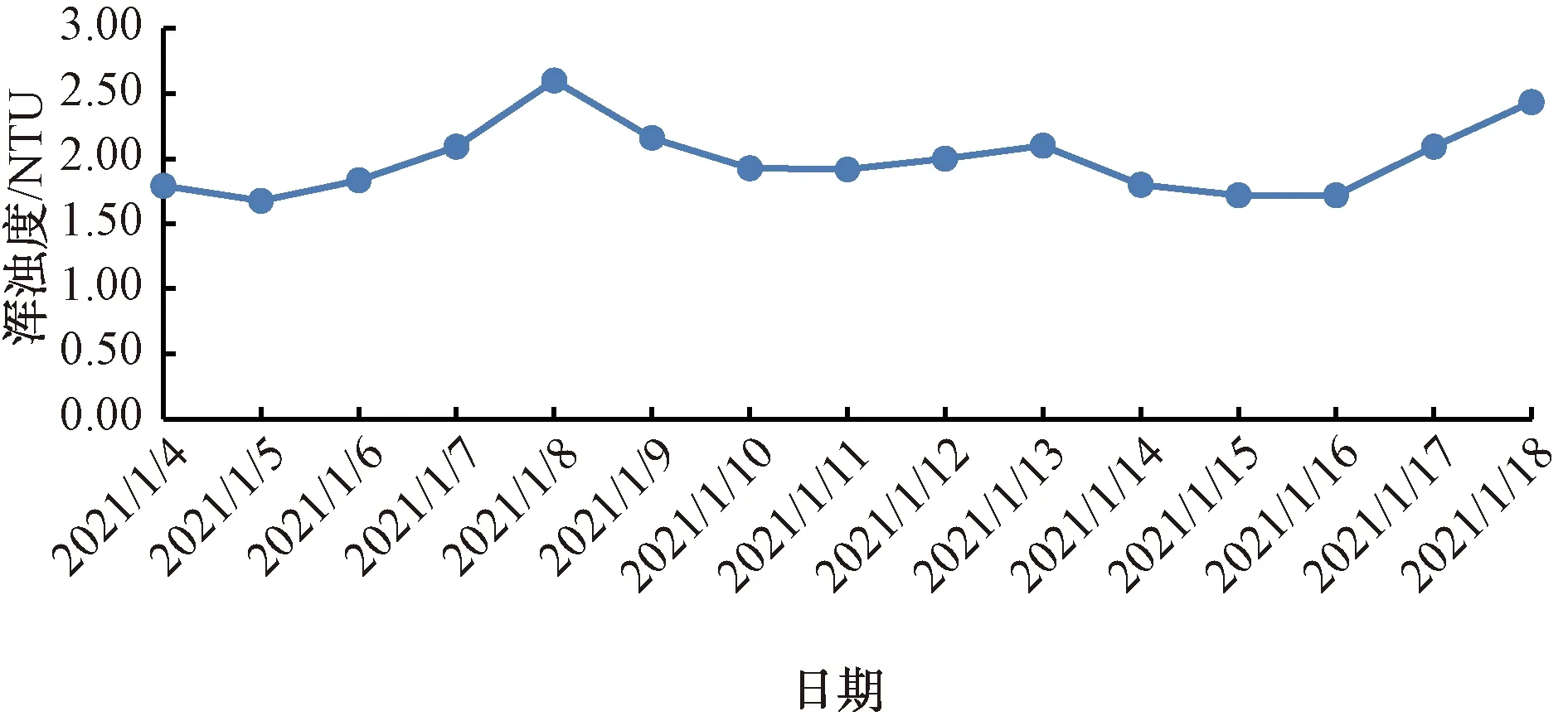

图6~图7为改造前后沉淀池出水浑浊度变化情况,改造前沉淀池出水浑浊度在1.44~4.00 NTU,平均浑浊度为3.11 NTU,改造后沉淀池出水浑浊度明显下降,为1.68~2.43 NTU,平均为1.99 NTU,相比改造前浑浊度降低了36%,表明改造完成后混凝效果明显提升,沉淀池末端“跑矾”现象明显得到缓解。

图6 改造前沉淀池出水浑浊度

图7 改造后沉淀池出水浑浊度

4.1.2 出厂水质效果

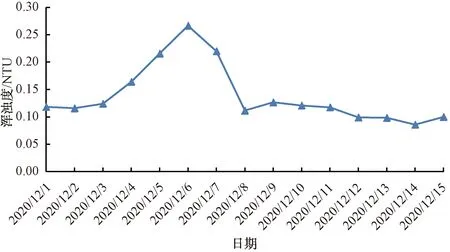

经工艺改造后,混凝效果提升,滤池负担减轻,出厂水浑浊度得到有效改善,图8~图9为改造前后出厂水浑浊度变化情况。改造前出厂水浑浊度在0.09~0.27 NTU,平均值为0.14 NTU,改造后出厂水浑浊度降低为0.07~0.12 NTU,平均值为0.09 NTU,平均降低了0.05 NTU,基本满足浙江省现代化水厂出厂水浑浊度不高于0.10 NTU的要求[6]。

图8 改造前出厂水浑浊度

图9 改造后出厂水浑浊度

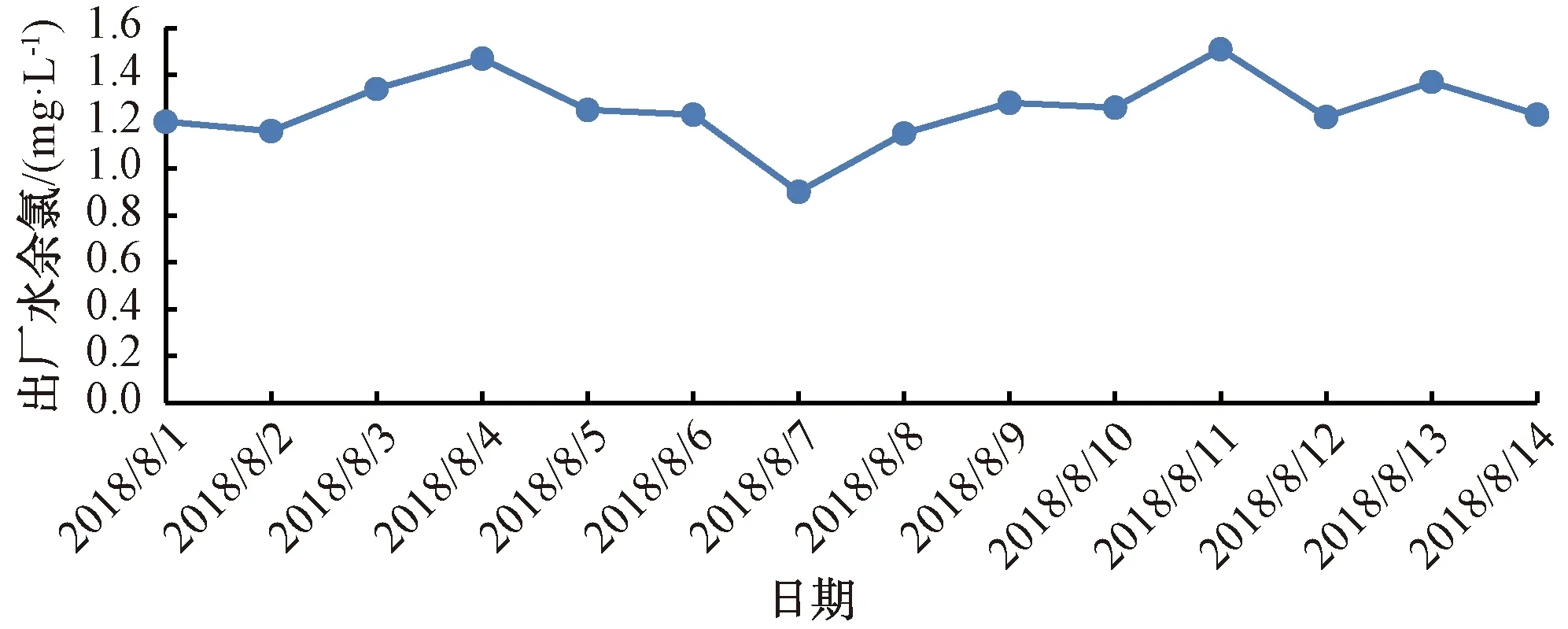

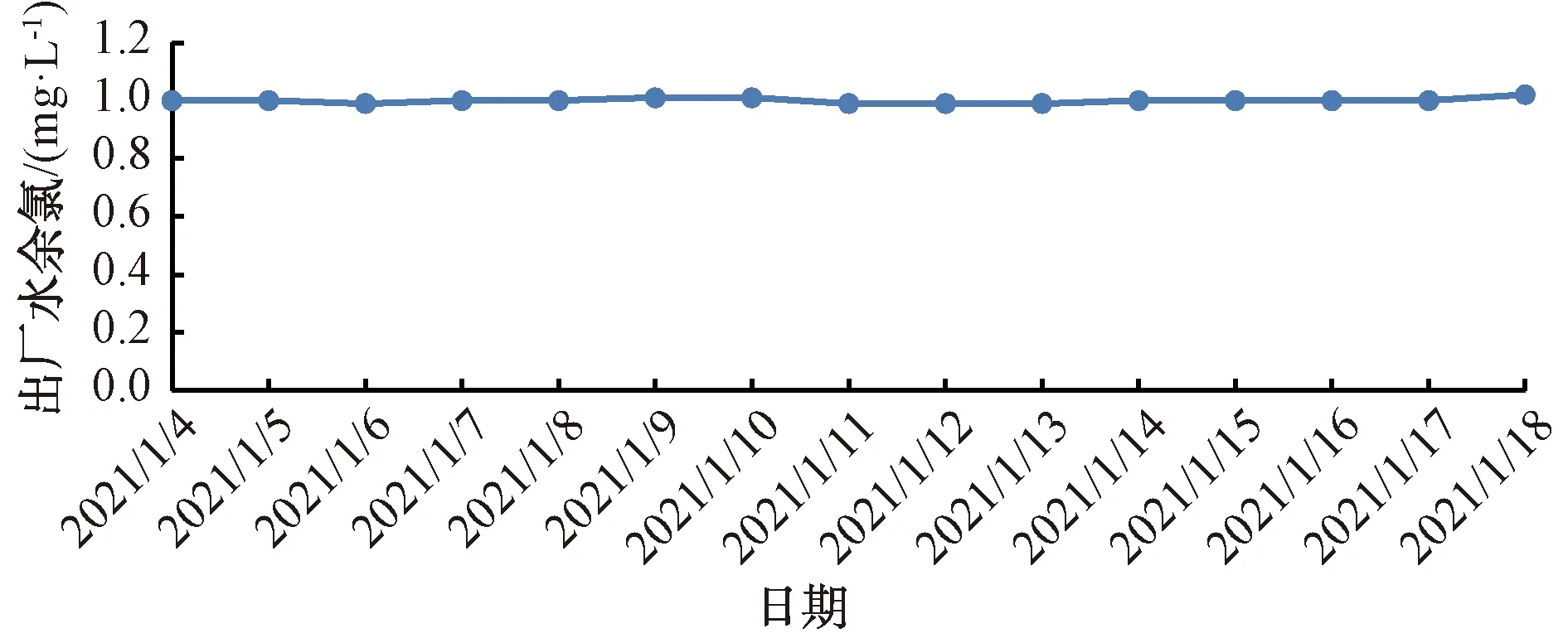

4.2 出厂水余氯有效可控

水厂采用增加滤后水流量计、浊度仪、余氯仪等在线仪表等措施,缩短了次氯酸钠投加点与测量点的反馈时间间隔,协助水厂加药系统实施精准投加。通过加强过程水水质监测,保证出厂水水质全面优质达标。

图10为改造前出厂水余氯变化情况。如图10所示,改造前缺少过程水监测仪表,余氯反馈时间长,导致出厂水余氯持续上下波动,波动差值高达约0.6 mg/L。图11为改造后出厂水余氯变化情况,增加滤后水余氯仪,水厂加药得到有效精准投加,出厂水余氯基本稳定在1.0 mg/L,确保出厂水余氯稳定可控。

图10 改造前出厂水余氯情况

图11 改造后出厂水余氯情况

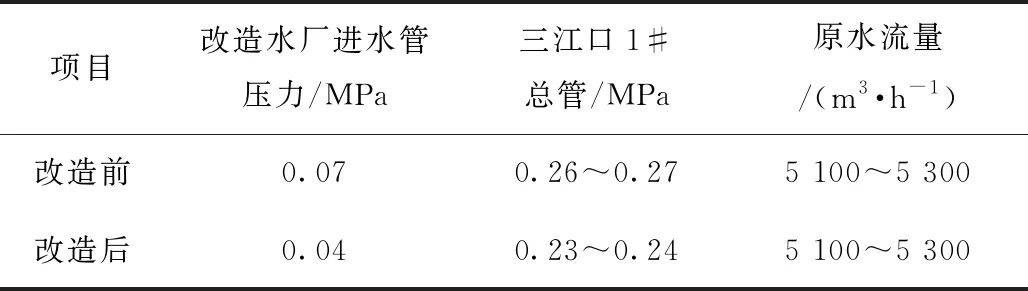

4.3 节能降耗水平提升

(1)电耗

改造水厂主供原水管为某取水口泵站1# DN1400原水管,供水流量为4 800~5 300 m3/h。改造后,水厂进水管压力由0.07 MPa降低至0.04 MPa,节省水头损失约为3.0 m。对应取水泵站原水管压力降低值为0.03~0.04 MPa(表3),原水从取水口到改造水厂管线总长为13.6 km,可节约12×10-3kW·h/m3。同时,原水管线由于运行压力降低,管道漏损率大大降低,原水供应更加安全稳定。

表3 改造前后原水管压变化

(2)药耗

改造水厂药耗的降低主要体现在氯耗的降低,改造水厂通过PLC采集实时滤后水流量以及滤后水余氯数据,实现二次加氯随流量变化自控投加,2021年3月氯耗较2020年同期下降1.12×10-3kg/m3(按10%浓度次氯酸钠计算)。

另外,由于沉淀池以及管道混合器改造主要目的是降低能耗的同时改善加药混凝效果,矾耗改造前后无明显变化,2021年3月以及2020年同期矾耗分别为21.96×10-3kg/m3和21.78×10-3kg/m3(按原液计算),矾耗无明显变化。

5 结论与建议

(1)沉淀池更换微阻力混合器、反应池更换涡旋反应器后,混凝效果提升明显,沉淀水出水平均浑浊度由3.11 NTU降为1.99 NTU,降低了36%;

(2)沉淀池后端更换加长集水槽后,溢流率降低,“跑矾”现象明显缓解,滤池负担有效减轻,出厂水浑浊度由0.14 NTU降低为0.09 NTU,基本满足浙江省现代化水厂浑浊度要求;

(3)出厂水余氯有效可控,通过增加滤后水流量计、余氯仪在线仪表,水厂二次加氯实现自控投加,滤后水余氯反馈快而准,有效协助厂内精准加氯,氯耗较改造前降低1.12×10-3kg/m3,同时出水优质更加稳定;

(4)更换微阻力混合器后,混合器水头损失下降至0.3 m以下,水厂原水管管压由0.07 MPa降低为0.04 MPa,节约12×10-3kW·h/m3,原水管线运行安全稳定。

本文着力探究水厂工艺改造对水厂运行效果的影响,通过采用微阻力管道混合器、更换新型格栅以及新型不锈钢集水槽等工艺改造措施,加强絮凝效果,降低沉淀池出水和出厂水浑浊度,减少“跑矾”现象,增加加药控制反馈在线仪表,协助水厂加药系统有效精准投加,在节能降耗的同时保障出厂水优质供水,为同行老旧水厂改造提供建议。